Тема: «ТО и ТР системы питания двигателей работающих на газовом топливе»

Урок № 41

Техническое обслуживание системы питания двигателей, работающих на газовом топливе (двигателей с газобаллонными установками).Для газового оборудования газобаллонных автомобилей предусмотрены ежедневное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное (СО) технические обслуживания. Выполнение работ по ТО-1 и ТО-2 газовой системы питания проводится в сроки, установленные для ТО-1 и ТО-2 автомобиля. При этом проведение работ ТО-2 совмещают с очередным ТО-1, а сезонное обслуживание – с ТО-2.

Ежедневное техническое обслуживаниевыполняют перед выездом автомобиля на линию и после возвращения его в гараж. Перед выездом проводят контрольные работы. Внешним осмотром проверяют техническое состояние газового баллона, деталей крепления газового оборудования, герметичность соединений всей газовой магистрали и показания контрольно-измерительных приборов (манометра, показывающего давление газа в редукторе, указателя уровня газа в баллоне).

После возвращения автомобиля в гараж проводят уборочно-моечные работы системы питания, проверяют техническое состояние газового редуктора и герметичность соединений газовой магистрали высокого давления.

В газовом редукторе на слух или с помощью прибора определяют герметичность клапана второй ступени и сливают масляный конденсат. Ежедневный слив конденсата необходим, так как скопление его на мембране второй ступени редуктора нарушает нормальную работу двигателя.

Герметичность системы проверяют в рабочем состоянии, т. е. при заполнении ее сжиженным газом. Места утечек определяют с помощью мыльного (пенного) раствора или прибором.

В зимнее время при заполнении системы охлаждения водой ее сливают из полости испарителя.

Первое техническое обслуживание газовой системы питания включает в себя контрольно-диагностические и крепежные работы, которые выполняют при ЕО, а также смазочно-очистительные работы, к которым относятся очистка фильтрующих элементов газовых фильтров и смазка резьбовых штоков магистрального наполнительного и расходных вентилей.

После выполнения отмеченных выше работ при ТО-1 проверяют герметичность газовой системы при давлении 1,6 МПа воздухом или инертным газом и работу двигателя на газовом топливе. В этом случае замеряют, а при необходимости и регулируют содержание окиси углерода в отработавших газах, определяют надежность пуска двигателя и устойчивость его работы на холостом ходу при различной частоте вращения коленчатого вала.

При втором техническом обслуживании проверяют состояние и крепление газового баллона к кронштейнам, кронштейнов к лонжеронам рамы, карбюратора к впускному патрубку и впускного патрубка к смесителю. В объем контрольно-диагностических и регулировочных работ входят проверка и установка угла опережения зажигания при работе двигателя на газе, проверка и регулировка газового редуктора, смесителя газа и испарителя.

В редукторе проверяют регулировку первой и второй ступеней, работу дозирующе-экономайзерного устройства и герметичность разгрузочного устройства.

В смесителе проверяют состояние и действие приборов воздушной и дроссельной заслонок, в испарителе – герметичность и засоренность газовой и водяной полостей.

Сезонное обслуживание газового оборудования по периодичности разделяется на три вида. К первому относятся работы, которые подлежат выполнению один раз в 6 месяцев, ко второму – работы, проводимые один раз в год, к третьему – работы, выполняемые один раз в два года.

Один раз в 6 месяцев проверяют срабатывание предохранительного клапана газового баллона, продувают газопроводы сжатым воздухом и проверяют работу ограничителя максимальной частоты вращения коленчатого вала двигателя.

К работам, проводимым один раз в год, относится ревизия газовой аппаратуры, магистрального вентиля, манометра и арматуры баллона. Для этого газовый редуктор, смеситель газа, испаритель, магистральный вентиль демонтируют с автомобиля, разбирают, очищают, промывают, регулируют и при необходимости заменяют негодные детали.

Перед проведением ревизии газовой арматуры баллон полностью освобождают от газа. После этого снимают крышки наполнительного и расходных вентилей, вентиля максимального наполнения (не вывертывая корпусов из газового баллона) и проверяют состояние их деталей. Предохранительный клапан также снимают с баллона, регулируют на стенде и пломбируют.

Работы, проводимые раз в год, выполняют при подготовке автомобиля к зимней эксплуатации.

К специальной операции, выполняемой один раз в два года, относится освидетельствование газового баллона. При освидетельствовании проводятся гидравлические испытания, во время которых определяют прочность баллона. Во время пневматических испытаний определяют герметичность соединений баллона с арматурой. После испытаний газовый баллон окрашивают и наносят клеймо со сроком следующего освидетельствования.

При техническом обслуживании системы питания газобаллонных автомобилей кроме работ по газовому оборудованию выполняют работы и по резервной (бензиновой) системе питания. Периодичность и характер этих работ принципиально не отличаются от работ, выполняемых по системе питания автомобилей с карбюраторными двигателями, которые рассмотрены ранее.

Наличие у газобаллонных автомобилей газовой и бензиновой систем питания увеличивает трудоемкость работ по их техническому обслуживанию и текущему ремонту.

Основные неисправности газобаллонных установок и способы их устранения.При работе двигателя на газе в системе питания могут возникнуть неисправности, которые вызывают затрудненный пуск двигателя, неустойчивую работу на холостом ходу, неудовлетворительные переходы от холостого хода к нагрузочным режимам, снижение мощности двигателя. Ниже рассмотрены признаки и способы устранения этих неисправностей.

Негерметичность соединений газовой установки может быть двух видов: внутренняя и внешняя. Под внутренней негерметичностью газового оборудования понимают неплотности, в результате которых происходит утечка газа в систему питания. Наиболее часто эта неисправность встречается в подвижных запорных соединениях (клапан – седло) у расходных и магистрального вентилей, а также в клапанах первой и второй ступеней редуктора.

При внутренней негерметичности расходных и магистральных вентилей в трубопроводах и аппаратуре газовой установки автомобиля все время будет избыточное давление газа, из-за чего вероятность утечки газа в окружающее пространство увеличивается. Проводить ремонт газовой аппаратуры и переводить двигатель с газа на бензин в этот период не допускается.

Утечки газа через клапан первой ступени редуктора определяются по показанию манометра редуктора. В этом случае при остановке двигателя повышается давление в камере первой ступени, что может повлечь за собой открытие клапана второй ступени редуктора. При этом газ начнет выходить в подкапотное пространство.

Нарушение герметичности клапана второй ступени, который выполняет роль запорного вентиля при неработающем двигателе и открытых магистральном и расходном вентилях, вызывает утечку газа из редуктора в смеситель и далее через воздушный фильтр в подкапотное пространство.

Причиной нарушения герметичности соединений типа «клапан – седло» является попадание механических примесей (окалины, стружки, кристаллов сернистых соединений и др.) на их запирающие поверхности, а также повреждение уплотнителя клапана. Внешняя негерметичность представляет собой неплотность газового оборудования, вызывающего утечку газа в окружающее пространство. Неплотность топливной аппаратуры, арматуры и топливопроводов ведет к утечкам газа в зонах технического обслуживания и стоянки газобаллонных автомобилей и может создать опасную концентрацию газа, превышающую санитарные нормы и требования пожаро- и взрывобезопасности.

По характеру работы все соединения газовой установки автомобиля могут быть разделены на соединения, работающие под высоким (1,6 МПа) и низким (0,2 МПа) давлением. Соединения, работающие под высоким давлением, могут находиться под давлением жидкой или паровой фазы газа.

Наибольшую опасность с точки зрения утечек представляют соединения, работающие под высоким давлением жидкой фазы газа, поскольку истечение газа прямо пропорционально давлению, а масса жидкого газа приблизительно в 250 раз больше парообразного.

Способы устранения утечек газа зависят от конструкции соединений и характера неисправностей. В ниппельном соединении утечку устраняют дополнительной затяжкой гайки. Если затяжкой гайки утечка не устраняется, то разбирают соединение, отрезают конец трубки вместе с ниппелем и собирают соединение с новым ниппелем. В соединениях, уплотняемых конической резьбой, степень герметичности может повышаться покрытием резьбы свинцовым глетом или специальными клеями.

Во фланцевых и резьбовых соединениях, где герметичность обеспечивается прокладками, при возникновении утечек дополнительно подтягивают соединение или заменяют прокладку. Заделки в шлангах высокого давления являются неразборным соединением и при появлении утечки газа в них шланг полностью заменяют.

В оборудовании, работающем под высоким давлением паровой фазы газа, насчитывается несколько меньше соединений. Это – соединения по разъемам испарителя и фильтра, в штуцерах и в трубопроводах. Негерметичность таких соединений вызывает утечку газа в подкапотное пространство. Конструктивное исполнение, виды неплотностей и способы устранения аналогичны конструкциям, неплотностям и способам устранения для соединений, работающих под давлением жидкой фазы газа.

Затрудненный пуск двигателя происходит при переобогащении или переобеднении горючей смеси. Причинами переобогащения горючей смеси являются негерметичность клапанов первой и второй ступеней редуктора и неплотность обратного клапана смесителя. Переобеднение горючей смеси вызывается негерметичностью шланга подачи газа в систему холостого хода и засорением или сужением проходного сечения канала системы холостого хода.

При негерметичности разгрузочного устройства редуктора или трубки, соединяющей полость разгрузочного устройства с впускным трубопроводом двигателя, прекращается подача газа из редуктора в смеситель и пуск двигателя в этом случае становится невозможным.

Неустойчивая работа двигателя на холостом ходу может быть вызвана следующими причинами: неправильной регулировкой подачи газа в систему холостого хода; поступлением газа через основную систему вследствие неплотности обратного клапана смесителя или клапана второй ступени редуктора; уменьшением подачи газа в систему холостого хода из-за негерметичности шланга системы или засорения его проходного сечения. Для устранения неустойчивой работы двигателя регулируют систему холостого хода или устраняют неплотности.

Неудовлетворительные переходы от холостого хода к нагрузочным режимам работы двигателя («провалы») появляются при резком открытии дроссельных заслонок смесителя в результате обеднения горючей смеси ввиду запаздывания включения основной системы подачи газа. Включение основной системы обеспечивается поднятием обратного клапана смесителя под действием разрежения в диффузорах при частоте вращения коленчатого вала двигателя 1300…1400 об/мин.

Запаздывание открытия обратного клапана возникает при уменьшении общей подачи газа в систему холостого хода, что не позволяет развить требуемой частоты вращения коленчатого вала двигателя и создать необходимого разрежения в диффузорах. К появлению «провалов» приводит и прилипание обратного клапана к седлу, так как в этом случае требуется большое усилие для его открытия.

Неудовлетворительные переходы в работе двигателя появляются при скоплении маслянистого конденсата во второй ступени редуктора. В этих условиях для открытия клапана второй ступени редуктора требуется большее усилие и смесь на переходном режиме переобедняется.

Не только к «провалам», но и к остановке двигателя может привести негерметичность разгрузочного устройства, вследствие чего уменьшается или прекращается подача газа из редуктора смеситель.

Для устранения «провалов» в работе двигателя на переходных режимах регулируют систему холостого хода, протирают обратный клапан, удаляя загрязнения, сливают конденсат из редуктора, устраняют негерметичность разгрузочного устройства.

Снижение мощности двигателя происходит в основном вследствие обеднения горючей смеси. К причинам, которые могут вызвать снижение мощности, относятся сужение проходных каналов для газа, засорение газовых фильтров и газовых каналов испарителя, недостаточное открытие клапанов первой и второй ступеней редуктора и экономайзерного устройства, а также уменьшение проходного сечения газовой магистрали, расходных и магистрального вентилей.

Величину проходных сечений для газа в магистрали от баллона до второй ступени редуктора проверяют по манометру редуктора при работающем двигателе. Резкое увеличение частоты вращения коленчатого вала двигателя не должно вызывать падение давления в первой ступени редуктора более чем на 100…200 Па.

При неработающем двигателе проверку можно провести сжатым воздухом. Для этого систему питания заполняют сжатым воздухом и открывают клапан второй ступени, нажимая рукой на шток редуктора. Падение давления на манометре редуктора должно быть в указанных выше пределах.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СИСТЕМЫ ПИТАНИЯ ДВИГАТЕЛЕЙ С ГАЗОБАЛЛОННЫМИ УСТАНОВКАМИ

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СИСТЕМЫ ПИТАНИЯ ДВИГАТЕЛЕЙ С ГАЗОБАЛЛОННЫМИ УСТАНОВКАМИ

Основные неисправности газобаллонных установок их признаки и способы устранения

При работе двигателя на газе в системе питания могут возникнуть неисправности, которые вызывают затрудненный пуск двигателя, неустойчивую работу на холостом ходу, неудовлетворительные переходы от холостого хода к нагрузочным режимам, снижение мощности двигателя. Ниже рассмотрены признаки и способы устранения этих неисправностей.

Негерметичность соединений газовой установки может быть двух видов: внутренняя и внешняя. Под внутренней негерметичностью газового оборудования понимают неплотности, в результате которых происходит утечка газа в систему питания. Наиболее часто эта неисправность встречается в подвижных запорных соединениях (клапан — седло) у расходных и магистрального вентилей, а также в клапанах первой и второй ступеней редуктора.

При внутренней негерметичности расходных и магистральных вентилей в трубопроводах и аппаратуре газовой установки автомобиля все время будет избыточное давление газа. При этом увеличивается вероятность утечки газа в окружающее пространство и не допускается проводить ремонт газовой аппаратуры и перевод двигателя на работу с газа на бензин.

Утечки газа через клапан первой ступени редуктора определяются по показанию манометра редуктора. В этом случае при остановке двигателя повышается давление в камере первой ступени, что может повлечь за собой открытие клапана второй ступени редуктора. При этом газ начнет выходить в подкапотное пространство.

Нарушение герметичности клапана второй ступени, который выполняет роль запорного вентиля при неработающем двигателе и открытых магистральном и расходном вентилях, вызывает утечку газа из редуктора в смеситель и далее через воздушный фильтр в подкапотное пространство.

Причиной нарушения герметичности соединений типа клапан — седло является попадание механических примесей (окалина, стружка, кристаллы сернистых соединений и др.) на их запирающие поверхности, а также повреждение уплотнителя клапана. Внешняя негерметичность представляет собой неплотность газового оборудования, вызывающего утечку газа в окружающее пространство. Неплотность топливной аппаратуры, арматуры и топливопроводов ведет к утечкам газа в зонах технического обслуживания и стоянки газобаллонных автомобилей и может создать опасную концентрацию газа, превышающую санитарные нормы и требования пожаро- и взрывобезопасности.

По характеру работы все соединения газовой установки автомобиля могут быть разделены на соединения, работающие под высоким (1,6 МПа) и низким (0,2 МПа) давлениях. Соединения, работающие под высоким давлением, в свою очередь, подразделяются на работающие под давлением жидкой или паровой фазы газа.

Учитывая, что истечение газа прямо пропорционально давлению и что масса жидкого газа приблизительно в 250 раз больше парообразного, наибольшую опасность с точки зрения утечек представляют соединения, работающие под высоким давлением жидкой фазы газа.

Способы устранения утечек газа зависят от конструкции соединений и характера неисправностей. В ниппельном соединении утечку устраняют дополнительной затяжкой гайки. Если затяжкой гайки утечка не устраняется, то разбирают соединение, отрезают конец трубки вместе с ниппелем и собирают соединение с новым ниппелем. В соединениях, уплотняемых конической резьбой, степень герметичности может повышаться покрытием резьбы свинцовым глетом или клеями АК-20, БФ-2.

Во фланцевых и резьбовых соединениях, где герметичность обеспечивается прокладками, при возникновении утечек дополнительно подтягивают соединение или заменяют прокладку. Заделки в шлангах высокого давления являются неразборным соединением и при появлении утечки газа в них шланг полностью заменяют.

В оборудовании, работающем под высоким давлением паровой фазы газа, насчитывается несколько меньше соединений. Это — соединения по разъемам испарителя и фильтра, в штуцерах и в трубопроводах. Негерметичность этих соединений вызывает утечку газа в подкапотное пространство. Конструктивное исполнение, виды неплотностей и способы устранения аналогичны конструкциям, неплотностям и способам устранения для соединений, работающих под давлением жидкой фазы газа.

Затрудненный пуск двигателя происходит при переобогащении или переобеднении горючей смеси. Причинами переобогащения горючей смеси являются негерметичность клапанов первой и второй ступеней редуктора и неплотность обратного клапана смесителя. Переобеднение горючей смеси вызывается негерметичностью шланга подачи газа в систему холостого хода и засорением или сужением проходного сечения канала системы холостого хода.

При негерметичности разгрузочного устройства редуктора или трубки, соединяющей полость разгрузочного устройства с впускным трубопроводом двигателя, прекращается подача газа из редуктора в смеситель и пуск двигателя в этом случае становится невозможным.

Неустойчивая работа двигателя на холостом ходу может быть вызвана неправильной регулировкой подачи газа в систему холостого хода; поступлением газа через основную систему вследствие неплотности обратного клапана смесителя или клапана второй ступени редуктора; уменьшением подачи газа в систему холостого хода из-за негерметичности шланга системы или засорения его проходного сечения. Для устранения неустойчивой работы двигателя регулируют систему холостого хода или устраняют неплотности.

Неудовлетворительные переходы от холостого хода к нагрузочным режимам работы двигателя («провалы») появляются при резком открытии дроссельных заслонок смесителя в результате обеднения горючей смеси ввиду запаздывания включения основной системы подачи газа. Включение основной системы обеспечивается поднятием обратного клапана смесителя под действием разрежения в диффузорах при частоте вращения коленчатого вала двигателя 1300—1400 об/мин.

Запаздывание открытия обратного клапана возникает при уменьшении общей подачи газа в систему холостого хода, что не позволяет развить требуемой частоты вращения коленчатого вала двигателя и создать необходимого разрежения в диффузорах. К появлению «провалов» приводит и прилипание обратного клапана к седлу, так как в этом случае требуется большое усилие для его открытия.

Неудовлетворительные переходы в работе двигателя появляются при скоплении маслянистого конденсата во второй ступени редуктора. В этих условиях для открытия клапана второй ступени редуктора требуется большее усилие и смесь на переходном режиме переобедняется.

Не только к «провалам», но и к остановке двигателя может привести негерметичность разгрузочного устройства, вследствие чего уменьшается или прекращается подача газа из редуктора смеситель.

Для устранения «провалов» в работе двигателя на переходны: режимах регулируют систему холостого хода, протирают обратный клапан, удаляя загрязнения, сливают конденсат из редукторе устраняют негерметичность разгрузочного устройства. Указанны работы выполняют при необходимости в полном объеме или от дельно каждую.

Снижение мощности двигателя происходит в основном вслед ствие обеднения горючей смеси. К причинам, которые могут вы звать снижение мощности, относятся сужение проходных каналов для газа, засорение газовых фильтров и газовых каналов испарителя, недостаточное открытие клапанов первой и второй ступеней редуктора и экономайзерного устройства, а также уменьшение проходного сечения газовой магистрали, расходных и магистрального вентилей.

Величину проходных сечений для газа в магистрали от балле на до второй ступени редуктора проверяют по манометру редуктора при работающем двигателе. Резкое увеличение частоты вращения коленчатого вала двигателя не должно вызывать падение давления в первой ступени редуктора более чем на 100—200 Па

При неработающем двигателе проверку можно провести сжатым воздухом. Для этого систему питания заполняют сжатый воздухом и открывают клапан второй ступени, нажимая рукой на шток редуктора. Падение давления на манометре редукторе должно быть в указанных выше пределах.

Основные работы, выполняемые при техническом обслуживании системы питания

Для газового оборудования газобаллонных автомобилей предусмотрены ежедневное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное (СО) технические обслуживания. Выполнение работ по ТО-1 и ТО-2 газовой системы питания проводится в сроки, установленные для ТО-1 и ТО-2 автомобиля. При этом проведение работ ТО-2 совмещают с очередным ТО-1, а сезонное обслуживание — с ТО-2.

Ежедневное техническое обслуживание выполняют перед выездом автомобиля на линию и после возвращения его в гараж. Перед выездом проводят контрольные работы. Внешним осмотром проверяют техническое состояние газового баллона, деталей крепления газового оборудования, герметичность соединений всей газовой магистрали и показания контрольно-измерительных приборов (манометр, показывающий давление газа в редукторе, указатель уровня газа в баллоне).

После возвращения автомобиля в гараж проводят уборочно-моечные работы системы питания, проверяют техническое состояние газового редуктора и герметичность соединений газовой магистрали высокого давления.

В газовом редукторе на слух или с помощью прибора ПГФ-2М1-ИЗГ определяют герметичность клапана второй ступени и сливают масляный конденсат. Ежедневный слив конденсата необходим, так как скопление его на мембране второй ступени редуктора нарушает нормальную работу двигателя.

Герметичность системы проверяют в рабочем состоянии, т. е. при заполнении ее сжиженным газом. Места утечек определяют с помощью мыльного (пенного) раствора или прибором ПГФ-2М1-ИЗГ.

В зимнее время при заполнении системы охлаждения водой ее сливают из полости испарителя.

Первое техническое обслуживание газовой системы питания включает в себя контрольно-диагностические и крепежные работы, которые выполняют при ЕО, а также смазочно-очистительные работы, к которым относятся очистка фильтрующих элементов газовых фильтров и смазка резьбовых штоков магистрального наполнительного и расходных вентилей.

После выполнения отмеченных выше работ при ТО-1 проверяют герметичность газовой системы при давлении 1,6 МПа воздухом или инертным газом и работу двигателя на газовом топливе. В этом случае замеряют, а при необходимости и регулируют содержание окиси углерода в отработавших газах, определяют надежность пуска двигателя и устойчивость его работы на холостом ходу при различной частоте вращения коленчатого вала.

При втором техническом обслуживании проверяют состояние и крепление газового баллона к кронштейнам, кронштейнов к лонжеронам рамы, карбюратора к впускному патрубку и впускного патрубка к смесителю. В объем контрольно-диагностических и регулировочных работ входят проверка и установка угла опережения зажигания при работе двигателя на газе, проверка и регулировка газового редуктора, смесителя газа и испарителя.

В редукторе проверяют регулировку первой и второй ступеней, работу дозирующе-экономайзерного устройства и герметичность разгрузочного устройства.

В смесителе проверяют состояние и действие приборов воздушной и дроссельной заслонок, в испарителе — герметичность и засоренность газовой и водяной полостей.

Сезонное обслуживание газового оборудования по периодичности разделяется на три вида. К первому относятся работы, которые подлежат выполнению через 6 мес, ко второму — работы, проводимые один раз в год, к третьему — работы, выполняемые один раз в два года.

Через 6 мес проверяют срабатывание предохранительного клапана газового баллона, продувают газопроводы сжатым воздухом и проверяют работу ограничителя максимальной частоты вращения коленчатого вала двигателя.

К работам, проводимым один раз в год, относится ревизия газовой аппаратуры, магистрального вентиля, манометра и арматуры баллона. Для этого газовый редуктор, смеситель газа, испаритель, магистральный вентиль демонтируют с автомобиля, разбирают, очищают, промывают, регулируют и при необходимости заменяют негодные детали.

Перед проведением ревизии газовой арматуры баллон полностью освобождают от газа. После этого снимают крышки наполнительного и расходных вентилей, вентиля максимального наполнения (не вывертывая корпусов из газового баллона) и проверяют состояние их деталей. Предохранительный клапан также снимают с баллона, регулируют на стенде и пломбируют.

Работы, проводимые раз в год, выполняют при подготовке автомобиля к зимней эксплуатации.

К специальной операции, выполняемой один раз в два года, относится освидетельствование газового баллона. При освидетельствовании проводятся гидравлические испытания, во время которых определяют прочность баллона. Во время пневматических испытаний определяют герметичность соединений баллона с арматурой. После испытаний газовый баллон окрашивают и наносят клеймо со сроком следующего освидетельствования.

При техническом обслуживании системы питания газобаллонных автомобилей кроме работ по газовому оборудованию выполняют работы и по резервной (бензиновой) системе питания. Периодичность и характер этих работ принципиально не отличаются от работ, выполняемых по системе питания автомобилей с карбюраторными двигателями, которые рассмотрены ранее.

Наличие у газобаллонных автомобилей газовой и бензиновой систем питания увеличивает трудоемкость работ по их техническому обслуживанию и текущему ремонту.

Проверка и регулировка газовой аппаратуры

Газовую аппаратуру системы питания проверяют и регулируют на специальных стендах или с помощью универсальных приборов и различных приспособлений без снятия с автомобиля. Часть регулировок выполняют во время работы двигателя на газе, другую часть — при неработающем двигателе с системой питания, заполненной воздухом или инертным газом под давлением 1,6 МПа.

В редукторе газа МКЗ-НАМИ при неработающем двигателе регулируют давление в первой ступени, ход клапана второй ступени и проверяют герметичность разгрузочного и экономаизерного устройства.

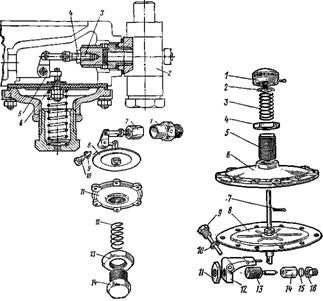

Рис. 3. Детали второй ступени » редуктора:

1 — колпак, 2 —шайба, 3 — пружина, 4, 11 — контргайки, 5 — седло пружины 6 — крышка, 7 — шплинт, 8 — мембрана в сборе, 9 — ось рычажка, 10 — прокладка, 12 — рычажок, 13 — регулировочный винт, 14 — клапан, 15 — вставка клапана, 16 — седло клапана

Давление в первой ступени редуктора регулируют изменением положения регулировочного болта 14 (см. рис. 2) и контролируют по манометру редуктора. При завертывании регулировочного болта давление будет увеличиваться, при отвертывании — уменьшаться. Регулировку прекращают при установлении в первой ступени давления 0,15 — 0,20 МПа.

Отрегулированный редуктор проверяют на герметичность закрытия клапана первой ступени. Для этого кратковременным нажатием на шток 11 (рис. 4) редуктора открывают клапан второй ступени и выпускают из полости первой ступени воздух, снижая давление. При закрытии клапана второй ступени стрелка манометра должна указать заданное давление. Допускается медленное возрастание давления, но не более чем на 0,02 МПа и в то же время не превышающее 0,2 МПа, после чего давление в камере должно сохраняться в интервале не менее 2 млн.

Клапан второй ступени редуктора регулируют на максимальное открытие, при котором не нарушается герметичность его в закрытом положении. Для регулировки снимают крышку 3 люка, ослабляют контргайку 4 и отвертывают регулировочный винт 5 до начала пропуска газа. Затем завертывают винт на ¼— ½оборота и затягивают контргайку. Регулировку клапана выполняют отверткой и специальным ключом (рис. 120).

После регулировки проверяют герметичность закрытия и ход клапана. Герметичность определяют на слух или по пузырькам воздуха, выходящим из шланга, один конец которого соединен со штуцером системы холостого хода на редукторе, а другой опущен в сосуд с водой на глубину не более 3 мм.

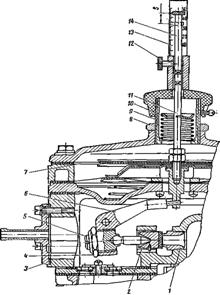

Рис. 4. Приспособление для замера хода клапана второй ступени редуктора МКЗ-НАМИ:

1 — седло, 2 — клапан, 3 — крышка люка, 4, 8 — контргайки, 5 — регулировочный винт, 6 — рычаг. 7 — мембрана второй ступени, 9 — регулировочный стакан, /0 — пружина, 11 — шток, 12 — стопорный винт, 13 — линейка, 14 — движок линейки

Величину хода клапана определяют по перемещению штока редуктора. Для этой проверки выпускают воздух из редуктора и нажатием на шток до отказа замеряют его ход приспособлением с мерной линейкой (см. рис. 4). Нормальная величина открытия клапана второй ступени обеспечивается при ходе штока 11 не менее 8 мм.

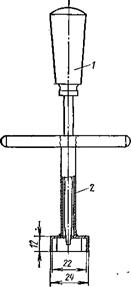

Рис. 5. Инструмент для-регулировки клапана второй ступени редуктора:

1 — отвертка, 2 — специальный торцовый ключ

Герметичность разгрузочного и экономайзерного устройств проверяют при отсутствии давления воздуха в системе питания. Для этого от всасывающего трубопровода снимают шланг, соединяющий его с редуктором, и через него отсасывают воздух в устройствах до создания разрежения не менее 266 Па. Разгрузочное и экономайзерное устройства считаются герметичными, если величина разрежения в них сохраняется в интервале 5 мин.

Давление во второй ступени редуктора регулируют регулировочным стаканом 9 (см. рис. 4), а контроль давления ведут по водяному пьезометру, который подсоединяют через тройник в систему холостого хода. При отвертывании стакана давление в камере второй ступени уменьшается, при ввертывании — увеличивается. Регулировку выполняют во время работы двигателя на холостом ходу с частотой вращения коленчатого вала 500— 600 об/мин. Правильно отрегулированный редуктор на этом режиме работы двигателя создает избыточное давление ео второй ступени 70—80 Па.

В газовом смесителе СГ-250 систему холостого хода регулируют двумя винтами, регулирующими подачу газа, и упорным винтом, ограничивающим закрытие дроссельных заслонок. Винтами подачи газа регулируют две камеры одновременно: при отвертывании горючая смесь обогащается, а при завертывании — обедняется.

Предварительную регулировку проводят на неработающем двигателе отвертыванием верхнего винта подачи газа на три оборота, а нижнего — на пол-оборота. Затем на работающем и полностью прогретом двигателе выполняют окончательную регулировку. Для этого при открытой крышке патрубка ввода газа в смеситель верхним винтом устанавливают такую общую подачу газа в систему холостого хода, при которой частота вращения коленчатого вала двигателя составляет 1300— 1400 об/мин.

После этого крышку патрубка закрывают и упорным винтом устанавливают наименьшее открытие дроссельных заслонок, при котором двигатель будет работать устойчиво. Затем начинают обеднять смесь, завертывая нижний винт подачи газа до тех пор, пока двигатель не начнет работать с явными перебоями, после чего вывертывают винт на 1/16 оборота.

Регулировку системы холостого хода в газовом смесителе СГ-250 можно совместить с контролем содержания окиси углерода в отработавших газах. Порядок замера окиси углерода в этом случае будет соответствовать последовательности выполнения работ по определению токсичности отработавших газов.

Уменьшить содержание СО в отработавших газах при регулировке до допустимой величины можно ввертыванием упорного винта дроссельных заслонок и нижнего винта подачи газа в систему холостого хода.

Правильность регулировки системы холостого хода проверяют изменением режима работы двигателя. При резком открытии дроссельных заслонок двигатель должен плавно и быстро увеличивать частоту вращения коленчатого вала до максимальной. При резком закрытии дроссельных заслонок двигатель должен снижать частоту вращения коленчатого вала до 400—500 об/мин и работать устойчиво.

Электрические контрольно-измерительные приборы газового оборудования — указатель уровня газа в баллоне и манометр первой ступени редуктора проверяют как в комплекте (датчик и указатель), так и раздельно. Раздельную проверку датчика и указателя проводят для определения неисправности одной из сборочных единиц (узлов).

Указанные проверки могут быть выполнены на приборах Э-204-531 и др., которые серийно выпускаются нашей промышленностью и служат для проверки автомобильных контрольно-измерительных приборов.

Установку угла опережения зажигания у двигателей, работающих на газообразном топливе, проводят так же, как и у двигателей, работающих на бензине. Однако регулировка угла опережения зажигания у газовых двигателей газобаллонных автомобилей в связи с высоким октановым числом топлива не может быть проведена по детонации при разгоне автомобиля, поэтому ее проводят при испытаниях автомобиля на стенде с беговыми барабанами по максимальной мощности двигателя.

Проверка герметичности системы питания

Одной из самых ответственных операций, выполняемых при техническом обслуживании газобаллонных автомобилей, является проверка внешней и внутренней герметичности системы питания. Наиболее распространенным методом проверки внешней герметичности системы, находящейся под избыточным давлением,

Таблица 1. Содержание соли в 1 л пенообразующего раствора в зависимости от температуры

➤ Adblockdetector