Ремонт системы электрооборудования двигателя

В число ремонтируемого электрообрудования двигателей передвижных электростанций входят: магнето, свечи зажигания, генераторы, реле-регуляторы, стартеры и аккумуляторные батареи.

Ремонт магнето. Ремонт магнето производится в том случае, если оно не дает интенсивной искры, а также при повреждении прерывателя, конденсатора и других его деталей. Ремонт магнето заключается в разборке его на части, выяснении характера неисправностей и их устранении.

Ротор магнето может иметь механические дефекты (повреждение полюсных наконечников, износ кулачка прерывателя, дефектную резьбу на конце вала и др.), а также ослабление намагничивания. Небольшие забоины и задиры на полюсных наконечниках ротора устраняют путем опиливания надфилем. В случае больших повреждений полюсных наконечников часть пластин заменяют с последующей их проточкой и шлифовкой на токарном станке. Изношенный кулачок шлифуют.

Размагниченный ротор намагничивают специальным аппаратом типа НА-2 ВИМЭ или НА-5 ВИМЭ . Для намагничивания ротор устанавливают в аппарат, в обмотки которого подают ток от аккумуляторной батареи или от другого источника постоянного тока, например от выпрямителя. Эту операцию повторяют три-четыре раза в течение 3-5 сек.

Степень намагниченности ротора магнето может быть определен?. рычажным магнитометром или магнитометром типа МИМЭССХ или С АС. Для проверки степени намагниченности рычажным магнитометром ротор вместе с полюсными башмаками устанавливают в прибор и постепенно перемещают груз по рычагу до тех пор, пока не произойдет отрыв якорной пластины. При нормально намагниченном роторе отрыв якорной пластины должен произойти при нахождении груза на делениях 4,5-5,5 шкалы прибора.

При измерении степени намагниченности магнитометром САС ротор размещают так, чтобы его прорезь находилась в горизонтальном положении, снимают трансформаторную катушку и на ее место устанавливают магнитометр. Далее ротор медленно поворачивают до тех пор, пока его прорезь не займет вертикального положения. При этом стрелка прибора должна отклониться в крайнее положение. Шкала прибора отградуирована в максвеллах (мкс), т.е. в единицах измерения магнитного потока. При достаточной намагниченности ротора стрелка прибора будет показывать от 18 000 до 22 000 мкс в зависимости от конструкции магнето.

Ремонт прерывателя магнето заключается в проверке, реставрации и замене некоторых его частей. Контакты заменяют новыми или напаивают при их износе по высоте более 0,25 мм. Фибровую пяточку заменяют, если ее высота над телом рычажка стала менее 0,75 мм.

Исправность конденсатора определяют по степени искрения контактов прерывателя при работе магнето. Слабое искрение контактов прерывателя указывает на неисправность конденсатора. Дефектный конденсатор заменяют новым.

Ремонт трансформаторной катушки магнето состоит в проверке исправности обмоток и изоляции. При неисправности вторичной обмотки ее заменяют новой с последующей пропиткой лаком и сушкой.

После ремонта частей магнето производят его сборку и испытание. При испытании определяют механические и электрические качества магнето на специальном контрольно-испытательном стенде.

В частности, проверяют момент и качество искрообразования при пусковом режиме (150-200 об/мин) и на максимальных оборотах (2500 об/мин). Искра должна пробивать воздушный промежуток в 7 мм.

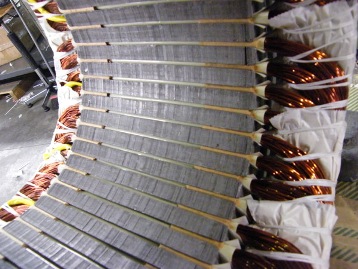

Ремонт генераторов и стартеров. Ремонт генераторов состоит в реставрации обмоток полюсных катушек и якорей, проточке и иродороживании коллекторов, в замене деталей щеткодержателей и изношенных щеток.

В случае порчи обмоток полюсных катушек и якорей производится их перемотка новым проводом с пропиткой асфальтовым или другим изоляционным лаком.

При большом износе шеек вала генератора допускается его проточка под втулку. Ремонт коллектора генератора или стартера производится проточкой и шлифовкой коллекторных пластин на токарном станке и последующим прорезыванием изоляции между пластинами на глубину 0,5-0,7 мм.

Якорь генератора проверяют при помощи специальных приборов. Существует несколько способов проверки обмоток якоря генератора. Один из распространенных в практике способов проверки основан на пропускании тока от аккумуляторной батареи через коллекторные пластины. Ток подводят через реостат к щеткам генератора. Последовательно на две соседние коллекторные пластины включают милливольтметр. При обрыве в обмотке якоря милливольтметр покажет величину напряжения, а при коротких замыканиях витков обмотки на массу стрелка милливольтметра будет на нуле шкалы. Для отыскания места замыкания обмотки якоря на массу один зажим милливольтметра присоединяют на массу, а проводом от второго зажима прикасаются к различным коллекторным пластинам и следят за показаниями милливольтметра. Нулевое показание прибора будет свидетельствовать о наличии у проверяемой коллекторной пластины замыкания на массу.

Другой способ определения состояния обмоток якоря основан на (проверке при индуктировании электродвижущей силы в обмотках якоря. При этом способе применяют специальный индукционный прибор. Если обмотка и коллектор исправны, то показания прибора при прикладывании специальной вилки к любым двум соседним коллекторным пластинам остаются одинаковыми. В тех случаях, когда в обмотке или коллекторе имеются дефекты, показания прибора будут изменяться. По этим признакам и определяют состояние обмотки якоря или коллекторных пластин.

После ремонта отдельных частей генератора производят его сборку, регулирование токосъемных щеток и испытание собранного генератора.

Генератор испытывают: на холостом ходу в качестве двигателя, без регулятора напряжения; в различных режимах с регулятором напряжения; на нагрев.

При испытаниях генераторов на холостом ходу определяют направление вращения и плавность хода якоря, силу тока, потребляемую генератором при его работе в качестве двигателя, и степень искрения под щетками. Для снижения числа оборотов в цепь якоря вводят реостат с сопротивлением 1-2 ом на силу тока до 7 а.

Испытание генераторов с регулятором напряжения в различных режимах производят на специальных контрольно-испытательных стендах.

Проверкой нагрева генераторов выявляют дефекты сборки. Перегрев отдельных частей и деталей генератора по отношению к температуре окружающей среды не должен превышать: коллектора 85, обмоток возбуждения 70 и подшипников 45 °С.

Способы ремонта стартеров мало отличаются от способов ремонта генераторов.

Ремонт аккумуляторных батарей. При эксплуатации в аккумуляторных батареях возникают повреждения: трещины в банках, сульфатация и коробление пластин, выпадание активной массы, короткое замыкание между пластинами и др.

Короткое замыкание между пластинами вследствие повреждения сепараторов (внутренних перегородок между пластинами) выявляют при помощи вольтметра. Концами проводов, соединенных с вольтметром, касаются какой-либо пары пластин, наблюдая при этом за отклонением стрелки прибора. Если в шести-вольтовой аккумуляторной батарее поврежден сепаратор и замкнулась одна пара пластин, то напряжение на зажимах батареи будет не 6 в, а только 4 в; если замкнулись две пары пластин, то напряжение будет 2 в.

Для проверки заряда аккумуляторных батарей применяют нагрузочную вилку с вольтметром. По показаниям вольтметра судят о заряде аккумулятора.

Во избежание чрезмерного разряда аккумулятора не следует держать нагрузочную вилку включенной более 5 сек. Разность напряжений отдельных аккумуляторов батареи не должна превышать 0,1 в.

Механические повреждения аккумуляторов, например трещины в банках, устраняют путем склеивания (наложением заплаток) эбонитовой мастикой или карбинольным клеем.

При просачивании электролита через неплотные соединения выводных штырей с крышками уплотняют мастику в местах просачивания специальной разогретой металлической лопаткой или отверткой с широким лезвием.

Наружные части аккумуляторной батареи после удаления электролита протирают тряпкой, смоченной нейтрализующим раствором, состоящим из 25% соды и 75% воды или 30% нашатырного спирта и 50% воды (по весу).

Выводы после очистки смазывают техническим вазелином или солидолом.

Одной из основных неисправностей свинцовых кислотных аккумуляторных батарей является сульфатация — отложение на пластинах аккумулятора крупных кристаллов сернокислого свинца. Сульфатация пластин аккумуляторов может возникать из-за постоянного недозаряда батареи и длительного пребывания ее в разряженном состоянии. Сульфатация происходит также при частых разрядах батареи большими токами и при большой плотности электролита. Уменьшение уровня электролита в аккумуляторах до оголения части пластин приводит к сульфатация поверхности пластин, находящихся над уровнем электролита. Причиной сульфатации могут стать и резкие колебания температуры электролита.

Устранение сульфатации пластин называется десульфатацией. Десульфатацию осуществляют путем проведения нескольких специальных циклов заряда и разряда аккумуляторов. Для де-сульфатации аккумуляторов, имеющих на пластинах крупнокристаллический сульфат свинца, сила зарядного тока и плотность электролита должны быть невысокими, чтобы реакция протекала равномерно во всем объеме активной массы пластин и с небольшим сопротивлением.

При десульфатации пластин в аккумуляторную батарею заливают электролит плотностью 1,05 и заряжают батарею током, вдвое меньшим, чем нормальный зарядный ток, рекомендуемый заводами-изготовителями. Во время заряда наблюдают за температурой электролита, которая не должна подниматься выше 45 °С. При температуре более 45 °С заряд прерывают и батарее дают охладиться, после чего заряд продолжают.

Если плотность электролита повысится до 1,15-1,20, его выливают и аккумулятор вновь заливают электролитом плотностью 1,05, затем продолжают прерванный заряд. Эту операцию производят до тех пор, пока плотность электролита не перестанет повышаться. При стабильной плотности электролита аккумулятор заливают электролитом нормальной плотности (1,125 при температуре 15 °С), затем заряжают.

При заряде аккумуляторной батареи, имеющей ускоренный саморазряд пластин, положительные результаты дают такие последовательно выполняемые работы и режимы заряда.

Батарею разряжают малыми токами, соответствующими току первого заряда новых аккумуляторных батарей, до напряжения на каждом элементе 1,75 в. После разряда из акукмуляторов удаляют электролит и промывают их так, чтобы не осталось серной кислоты. Затем аккумуляторы заливают дистиллированной водой. Через 2-3 ч воду меняют и повторяют эту операцию-до тех пор, пока в воде не перестанет обнаруживаться (с помощью лакмусовой бумажки) кислота. Промытые аккумуляторы заливают свежим электролитом плотностью 1,125 и заряжают током нормального режима.

Отработанные таким способом аккумуляторы батареи должны в процессе эксплуатации постоянно находиться под контролем. Еще лучше провести специальное испытание — поставить батарею на хранение сроком на 15 дней и после этого разрядить ее, чтобы определить емкость. Если окажется, что батарея все еще имеет повышенный саморазряд, ее нужно отправить в. ремонт.

В процессе приготовления электролита надо кислоту вливать в воду, а не наоборот. При этом раствор нагревается, в связи с чем для проверки его плотности необходимо дать ему остыть до температуры окружающего воздуха.

Текущий ремонт электродвигателей

Периодичность выполнения текущего ремонта электродвигателей определяется системой ППР. Она зависит от места установки двигателя, типа станка или машины, в составе которой он используется, а также от продолжительности работы в сутки. Электродвигатели подвергаются текущему ремонту в основном 1 раз в 24 месяца.

При проведении текущего ремонта выполняются следующие операции: очистка, демонтаж, разборка и дефектация электродвигателя, замена подшипников, ремонт выводов, клеммной коробки, поврежденных участков лобовых частей обмотки, сборка электродвигателя, покраска, испытание на холостом ходу и под нагрузкой. У машин постоянного тока и электродвигателей с фазным ротором дополнительно выполняется ремонт щеточно-коллекторного механизма.

Таблица 1 Возможные неисправности электродвигателей и причины их вызывающие

| Неисправность | Причины |

| Электродвигатель не запускается | Обрыв в питающей сети или в обмотках статора |

| Электродвигатель при пуске не проворачивается, гудит, нагревается | Отсутствует напряжение в одной из фаз, оборвана фаза, электродвигатель перегружен, оборваны стержни ротора |

| Пониженная частота вращения и гул | Износ подшипников, перекос подшипниковых щитов, изгиб вала |

| Электродвигатель останавливается при увеличении нагрузки | Пониженное напряжение сети, неправильное соединение обмоток, обрыв одной из фаз статора, межвитковое замыкание, перегрузка двигателя, обрыв обмотки ротора (у двигателя с фазным ротором) |

| При пуске электродвигатель сильно шумит | Погнут кожух вентилятора или в него попали посторонние предметы |

| Электродвигатель при работе перегревается, соединение обмоток правильное, шум равномерный | Повышенное или пониженное напряжение сети, электродвигатель перегружен, повышена температура окружающей среды, неисправен или засорен вентилятор, засорена поверхность двигателя |

| Работающий двигатель остановился | Перерыв в подаче электроэнергии, длительное понижение напряжения, заклинивание механизма |

| Пониженное сопротивление обмотки статора (ротора) | Загрязнена или отсырела обмотка |

| Чрезмерный нагрев подшипников электродвигателя | Нарушена центровка, неисправны подшипники |

| Повышенный перегрев обмотки статора | Оборвана фаза, повышено или понижено-питающее напряжение, машина перегружена, межвитковое замыкание, замыкание между фазами обмотки |

| При включении электродвигателя срабатывает защита | Неправильно соединены обмотки статора, замыкание обмоток на корпус или между собой |

Текущий ремонт проводится в определенной технологической последовательности. До начала ремонта необходимо просмотреть документацию, определить наработку подшипников электродвигателя, установить наличие неустраненных дефектов. Для проведения работ назначается бригадир, готовятся необходимые инструменты, материалы, приспособления, в частности, подъемные механизмы.

Перед началом демонтажа электродвигатель отключается от сети, принимаются меры по исключению случайной подачи напряжения. Подлежащая ремонту машина очищается от пыли и грязи щетками, обдувается сжатым воздухом от компрессора. Отворачивают винты крепления крышки коробки выводов, снимают крышку и отсоединяют кабель (провода), подводящий питание к двигателю. Кабель отводят, соблюдая необходимый радиус изгиба, чтобы не повредить его. Болты и другие мелкие детали складывают в ящик, который входит в набор инструментов и приспособлений.

При демонтаже электродвигателя необходимо нанести керном метки, чтобы зафиксировать положение полумуфт относительно друг друга, а также отметить, в какое отверстие полумуфты входит палец. Прокладки под лапами следует связать и разметить, чтобы после ремонта каждую группу прокладок установить на свое место, это облегчит центровку электрической машины. Следует разметить также крышки, фланцы и другие детали. Несоблюдение этого правила может привести к необходимости повторной разборки.

Снимают электродвигатель с фундамента или рабочего места за рым-болты. Использовать для этой цели вал или подшипниковый щит запрещается. Для съема используются подъемные устройства.

Разборка электродвигателя выполняется с соблюдением определенных правил. Начинается она с удаления полумуфты с вала. При этом используются ручные и гидравлические съемники. Затем снимается кожух вентилятора и сам вентилятор, отвертываются болты крепления подшипниковых щитов, снимается задний подшипниковый щит легкими ударами молотка по надставке из дерева, меди, алюминия, вынимается ротор из статора, снимается передний подшипниковый щит, демонтируются подшипники.

После разборки выполняется очистка деталей сжатым воздухом с использованием волосяной щетки для обмоток и металлической для кожуха, подшипниковых щитов, станины. Засохшая грязь удаляется деревянной лопаточкой. Применять отвертку, нож и другие острые предметы запрещается. Дефектация электродвигателя предусматривает оценку его технического состояния и определение неисправных узлов и деталей.

При дефектации механической части проверяется: состояние крепежных деталей, отсутствие трещин корпуса и крышек, износ посадочных мест под подшипники и состояние самих подшипников. В машинах постоянного тока серьезным узлом, подлежащим всестороннему рассмотрению, является щеточно-коллекторный механизм.

Здесь наблюдаются повреждения щеткодержателя, трещины и сколы на щетках, износ щеток, царапины, и выбоины на поверхности коллектора, выступление миканитовых прокладок между пластинами. Большинство неисправностей щеточно-коллекторного механизма устраняется при текущем ремонте. В случае наличия серьезных повреждений этого механизма машина отправляется в капитальный ремонт.

Неисправности электрической части скрыты от глаза человека, обнаружить их труднее, нужна специальная аппаратура. Число повреждений обмотки статора при этом ограничено следующими дефектами: обрыв электрической цепи, замыкание отдельных цепей между собой или на корпус, витковые замыкания.

Обрыв обмотки и замыкание ее на корпус может быть обнаружено с использованием мегаомметра. Витковые замыкания определяются с помощью аппарата ЕЛ-15. Обрыв стержней короткозамкнутого ротора находят на специальной установке. Неисправности, устраняемые при проведении текущего ремонта (повреждение лобовых частей, обрыв или обгорание выводных концов), могут быть определены мегаомметром или визуально, в отдельных случаях требуется аппарат ЕЛ-15. При проведении дефектации измеряется сопротивление изоляции для установления необходимости сушки.

Непосредственно текущий ремонт электродвигателя заключается в следующем. При срыве резьбы нарезается новая (к дальнейшей эксплуатации допускается резьба, имеющая не более двух срезанных ниток), болты заменяются, крышка заваривается. Поврежденные выводы обмоток покрываются несколькими слоями изоляционной ленты или заменяются, если изоляция их по всей длине имеет трещины, отслоения или механические повреждения.

При нарушении лобовых частей обмотки статора на дефектный участок наносится лак воздушной сушки. Подшипники заменяются на новые, если есть трещины, сколы, вмятины, цвета побежалости и другие неисправности. Посадку подшипника на вал обычно осуществляют путем предварительного его нагрева до 80. 90°С в масляной ванне.

Установка подшипников осуществляется вручную с помощью специальных патронов и молотка или механизированным способом с использованием пневмогидравлического пресса.. Необходимо отметить, что в связи с внедрением единых серий электрических машин объем ремонта механической части резко сократился, т. к. уменьшилось число разновидностей подшипниковых щитов и крышек, появилась возможность заменять их новыми.

Порядок сборки электродвигателя зависит от его габарита и конструктивных особенностей. Для электродвигателей 1 — 4 габаритов после напрессовки подшипника устанавливается передний подшипниковый щит, вводится ротор в статор, надевается задний подшипниковый щит, надевается и крепится вентилятор и крышка, после этого устанавливается полумуфта. Далее согласно объему текущего ремонта проводятся прокрутка на холостом ходу, сочленение с рабочей машиной и испытание под нагрузкой.

Проверку работы электродвигателя на холостом ходу или с ненагруженным механизмом осуществляют следующим образом. После проверки действия защиты и сигнализации выполняют пробный пуск его с прослушиванием стука, шума, вибраций и последующим отключением. Затем электродвигатель запускают, проверяют разгон до номинальной частоты вращения и нагрев подшипников, измеряют ток холостого хода всех фаз.

Измеренные в отдельных фазах значения тока холостого хода не должны отличаться друг от друга более чем на ±5%. Разница между ними более 5 % указывает на неисправность обмотки статора или ротора, на изменение воздушного зазора между статором и ротором, на неисправность подшипников. Продолжительность проверки, как правило, не менее 1 часа. Работу электродвигателя под нагрузкой осуществляют при включении технологического оборудования.

Послеремонтные испытания электродвигателей согласно действующим Нормам должны включать две проверки — измерение сопротивления изоляции и работоспособность защиты. Для электродвигателей до 3 кВт измеряется сопротивление изоляции обмотки статора, а для двигателей более 3 кВт дополнительно измеряется коэффициент абсорбции. При этом у электродвигателей напряжением до 660 В в холодном состоянии сопротивление изоляции должно быть не менее 1 МОм, а при температуре 60 °С — 0,5 МОм. Измерения производят мегаомметром на 1000 В.

Проверка срабатывания защиты машин до 1000 В при системе питания с заземленной нейтралью осуществляется непосредственным измерением тока однофазного короткого замыкания на корпус с помощью специальных приборов или измерением полного сопротивления петли «фаза — нуль» с последующим определением тока однофазного короткого замыкания. Полученный ток сравнивается с номинальным током защитного аппарата с учетом коэффициентов ПУЭ. Он должен быть больше тока плавкой вставки ближайшего предохранителя или расцепителя автоматического выключателя.

В процессе выполнения текущего ремонта для повышения надежности электродвигателей старых модификаций рекомендуется проводить мероприятия по модернизации. Простейшая из них — трехкратная пропитка обмотки статора лаком с добавкой ингибитора. Ингибитор, диффундируя в лаковую пленку и заполняя ее, препятствует проникновению влаги. Можно также проводить капсулирование лобовых частей с помощью эпоксидных смол, но при этом электродвигатель может стать неремонтопригодным.