Ремонт рабочих органов сельскохозяйственных машин

Цель работы.

1. Получить практические навыки по обеспечению самозатачивания рабочих органов.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Подобрать материал и толщину наплавляемого износостойкого слоя для самозатачивающегося лезвия.

3. Рассчитать толщину и угол клина основного материала лезвия.

4. Изготовить шаблоны для проверки толщины и формы поперечного сечения лезвия после его оттяжки и наплавки износостойкого слоя.

5. Оттянуть и наплавить лезвие рабочего органа,

Оснащение рабочего места. Новые и изношенные лемеха и лапы культиваторов; большой проектор типа БП; листовой свинец толщиной 2—3 мм; прибор для снятия оттисков лезвия на свинцовую пластину; кузнечный горн НП-016; пневматический молот ПМ-50; верхние бойки для оттяжки лемехов и лап культиваторов; клещи (кузнечные плоские), шаблоны для проверки формы и кривизны лемеха после оттяжки; оборудование для газовой сварки; наплавочные материалы (сормайт-1, релит 60×80 и др.); ножницы для резки металла; штангенциркуль 125 мм, угольники, угломер; обдирочно-заточный станок; ванна с подсоленной водой.

Рекламные предложения на основе ваших интересов:

Содержание и порядок выполнения работы. При выборе материала наплавляемого износостойкого слоя руководствуются приведенными ниже данными, где в качестве эталона износостойкости условно принят твердый сплав сормайт-1.

Для незакаленной лемешной стали J1-53 величина коэффициента износостойкости равна 0,13.

Толщина наплавляемого слоя /гсдля достижения наилучших агротехнических показателей должна быть возможно малой. Однако толщина режущего слоя не может быть очень малой по условиям прочности, возможности нанесения его без прожога несущего слоя, а также износостойкости наплавляемого слоя по ширине. На основе экспериментальных данных установлено, что для вспашки твердых почв износостойкий слой на лемехе должен иметь толщину не более 2 мм. Для культиваторных лап толщину наплавляемого слоя выбирают из допустимого количества несрезанных сорняков, которые по агротехническим требованиям не должны превышать 5%. Как показали исследования, толщина режущего слоя у упрочняемых лап, наплавленных твердым;плавом сормайт-1 или релит 60×80, не должна быть более 0,5 мм.

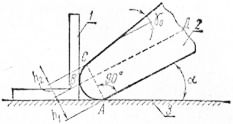

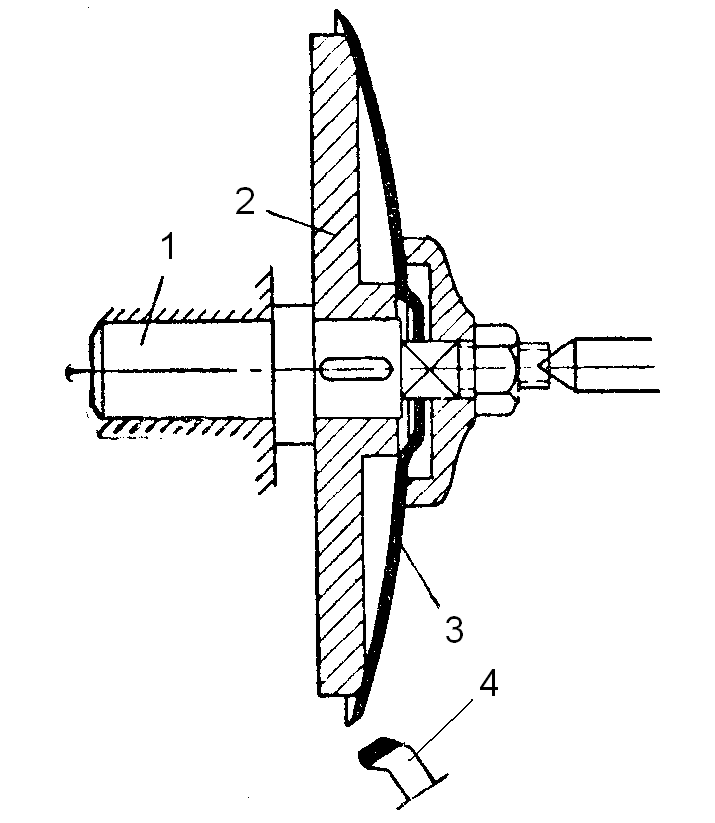

Рис. 1. Определение толщины верхнего и нижнего слоев изношенного однослойного лезвия лемеха:

а— рабочий угол наклона профиля к дну борозды;

1 — угольник; 2 — профиль лезвия; 3 — касательная к профилю лезвия.

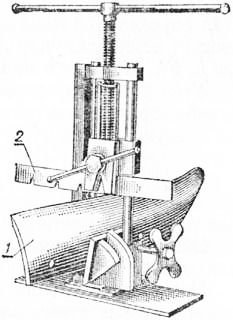

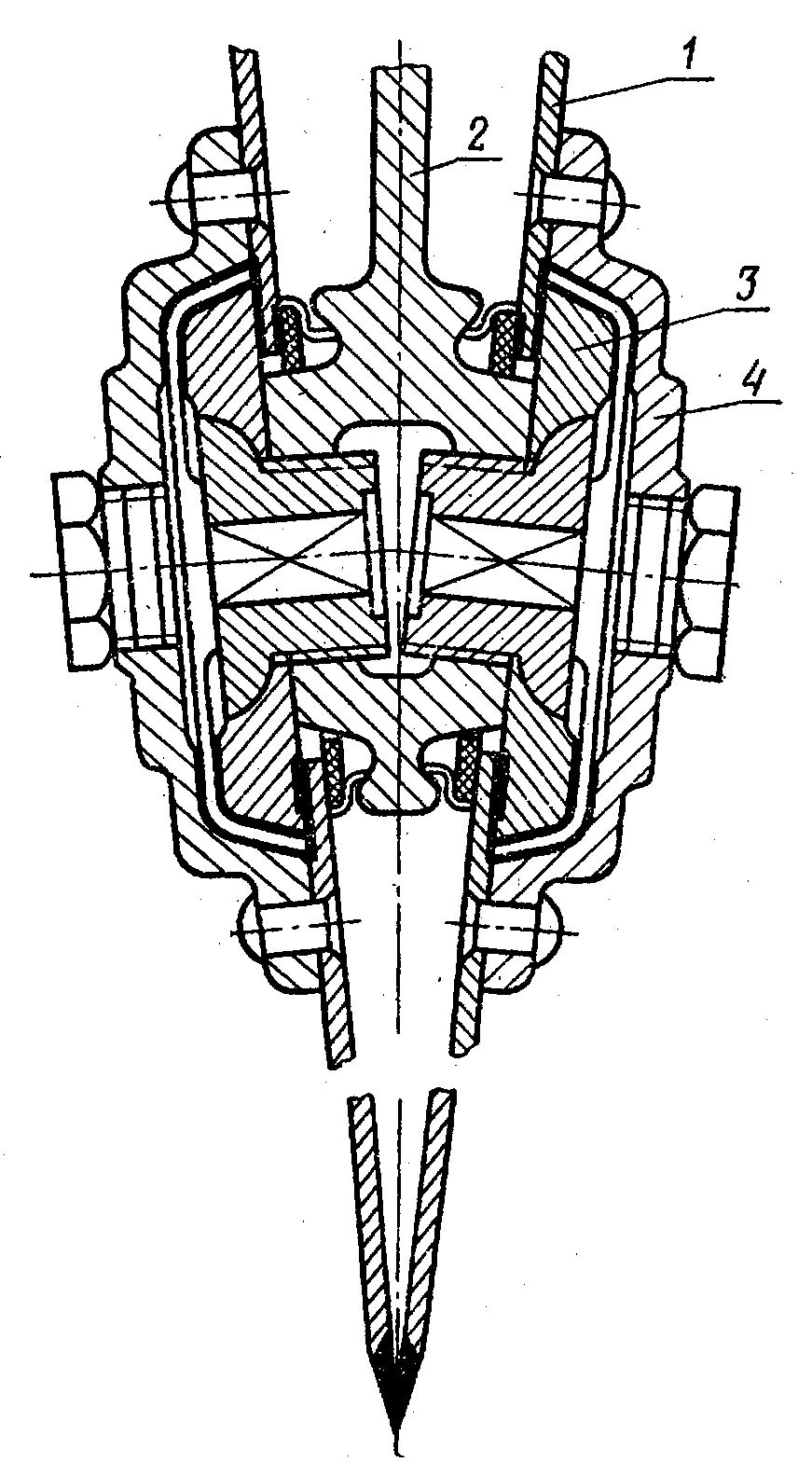

Рис. 2. Прибор для снятия отпечатков с лезвия лемехов:

1 — лемех; 2— свинцовая пластина.

Форму сечения (профиль) получают вдавливанием свинцовой пластины 2 толщиной 2—3 мм в лезвие лемеха на специальном приборе (рис. 148). Получив оттиск, свинцовую пластину устанавливают на предметный стол большого проектора и профиль оттиска проектируют на лист бумаги формата 288 X 203 мм с необходимым увеличением. После фокусировки контуры профиля обводят карандашом. На этот же контур наносят контуры профилей, снятые в других сечениях лезвия, и вычерчивают обобщающий профиль лезвия.

Под рабочим углом а расположения лезвия к поверхности почвы к обобщающему профилю в точке А проводят касательную. Для лемеха а=30°, для универсальной стрельчатой лапы а= 18°. На обобщающем профиле лезвия находят точки Б и С. Точка В при рабочем положении лемеха или культиваторной лапы находится на наиболее выступающей части профиля в направлении движения рабочего органа.

Точки Л и С отделяют соответственно нижнюю и верхнюю фаски от нижней и верхней граней лезвия. Положение точки В на профиле определяют чертежным угольником 1. Для определения положения точки С из точки А восстанавливают перпендикуляр АС. Замеренные по чертежу величины /гi и /г2 умножают на коэффициент увеличения проектора.

После определения размеров сечения самозатачивающегося лезвия вычерчивают его профиль и по нему изготовляют из тонколистового материала (толщиной 0,5— 0,8 мм) шаблоны для проверки формы профиля после оттяжки и наплавки.

Для обеспечения самозатачивания лемеха выполняют следующие операции: оттяжку, наплавку износостойким материалом, выравнивание, заточку и закалку носка.

Оттяжку лемеха ведут в такой последовательности.

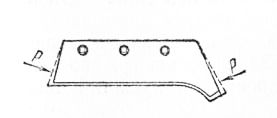

Нагревают носок лезвия до светло-желтого цвета каления (1200 °С) и ударами ручника осаживают его.

Вновь нагревают носок лемеха и оттягивают под пневматическим молотом ПМ-50, при атом лемех кладется лицевой стороной вниз. Оттяжку заканчивают при вишневом цвете каления лемеха. Нагревают и осаживают пятку лемеха.

Оттяжку прямолинейной части проводят аналогично оттяжке носка лемеха, при этом для уменьшения деформаций желательно нагревать узкую полоску лезвия.

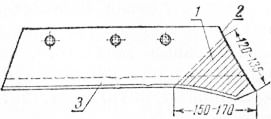

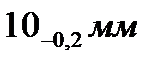

Рис. 3. Зоны наплавки и закалки лемеха:

1 — зона закалки носка; 2 — слой твердого сплава сормайт-1 на полевом обрез( лемеха; 3 — зона наплавки твердой сплава сормайт-I на лезвие лемеха.

Форму сечения носка и прямолинейной части лезвия после оттяжки контролируют конусными шаблонами. При правильной толщине оттянутое лезвие не должно выходить за пределы конической щели шаблона более чем на 3 мм. После оттяжки контролируют также форму, кривизну лицевой поверхности и правильность взаимного расположения отверстий лемеха.

Для наплавки износостойкого материала выполняют следующие операции: – кладут оттянутый лемех на сварочный стол так, чтобы тыльная сторона была наверху и горизонтальна; – прогревают лезвие на длине 80—100 мм со стороны пятки лемеха до оранжевого цвета каления (1000 °С) горелкой с наконечником № 4 (при этом пламя должно быть направлено перпендикулярно прогреваемой поверхности и быть нейтральным); – посыпают прогретую поверхность прокаленной и размолотой бурой; – прогревают поверхность лемеха восстановительным пламенем горелки до «запотевания» металла, вносят в пламя пруток износостойкого материала, перемещая горелку и пруток поперек лезвия навстречу друг другу, наносят износостойкий слой на всю ширину (на носке 55—65 мм, на прямом участке лезвия 25—30 мм); при этом толщина наплавленного слоя должна составлять 1,7—2 мм; лезвие не должно входить в отверстие изготовленного шаблона более чем на 3 мм, слой должен быть ровным (без бугров и впадин); – наплавляют износостойкий материал толщиной 2 мм на торцовую часть полевого образца лемеха (рис. 150).

Выравнивают лезвие на заточном станке до обнажения наплавленного слоя по всей длине лезвия. Заточку ведут с лицевой стороны под углом 20—30

Рис. 4. Схема осадки носка и пятки лемеха.

Носок лемеха целесообразно закалить (рис. 150), так как он изнашивается значительно быстрее прямолинейной части лезвия. Для этого, нагрев носок лемеха до вишнево-красного цвета каления (780—820 °С), опускают его в теплую подсоленную воду, затем проводят отпуск при температуре 300 °С.

Культиваторные лапы оттягивают и наплавляют почти так же, как и лемеха. Оттяжку культиваторной лапы лучше проводить пневматическим молотом ПМ-50 со специальным верхним бойком.

Лапу нагревают в кузнечном горне до светло-желтого цвета каления (1200 °С) и укладывают на нижний боек тыльной стороной вверх. Форму и размеры сечения лезвия после оттяжки проверяют шаблоном. Правильно оттянутая режущая кромка лезвия не должна входить внутрь отверстия шаблона более чем на 1 мм. Ширина оттяжки по всей длине лезвия должна составлять 15 мм. После оттяжки лезвие рихтуют на наковальне.

Оттяжку и рихтовку прекращают при достижении вишневого цвета каления (800 °С). Релит 60×80 или сормайт-1 наносят на культиваторную лапу горелкой с наконечником № 2 или № 3 так же, как и на лемех. Различие заключается втом, что при прогреве участка лапы пламя должно быть не нейтральным, а восстановительным, так как уже при температуре 600—700°С релит интенсивно окисляется на воздухе.

При наплавке твердого псевдосплава релит 60×80 желательно выдержать его несколько секунд в жидком виде. За это время осядут тяжелые частицы карбидов вольфрама, поверхность наплавленного слоя будет ровной и лезвия лапы станут острыми и пилообразными.

После наплавки толщину износостойкого слоя проверяют шаблоном. Требования к толщине те же, что и при оттяжке.

Сплав сормайт-1 наплавить ровным слоем труднее. При неровной наплавке необходимо отгладить слой гладилкой. Выравнивание толщины необходимо начинать под пневматическим молотом ПМ-50 при светло-желтом цвете каления лапы (1200 °С) и заканчивать при светло-красном (900 °С). После выравнивания толщину слоя проверяют вторым шаблоном. Заключительные операции: выравнивание лезвия лапы на прямолинейность и заточка лап с лицевой стороны под углом 15—25 0 на заточном станке.

Отчет о работе.

1. Приводят результаты расчетов профиля упрочняемого лезвия.

2. Вычерчивают по результатам расчета профиль упрочняемого лезвия.

3. Вычерчивают форму шаблонов для проверки лезвия после оттяжки и наплавки.

4. Составляют схему технологического процесса изготовления упрочняемого лемеха плуга (лапы культиватора) с указанием технических условий, оборудования, приспособлений, инструмента, материалов и режима операций.

Ремонт рабочих органов посевных машин

Ремонт высевающих аппаратов зерновых рядковых сеялок.

При ремонте высевающих аппаратов зерновых сеялок необходимо обращать особое внимание на чистоту поверхностей деталей и не оставлять на них заусенцев, острых ребер, которые могут повредить семенной материал.

Характерные износы: у литых коробок высевающих аппаратов изнашивается стенка в месте соприкосновения с вращающейся розеткой. При полном износе стенки розетка выходит из своего гнезда; у штампованных коробок изнашиваются фланцы, удерживающие розетки катушек, а также торцы катушек. Кроме того, у сеялок выходят из строя ленточные семяпроводы вследствие коррозии и деформации.

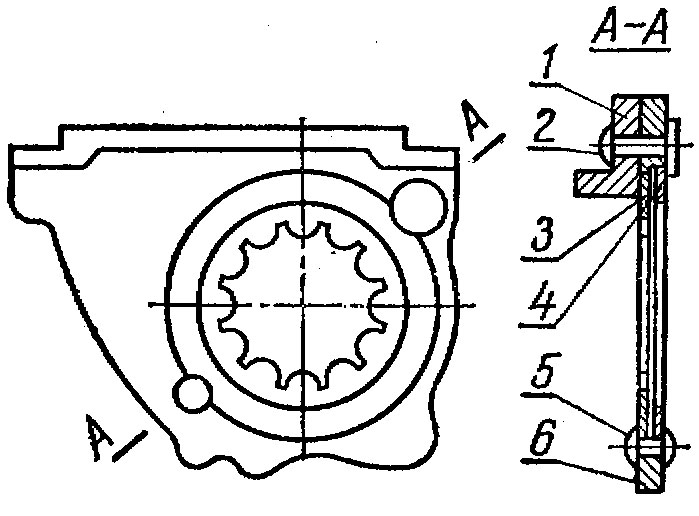

Восстановление литых коробок. В изношенной стенке растачивают отверстие и в него запрессовывают шайбу из листовой стали (рис. 11), обеспечивая при этом минимальный торцовый зазор между розеткой и шайбой. Шайбу, кроме того, крепят двумя заклепками.

| Рис. 11.– Восстановление стенки чугунной коробки высевающего аппарата: 1 – коробка; 2 – специальная заклепка; 3 – розетка; 4 – шайба; 5 – заклепка; 6 – стенка чугунной коробки. |

Восстановление штампованных коробок. Новые фланцы изготовляют из листовой стали путем штамповки или развальцовки заготовки.

Изношенные торцы катушек и муфт зачищают так, чтобы они плотно прилегали один к другому.

Восстановление семяпроводов. Небольшое смятие витков выправляют деревянным молотком на круглой оправке. Растянутые семяпроводы восстанавливают термической обработкой или повторной навивкой.

В первом случае спирально-ленточный семяпровод сжимают до нормальной длины и фиксируют его в этом положении двумя отрезками проволоки. Нагретые до температуры 850° С, семяпроводы в вертикальном положении опускают на 1 … 2 с в теплую воду. Вынув их изводы и охладив до температуры 220 … 230° С, снова погружают в воду до полного охлаждения.

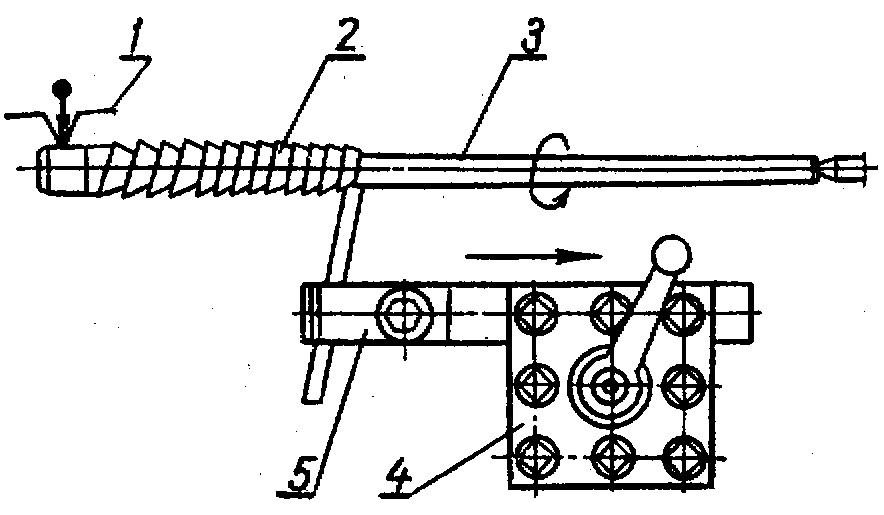

При восстановлении спирально-ленточного семяпровода навивкой его сначала полностью развивают при помощи специальной оправки и клещей на токарном станке (рис.12). При навивке для натяжения и одновременно правки ленту пропускают между прижатыми одна к другой деревянной и стальной пластинами, закрепленными на суппорте станка.

| Рис. 12.– Восстановление спирально-ленточных семяпроводов повторной навивкой: 1 – патрон токарного станка; 2 – семяпровод; 3 – оправка; 4 – суппорт; 5 – направляющее устройство. |

4.9. Ремонт дисковых сошников.

Места износа дисковых сошников указаны на рисунке 13.

Характерные дефекты, дисков: коробление, затупление лезвия, появление на них зазубрин и неравномерный износ лезвия по окружности. У дисков изнашивается внутренняя поверхность со стороны вкладыша, в результате чего увеличивается зазор между диском и вкладышем.

Восстановление дисков. Покоробившиеся диски выправляют рихтовкой на плите.

| Рис. 13.– Характерные места износов дисковых сошников: 1 – диск; 2 – корпус; 3 – вкладыш; 4 – крышка. |

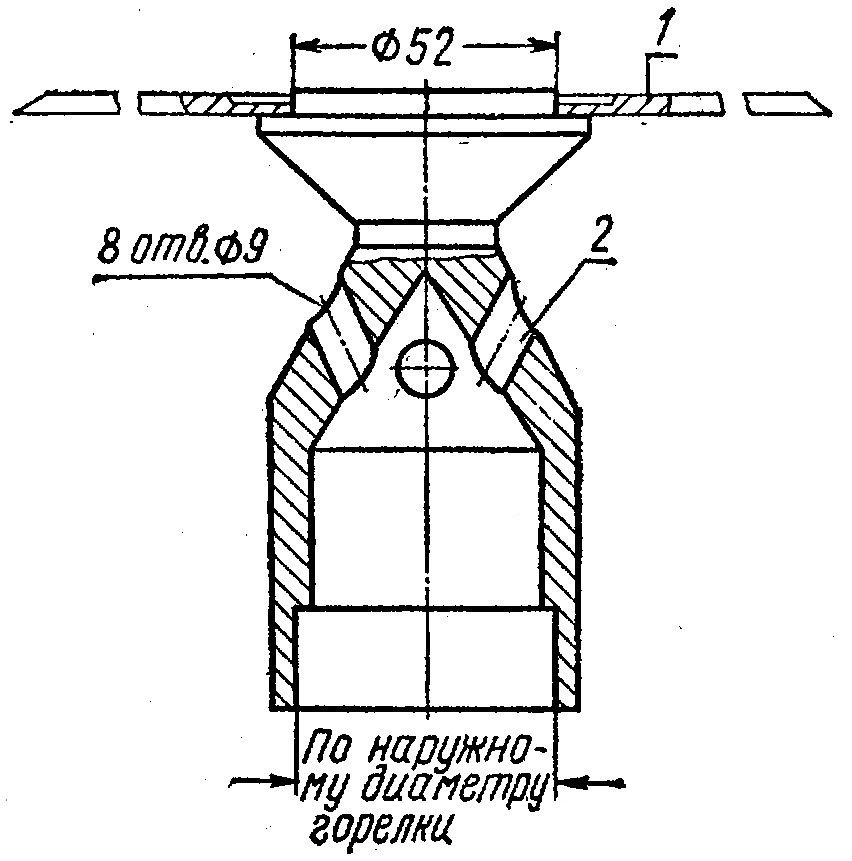

В случае затупления лезвия диски затачивают комбинированным резцом на токарном станке со стороны крышки, аналогично дисковым ножам плугов. Диски устанавливаются на круглый хвостовик планшайбы и поджимаются центром задней бабки через трубчатую наставку. Угол заточки – 18° (рис. 14).

Рис. 14. – Приспособление для заточки сферических дисков:

1 – оправка; 2 – планшайба; 3 – диск; 4 – резец.

Диаметр дисков после заточки должен быть не менее 320 мм. Диски меньшего диаметра после установки на корпус сошника не соприкасаются один с другим. Вследствие этого высеваемые семена ложатся на сухую почву, которая попадает до высева в зазор между дисками. При увеличении зазора ухудшается также равномерность глубины заделки семян.

Износ в сопряжении вкладыш – диск компенсируют установкой между ними капроновой прокладки толщиной 2 мм. Вкладыш шлифуют с двух сторон до толщины

Можно восстанавливать диски наплавкой капрона. Для этого зачищают наждачным кругом изношенную поверхность диска, обезжиривают ее ацетоном и нагревают диск до температуры 240 … 250° С над специальной насадкой (рис. 15).

| Рис. 15– Насадка к горелке паяльной лампы: 1 – диск сеялки; 2 – отверстие для прохода пламени. |

Насадку устанавливают на горелку паяльной лампы с вертикальным направлением пламени. Места износа диска засыпают слоем капрона в виде гранул. После их расплавления диск переносят на основание штампа и гладилкой выравнивают слой капрона. Рабочую поверхность гладилки во избежание прилипания капрона предварительно смазывают тонким слоем смазки УС. Вкладыши в этом случае заменяют новыми.

Сварка корпусов. Поломанные корпуса сошников, изготовленные из серого чугуна, сваривают газовой или электродуговой сваркой.

4.10. Контрольные вопросы

1. Какие детали плуга подвергаются наибольшему износу?

2. К каким последствиям приводит износ лезвия лемеха?

3. Какая сущность технологии изготовления самозатачивающегося лемеха?

4. Последовательность закалки и последующей проверки лемеха.

5 Дефекты отвалов и способы их устранения.

6. Дефекты рабочих органов «Диски» и способы их восстановления.

7. Дефекты лап культиваторов и способы их восстановления.

8. В чем заключается ремонт корпуса дискового сошника?

9. Какие требования предъявляются к деталям высевающего аппарата?

10. Как восстанавливаются корпусные детали высеивающих аппаратов?

Лабораторная работа № 6 – ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН ЛЕСНОГО КОМПЛЕКСА НАПЛАВКОЙ ПОД СЛОЕМ ФЛЮСА

1.1. Ознакомиться со станком для наплавки под слоем флюса УД.209.

2.2. Составить схему и дать краткую технологию наплавки деталей.

1.3. Произвести расчет режимов наплавки, наплавить детали под слоем флюса, построить графики.

1.4. Определить качество наплавки: наличие пор, трещин и твердость наплавленного металла.

1.5. Изучить влияние наплавочной проволоки СВ-0,8, ЗОХГСА, 65Г, ОВС на твердость наплавленной поверхности. Получить практические навыки выполнения наплавочных работ.

1.6. Составить отчет.

2. Оборудование рабочего места

Рабочее место наплавки изношенных поверхностей деталей под слоем флюса состоит из наплавочной установки УД. 209-01000; сварочного преобразователя ПСО-300; токопроводов; ящиков для флюса и шлака; деталей, подлежащих наплавке; проволоки электродной, щитка сварщика, щетки металлической, молотка слесарного, рукавиц брезентовых, твердомера ТК-2, штангенциркуля и микроскопа.

3. Техника безопасности при выполнении лабораторной работы

3.1. Наплавочные операции характеризуются повышенной опасностью из-за наличия электрического тока и расплавленного металла, поэтому установку для наплавки металла под слоем флюса включать только в присутствии преподавателя или учебного мастера.

3.2. При включении станка предупредить окружающих.

3.3. При наплавке касаться чем-либо обрабатываемой детали запрещается.

3.4. Запрещается работа с неисправной местной вытяжкой или без нее.

3.5. При обнаружении любой неисправности следует прекратить работу и сообщить преподавателю или учебному мастеру.

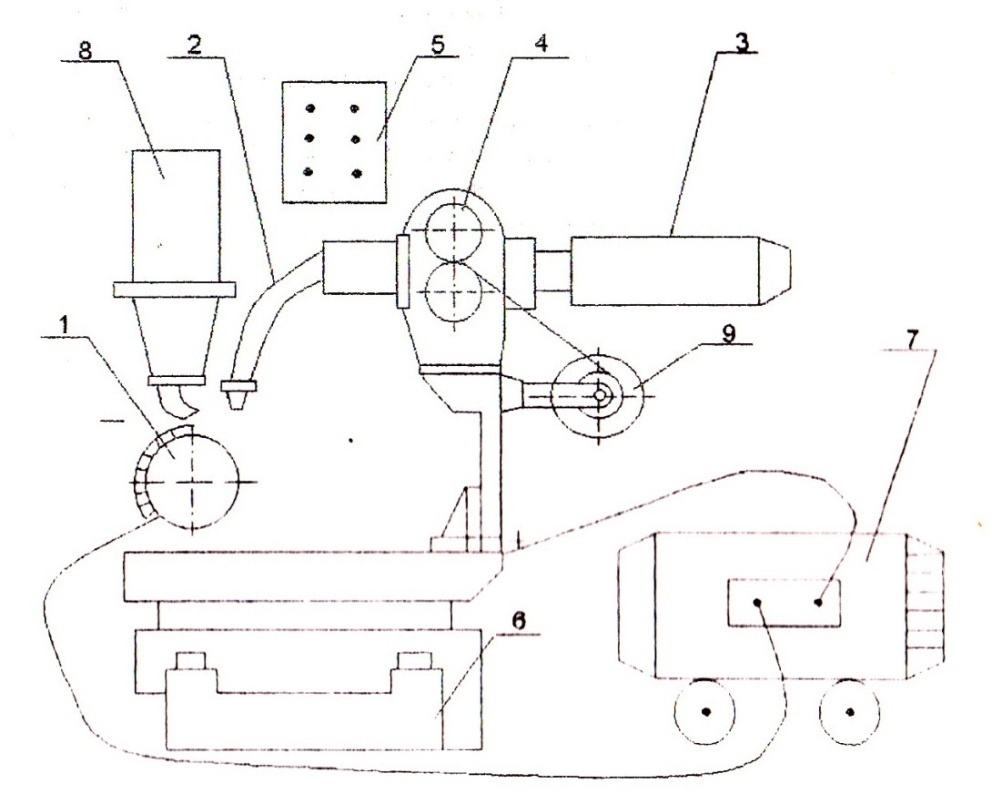

4. Описание устройства установки

Установки автоматической наплавки деталей под слоем флюса состоит из механизма подачи проволоки 4 (рис. 1), аппаратного ящика 5, бункера 8 для флюса, станка 6, сварочного преобразователя 7 и кассеты 9 с проволокой. Наплавочная головка устанавливается изолированно на станке и предназначается для непрерывной подачи электродной проволоки в зону горения дуги. Электродная проволока сматывается с кассеты, а флюс подается из бункера под действием собственной массы. Ток поступает к детали через медно-графитовые щетки и кольцевую медную шину, закрепленную на патроне станка. Аппаратный ящик служит для автоматического управления процессом (подачи прово-локи, включение станка и источника тока), а редуктор – для изменения частоты вращения детали от 0,25 до 4 об/мин. «Плюс» источника тока соединяется с электродной проволокой, а «минус» – с наплавляемой деталью.

Рис. 1. Схема установки для наплавки под слоем флюса:

1 – наплавляемая деталь, 2 – мундштук, 3 – электродвигатель

5. Технология наплавки

Технологический процесс восстановления деталей под слоем флюса включает в себя подготовку деталей, процесс наплавки и обработку наплавленной поверхности.

Подготовка изношенных деталей перед наплавкой состоит из очистки от грязи, масла, краски, ржавчины и др. Поверхности деталей, имеющие трещины, следы износа или старую наплавку протачивают до появления основного металла. Отверстия, канавки, пазы на направляемых поверхностях заделывают медными угольными или графитовыми вставками.

Наплавка производится электродной проволокой диаметром 1,2 … 2 мм на постоянном токе обратной полярности. Марка проволоки выбирается в зависимости от марки стали, из которой изготовлена деталь, и необходимой твердости наплавленного металла. При наплавке используется электродная проволока марки: СВ-0,8, 10Г2, ЭП-681, 30 ХГСА и др. и флюс АН-348А или ОСЦ-46.

Режимы наплавки деталей диаметром от 50 до 500 мм представлены в таблице 1.

Указанные режимы ориентировочны. Точные режимы проверяются пробной наплавкой.