Ремонт погрузочно разгрузочных машин

Важное место среди мероприятий технической эксплуатации погрузочно-разгрузочных машин в условиях грузовых станций занимает система планово-предупредительного технического обслуживания и ремонта. В соответствии с действующими государственными стандартами эта система представляет собой комплекс взаимосвязанных средств, документации технического обслуживания и ремонта, необходимых для поддержания и восстановления соответствующего качества машин в заданных условиях эксплуатации. Совокупность технологических правил определяет метод выполнения технического обслуживания и ремонта.

Технические обслуживания и ремонты, предусмотренные указанной системой, проводятся в плановом порядке после определенной наработки, которая для погрузочно-разгрузочных машин регламентирована установленным периодом времени или выполнением нормированного объема грузопереработки. Отличительная особенность системы — это предварительное планирование всех операций по ремонту и техническому обслуживанию машин и выполнение их не в момент, когда машина находится уже в неработоспособном состоянии, а заранее, когда еще можно предотвратить ее непредвиденную остановку.

Менее эффективной является система эксплуатации машин, при которой все операции по содержанию их в исправном состоянии осуществляются «по потребности». В этом случае частые непредвиденные перерывы из-за нарушения исправного состояния приводят к длительным простоям и дополнительным трудностям в проведении работ по восстановлению качества машин. Обычно ввод изношенных машин в эксплуатацию требует значительных затрат времени и средств. Помимо этого, нарушается ритмичность производства погрузочно-разгрузочных работ, что связано с увеличением простоя подвижного состава и потерей погрузочных ресурсов. Поэтому порядок постановки машин в ремонт и особенно в техническое обслуживание «по потребности» не применяется.

Рекламные предложения на основе ваших интересов:

Техническое обслуживание — комплекс операций или отдельная операция по поддержанию работоспособности или исправности машины при использовании ее по назначению, при ожидании, хранении и транспортировании. Планово-предупредительной системой предусматривается ежесменное, периодическое и сезонное техническое обслуживание погрузочно-разгрузочных машин. Все виды технического обслуживания предназначены для создания наиболее благоприятных условий работы деталей и узлов машины, своевременного обнаружения и предупреждения неисправностей и ликвидации дефектов и повреждений.

Планово-предупредительной системой установлены два вида периодического технического обслуживания № 1 (ТО-1) и № 2 (ТО-2), отличающихся объемами работ и сроками проведения. Цель периодического технического обслуживания — поддержание исправного или работоспособного состояния машины в течение времени между двумя ближайшими номерными техническими обслуживаниями.

Время сезонного обслуживания устанавливается с учетом климатических условий, в которых эксплуатируется погрузочно-разгру-зочная машина. Осеннее техническое обслуживание проводится с целью подготовки машины к работе зимой, а весеннее — летом. Как правило, сезонное обслуживание предусматривается во время выполнения одного из видов периодического обслуживания, чтобы сократить простои машин.

Ремонт — комплекс операций по восстановлению исправности или работоспособности машины, а также восстановления ее ресурса или составных частей. При ремонте устраняются неисправности и отказы, возникающие в процессе эксплуатации машин вследствие поверхностного изнашивания, деформации деталей, нарушения посадок и др. По объему работ ремонт погрузочно-разгрузочных машин разделяется на текущий и капитальный.

Текущий ремонт выполняется в процессе эксплуатации машин для обеспечения или восстановления их работоспособности и состоит в замене и восстановлении отдельных частей.

Капитальный ремонт производится с целью восстановления неисправности и полного или близкого к полному восстановления ресурса машины с заменой или восстановлением любых ее частей, включая базовые. Если машины ставят в ремонты в соответствии с требованиями нормативно-технической документации, то они относятся к категории плановых. В зависимости от методов выполнения ремонты бывают обезличенные, необезличенные и агрегатные. Под агрегатным методом ремонта понимается такой метод восстановления машин, при котором неисправные части (агрегаты) заменяются новыми или заранее отремонтированными.

Принципиальная схема системы планово-предупредительного обслуживания и ремонта погрузочно-разгрузочных машин показана на рис. 6. Кроме рассмотренного, система технического обслуживания и ремонта машин включает следующие термины и определения.

Ремонтный цикл — наименьший повторяющийся интервал времени или наработки машин, в течение которого осуществляются в определенной последовательности все установленные виды ремонта, предусмотренные нормативно-технической документацией.

Рис. 6. Схема технического обслуживания и ремонта машин

Для погрузочно-разгрузочных машин ремонтный цикл может выражаться календарным периодом времени или объемом грузопере-работки в течение ремонтного цикла.

Цикл технического обслуживания — наименьший повторяющийся период эксплуатации или наработки машины, в течение которого выполняются в определенной последовательности все установленные виды периодического технического обслуживания, предусмотренные нормативно-технической документацией.

Периодичность технического обслуживания — время или наработка между данным видом технического обслуживания и последующим таким же видом или другим большей сложности.

Суммарная трудоемкость технических обслуживании (ремонтов)— трудозатраты на проведение всех технических обслуживании (ремонтов) машины за определенный период времени или за данную наработку.

Средняя продолжительность технического обслуживания (ремонта)— среднее значение продолжительности одного технического обслуживания (ремонта) данного вида за определенный период эксплуатации или наработки.

Рациональное применение системы планово-предупредительно-го технического обслуживания и ремонта погрузочно-разгрузочных машин состоит в строгом соблюдении всех ее нормативов и показателей. Остановки машин по техническим причинам должны производиться, как правило, через циклы технического обслуживания и ремонта. Необходимые неплановые операции обслуживания или мелкие ремонтные работы должны выполняться в период технологических перерывов (отсутствие вагонов или автомобилей, производство маневровых операций и др.).

Техническое обслуживание следует проводить по заранее разработанному плану в принудительном порядке независимо от степени износа и состояния машин. Такая организация работ должна носить полностью профилактический характер. Сроки и виды ремонтных работ также необходимо планировать, однако объемы этих мероприятий определяются «по потребности» с учетом фактического состояния машины.

Ремонт погрузочно разгрузочных машин

30.2. Основные положения о планово-предупредительном техническом обслуживании и ремонте погрузочно-разгрузочных машин

На железнодорожном транспорте для погрузочно-разгрузочных машин установлена система планово-предупредительного технического обслуживания и ремонта (ППР), при которой машины поступают в ремонт по плану, отработав установленное количество машино-часов или норму выработки. Такой порядок обеспечивает проведение ремонта отдельных узлов, агрегатов и машины в целом не тогда, когда они становятся неисправными, а заранее, когда еще возможно предотвратить поломку или появление неисправности.

Система планово-предупредительного технического обслуживания и ремонта погрузочно-разгрузочных машин представляет собой комплекс организационно-технических мероприятий, обеспечивающих содержание машин в технически исправном состоянии, снижение эксплуатационных затрат и достижение минимальной себестоимости переработки грузов. Обслуживают и ремонтируют машины в плановом порядке после использования их в течение определенного промежутка времени или выполнения определенного объема грузопереработки. Достоинство такой системы заключается в том, что предварительно запланированные ремонт и техническое обслуживание выполняют не тогда, когда машина уже неисправна, а заранее, когда можно предотвратить ее непредвиденную остановку. Система планово-предупредительного ремонта и обслуживания обеспечивает равномерную загрузку ремонтной базы в течение года, способствует повышению выработки и коэффициента технической готовности машин.

Техническое обслуживание — это комплекс мероприятий, создающих наиболее благоприятные условия для работы деталей и узлов машины, своевременно предупреждающих неисправности и ликвидирующих выявленные дефекты. Ремонт — это комплекс тех-нических операций, направленных на устранение неисправностей, возникающих в процессе эксплуатации машины. Система планово-предупредительного технического обслуживания и ремонта предусматривает проведение ежесменного технического обслуживания (ЕО) и периодического технического обслуживания первого (ТО-1) и второго (ТО-2) объемов, текущего (Т) и капитального (К) ремонтов.

Система планово-предупредительного ремонта и технического обслуживания погрузочно-разгрузочных машин включает понятия: ремонтный цикл — период работы машины между двумя капитальными ремонтами;

структура ремонтного цикла — порядок чередования технических обслуживаний и ремонтов в период между двумя капитальными ремонтами;

межремонтный период — время работы между двумя очередными плановыми ремонтами (техническими обслуживаниями).

Ежесменное обслуживание предусматривает: наружный контроль и подготовку машины к безотказной работе в течение смены; поддержание надлежащего внешнего вида; заправку машины горючими и смазочными материалами; проверку исправного действия основных механизмов и узлов. Техническое обслуживание ТО-1 включает работы, выполняемые при ежесменном обслуживании, и дополнительное освидетельствование технического состояния машины с выявлением всех дефектов, подлежащих устранению, и их устранение. В техническое обслуживание ТО-2 входят: ежесменное обслуживание, ТО-1 и другие работы, предусмотренные инструкцией по техническому обслуживанию данной машины. Кроме ТО-1 и ТО-2, предусматриваются осенние и зимние сезонные технические обслуживания (СО) с целью подготовки погрузочно-разгрузочных машин для работы в зимних и летних условиях. Этот вид обслуживания совмещают с ТО-2 или с совпадающим видом ремонта.

Для кранов на пневмоколесном и гусеничном ходу, кранов стреловых железнодорожных, одноковшовых погрузчиков, экскаваторов и других машин большой грузоподъемности предусматривается TO-3.

Текущий ремонт проводится с частичной разборкой машины для выявления и устранения неисправностей в узлах и агрегатах. При этом под-вергшиеся наиболее интенсивному износу узлы и агрегаты разбирают и осматривают, заменяют детали, износ которых превысил допускаемый.

При капитальном ремонте машина полностью разбирается, при этом ремонтируются базовые узлы и детали, заменяются и восстанавливаются изношенные детали, узлы, агрегаты и металлоконструкции. После капитального ремонта машина полностью восстанавливает свою работоспособность до первоначальных параметров.

Ремонт погрузочно разгрузочных машин

Капитальный ремонт должен обеспечивать полное восстановление нормальной работоспособности погрузочно-разгрузочных машин. Восстанавливаются все агрегаты и узлы с полной разборкой, сборкой, заменой всех негодных или требующих ремонта деталей на отремонтированные или новые.

При сборке узлов и агрегатов должны быть восстановлены все первоначальные посадки, кроме случаев, особо предусмотренных техническими условиями на ремонт.

Капитальный ремонт погрузочно-разгрузочных машин выполняется индивидуальным и агрегатным методами.

Рекламные предложения на основе ваших интересов:

При индивидуальном методе основные детали, узлы и агрегаты машины после их ремонта устанавливаются на эту же машину. Время простоя машины в ремонте при этом методе определяется сроком восстановления всех ее деталей.

Основными недостатками индивидуального метода являются необходимость значительных производственных площадей на ремонтную единицу (узел, агрегат и др-)> высокая стоимость и длительное пребывание машин в неработоспособном состоянии. Однако относительная простота организации работ, особенно при ограниченном парке машин и недостаточно развитой ремонтно-эксплуатациопной базе, обеспечила широкое применение этого метода.

Агрегатный метод заключается в том, что восстановление машин ведется путем замены целых агрегатов новыми или заранее отремонтированными из оборотного фонда.

Агрегатный метод ремонта является наиболее прогрессивным, позволяет максимально сократить простои машин, снизить трудоемкость и стоимость ремонта, повысить качество ремонта, механизировать операции по восстановлению деталей, узлов и агрегатов.

Наибольший эффект в проведении капитального ремонта агрегатным методом обеспечивается при восстановлении погрузочно-разгрузочных машин, состоящих из отдельных, конструктивно законченных блоков, детали которых имеют сравнительно одинаковые сроки службы. Изношенные агрегаты таких машин заменяются при незначительных затратах ручного труда. Длительность простоя машин в ремонте сокращается настолько, что на этот период ремонта не требуется вводить в эксплуатацию дополнительные машины.

Оборотный фонд агрегатов создается при дорожных механических мастерских. Размер оборотного фонда агрегатов и неснижаемый запас деталей и узлов зависят от количества машин в дистанции (хозрасчетном участке), полигона их размещения на станциях.

Комплектование оборотного фонда агрегатов и не-снижаемого запаса деталей и узлов производится за счет централизованных поставок с машиностроительных заводов, реставрации изношенных и изготовления новых в дорожных мастерских.

Применение методов СПУ при капитальном ремонте погрузочно-разгрузочных машин позволяет спи-зить себестоимость, повысить производительность, улучшить качество ремонтных работ.

Расчеты по сетевому графику целесообразно проводить в табличной форме. Исходная таблица составляется с указанием наименования работ, их трудоемкости, числа исполнителей и продолжительности выполнения. Расчетные параметры заполняются построчно в направлении от начального к конечному событию.

После определения раннего начала и окончания, позднего начала и окончания, полных и частных резервов времени по каждой работе начинается оптимизация сетевого графика. В качестве критерия оптимизации сетевых графиков ремонта погрузочно-разгрузочных машин принимается фактор времени, который при оценке величины общего простоя машин можно оценить в денежных затратах.

Изменение сроков выполнения работ, лежащих на критическом пути, связано с увеличением или уменьшением числа исполнителей, а также с пересмотром последовательности работ в технологическом процессе.

После каждой оптимизации проводится повторное определение временных параметров сети. Окончательное решение, отвечающее требованиям заданного срока ремонта, принципу равномерности загрузки ремонтной бригады и наиболее целесообразного распределения материалов и запасных частей, принимается на основе многократного просчета сети.

На базе Таганрогских дорожных мастерских были разработаны в соответствии с принятой на Северо-Кав-казской дороге ремонтной технологией сетевые графики капитального ремонта козловых 5-тонных кранов. Краны обычно ремонтируются обезличенным агрегатным методом с восстановлением изношенных взаимозаменяемых агрегатов в мастерской и заменой их на месте эксплуатации механизмов.

В качестве сменных оборотных агрегатов приняты тельфер ТЭ-501, две ведущие и две ведомые тележки. В связи с наличием на дороге кранов, имеющих ходовые тележки с червячными и прямозубыми редукторами, в оборотном фонде находятся тележки обоих типов. Ферма с ездовой балкой в комплект оборотных агрегатов не включается, а заменяется в процессе ремонта по потребности.

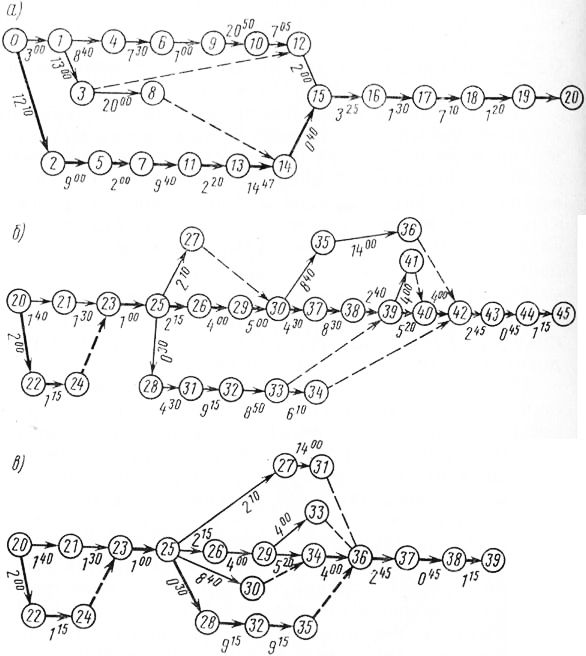

Учитывая особенности установленной технологии ремонта кранов разработаны три сетевых графика (рис. 1).

Рис. 1. Сетевом график капитального ремонта козлового крапа грузоподъемностью 5 Т

В мастерской изношенные агрегаты ремонтируются бригадой в составе пяти слесарей и одного электрослесаря. Одновременно ремонтируются: тельфер — слесарем, двигатель крана — электрослесарем. Остальные слесари восстанавливают тележки. Обмывка и определение дефектов деталей тельфера и тележек выполняются раздельно. После сборки агрегатов и подключения электродвигателей все операции идут последовательно.

Критический путь ремонта на сетевом графике определяется затратами времени на ремонт тележки. К моменту установки электродвигателей на агрегаты затраты времени по ремонту тележек превышают затраты времени по восстановлению тельфера только на 32 мин, длительность критического пути равна 64 ч, что при 8-часовых рабочих сменах составляет 8 рабочих дней, а с учетом выходных— 10 календарных дней.

На станцию эксплуатации кранов агрегаты доставляются :на платформе, следующей вместе с вагоном-мастерской.

Время транспортировки агрегатов определяется следующим образом. Рассчитывают значения средней дальности доставки агрегатов, и на основании принятой скорости суточного продвижения вагона-мастерской устанавливают время нахождения агрегатов в пути.