Ремонт триерных цилиндров зерноочистительных машин

К основным дефектам зерноочистительных машин ОВВ-20, ОС-4,5А можно отнести:

1) – Повреждения цилиндров и цилиндров триера;

2) – Поломка нижних и верхних решёт;

3) – Износ цепей загрузочного транспортёра.

Ремонт триерных цилиндров. Овсюжный цилиндр триера выполнен из стали толщиной 4,5 мм, а кукольный цилиндр – из стали толщиной 3,3 мм. Внутренняя поверхность цилиндров триера покрыта слоем цинка (15-20 мкм).

Выправление вмятин на цилиндре производится посредством деревянного молотка с оправкой, которая устанавливается под повреждённым местом.

Внутренняя поверхность овсюжного цилиндра имеет сферические ячейки (диаметр 8,5 мм), кукольный цилиндр имеет карманообразные ячейки (диаметр 5 мм).

В процессе изнашивания ячеек происходит соединение их кромок. Образовавшиеся за счёт слившихся ячеек канавки должны быть запаяны, а запаянный участок зачищен. Допустимая запайка не должна превышать 0,25% площади ячеистой поверхности цилиндра, а число ячеек с прорывами, не нарушающими их формы, не должно превысить 1,5% для ячеек диаметром до 9 мм от общего их количества.

Требования к поверхности ячеек: гладкость, отсутствие раковин, задиров, царапин. Радиальное биение цилиндров по отношению к оси вращения не должно составлять более 6 мм.

Изношенные более допустимого размера деревянные втулки (работающие как подшипники вала шнека) подлежат выпрессовке. Их следует заменить новыми. После запрессовки втулки надлежит расточить под нормальный либо ремонтный размер вала шнека триера.

Зерноочистительные машины: устройство, технические характеристики, регулировка. Ремонт зерноочистительных машин

Послеуборочная обработка включает в себя очистку, сортировку, сушку, хранение. К ней также относят погрузочные и транспортные работы. В зерновой части урожая присутствуют, кроме непосредственно зерна основной культуры, семена сорняков, полова, отдельные колосья, обрывки соломы и прочее. Такие примеси негативно влияют на качество продукта, осложняют его хранение. Для устранения этих проблем используются зерноочистительные машины. Рассмотрим далее, что они собой представляют.

Необходимость оборудования

Зерно выступает в качестве основного сельскохозяйственного продукта. Из него вырабатываются: мука, макаронные и хлебные изделия, крупа. Кроме того, зерно — важнейший элемент развития птицеводства и животноводства. Его используют в кормовых смесях. Его качество влияет на увеличение производства масла, молока, мяса и прочих продуктов питания. Зерновые служат сырьем для изготовления спирта, крахмала, патоки и проч. В сельском хозяйстве уделяется много внимания увеличению объема таких культур. Вместе с этим постоянно проводятся мероприятия, направленные на повышение качества продукта. Для эффективного решения поставленных задач необходимо совершенствование агротехники, внедрение высокоурожайных сортов, структуры посевных площадей. Немаловажное значение при этом имеет и состояние оборудования. В настоящее время повсеместно внедряются усовершенствованные зерноочистительные машины. Отзывы сельскохозяйственных работников указывают на высокую эффективность функционирования современной техники, широкие возможности для использования.

Классификация

В сельскохозяйственной деятельности применяются стационарные и передвижные зерноочистительные машины. Последние используются на открытых площадках, в хранилищах, под навесами. Стационарные зерноочистительные машины предназначены для эксплуатации на комплексах и агрегатах. В зависимости от назначения оборудование может быть общим и специальным. Общее используется при первичной обработке. К нему относят воздушно-решетные, воздушные, приводные и прочие установки. Специальные зерноочистительные машины применяются при отделении семян от примесей, оставшихся после обработки на агрегатах общего назначения. К ним относят сортировальные пневматические столы, электромагнитные установки и проч. Технические характеристики зерноочистительных машин должны соответствовать установленным требованиям. В частности, агрегаты рассчитываются на высокую производительность. В ходе обработки содержание примесей — не более 0,5-1%. Чистота семян для посева должна составлять 98-99%.

Мобильные ОВС-25

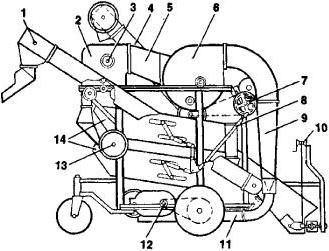

Эти зерноочистительные машины используются на открытых токах для обработки вороха после проведения уборки комбайном. ОВС-25 относятся к установкам воздушно-решетчатого типа. Устройство зерноочистительных машин следующее:

- Загрузочный транспортер.

- Приемная камера с воздушной частью.

- Два решетчатых стана.

- Отгрузочный транспортер.

- Механизмы привода и самопередвижения.

- Автоматическое устройство загрузки.

Технологический процесс

Самоходная зерноочистительная машина следует вдоль бурта. В процессе перемещения скребковый транспортер собирает ворох и передает его на распределительный шнек приемной камеры. На выходе из нее продукт разделяется на две одинаковые части. Они проходят по воздушным каналам. Здесь от зерна отделяются легкие примеси и уносятся пневмотранспортером. Более тяжелые элементы оседают в отстойной камере. Обе части очищенного зерна по разным каналам направляются на нижний и верхний решетные станы. Обработка семян здесь осуществляется равноценно. Освобожденное от легких элементов зерно попадает на решето. На нем оно разделяется приблизительно пополам. Мелкое зерно и примеси проходят через отверстия. Оставшаяся часть и крупные элементы попадают на другое решето, затем на следующее, и после — на нижнее. Сквозь отверстия в верхних элементах проходят семена сорняков, мелкие примеси, щуплое и дробленое зерно. Основное сырье, пропущенное через верхнее решето, отправляется на скатную доску. По ней оно скатывается в приемник, где накапливается зерно с нижних элементов. Отсюда сырье направляется на отгрузочный транспортер, откуда — в кузов автомобиля. Отделенные от зерна отходы, примеси из отстойника переходят в шнек отходов фуража.

Особенности элементов

В загрузочном транспортере присутствует наклонный скребковый механизм и два питателя. Последние сочленены шарнирами с нижней головкой. Питатели поднимаются и опускаются посредством лебедки. На рамке установлены коробки, в которых присутствует две пары конических шестерней. С их помощью питателям передается движение. Верхняя приводная головка транспортера работает за счет электродвигателя. Он передает движение посредством клиноременной передачи.

Приемная камера

Она выполнена в виде пространства между вертикальными каналами. Верхняя часть включает в себя питающее устройство. В нем присутствуют:

- Приемный лоток.

- Клапан-питатель.

- Распределительный шнек.

- Делитель потока зерна.

Посредством питающего устройства происходит рассредотачивание вороха по ширине агрегата и разделение его на равные части.

Воздушная система

В ней присутствуют:

- Два вертикальных канала.

- Осадочная камера.

- Воздуховод.

- Инерционный пылеотделитель.

- Вентилятор.

- Пневмотранспортер.

Каналы присоединяются к вентилятору. Легкие примеси вместе с воздухом попадают в пылеотделитель и пневмотранспортер. Тяжелые элементы оседают в соответствующей камере. Нижняя ее часть оснащается комплексом легкоподвижных клапанов. Под воздействием тяжести накапливающихся примесей они открываются. В боковой стенке в корпусе воздушной части присутствует окно с выдвигающейся заслонкой. Она перемещается при помощи рейки и зубчатого колеса. Сила воздушного потока регулируется размером открытия заслонки. Пылеотделитель имеет жалюзийный тип. Пневмотранспортер изготовлен из листовой стали в форме воздуховода с круглым сечением.

Решетные станы

Каждый из них включает в себя:

- Щеточный механизм.

- Каркас.

- Решета.

- Колебательный вал.

Решета установлены в два ряда. Верхний оснащен делительной и зерновой конструкциями, нижний — подпосевной и сортировальной. Решетные станы присоединяются к раме посредством деревянных пружинящих вертикальных подвесок. Элементы получают движение от эксцентрика от главного вала. Снизу к решетам подводятся щетки. Они приводятся в возвратно-поступательное движение посредством шатунов. В работе большое значение имеет регулировка зерноочистительных машин. При установке щеток их щетина должна выступать на 1-2 мм над решетами. Это обеспечивает полное очищение отверстий от застрявших в них зерен. Рама опирается на обрезиненные колеса. Их всего три. Ступицы в задних колесах оснащаются звездочками для цепей привода. Ось в переднем колесе устанавливается на поворотной вилке. Ее верхняя часть является вертикальной. Эта ось входит в рамочную втулку. К вилке посредством шарнира прикрепляется дышло. С его помощью весь агрегат соединяется с трактором.

Перемещение

Универсальная зерноочистительная машина перемещается посредством соответствующего механизма. В него входят:

- Электродвигатель.

- Клиноременная передача.

- Двухскоростной редуктор.

- Цепные передачи.

- Кулачковые муфты.

Электрический мотор имеет мощность 1,1 кВт. Он запускается кнопкой, которая находится на щитке управления. Посредством реверсного механизма зерноочистительные машины могут перемещаться вперед-назад. К рамке прикрепляется редуктор. Его переключение производится с помощью вилки с фиксатором. Последний располагается на крышке редуктора. С помощью кулачковых муфт выходной вал сочленяется с двумя полуосями. Их концы оснащаются звездочками. Посредством кулачковых муфт осуществляется поворот установки и отключение редуктора в процессе транспортировки трактором.

Заключение

Некоторые умельцы собирают зерноочистительные машины своими руками. Процесс этот отличается определенной сложностью. Основные проблемы связаны с достаточно большим количеством деталей и узлов агрегата. Тем не менее, обладая определенными знаниями и навыками, можно собрать несложные зерноочистительные машины своими руками. Большинство субъектов, занятых в сельскохозяйственной деятельности, предпочитают приобретать агрегаты заводского производства. В инструкциях приводятся сведения о мероприятиях по подготовке устройства к работе. Ремонт зерноочистительных машин осуществляется соответствующими специалистами. Несложные замены деталей можно произвести и самостоятельно.

Ремонт машин для приготовления и раздачи кормов.

Наиболее интенсивно изнашиваются рабочие органы: дробильные молотки, решета, режущие и противорежущие пластины, ножи, деки и др. Дробильные молотки. Износ рабочей грани дробильных молотков допускается не более 4 мм по высоте. В случае износа граней молотки переставляют для работы неизношенной стороной. Перед сборкой следует подобрать в комплект молотки, шайбы и оси по массе так, чтобы у диаметрально расположенных комплектов (всего 6 комплектов) разница в массе была не более 12 р. Изношенные отверстия в молотках развертывают и устанавливают оси увеличенного размера.

Решета. При затуплении острых кромок отверстий решет до радиуса более 2 мм их переставляют (четыре положения), используя неизношенные. В случае пробоин на решета ставят накладки от старых решет, используя газовую сварку. После ремонта решето должно иметь правильную форму и при установке входить в паз с усилием 70 . 80 Н.

Режущие Аппараты. Затупляются и повреждаются ножи и противорежущие пластинки, ослабляется крепление фланцев на диске, прогибается вал и изнашиваются подшипники.

Затупившиеся до толщины кромок более 0,6 мм лезвия ножей и противорежущих пластин затачивают до толщины 0,1 мм на абразивных кругах при обильном охлаждении. Углы заточки ножей дробилок типа ДКУ должны быть 24 . 26° (проверять шаблоном), у противорежущих пластин -60 . 61°.

Нож и детали его крепления после заточки устанавливают на прежние места для сохранения балансировки. Между ножом и противорежущей пластиной должен быть зазор 0,5 . 1,5 мм в зависимости от вида перерабатываемого корма. Этот зазор регулируют постановкой прокладок под кронштейн. В дробилках типа ДКУ нож устанавливают по отношению к плоскости диска под углом 2°, а противорежущие пластины под углом 15° к горизонтали с зазором 0,3 . 0,5 мм.

Зазор между режущим барабаном и противорежущей пластиной в измельчители кормов «Волгарь-5» должен быть в пределах 0,5 . 1 мм при разнице его по длине пластины не более 0,2 мм.

У ножей аппаратов вторичного резания изнашиваются торец и боковые грани. При толщине более 7 мм торцевые поверхности шлифуют до выведения следов износа. Если толщина боковых граней меньше 7 мм по всей их длине, газовой сваркой наплавляют слой сормайта № 1 (1,5 . 2 мм) и обрабатывают. Для ножей вторичного резания зазор должен быть 0,1 . 0,5 мм.

Углы заточки и ширина наплавленного слоя ножей: а и В — Универсальной и перспективной кормодробилок: б — соломосилорезки; Гид — измельчителей корнеклубнеплодов; Е — агрегата для приготовления кормов; ж— измельчителя «Волгарь-5,

Чтобы увеличить износостойкость ножей машин, измельчающих корма, рекомендуется их наплавить твердыми сплавами марка ПГС-27, ПГ-С1 и др. направленные ножи (рис.) в процессе работы самозатачиваются, и их износостойкость в 2 . 2,5 раза выше серийных. При использовании таких ножей повышается качество измельчения кормов и уменьшаются затраты энергии.

Измельчающие аппараты. У измельчителей грубых кормов ИГК-30, например, изнашиваются и деформируются

Закругленные до радиуса более 4 мм рабочие грани зубцов оттягивают кузнечным способом, нагревая до температуры 820 . 840 °С, и закаливают в воде при 40 . 50 °С на длине 15 . 20 мм от вершины. Крыльчатку и барабаны после ремонта статически и динамически балансируют. Допустимый дисбаланс 10 МН-м.

Матрица гранулятора. Изнашиваются внутренняя поверхность и поверхности отверстий для образования гранул со стороны входа массы травяной муки. Восстанавливают матрицы расточкой на увеличенный размер и гильзованием. Для расточки внутренней поверхности применяют резцы с металло-керамическими пластинками из гексанита Р. Гильзу готовят из стали 20, сверлят отверстия, используя матрицу в качестве кондуктора, а затем гильзу цементуют на глубину 1,2 . 1,5 мм и закаливают до твердости НКС 60 . 62. Гильзу фиксируют в матрице штифтами.

Детали механизмов подачи.

Характерные дефекты: выкраивание и поломка продольных рифов или зубьев вальцов, неисправности транспортеров, износ шестерен, валов и подшипников.

Поломанные продольные рифы, зубья вальцов и гребенки восстанавливают приваркой изготовленных и подогнанных рифов и зубьев.

Ремонт машин и механизмов для раздачи кормов и удаления навоза.

В мобильных машинах, таких, как агрегат типа АПК-Ю для приготовления комбинированных силосов, измельчитель-погрузчик силоса ПСН-1М, кормораздатчик ПТУ-10К, раздатчик-смеситель РС-5А и других, установлены детали, подобные аналогичным деталям рассмотренных машин. Дефекты типовых деталей машин аналогичны, и их восстановление выполняется, как показано в других разделах. При сборке машин и механизмов для раздачи кормов и удаления навоза натяжение цепей регулируют так, чтобы в случае приложения усилия 10 Н в середине пролета цепи ее отклонение было 25 . 40 мм.

В транспортерах ТВК-80А возможны поломки скребков, износ осей звеньев и отверстий в планках, разрывы цепи, соскакивание цепи с натяжкой звездочки из-за удлинения и перекосов оси натяжного вала, изгибы и скручивания валов и др.

Примерные сроки замены основных узлов и деталей транспортера ТСН-3,0Б