Ремонт клапанов двигателя кратко

Восстановление клапанов. Впускные клапаны изготавливают из сталей 4Х9С2, Х10СГМ; 4Х10С2М и других, подвергают закалке и отпуску до твердости HRC 35…40. Конец стержня на длине 3…5 мм от торца закаливают после механической обработки нагревом Т.В.Ч. до твердости HRC 45…60. Выпускные клапаны, работающие в условиях высоких температур, подвергаются газовой коррозии, поэтому их изготавливают из высоколегированных жаростойких сталей ЭИ-992, ЭП-303, Х5ТУОГМ, 4X14MJ4B2M и других или делают сварными, стержень — из стали 40ХМ и других, а тарелку — из жаростойкой стали.

Стержни выпускных клапанов двигателей ЗИЛ -130 и 3M3-53 заполнены металлическим натрием, чтобы улучшить отвод теплоты от тарелки, а рабочие фаски тарелки клапана наплавлены износостойким сплавом ВХН -1. Выпускные клапаны так же, как и впускные, подвержены закалке и отпуску до твердости HRC 25…38.

Основные дефекты клапанов: изгиб стержня и биение рабочей фаски, износ и подгорание поверхности фаски, износ торца, выточки под сухарики и боковой поверхности стержня.

Рекламные предложения на основе ваших интересов:

Клапаны выбраковывают при подгорании тарелки, при любых трещинах, а также при высоте цилиндрического пояска тарелки менее 0,5 мм после шлифования фаски клапана.

Изгиб стержня и биение фаски проверяют на индикаторных приспособлениях. Клапан укладывают на призмы приспособления и прижимают его двумя роликами прижима. От осевого перемещения клапан удерживается регулируемым упором и пальцем с резиновым присосом на конце. Поворачивая клапан на 360° маховиком по индикаторам, установленным к стержню, и рабочей фаске клапана, определяют биение фаски и изгиб стержня. Правят стержень клапана вхолодную и снова проверяют на приспособлении. Биение фаски и стержня допускается не более 0,03 мм.

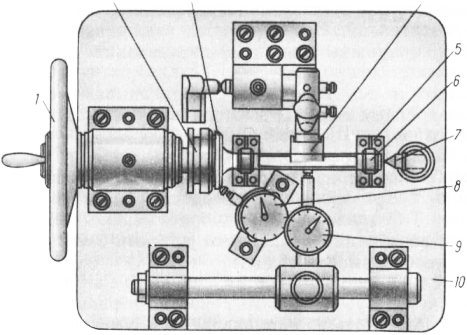

Рис. 1. Приспособление для проверки биения рабочей фаски и стержня клапана:

1 — маховик; 2 — палец; 3 — клапан; 4 — прижим; 5 — призма; 6 — ролик; 7 — упор; 8 и 9 — индикаторы; 10 — плита.

Изношенные фаски тарелок клапанов шлифуют на специальных станках типа ПТ-823, модели 2414 и других до выведения следов изнашивания. Если высота цилиндрического пояска тарелки окажется менее 0,5 мм, то клапан выбраковывают или восстанавливают протачиванием на уменьшенный размер клапана другого двигателя. Фаски восстанавливают также наплавкой смеси твердых сплавов газопламенной горелкой или плазменной струей при помощи специальных приспособлений. После наплавки фаски шлифуют до получения нормальной высоты цилиндрического пояска.

Изношенный стержень клапана шлифуют под уменьшенный диаметр (автомобильные двигатели) или наращивают (хромированием, железнением) и шлифуют под нормальный размер. Торец стержня шлифуют до выведения следов изнашивания.

Восстановленный клапан должен отвечать следующим требованиям: овальность и конусность стержня не более 0,02 мм, биение рабочей фаски тарелки клапана в пределах 0,01…0,03 мм (для двигателей разных марок). Шероховатость поверхности фаски и стержня не ниже 8-го класса.

Ремонт коромысла и оси коромысла. Коромысла клапанов штампуют из стали 45. Поверхность бойка закаливают нагревом В.Ч. на глубину 2…5 мм до твердости не ниже HRC 50. Ось коромысел изготавливают из малоуглеродистой стали 20 или 30, рабочую поверхность цементуют на глубину 0,4…0,8 мм, а возле отверстий ее закаливают нагревом Т.В.Ч. до твердости HRC 50…58.

Основные дефекты коромысел: износ поверхности бойка, отверстия под втулку и втулки; повреждения и износ резьбы; трещины; изгиб и излом. Ось коромысел изнашивается по наружной поверхности, возможны трещины, отслаивание слоя цементации, изломы и изгибы.

Коромысло и ось коромысла выбраковывают при трещинах, изломах, аварийных изгибах и отслаиваниях слоя цементации на оси коромысла.

Боек коромысла шлифуют по шаблону до выведения следов изнашивания; при уменьшении высоты бойка за пределы допускаемой и при снижении твердости бойка его наваривают электродами Т-590 или Т-620 и обрабатывают по шаблону под нормальный размер или наплавляют другими электродами и закаливают до необходимой твердости.

Отверстие коромысла под ось восстанавливают развертыванием до увеличенного ремонтного размера, постановкой втулки и обработкой ее до нормального или уменьшенного размера. При ослаблении втулки (коромысла с втулками) отверстие развертывают под втулку с увеличенным размером по наружному диаметру. Изношенные втулки развертывают под увеличенный ремонтный размер или заменяют и развертывают под уменьшенный размер или нормальный, в зависимости от размера устанавливаемой оси.

Изношенную резьбу восстанавливают нарезанием резьбы увеличенного размера и изготавливают новый регулировочный винт — с контргайкой. Можно также восстанавливать резьбу осадкой, то есть конец коромысла с резьбовым отверстием нагреть до температуры 900…950°С и осадить. Затем рассверлить отверстие и нарезать резьбу нормального размера.

Ось коромысла восстанавливают шлифованием под уменьшенный размер или наращивают (вибродуговой наплавкой, хромированием, железнением) и обрабатывают под нормальный или увеличенный размер. Погнутую ось правят вхолодную.

После окончательной обработки овальность посадочных мест под коромысла допускается не более 0,02 мм и непрямолинейность на всей длине — не более 0,02 мм.

Ремонт клапанов

Основные неисправности клапана заключается в том, что он пропускает газ или жидкость в закрытом состоянии, несвоевременно открывается или закрывается.

Причина несвоевременного открывания клапана в слишком большом сжатии пружин. В этом случае следует отвинтить гайку на направляющей шпильке или болте и отрегулировать подъем клапана или пластин при определенном давлении. Причиной запаздывания посадки клапана или пластин его на седло почти всегда бывает слабое сжатие пружин. В этом случае завинчивают до определенного положения гайку на направляющем стержне.

Пропускает клапан в закрытом состоянии при поломке отдельных его частей и повреждения уплотнительных поверхностей. Поврежденные детали клапана нужно заменить. В тарельчатых и шпиндельных клапанах тщательно притирают уплотняющие поверхности. Изготовленные из легированной стали пластины клапанов подвергают термической обработке и шлифовке. Шлифуют пластины с двух сторон шлифовальным камнем чашеобразной формы. Подвергают шлифовке боковые поверхности пластин – наружную и внутреннюю. Гнезда для пластин в седле клапана также шлифуют.

Клапанные пружины изготавливают из пружинной проволоки. Навивка пружины производится в холодном состоянии на оправке, диаметр которой подбирается с учетом увеличения наружного диаметра пружины после снятия ее с оправки. Клапанные пружины после подгибки крайних витков и зачистки торцов подвергают отпуску при температуре около 300 о С, а затем 5 – 10 кратному обжатию до сопротивления витков. При сборке клапанов следят за тем, чтобы не произошло защемление пружин в упорах.

Собранные после ремонта клапаны подвергают испытанию на плотность керосином или с помощью гидравлического пресса.

17 шагов: ремонт инструментом Neway

17 шагов: ремонт инструментом Neway

Ни для кого не секрет, что ремонт головки блока крайне желательно делать на станке. Хорошем станке, профессиональном. Не трудно подсчитать, какое количество частных лиц и не менее частных сервисов имеют соответствующее оборудование. Поэтому большинство любителей и профессиональных ремонтников заменяют станочное оборудование собственными технологиями.

Голь, как известно, на выдумки хитра, а сопромат легко заменяется солдатской смекалкой. Выдумки и смекалка, конечно, могут удовлетворить всех участников ремонтного процесса, за исключением, пожалуй, самой головки блока. Поскольку результат таких «действий» зависит не только от тщательности и квалификации, а, в основном, от удачи.

Мы можем процитировать одесских карточных шулеров и сказать, «что удаче нужно помогать своими руками», но лучше все же помочь вам, господа, по-настоящему и рассказать об удивительном инструменте, который помогает всегда и вне зависимости от того, как лягут карты. Восстановление головки, будет практически таким же, как и при наличии профессионального оборудования. Этот инструмент выпускает компания Neway. В этой статье мы остановимся на ремонте клапанов, седел и направляющих втулок при помощи этого инструмента.

Начнем с направляющей втулки клапана. Она работает в непростых условиях: большие перепады температуры, агрессивная среда, высокие скорости скольжения стержня клапана в условиях ограниченной смазки, которые постепенно приводят к ее износу и нарушению нормальной работы пары «клапан-седло».

Традиционные методы ремонта втулки, такие как замена и развертка, не всегда гарантируют соблюдение соосности втулки и седла клапана. Метод, предлагаемый компанией Neway, решает эту проблему благодаря точному центрированию инструмента по неизношенной части втулки. Сначала производится уменьшение внутреннего диаметра втулки в результате ее пластической деформации. Наклонно расположенный нож-колесико задает винтовой шаг выдавливаемых желобков. После этого подбирается развертка, соответствующая диаметру стержня клапана и производится окончательная обработка втулки для получения зазора, рекомендованного техническими требованиями.

Особенность данного метода заключается в том, что поверхность втулки, контактирующая со стержнем клапана, приобретает повышенную твердость в результате уплотнения материала. Благодаря образованию канавок происходит значительное улучшение условий смазывания, а газолабиринтное уплотнение пары «втулка — стержень клапана» уменьшает прорыв газов, что облегчает работу маслосъемных колпачков и увеличивает срок их службы. Этим инструментом можно восстанавливать втулки с износом до 0,5 мм. В процессе работы по характерному щелчку, который ощущается на рукоятке инструмента, можно определить есть ли во втулке скрытая трещина (в этом случае ее необходимо заменить).

При обработке седел клапанов надо отметить одну важную особенность. Направляющая ось фрезы Neway надежно фиксируется в восстановленной втулке цанговым зажимом. При традиционном методе ремонта она вращается во втулках клапана, а так как они могут иметь различный внутренний диаметр, возникает несоосность седла и направляющей втулки.

Восстановление проходит в три этапа. Сначала формируется нижняя вспомогательная фаска, затем верхняя, и наконец рабочая. На каждую потребуется четыре-шесть оборотов инструмента.

После этого переходим к клапанам. Восстановление их рабочих фасок производится универсальным инструментом (Neway Gizmatic — 2). Стержень клапана, через переходник фиксируется в приспособлении и зажимается в тисках, затем несколько оборотов фрезы и получаем идеальную фаску клапана. Этим инструментом можно обрабатывать клапаны практически любого диаметра.

Теперь об изюминке инструмента Neway. Обработанные им седло и клапан имеют разные углы рабочих фасок. Различие составляет один градус, то есть после обработки их соприкосновение происходит по очень узкому пояску. На рабочих поверхностях образуется специальный микрорельеф, обеспечиваемый геометрией режущих кромок фрезы. В первые же секунды работы двигателя происходит осаживание клапана и смятие микрорельефа, чем обеспечивается 100-процентное уплотнение пары. Вот и все. О притирке теперь можно забыть.

От редакции. Весь процесс восстановления на примере головки блока Жигулей, который нам продемонстрировали, проводился вручную и занял 35 минут.

Шаг #1. Воспользуйтесь каким-либо препаратом для очистки головки блока от загрязнений.

Шаг #2. Удалите маслосъемные колпачки, соблюдая осторожность, чтобы не повредить втулку. Лучше это сделать при помощи съемника.

Шаг #3. С помощью индикаторного нутромера определите степень износа направляющей втулки.

Шаг #4. Установите соответствующий кондуктор компании Neway и засверлите заходную лунку для ролика-ножа.

Шаг #5. Так выглядит заходная лунка для ролика-ножа. Глубина засверливания составляет 2-3 мм. и ограничивается специальным упором.

Шаг #6. Вращением ролика-ножа уменьшите внутренний диаметр втулки в результате пластической деформации ее материала.

Шаг #7. Измерьте стержень клапана и обработайте втулку соответствующей разверткой для восстановления необходимого зазора.

Шаг #8. Очистите внутреннюю поверхность втулки от стружки. Для этого отлично подойдет специальный ершик.

Шаг #9. Не допуская перекосов, установите во втулку направляющую с цанговым зажимом и закрепите ее.

Шаг #10. Применяя фрезы с разными углами, плавным вращением поэтапно сформируйте фаски седла.

Шаг #11. Установите клапан в приспособление и универсальной фрезой обработайте фаску.

Шаг #12. Измерьте биение рабочей фаски клапана и повторите предыдущую операцию, если оно выходит за пределы допуска.

Шаг #13. Для контроля обработки на фаски клапана и седла нанесите фломастером метки с интервалом 90°.

Шаг #14. Не допуская перекосов, вставьте клапан в направляющую втулку и резко пристукните его к седлу.

Шаг #15. Осмотрите зону контакта на фаске клапана и рабочей фаске седла. Метки должны быть стерты.

Шаг #16. Так выглядит рабочая поверхность фаски клапана после нескольких секунд работы двигателя.

Шаг #17. Так выглядит рабочая поверхность седла после обработки. Видны три сформированные фаски.