Ремонт головки блока цилиндров (ГБЦ) на 16-ти клапанной ВАЗ-2112 своими руками

Автомобили семейства ВАЗ-2112 выпускались с одним из двух 16-клапанных двигателей – 21124 и 21120. Рабочий объём у этих моторов разный, а деталь под названием «ГБЦ» используется одна – её обозначают цифрами 2112-1003011. Ходят слухи, что головка блока цилиндров от мотора 21120 не подходит к 24-му двигателю, а вот обратная замена возможна. Однако в каталоге запчастей есть только один артикул, и он подходит для двух моторов сразу. Дальше рассматривается, какие действия по ремонту ГБЦ ВАЗ-2112 можно выполнить самим. Будем говорить только о 16-клапанниках.

Пример с выполнением демонтажа у нас показан на видео. Смотрим.

Демонтаж ГБЦ

Прежде всего, чтобы добраться до головки блока цилиндров, нужно снять крышку ГБЦ. Для разных 16-клапанников эта операция отличается, и артикулы крышки тоже выглядят по-разному: 2112-1003260 (-10) и 21124-1003260.

Крышка от ДВС ВАЗ-21124 (1,6 л)

Снять нужно будет и ремень ГРМ – тут отличий у разных моторов не наблюдается.

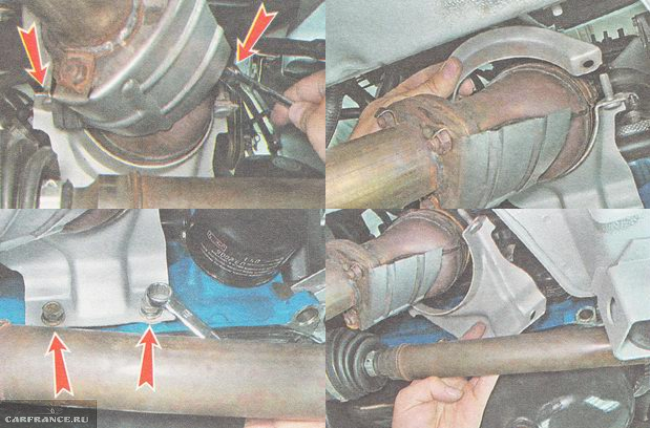

Рассмотрим, как от ГБЦ можно открепить выхлопной коллектор. На двигателе 21120:

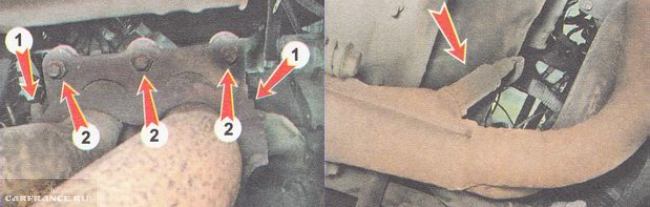

- Снимают приёмную трубу глушителя: отворачивают две гайки 1 (ключ «на 13»), удаляют прижимную планку, откручивают шесть гаек 2 (ключ «на 14») и выполняют демонтаж, не забыв отключить кислородный датчик. На фото показаны три гайки из шести.

Элементы приёмной трубы

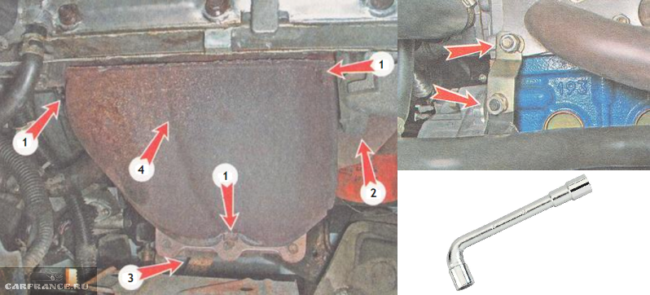

Всё важное находится под экраном

Теперь речь пойдёт о двигателе 21124:

- Отключаем оба датчика кислорода. Откручиваем три гайки крепления защитного экрана (ключ «на 10») и разбираем кронштейн, отвернув четыре гайки ключом «на 13».

Как разобрать крепёжный кронштейн

Операция с дополнительным глушителем

Здесь мы считали, что от модуля впуска был отсоединён шланг ВУТ. В финале на любом из двигателей откручивают свечи (трубчатый ключ «на 16»).

Моменты затяжки крепёжных винтов приводятся в другом тексте. Вообще же на хэтчбеках ВАЗ-2112 ремонт ГБЦ начинают с того, что заменяют «вытянутые» винты новыми. Длина должна составлять 95 мм или меньше.

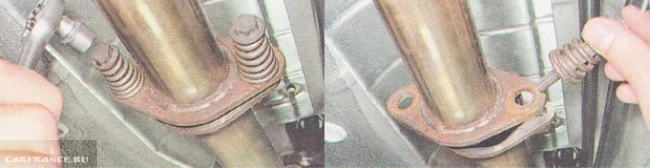

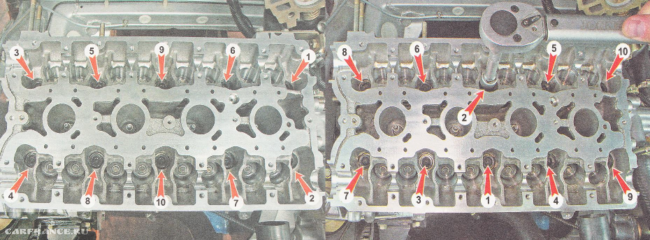

Порядок откручивания (слева) и заворачивания крепёжных винтов

Проверка геометрии и ремонт ГБЦ

Взяв широкую стальную линейку, выполняют проверку:

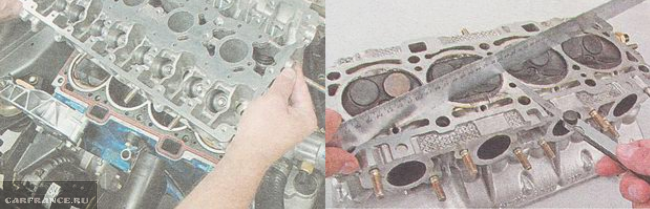

- Линейку прижимают к привалочной плоскости ГБЦ (см. фото);

Замеры проводят вдоль каждой из диагоналей. Используйте набор щупов.

Очистка клапанных каналов

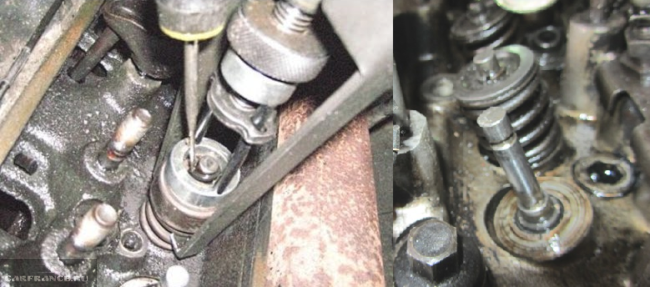

Чтобы снять любой клапан, потребуется удалить распредвал. Все винты на корпусе подшипников надо отворачивать равномерно, а затягивают их с усилием 10 Н*м. Гидрокомпенсатор можно будет удалить магнитом, а затем клапан рассухаривают, сжав пружину съёмником (см. фото).

Как удалить клапан

В каналах клапанов может находиться нагар. Его счищают:

- Плоской отвёрткой;

- Шлифовальным войлоком.

Притирку проводят так: на клапан одевают патрубок из резины, наносят пасту с алмазной крошкой (одну каплю), затем клапан вдавливают в канал и прокручивают. Можно будет поменять и маслосъёмные колпачки (2112-1007026). Тут не обойтись без специального съёмника.

Съёмник для колпачков

На любом авто, в том числе на ВАЗ-2112, ремонт ГБЦ сводится к чистке и проверке, а также к исправлению дефектов геометрии. В последнем случае речь идёт о фрезеровке. Наличие трещин и сколов – повод для замены, а не для ремонта.

Небольшой фотоотчёт

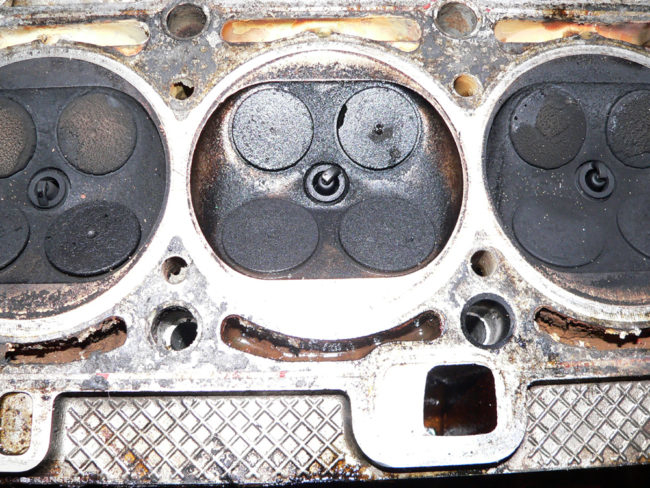

Прогоревший клапан видно сразу.

Прогорел один клапан в цилиндре 2

В каждом клапанном канале обнаружился нагар.

Слой нагара в каналах ГБЦ

Ремонт: чистка всех каналов, замена клапана с выполнением притирки.

Непосредственное выполнение ремонта ГБЦ ВАЗ 2112 потребует несколько операций, в которых необходимо некоторое специальное оборудование. Конечно, в домашних условиях нет такой возможности, и автолюбители просто проводят замену изношенных деталей. Далее, рассмотрим процесс ремонта головки блока, а также некоторые нюансы, связанные с этой работой.

Этапы ремонта головки блока

Прежде чем, приступить непосредственно к процессу ремонта ГБЦ стоит отметить, что головка должна быть полностью разобрана и куплены все необходимые запасные части. Рассмотрим процесс полного капитального ремонта головка блока цилиндров.

Мойка и опрессовка

Процесс мойки автомобильных запасных частей горячим керосином

Для того чтобы помыть головку, она должна быть полностью разобрана, то есть демонтированы все детали, которые можно легко снять. Для полноценной мойки необходимо 12 литров горячего керосина. На автосервисах это делают при помощи распылителя, который подает жидкость под давлением. Так, смывается вся грязь и остатки металличесской стружки. Мойка проводится до тех пор, пока ГБЦ не станет полностью чистой.

Процесс опрессовки головки блока цилиндров

Опрессовка – это процесс, при котором проверяется целостность детали. Опрессовку можно проводить двумя способами, которые в принципе похожи. Первый – закрытие всех щелей и наполнение водой деталь. Есть, где-то проступит или потечет вода, то нарушена целостность и необходим ремонт. Второй способ – закрываются все щели, и головка погружается в водный раствор. Сразу будет видно, где имеет место разгерметизации детали. В случае, если целостность головки нарушена, то необходимо реставрировать ее.

Демонтаж седел

Прежде чем перейти к остальным этапам капитального ремонта, необходимо снять седла клапанов. В лучшем случае, они легко выбьются с посадочного места, а если нет, то придется применить русскую смекалку.

Клапан приваривается к седлу и выбивается из посадочного места

Итак, что же делать если седла клапанов не выбиваются? Решение простое. Необходимо приварить к ним трубку, чтобы рабочий конец проходил через канал направляющей втулки и выбивать, пока седло не соскочит с посадочного крепления. Конечно, на кольце места крепления седла могут образоваться трещины или отколоться кусочек. После совершения процедуры необходимо осмотреть место и при необходимости заварить аргоновой сваркой.

Проверка на деформации

Зачастую, ремонт головки блока цилиндров не обходится без проверки плоскости. Это можно совершить, обратившись на автосервис, который имеет проверочный стенд, или попросить у соседа по гаражу специальную линейку для промера плоскости ГБЦ.

Замер плоскости ГБЦ на деформацию при помощи металической линейки и щупа

Важно! Рекомендуется отдавать такие головки блоков именно на автосервис с надлежащим оборудованием, поскольку только там смогут и промерять плоскость и прошлифовать ее до нужного размера.

Итак, если на головке блока имеется деформация или плоскость имеет прогиб, то необходимо ее отшлифовать. Делается эта операция на специальном плоскошлифовальном станке. Обычно, автомастера рекомендуют не убирать более 10 мм толщины. Рассмотрим возможные варианты шлифовки ГБЦ по размерности:

- Ремонт 1 – 1-2,5 мм;

- Ремонт 2 – 2,5-5 мм;

- Ремонт 3 – 5-7,5 мм;

- Ремонт 4 – 10 мм – максимально допустимое значение для шлифовки ГБУ ВАЗ 2112.

Процесс шлифовки поверхности ГБЦ

Примечание! Если убрать толщину плоскости более 10 мм, то это может привести к неверной работе механизма ГРМ, потери мощности и увеличению расхода ГСМ.

Аргонная сварка

Аргонная сварка – это сварочные работы, которые проводятся по алюминию. Для этого используется специальный газ – аргон. Так, для устранения трещин и заваривания дефектов посадочных мест седел клапанов требуется их заварить, а после этого провести фрезерные работы на специальном оборудовании.

Процесс восстановления трещин в ГБЦ при помощи аргонной сварки

Шлифовка

После того, как проведенные работы по сварке и фрезерованию необходимо довести поверхность до готовности. Для этого головку блока цилиндров размещают на специальном стенде, где проводится полировка поверхность при помощи специальной пасты производства АБРО или ее аналогов. Это необходимо для того, чтобы поверхность не имела шероховатостей. Когда эта процедура закончена, необходимо еще раз провести мойку детали от металлической стружки и остатков рабочего материала.

Сборка

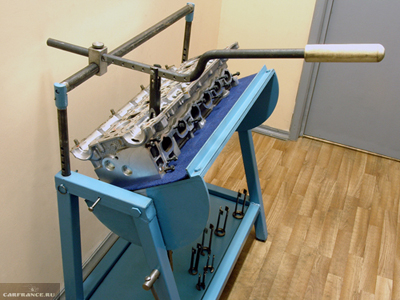

Сборку ГБЦ лучше всего проводить на специальном стенде

Когда головка блока обработана и помыта можно приступить непосредственно к ее сборке. Но, перед этим нужно провести приготовительные работы. Рассмотрим все этапы сборки последовательно:

- Корпус ГБЦ устанавливается в специальную печь для нагревания.

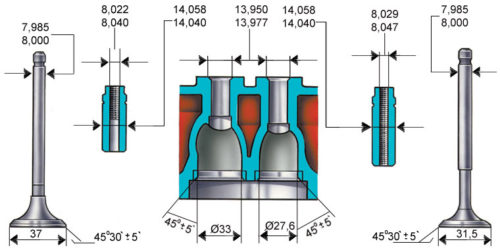

- Тем временем проводятся замеры посадочного места клапана к седлу, разворачиваются направляющие втулки.

- Когда ГБЦ нагрелась, ее достают с печи. На горячую, устанавливают седла клапанов.

Установка седел клапанов

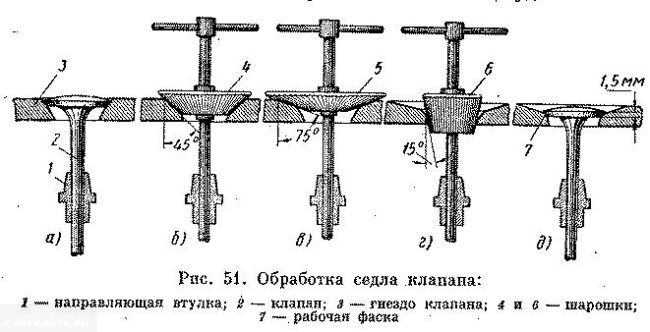

На специальном стенде проходит обработка фаски клапана

Этапы процесса шорошки седла клапана

Процесс притирки клапанов

Вывод

Таким образом, проводится капитальный ремонт головки блока цилиндров 16-клапанного двигателя ВАЗ 2112. Этот процесс на автосервисе займет 1-2 дня, а вот у себя в гараже автолюбитель может потратить времени намного больше, поскольку скажется нехватка инструмента. Так, рекомендуется проводить ремонт ГБЦ на автосервисах, где все сделает намного быстрее и качественнее. Конечно, это ударит по карману, поскольку качественный и капитальный ремонт этот детали будет стоить в среднем около 7000-10000 руб. вместе с запасными частями.

Ремонт головки цилиндров и клапанного механизма

Ремонт головки цилиндров и клапанного механизма Chevrolet Captiva

Детали головки цилиндров и клапанного механизма

Разборка

Внимание! Убедитесь, что тарелки клапанов не будут ни с чем контактировать во время следующей операции, чтобы избежать искривления или повреждения.

1. Снять головку цилиндров в сборе. См. «Блок головки цилиндров». 2. С помощью правильно подобранного по размеру глубокого патрона (1) и пластикового молотка (2) легкими ударами обстучать фиксатор пружины клапана, чтобы ослабить сухари клапана.

Сжатые пружины клапанов (1) обладают высоким напряжением по отношению к устройству сжатия пружины клапана (2). Пружины клапанов, которые неправильно сжимаются устройством сжатия пружины клапана или освобождаются из него, могут выскочить из устройства сжатия пружины клапана со значительной силой. Проявляйте осторожности при сжатии или освобождении пружины клапана устройством сжатия пружины клапана и при снятии или установке шпонок штока клапана. Несоблюдение осторожности может привести к травмам.

Внимание! Не сжимайте пружину клапана до менее 24,0 мм. Контакт между фиксатором пружины клапана и сальником штока клапана может привести к потенциальному повреждению сальника штока клапана.

3. Сожмите пружину клапана (1) с помощью устройства сжатия пружины клапана, инструмент №. J-8062 (2), и адаптера, инструмент №. EN-46119.

4. Снимите сухари клапана с помощью инструмента EN-46117 (1). 5. Снимите устройство сжатия пружины клапана (2) и адаптер (3).

6. Снимите фиксатор пружины клапана (1). 7. Снимите пружину клапана (2).

8. Снимите клапаны (1).

Внимание! Никогда повторно не используйте сальник штока клапана.

9. Снимите сальник штока клапана с помощью инструмента № EN-46116 и выбросьте в отходы. 10. Повторите эти операции для оставшихся клапанов.

11. Удалите расширительные пробки (1) масляной магистрали головки цилиндров.

12. Выверните резьбовые пробки (1) охлаждающей жидкости головки цилиндров.

Очистить

Внимание! В процессе очистки не следует использовать проволочные щетки и стальные скребки из-за алюминиевого сплава в конструкции головки цилиндров, так как можно повредить уплотняемые поверхности. В качестве альтернативы используйте деревянный или пластиковый скребок.

1. Удалите старый герметик для резьбы, прокладочный материал и герметик обычным пластиковым или деревянным скребком. 2. Очистите все поверхности головки цилиндров не вызывающим ржавления растворителем. 3. Продуйте сжатым воздухом все масляные магистрали. 4. Удалите весь нагар из камер сгорания. 5. Очистите все карманы толкателей от отложений и налета.

Проверка

Осмотр

3. Проверьте головку цилиндров на наличие следующих условий:

- трещины, повреждения или выкрашивание поверхности в камерах сгорания;

- грязь в масляных магистралях. Продолжайте очистку магистралей до тех пор, пока не будет удалена вся грязь;

- утечки охлаждающей жидкости или повреждение уплотняемой поверхности верхней лицевой плоскости. При наличии утечек охлаждающей жидкости измерьте деформацию поверхности;

- неровности или любые другие дефекты, которые могли бы снизить уплотняющие свойства новой прокладки натяжителя цепи вторичного распределительного вала. Замените головку цилиндров. Не подвергайте механической обработке опорные шейки распределительного вала.

- повреждения любой поверхности прокладки;

- повреждение резьбовых отверстий какого-либо из болтов;

- сгоревшие или эродированные зоны в камере сгорания;

- трещины на впускных каналах и в камерах сгорания;

- внешние трещины в протоках воды;

- ограничения во впускных или выпускных протоках;

- ограничения протоков системы охлаждения;

- ржавые, поврежденные или негерметичные заглушки.

4. Если на головке цилиндров обнаружены трещины или повреждения, ее необходимо заменить. Не рекомендуется проводить на головке цилиндров сварочные работы или заделывать повреждения. 5. Проверьте запорные клапаны (1) подачи масла в привод изменения положения распределительного вала и убедитесь, что они правильно расположены в головке цилиндров. Запорный клапан подачи масла в привод изменения положения распределительного вала должен быть утоплен на 2 мм ниже поверхности верхней плоскости (A) головки цилиндров.

6. Поврежденные, забитые или засоренные запорные клапаны (1) можно заменить с помощью приспособления для снятия и установки запорного шарикового клапана привода изменения положения распределительного вала, инструмент № EN-46122.

Измерение головки цилиндров

Соосность шейки распределительного вала

Проверка плоскостности верхней поверхности

Измерение направляющей втулки клапана

Проверка и измерение пружины клапана

Проверка

Измерение

Внимание! Не используйте регулировочные прокладки для увеличения нагрузки пружины. Применение регулировочных прокладок может привести к тому, что пружина клапана будет достигать нижнего предела до того, как кулачок распределительного вала достигнет пика подъема.

2. Если обнаружено снижение нагрузки пружины клапана, замените пружины клапанов.

Притирка клапана и седла

Внимание! Не применяйте проволочную щетку ни на каких частях штока клапана. Шток клапана хромируется для обеспечения повышенных характеристик износостойкости. Очистка штока проволочной щеткой могла бы удалить хромирование.

1. Для очистки нароста нагара с тарелки клапана используйте мягкую щетинную щетку. 2. Клапан тщательно очистите растворителем и вытрите насухо. Осмотр клапана1. Проверить, нет ли повреждений клапана от головки до упора следующим образом.

- Нет ли выкрашивания поверхности в области седла клапана (1)

- Правильной ли формы кромка клапана (2)

- Нет ли загиба в штоке клапана (3)

- Нет ли выкрашивания поверхности или чрезмерного износа в штоке (4)

- Не износились ли канавки шпонки клапана (5), и

- Не износился ли упор клапана (6).

2. Заменить клапан, если появился какой-либо из этих признаков.

Измерение ширины седла клапана 1. Измерьте ширину седла клапана (1) в головке цилиндров с помощью линейки (2).

2. Измерьте ширину седла на рабочей поверхности клапана (1) с помощью соответствующей линейки.

Внимание! Контактная поверхность седла должна, по крайней мере, на 0,5 мм отстоять от наружного диаметра (кромки) клапана. Если контактная поверхность располагается слишком близко к кромке, седло следует восстановить, чтобы отодвинуть контактную поверхность от кромки.

3. Если ширина седла приемлема, проверьте цилиндричность седла клапана. 4. Если ширина седла неприемлема, притрите седло клапана, чтобы ширина снова соответствовала техническим требованиям. Правильная ширина седла клапана важна для обеспечения достаточной теплоотдачи клапана. Измерение цилиндричности седла клапана 1. Измерьте цилиндричность седла клапана с помощью индикатора с круговой шкалой, прикрепив его к конусному центрирующему устройству, установленному в направляющей втулке. При установке в направляющую втулку центрирующее устройство должно иметь легкий изгиб.

Внимание! Должно использоваться центрирующее устройство правильного размера. Не применяйте центрирующие устройства с регулируемым диаметром. Регулируемые центрирующие устройства могут повредить направляющую втулку клапана.

2. Если цилиндричность седла клапана превышает технические характеристики, притрите клапан и седло клапана. 3. При использовании новых клапанов цилиндричность седла клапана должна быть в пределах 0,05 мм.

Измерение кромки клапана 1. Измерьте кромку клапана с помощью соответствующей линейки. 2. Если кромки клапанов выходят за рамки технических характеристик, замените клапаны. 3. Если кромки клапана соответствуют техническим характеристикам и не требуют перешлифовки, проверьте соосность седла клапана.

Измерение соосности клапана к седлу Проверка соосности клапана к седлу определяет правильность уплотнения клапана и седла. Измерьте рабочую поверхность клапана и седло клапана, чтобы убедиться в правильности уплотнения клапана. 1. Слегка покройте рабочую поверхность клапана синим красителем (3). 2. Установите клапан в головку цилиндров. 3. Поверните клапан в седле с достаточным нажимом, чтобы стерся краситель. 4. Извлеките клапан из головки цилиндров. 5. Если рабочая поверхность клапана является концентрической, обеспечивая правильное уплотнение, относительно штока клапана, то по всему периметру поверхности (2) будет сделана непрерывная отметка (1).

Внимание! Стершаяся отметка должна находиться, по крайней мере, на расстоянии 0,5 мм от кромки клапана. Если отметка находится слишком близко к кромке, седло требуется восстановить, чтобы контактная поверхность отодвинулась от кромки.

6. Если рабочая поверхность не является концентрической относительно штока, то отметка не будет непрерывной по всему периметру рабочей поверхности клапана. Клапан следует перешлифовать или заменить, а седло требуется восстановить.

Порядок восстановления клапана и седла Если ширина, цилиндричность или соосность седел клапана выходит за рамки технических характеристик, притрите седла, чтобы гарантировать правильность теплоотдачи и предотвратить нарост нагара на седлах. Если требуется восстановление седла клапана, перешлифуйте рабочую поверхность клапана кроме тех случаев, когда используется новый клапан. 1. Притрите седла клапана (2) под правильным углом в соответствии с техническими требованиями. 2. Используя технические характеристики правильных углов, притрите седло клапана (1) и придайте ему профиль, чтобы посадочная поверхность клапана (2) правильно располагалась относительно клапана. 3. Используя технические характеристики правильных углов, притрите и обточите седло клапана (3), чтобы уменьшить ширину седла клапана до рамок технических характеристик. 4. Если используется родной клапан, притрите его в соответствии с техническими характеристиками. Измерьте кромку клапана после притирки еще раз. Замените клапан, если кромка выходит за рамки технических характеристик. Новые клапаны не требуют притирки. 5. Притирая клапаны и седла, стачивайте как можно меньше материала. Срезание седла клапана приводит к снижению силы пружины клапана. 6. Установите клапан в головку цилиндров.

Внимание! При использовании перешлифованных клапанов доводите клапаны в седла притирочным составом тонкого помола. После операций перешлифовки и притирки восстановленные поверхности должны стать гладкими и правильными, чтобы требовалось как можно меньше доводки. Чрезмерная доводка приводит к образованию канавок на рабочей поверхности клапана, что будет мешать надежной посадке при нагреве.

Примечание: Перед окончательной сборкой очистите клапан и седло растворителем и сжатым воздухом от всего оставшегося состава для доводки. При установке новых клапанов никогда не применяйте доводку клапанов.

7. После достижения правильной ширины седла клапана в головке цилиндров измерьте высоту штока клапана. 8. Если высота штока клапана приемлема, проверьте соосность седел.

Порядок измерения высоты штока клапана

Внимание! Чтобы определить значение высоты штока клапана, измерьте расстояние от седла пружины клапана до фиксатора пружины клапана.

1. Установите клапан в направляющую втулку клапана. 2. Убедитесь, что клапан сел в седло клапана. 3. Установите сальник штока клапана. 4. Установите фиксатор пружины клапана и шпонки штока клапана. 5. Измерьте расстояние (1) от головки цилиндров до нижней части фиксатора пружины клапана. 6. Если оно превышает максимальную высоту, указанную в технических характеристиках, следует установить новый клапан и повторно измерить высоту штока клапана.

Внимание! Не затачивайте упор штока клапана. Упор клапана подвергся закалке, а заточка упора уничтожит закаленную поверхность, что приведет к преждевременному износу и возможному повреждению двигателя. Не используйте шайбы для регулировки высоты штока клапана. Применение регулировочных шайб приведет к тому, что пружина клапана будет достигать нижнего предела до того, как кулачок распределительного вала достигнет пика подъема.

7. Если высота штока клапана все еще превышает максимальную высоту, определенную в технических характеристиках, головку цилиндров требуется заменить.

Сборка

2. Установите расширительные пробки (1) масляной магистрали головки цилиндров.

Внимание! Никогда повторно не используйте сальник штока клапана. При сборке головки цилиндров всегда используйте новые уплотнения.

3. Посадите сальники штоков клапанов на направляющие втулки, используя инструмент №. EN-46116 (1).

Внимание! Во время установки силу следует применять только к поверхности сальника штока клапана, контактирующей с пружиной клапана.

4. Используя инструмент №. EN-46116, вдавливайте и вкручивайте сальник штока клапана в исходное положение на направляющей втулке клапана до тех пор, пока уплотнение определенно не захватит направляющую втулку. 5. Смажьте шток клапана и внутренний диаметр направляющей втулки клапана чистым моторным маслом.

Внимание! При установке клапана (1) сальник штока клапана не должен отделяться от направляющей втулки клапана.

6. Вставьте клапан в направляющую втулку клапана, пока он не упрется в седло клапана.

7. Поместите пружину клапана (2) в опорную чашку пружины (1). 8. Положите фиксатор пружины клапана на пружину клапана.

Сжатые пружины клапанов (1) обладают высоким напряжением по отношению к устройству сжатия пружины клапана (2). Пружины клапанов, которые неправильно сжимаются устройством сжатия пружины клапана или освобождаются из него, могут выскочить из устройства сжатия пружины клапана со значительной силой. Проявляйте осторожности при сжатии или освобождении пружины клапана устройством сжатия пружины клапана и при снятии или установке шпонок штока клапана. Несоблюдение осторожности может привести к травмам.

Внимание! Не сжимайте пружину клапана до менее 24,0 мм. Контакт между фиксатором пружины клапана и сальником штока клапана может привести к потенциальному повреждению сальника штока клапана.

9. Сожмите пружину клапана с помощью устройства сжатия пружины клапана, инструмент №. J-8062, и адаптера, инструмент №. EN-46119.

Внимание! Убедитесь в правильности расположения сухарей клапана (1) в инструменте №. EN-46117 (2). Сухари клапана должны устанавливаться коническим концом в направлении к уплотнению штока клапана.

10. Сжав пружину, установите сухари клапана в инструмент №. EN 46117.

11. Установите сухари в исходное положение, вдавив инструмент (1) вниз, и ослабив напряжение устройства сжатия пружины клапана (2). 12. Убедитесь в правильности установки сухарей клапана, положив ветошь поверх упора клапана и постучав по нему легкими ударами молотка без отскока. Сухари клапана и пружина должны остаться на месте.

Видео про «Ремонт головки цилиндров и клапанного механизма» для Chevrolet Captiva

установка гбц шевроле авео f16d4CHEVROLET LANOS ремонт гбц после обрыва ремня грм

Технология установки прокладки клапанной крышки Elring