Как ремонтируют форсунки?

Ремонт распылителей форсунки предусматривает контроль их деталей, механическую обработку игл, наращивание их цилиндрической поверхности, механическую обработку корпусов, притирку торцевых поверхностей, комплектовку и взаимную притирку деталей. В процессе контроля проверяют состояние направляющих и конусных поверхностей, которые должны быть гладкими и чистыми. Состояние сопловых отверстий корпуса или соплового наконечника проверяют при помощи лупы или по расходу воздуха на ротаметре. Детали с чрезмерным износом кромок отверстий бракуют.

В результате контроля распылители делят на две группы. К первой группе относят детали, требующие только притирки, а ко второй — механической обработки или перекомплектовки. Механическую обработку игл начинают с предварительной притирки цилиндрических поверхностей; ее ведут чугунным разрезным притиром, закрепляемым на шпинделе доводочной бабки, с помощью тонкой пасты. Среднюю пасту применяют при наличии глубоких рисок и царапин. Обработанную поверхность иглы используют в качестве базы при обработке конуса, который шлифуют на специальном станке шлифовальным кругом. Угол конуса можно проверить оптическим проектором, измерительным микроскопом или шаблоном. Чистовую обработку цилиндрической поверхности в ряде случаев производят обкаткой. После обработки иглы сортируют по диаметру по группам (обычно с разностью диаметров в 2 мкм). Наращивание цилиндрической поверхности игл часто производят электролитическим хромированием или химическим никелированием.

Обработку корпуса распылителя начинают с притирки направляющего отверстия чугунным разрезным притиром. Притир насаживают на конусную оправку, зажимаемую в цанге доводочной бабки. Конусную фаску корпуса притирают также чугунным притиром в форме наконечника. Кроме вращения оправки притира производят перемещение корпуса вдоль оправки. Для обеспечения малого зазора между корпусом распылителя и оправкой применяют набор оправок с диаметрами от 0,01 до 0,002 мм.

Корпуса распылителей обычно притирают по иглам. Для упрощения и ускорения подбора детали предварительно сортируют по возрастающим размерам. Взаимную притирку ведут с пастой из окиси алюминия. Притирку цилиндрических поверхностей производят до тех пор, пока игла не будет плавно перемещаться в корпусе. Затем притирают конусы, для чего поверхность конуса иглы смазывают тонкой пастой, а цилиндрическую поверхность — маслом. Когда на конусной поверхности иглы образуется поясок шириной до 0,4— 0,5 мм, притирка считается законченной.

Герметичность конуса распылителя проверяют на стенде, применяемом для испытания форсунок. При этом не допускается протекание топлива в сопловые отверстия при равномерном повышении давления в системе стенда до определенного значения. Чтобы определить плотность направляющих поверхностей, пружину форсунки затягивают с расчетом на давление, в два раза превышающее давление подъема иглы, и отсчитывают время падения давления. Если оно меньше требуемого, то пару направляют на перекомплектовку.

Распылители форсунок разделяют на несколько групп в зависимости от расхода воздуха через них при испытании на ротаметре. На один дизель ставят форсунки с распылителями только одной группы.

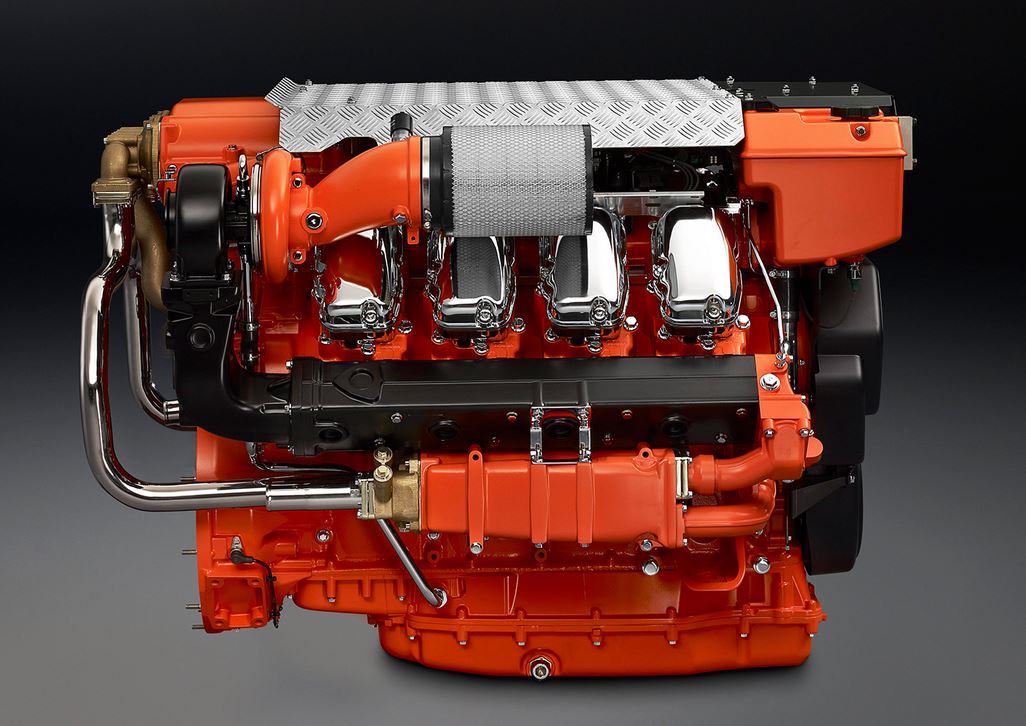

Ремонт форсунок для судовых двигателей

Проверка и регулировка форсунок в двигателе

Форсунки проверяют на герметичность, качество распыла топлива, давление открытия иглы. Последняя величина регулируется. В процессе длительной эксплуатации форсунок ухудшается их плотность, качество распыла и снижается давление открытия иглы.

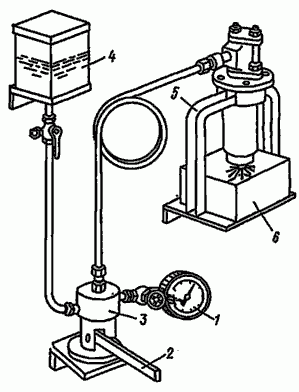

Проверку и регулировку форсунок удобнее всего производить на специальном испытательном стенде (рис. 211), состоящем из насоса 4;\ контрольного манометра 2; вентиля 3, отключающего манометр; бачка с топливом 1; прозрачного колпака 6 и рычага для прокачки 5.

Форсунка 7 соединяется с нагнетательной магистралью насоса.

Сначала обычно проверяют давление открытия иглы. Для этого при установке рейки насоса на полную подачу медленно повышают давление, чтобы заметить по манометру давление, при котором начнется впрыск топлива через форсунку. Если давление отличается от величины, рекомендованной инструкцией, то, изменяя затяжку пружины форсунки, восстанавливают нормальное давление открытия иглы.

Проверка герметичности форсунки состоит в том, что, создав насосом контрольное давление несколько меньшее, чем давление открытия иглы, при неподвижном рычаге 5 замечают время, в течение которого давление по манометру снизится на 50 или 100 кГ/см 3 .

Норма времени, соответствующая удовлетворительной плотности форсунки, устанавливается опытным путем.

Для проверки качества распыла топлива отключают манометр 2 вентилем 3 и, резко прокачивая насос, производят впрыск топлива. При этом наблюдают, через все ли сопловые отверстия идет впрыск, нет ли струйного вытекания топлива, какова тонкость тумана, образованного впрыском, и нет ли подтекания топлива из форсунки после впрыска.

Иногда качество распыла проверяют, устанавливая лист белой бумаги на пути движения распыливаемого топлива.

Дефектные форсунки разбирают, прочищают специальной иглой сопловые отверстия, промывают в чистом топливе и осматривают детали. Поврежденные или изношенные детали заменяют.

При отсутствии специального стенда для испытания форсунок их можно проверить с помощью любого исправного топливного насоса, в том числе и насосов, установленных на дизеле. Для этого необходимо иметь контрольный манометр на 300 кГ/см 2 и тройииковую трубку, позволяющую соединить насос с манометром и проверяемой форсункой. Методика проверки форсунок при этом та же.

При отсутствии подходящего манометра давление открытия иглы фор-, еунки можно проверить и отрегулировать с помощью максиметра или эталонной форсунки и тройниковой трубки (рис. 212).

В качестве эталонной форсунки используется исправная запасная форсунка, давление открытия иглы которой правильно отрегулировано.

Соединив с насосом эталонную 1 и проверяемую форсунку 2, медленно повышают давление топлива перед ними, наблюдая за временем начала впрыска обеими форсунками. Если впрыск начинается одновременно обеими форсунками, то давление открытия иглы в проверяемой форсунке установлено правильно .

Ремонт форсунок для судовых двигателей

Неисправности форсунок судовых дизелей, нагнетательных топливопроводов и их причины

Неисправности форсунок и их распылителей составляют главную долю общего числа отказов элементов ТА и являются первой причиной остановок двигателя.

Неисправности форсунок и их распылителей нетрудно обнаружить во время работы двигателя. Их признаками чаще всего служат появление дымного выхлопа на частичных нагрузках, падение мощности двигателя, стуки и повышение температуры отработанных газов.

Основные эксплуатационные неисправности форсунок можно разбить на две категории.

1. Неисправности, происходящие вследствие применения некачественного загрязненного топлива. К ним относятся износы седла, иглы и уплотняющие конуса иглы, сопловых отверстий, поверхностей иглы и корпуса распылителя. Применение загрязненного топлива нарушает качество распыливания, а это, в свою очередь, приводит к перегреву форсунки, сопровождающемуся заеданиями иглы, а иногда и оплавлению металла сопла.

2. Неисправности, происходящие вследствие неправильной сборки топливной аппаратуры или неправильного ее монтажа на двигателе. В результате этого, появляются неплотности в соединительных деталях, перекосы, защемления иглы распылителя, закупорка топливоподводящих каналов и т.п.

В результате эксплуатационных неполадок форсунка теряет свои качества: нарушается четкость отсечки топлива, появляется подтекание, нарушаются герметичность и угол распыливания топлива, равномерное распределение топлива в камере сгорания, полностью прекращается впрыск топлива и т.д.

Основные неисправности форсунок: нарушение герметичности запирающего конуса распылителя; зависание и износ игл распылителей; падение давления начала впрыскивания; закоксовывание и износ распыливающих отверстий распылителя; ухудшение качества распыливания топлива. Статистические данные по отказам показывают, что форсунки выходят из строя, в основном, в результате потери герметичности запирающего конуса распылителя и заклинивания игл в направляющих. Зависание игл присуще, главным образом, распылителям с низким качеством изготовления и происходит, как правило, в начальный период работы (до 300-500 ч).

Нормативная периодичность обслуживания форсунок неодинакова для различных дизелей и колеблется от 500 до 5000 ч. В эксплуатации фактические сроки профилактики форсунок различны для одних и тех же дизелей. Средняя продолжительность работы форсунок от одного профилактического обслуживания до другого 500-1000 ч для МОД, 500-2000 ч для СОД и ВОД. Средняя наработка на отказ для форсунок составляет 830-4000 4.

Ресурс распылителей для различных дизелей колеблется в широких пределах: для малооборотных дизелей в среднем 10000-12000 ч; для среднеоборотных 5000-8000 ч.

Нарушение герметичности запорного конуса распылителя судовых дизелей

Нарушение герметичности запорного конуса распылителя ведет к подтеканию топлива после окончания впрыскивания и закоксовыванию распыливающих сопловых отверстий распылителя. Работа форсунки с негерметичными распылителями в первый период работы, как правило, не оказывает отрицательного влияния на процесс впрыскивания, а, следовательно, и на показатели рабочего процесса дизеля. Однако, после нескольких сотен или тысяч часов работы, в зависимости от герметичности распылителя, форсировки дизеля и сорта применяемого топлива, на наружной поверхности распылителя в районе распыливающих отверстий и в канале ниже запирающего конуса откладываются продукты неполного сгорания топлива, которые, постепенно увеличиваясь, искажают направление струй топлива и ухудшают качество распыливания. Значительные нарушения герметичности могут привести к разжижению масла дизеля топливом. Такая неисправность возникает вследствие ряда причин, к которым относятся: гидроабразивное воздействие топлива в период впрыскивания, образование выбоин и местного наклепа на уплотнительных поясках иглы и корпуса распылителя при посадке иглы на седло из-за наличия посторонних частиц в топливе, усталостные разрушения вследствие динамического воздействия иглы на седло при ее посадке, качество выполнения конусного соединения.

Ресурс распылителей зависит от методов контроля их герметичности в эксплуатации, которые основываются на рекомендациях инструкции по обслуживанию. При обслуживании необходимо учитывать, что при сборке форсунки и ее установке на дизель имеют место упругие деформации элементов распылителя, и, игла после каждой переборки, прирабатывается вновь. Поэтому, без необходимости, оцениваемой по показателям рабочего процесса дизеля (мощности, расходу топлива, температуре отработанных газов, давлению сгорания, дымности выпуска), снимать форсунки для проверки их состояния не следует. Кроме того, нередко распылители с незначительными повреждениями с течением времени имеют лучшие показатели герметичности вследствие приработки.

Наиболее распространенным дефектом форсунок является подтекание топлива. При подтекании топлива, на конце сопла распылителя до или после впрыска — появляется капля топлива. Эти не распыляемые капли образуют нагар как на самой форсунке, так и в других частях камеры

сгорания. Если подтекание усилится, то это может вызвать образование больших «наростов» нагара вокруг сопловых отверстий, нарушающих правильность распыливания. На рис. 4.17 приведена фотография сопловых наконечников распылителей форсунок с плотными твердыми отложениями скоксо-вавшегося топлива, что вызывает деформацию (искривление) иглы распылителя, она теряет подвижность, и рас-пыливание топлива происходит ненормально.

Следует учесть, что форсунка подтекает и при зависании иглы, а также при попадании под конус иглы механических частиц и нагара.

Применение тяжелого топлива при высокой температуре распылителя, приводит к образованию вокруг сопловых отверстий — раструбов, состоящих из кокса и других продуктов неполного сгорания (рис. 4.18). Эти коксовые образования также нарушают распыливание и сгорание топлива. Интенсивность закоксовывания сопловых отверстий, непосредственно связана с коксовым числом топлива. Поскольку остаточное топливо часто содержит значительное количество асфальтосмолистых соединений и кокса и, кроме того, подогревается для понижения вязкости до высоких температур, то при его использовании нередко наблюдается образование на соплах распылителей коксовых раструбов.

За коксов ывание распыливающих отверстий распылителя возникает вследствие негерметичности запирающих конусов и длительного протекания конечной фазы подачи топлива; а также, в результате воздействия газов, нагретых до высокой температуры на топливо, часть которого остается в распылителе между запирающим конусом и распыливающими отверстиями после окончания впрыскивания. Закоксовывание происходит, когда давление топлива в распылителе после окончания впрыскивания, ниже давления газов в цилиндре дизеля, и последние проникают в карман корпуса распылителя.

При неплотности запорного конуса иглы, создаются условия для коксования топлива в канале под иглой, в сопловых отверстиях и на наружной поверхности распылителя. Возникает перегрев, сопровождающийся усилением нагарообразования. В итоге возможны зависание иглы, растрескивание распылителя, закупорка сопловых отверстий или их усиленный износ.

Проверка форсунок

Герметичность цилиндрической уплотняющей поверхности и плотность посадки иглы проверяют на прессе, схема которого приведена на рис. 6. Топливо из бака 4 поступает к одноплунжерному насосу 3, приводимому в действие рукояткой 2. Форсунка укреплена в штативе 5. Впрыск топлива осуществляется в бак 6. Давление, развиваемое насосом, контролируется манометром 1.

Стенд для испытаний форсунки (рис.6)

Испытание плотности пары игла — направляющая подобно испытанию плунжерной пары. Но иглу следует нагрузить затяжной пружиной несколько больше, чтобы р1 превысило рекомендуемое давление впрыска для этого типа форсунки на 10-15 МПа.

При перепаде давлений Δр = p1 ÷ p2 (2-5 МПа) нормальная плотность пары, т. е. время падения давления, соответствует 7-30 с. Плотность комплекта форсунок для дизеля указывают в правилах технической эксплуатации. Разница в показателе плотности не должна превышать ± 25 % его средней величины.

Испытания форсунки в сборе на прессе позволяют визуально оценить качество распыливания и плотность посадки иглы. Форсунку закрепляют в штативе, присоединяют трубку и прокачиванием удаляют воздух. Далее, прокачивая форсунку и регулируя натяжение пружины, устанавливают рекомендуемое давление распыливания. Перед контрольным впрыском тщательно обтирают кончик сопла.

Затем медленно нажимают на рукоятку пресса, наблюдая за манометром и за кончиком сопла: сопло должно быть сухим до момента подъема иглы, при котором манометр покажет давление распыливания. После впрыска вновь вытирают кончик сопла: в посследующий момент, если игла садится плотно, сопло должно быть сухим. При обнаружении подтекания иглу в первую очередь необходимо промыть, а затем, если подтекание продолжается, притереть к уплотняющей поверхности.