«Запорожец»: 230 практических советов по самостоятельному ремонту и профилактике (стр. 1 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 |

«Запорожец»: 230 практических советов по самостоятельному ремонту и профилактике

3 33. — Чебоксары: Чув. кн. изд-во, 1993. — 200 с.

С Вашей машиной что-то случилось. Стал останавливаться двигатель при работе на холостом ходу. Стучат клапаны или «заедает» рычаг переключателя указателей поворота. «Как самим отрегулировать или отремонтировать неисправности в автомобиле?» На эти и многие другие вопросы ответит наша книга. Опытные мастера дадут практические советы по эксплуатации, ремонту и сохранности Вашего автомобиля. Все советы, рекомендации, способы проверены на практике.

Книга богато иллюстрирована.

-46 без обьявл.-93

©Чувашское книжное издательство, 1993.

I. ДВИГАТЕЛЬ И ЕГО ЧАСТИ

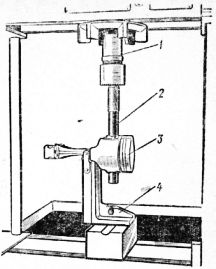

Приспособление для демонтажа двигателя

Двигатель с «Запорожца» 966-й или 968-й модели можно снять простым способом.

Работаем вдвоем. На две колонки, составленные из пригнанных одна к другой коротких досок (25—30 см), кладем доску-рычаг (толщиной 4—5 см, шириной 22—25 см, длиной 230—250 см) так, чтобы она плотно упиралась в картер двигателя (см. рисунок). Проверив еще раз, отсоединено ли все как надо от двигателя, нажимаем на свободный конец доски и поднимаем немного мотор. Отворачиваем освободившиеся болты, крепящие кронштейны двигателя к кузову (по два с каждой стороны), снимаем с передней опорной колонки верхнюю доску, после чего опускаем на оставшиеся доски этой колонки конец рычага с двигателем. Затем опять поднимаем рычаг и снимаем верхнюю доску с задней опорной колонки. Так, поочередно уменьшая высоту колонок, мы постепенно опускаем двигатель, и в итоге он окажется на длинной доске, лежащей на полу (на земле). Теперь надо приподнять заднюю часть автомобиля и вытащить двигатель по этой доске. Если при удалении последних коротких досок из опорных колонок подложить под доску-рычаг обрезки труб или круглых палок, то мотор вместе с доской легко будет выкатить из-под машины.

1 — передняя опорная колонка; 2 — задняя опорная колонка; 3 — двига-гель; 4 — доска-рычаг

Камера-подъемник для демонтажа двигателя

При демонтаже двигателя его надо вначале приподнять, чтобы отвернуть болты крепления, а затем опустить на землю. Обычно это делают с помощью талей, лебедки, рычагов и т. п. Можно также использовать в качестве подъемника камеру (без золотника) от большой шины. Ее кладут под двигатель на лист жести или фанеры, подсоединяют шланг шинного насоса, накрывают листом 5-миллиметровой фанеры размером 1х1 м. Затем камеру накачивают, и она приподнимает двигатель.

После отсоединения двигателя от кузова шланг снимают с насоса (поскольку вентиль камеры недоступен), воздух из камеры выходит по шлангу, и двигатель опускается. Этот способ хорош и тем, что позволяет демонтировать двигатель в полевых условиях.

Разъемный кожух

Одна из причин, вызывающих перегрев двигателя у «Запорожца», — загрязнение наружных поверхностей цилиндров. Очистка цилиндров затруднена, поскольку для этого приходится демонтировать карбюратор, чтобы снять закрывающий их кожух. Эти трудности можно исключить, если разрезать кожух сверху, как показано на рисунке. Благодаря этой доработке каждую его часть можно теперь снимать и ставить обратно, не демонтируя карбюратор. Достаточно отвернуть четыре крепящих болта (по два на каждой половине кожуха) и отсоединить трос газа. В связи с этим крепление его оболочки можно сделать быстросъемным. Чтобы при работе двигателя, половинки кожуха не дребезжали, их стягивают при помощи замка патефонного типа, который устанавливается возле направляющего аппарата вентилятора. Такая переделка не ухудшает качества охлаждения двигателя, а очищать его становится гораздо удобнее.

1 — линия разреза; 2 — замок

Замена шатунных вкладышей коленчатого вала

Когда на «Запорожце» ЗАЗ-965 после 116 тысяч километров пробега застучал коленчатый вал, пришлось менять двигатель, так как новый вал приобрести не удалось, а ремонтных шатунных вкладышей для него не существует.

Вкладыши «Москвича-402» имеют такие же внутренний и наружный диаметры, как и у ЗАЗ-965, и только по ширине они немного больше. Надо

Место установки подшипника

Тип подшипника и его размеры (внутренний, наружный диаметр и ширина), мм

Вал генератора (обе опоры)

Шариковый радиальный однорядный (17х40х16)

Вал сцепления (передняя опора)

Роликовый, игольчатый (12х 18х 12)

Вал сцепления (задняя опора)

Шариковый радиальный однорядный (25х47х8)

Ведущий вал коробки передач (передняя опора)

Шариковый радиальный (30х62х16) однорядный

Ведущий вал коробки передач (задняя опора)

Шариковый радиальный однорядный (25х 62х17) с канавкой для установочного кольца

Ведущая шестерня главной передачи (задняя опора)

Шариковый радиальный двухрядный (25х62х28/24)

Ведущая шестерня главной передачи (передняя опора)

Ремонт двигателя мемз 966

Картер двигателя туннельного типа, отлит из магниевого сплава МЛ-5.

Средняя опора коленчатого вала разъемная, из двух половин, крепится к картеру коленчатого вала стяжным болтом.

Рекламные предложения на основе ваших интересов:

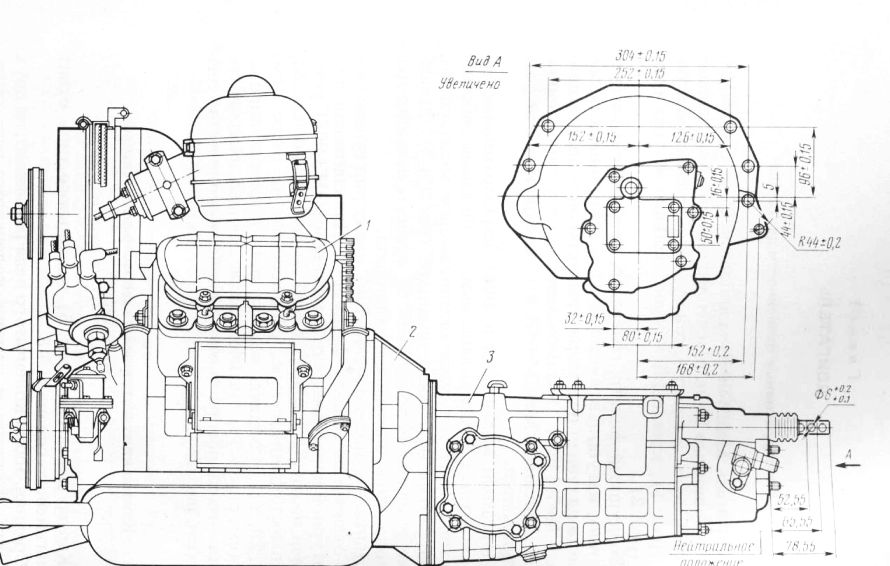

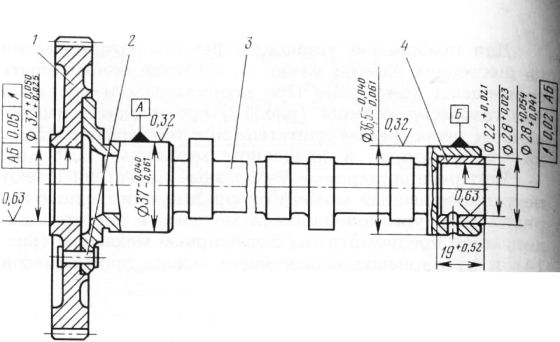

Рис. 1. Силовой агрегат модели МеМЗ-966Г: 1

1 – двигатель; 2 – сцепление; 3 – коробка передач

Передний и задний коренные подшипники коленчатого вала неразъемные. Задний запрессован непосредственно в стенку картера и фиксируется стопором, а передний — в переднюю опору 8 и фиксируется штифтом. Коренные подшипники коленчатого вала изготовлены из специального алюминиевого сплава.

Цилиндры с оребренной наружной поверхностью отлиты из чугуна, взаимозаменяемы. Диаметр цилиндра 72+0,02 мм. Для обеспечения монтажного зазора между поршнем и цилиндром в пределах 0,05…0,07 мм цилиндры по диаметру сортируются на три размерные группы.

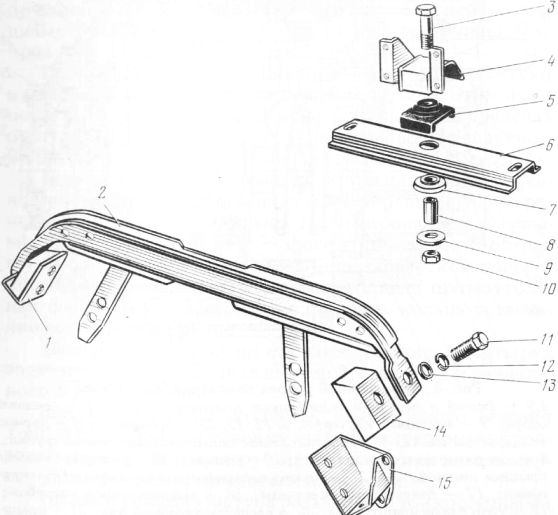

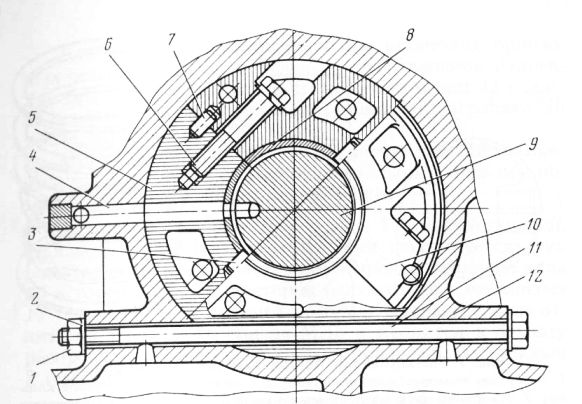

Рис. 2. Подвеска силового агрегата:

1 – левый кронштейн; 2 – передняя поперечина; 3, 11 – болты; 4 -кронштейн; 5,14 – подушки; 6 – задняя поперечина; 7 — нижняя подушка; 8 – втулка; 9, 12, 13 – шайбы; 10 – гайка; 15 – правый кронштейн

Рис. 3. Продольный разрез двигателя МеМЗ-966Г:

1,9 — задний и передний подшипники коленчатого вала; 2 — средняя опора; 3 — масляный картер; 4, 6, 13, 15, 25 — прокладки; 5 — датчик температуры масла; 7 — уплотнительное кольцо маслоприемной трубки; 8 — опора переднего подшипника; 10 — манжета; 11 — резиновое кольцо крышки центрифуги; 12 — крышка центрифуги; 14 — гайка; 16 — храповик; 17 — балансирный механизм; 18 — маслозаливной патрубок; 19 — упор балансирного вала; 20 — распределительный вал; 21 — крышка распределительных шестерен; 22 — впускная труба; 23 — уплотнитель масляного радиатора; 24 — жиклер масляного радиатора; 26 — крышка балансирного вала; 27 — маховик; 28 — ведомый диск; 29 — нажимной диск с кожухом в сборе; 30, 31 — маслоотражатели; А — трубка отсоса картерных газов

Поршни изготовлены из алюминиевого сплава, луженые, имеют вогнутое днище. На головке поршня проточены канавки под поршневые кольца.

Поршни, как и цилиндры, разбиты на размерные группы. Стрелка для правильного расположения смещения оси поршневого пальца при монтаже наносится на наружной поверхности днища поршня. Направление стрелки при монтаже в сторону шестерен газораспределения для всех поршней.

По диаметру отверстия под палец поршни сортируются на четыре размерные группы.

Поршневые пальцы — стальные, плавающие, закаленные и полированные. Диаметр пальца 20 мм, длина 61 мм. От осевого перемещения пальцы фиксируются пружинными стопорными кольцами. По наружному диаметру пальцы сортируются на четыре группы.

При сборке палец, поршень и шатун комплектуют из деталей только одной размерной группы. Этим обеспечивается натяг между пальцем и поршнем в пределах от нуля до 0,005 мм и зазор между пальцем и шатуном 0,002. . .0,007 мм (при температуре 20 °С).

Поршневые кольца по три на каждом поршне, два компрессионных из специального чугуна. Верхнее компрессионное кольцо хромированное, с тупыми кромками, нижнее — фосфатированное с острыми кромками. На внутренней цилиндрической поверхности компрессионных колец выполнена прямоугольная фаска. При установке на поршень кольца устанавливаются фаской вверх.

Маслосъемное кольцо стальное, состоит из четырех элементов, двух стальных дисков, осевого и радиального расширителей.

Шатуны стальные, кованые, двутаврового сечения. В верхнюю головку шатуна запрессована бронзовая втулка. По размеру диаметра втулки шатун маркируется у головки цветовым индексом.

Нижняя головка шатуна разъемная с тонкостенными взаимозаменяемыми вкладышами. Крышка нижней головки шатуна не взаимозаменяема. При сборке крышки со стержнем шатуна цифры, указывающие номер цилиндра, должны располагаться с одной стороны. Гайки шатунных болтов затягиваются усилием 3,2…3,6 кгс-м и стопорятся.

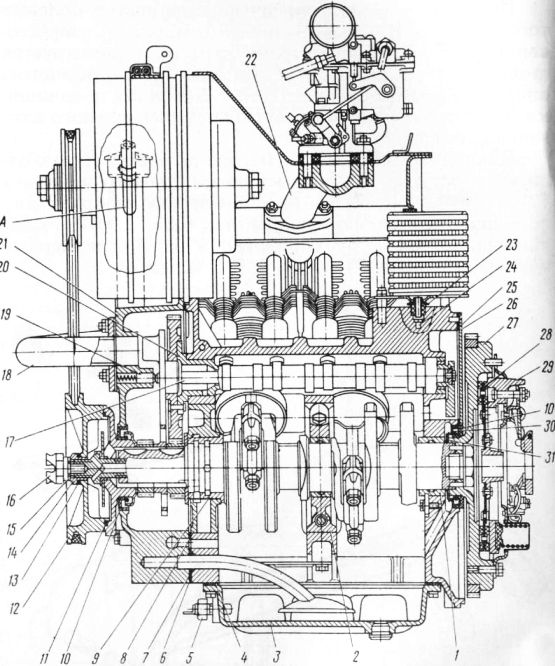

Рис. 4. Поперечный разрез

1 – картер двигателя; 2 – шатун; 3 – поршень; 4 – цилиндр; 5, 15 -6 – маслозаливная труба; 7 – направляющий аппарат с генератором щая клапан стояночной вентиляции карбюратора с воздушным фильт-катушка зажигания; 13 – прерыватель-распределитель зажигания; 14 – картер двигателя МеМЗ-966Г:

Рис. 5. Опора среднего коренного подшипника (вид со стороны носка коленчатого вала) : 1 — гайка; 2 — шайба; 3, 7 — штифты вкладыша и опоры; 4 — канал привода смазки к подшипнику; 5 – нижняя опора; б — стяжной болт; 8 — вкладыш; 9 – коленчатый вал; 10 – верхняя опора; 11 — болт крепления опоры к картеру; 12 — картер коленчатого вала

Стопорение производится стопорными гайками 5 с поворотом их на 1,5…2 грани после соприкосновения с основными.

Примечание. На ранее выпущенных двигателях стопорение гаек осуществлялось шплинтами. Для совмещения прорезей гаек с отверстиями в болтах допускается подтяжка гаек усилием не более 5,5 кгс м.

Разница в массе шатунов, установленных на двигатель, не должна превышать 10 г.

Коленчатый вал трехопорный, литой из высокопрочного чугуна. Диаметр коренных шеек 50± ±0,01 мм, шатунных 45 мм, радиус кривошипа 27,25 мм. Коленчатый вал, установленный на двигателе, сбалансирован вместе с маховиком, механизмом сцепления и корпусом центрифуги. Допустимый дисбаланс не должен превышать 15 гс-см.

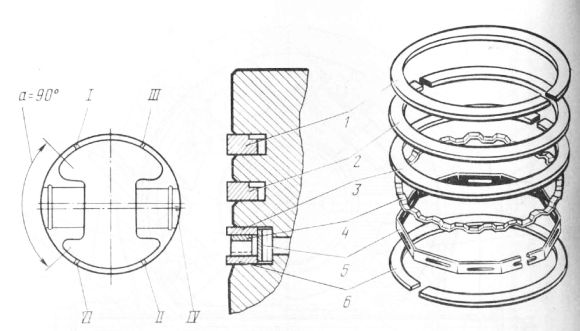

Рис. 6. Расположение поршневых колец на поршне:

1 — верхнее компрессионное кольцо; 2 — нижнее компрессионное кольцо; 3 — верхний диск маслосъемного кольца; 4 — осевой расширитель; 5 — радиальный расширитель; б — нижний диск маслосъемного кольца; а — участок, на котором с обеих сторон не должно быть замков компрессионных колец и замков дисков маслосъемного кольца; I, II — расположение замков компрессионных колец; III , VI – расположение замков дисков маслосъемного кольца. Замки расширителей маслосъемного кольца располагают аналогично в плоскости оси IV

При динамической балансировке на шатунные шейки устанавливаются разъемные, круглого сечения, статически отбалансированные противовесы массой 576 ± ± 2 г каждый. После балансировки на маховик и кожух сцепления наносятся метки их взаимного расположения. При сборке метки необходимо совмещать.

Подшипник средней коренной шейки вместе со средней опорой монтируется на коленчатый вал до постановки в картер.

Осевой разбег коленчатого вала (0,15.. .0,25 мм) ограничен буртом подшипника передней опоры с одной стороны и упорной шайбой коленчатого вала с другой.

Головка цилиндров из алюминиевого сплава имеет развитые ребра, взаимозаменяема, общая на два цилиндра.

Для надежного уплотнения при установке бронзовых резьбовых гнезд свечей, седел клапанов,направляющих втулок клапанов, кожухов штанг и маслосливной трубки головку цилиндров нагревают до температуры 200…220 °С.

Механизм газораспределения верхнеклапанный приводится в действие от распределительного вала при помощи толкателей, штанг и коромысел.

Распределительный вал двухопорный, стальной. От осевого перемещения фиксируется упором торца ведомой шестерни распределительного вала в торец ведомой шестерни балансирного механизма. Шестерня распределительного вала отлита из магниевого сплава MJ15 и крепится к фланцу распределительного вала тремя стальными заклепками.

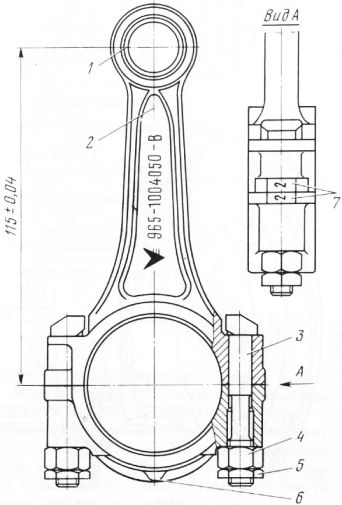

Рис. 7. Шатун в сборе:

1 – стык втулки верхней головки шатуна; 2 — место цветового индекса размерной группы верхней головки шатуна; 3 – болт крепления крышки шатуна; 4 – гайка болта крышки шатуна; 5 – стопорная гайка; 6 — место цветового индекса весовой группы; 7 – клеймо номера цилиндра

Четырехцилиндровые V-образные двигатели имеют неуравновешенный момент от сил инерции первого порядка. Для уравновешивания момента в конструкции двигателя предусмотрены балансирный механизм и уравновешивающая масса в виде противовесов коленчатого вала.

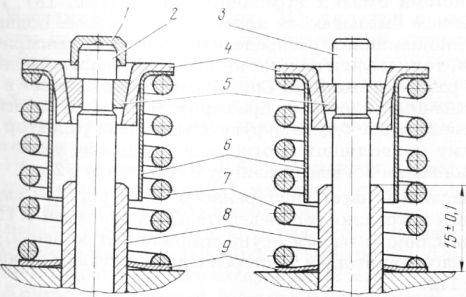

Рис. 9. Головка цилиндров с клапанами в сборе:

1 – головка цилиндров; 2 – седло клапана; 3 – клапан; 4 – резьбовая втулка свечи; 5 – штифт резьбовой втулки; 6 – сливная трубка; 7-пружина клапана; 8 – шпилька крепления крышки головки цилиндров; 9 – шайба пружины клапана; 10 – сухарь клапана; 11 – тарелка пружины клапана; 12 — шпилька крепления валика коромысел; 13 — стакан пружины клапана; 14 – шпилька крепления впускной трубы; 15 — кожух штанги; 16 — направляющая втулка клапана

Рис. 10. Распределительный вал в сборе:

1 – шестерня; 2 – заклепка; 3 – распределительный вал; 4 – втулка

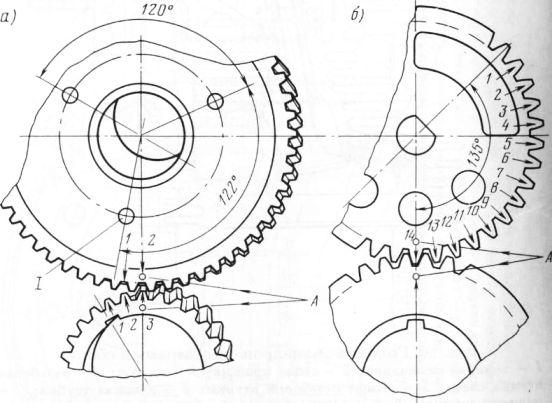

Рис. 11. Установочные метки (А ):

а — на распределительных шестернях; б — на шестернях балансирного механизма — смещенное отверстие под заклепку на шестерне распределительного вала

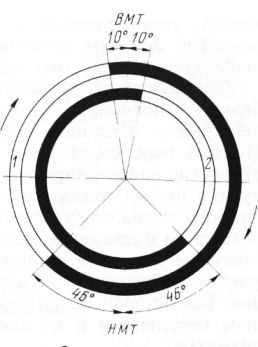

Рис. 12. Диафрагмма фаз газораспределения:

1 – впускной клапан; 2 – выпускной клапан

Вал балансирного механизма расположен внутри распределительного вала. На концах балансирного вала с одной стороны на лысках установлена ведомая шестерня балансирного механизма с противовесом, на другом — противовес. Привод балансирного механизма осуществляется от коленчатого вала парой прямозубых шестерен с передаточным отношением 1:1.

Осевое перемещение балансирного механизма ограничивается плунжером и распорной пружиной, установленной в крышке распределительных шестерен. При установке балансирного механизма необходимо совместить метки.

Рис. 13. Балансирный механизм в сборе:

1 – шестерня балансирного вала; 2 – балансирный вал; 3 – противовес; 4 — сухарь; 5 — стопорная шайба; б — болт

Толкатели плунжерного типа, литые, чугунные с отбеленной поверхностью торцев. Толкатели выпускных клапанов первого и третьего цилиндров (первая пара со стороны вентилятора) имеют четыре отверстия на цилиндрической поверхности: одно—вверху для выема толкателя, второе — в проточке для подвода масла через штанги в головку цилиндров к коромыслам и два внизу для слива масла, стекающего по кожухам штанг толкателей из головки. Вставка этих толкателей имеет центральное и боковое сверления. Все остальные толкатели имеют вставки с боковым сверлением и не имеют проточек по наружному диаметру.

Штанги толкателей — дюралюминиевые трубки с напрессованными стальными наконечниками. В наконечниках просверлены отверстия для прохода смазки.

Коромысла клапанов стальные, литые с регулировочным винтом и контргайкой. Различают правое и левое коромысла. Валик коромысел клапанов стальной, полый с проточками по наружному диаметру под коромыслами и отверстиями в них для подвода смазки коромысел выпускных клапанов первого и третьего цилиндров и слива масла из коромысел выпускных клапанов второго и четвертого цилиндров.

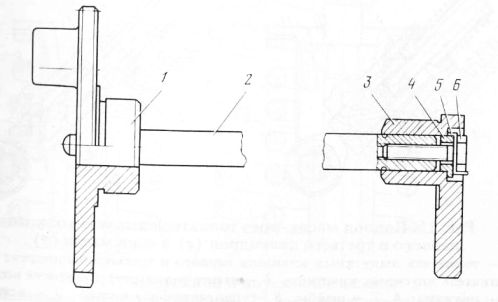

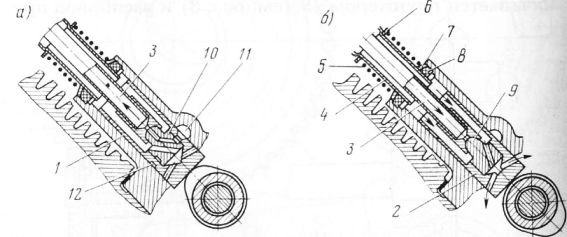

Рис. 14. Подвод масла через толкатели выпускных клапанов первого и третьего цилиндров (а) и слив масла (б):

1 — толкатель выпускных клапанов первого и третьего цилиндров; 2 — толкатель впускных клапанов; 3 — штанга толкателя; 4 – кожух штанги 5 — пружина; 6, 7 — шайбы; 8 — уплотнительное кольцо; 9 — вставка толкателя; 10 — вставка толкателя выпускного клапана первого и третьего цилиндров; 11 — канал подвода масла в картере; 12 — проточка в толкателе выпускного клапана

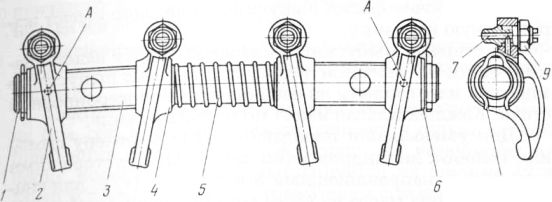

Рис. 15. Валик коромысел клапанов в сборе:

1 – валик коромысел; 2 – левое коромысло; 3 – втулка; 4 – правое коромысло; 5 – пружина; 6 – шайба; 7 – регулировочный винт; 8 -шплинт; 9 – гайка регулировочного винта; А — отверстия в валике коромысел для подвода масла

Клапаны — подвесные, расположены в головке цилиндров. Диаметр впускного клапана 29 мм, а выпускного 25 мм. Угол наклона рабочей фаски 45° . Рабочие фаски выпускных клапанов имеют жаропрочную наплавку.

Рис. 16. Выпускной и впускной клапаны:

1 — наконечник выпускного клапана; 2 — выпускной клапан; 3 — впускной клапан; 4 — тарелка пружины клапана; 5 — сухарь клапана; 6 — стакан пружины клапана: 7 — пружина клапана; 8 — направляющая втулка клапана; 9 — шайба пружины клапана

На стержни выпускных клапанов сверху надеты наконечники высокой твердости, так как выпускные клапаны изготовлены из ненакаляющейся жаропрочной стали. Каждый клапан имеет по одной пружине.

Для уменьшения попадания масла в камеру сгорания головок цилиндров через зазоры между стержнями клапанов и направляющими втулками, т. е. для снижения расхода масла на угар) между тарелками и пружинами клапанов установлены стаканы.

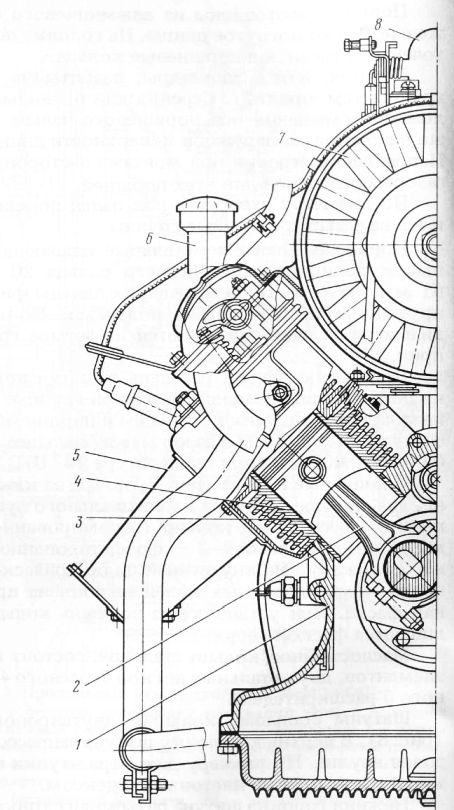

Крышка распределительных шестерен отлита из магниевого сплава MЛ5, фиксируется на картере коленчатого вала двумя штифтами и крепится болтами по контуру. В нижней части крышки смонтирован масляный насос. С правой стороны крышки установлены распределитель и топливный насос. На торцевой части имеется маслозаливная горловина, а в верхней части — направляющий аппарат с генератором в сборе.