Ремонт двигателя камаз 740 ремонт головок

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1.4.

РЕМОНТ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 57,0 чел. мин

Исполнитель — слесарь по ремонту автомобилей 4-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

Кран-балка подвесная 0 = 2,0 тс ГОСТ 7890-73; приспособление для разборки-сборки головки блока в сборе 7831-4044; стенд для опрессовки головки блока цилиндров мод. 470.085; стенд для притирки клапанов мод. 9158-020; стенд для сборки головки блока с клапанами мод. 509.260; головка сменная 17 мм ГОСТ 25604-83; ключ с присоединительным квадратом ГОСТ 25601-83; ключ гаечный кольцевой 17 мм ГОСТ 2906-80; отвертка слесарно-монтажная 10,0 мм ГОСТ 17199-71; рукоятка динамометрическая мод. 131 М; установка для мойки деталей мод. 196 М; установка моечная «Тайфун» (ПНР); пистолет для обдува деталей сжатым воздухом С-417; пневмогайковерт ИП-3113; шпильковерт ЭП-1262; линейка металлическая ГОСТ 427-75; секундомер СМ-60 ГОСТ 5072-72; штангенциркуль ШЦ-1 ГОСТ 166-75; тара для головок блока; кассета для клапанов; молоток слесарный стальной ГОСТ 2310-77; зубило слесарное ГОСТ 7211-86; приспособление для снятия пружин клапанов И-801.06.000; ключ для отворачивания ввертышей мод. 7700-4189; приспособление для отворачивания шпилек мод. 7813-4013; патрон для заворачивания шпилек мод. 7820-4017; патрон для заворачивания ввертышей мод. 7813-4011; верстак слесарный; щетка металлическая ГОСТ 10597-70; ерши металлические; бумага наждачная № 280-320; кисть волосяная КФК-8 ГОСТ 10597-70; емкость с притирочной пастой; емкость с моторным маслом; деревянный стержень

РАЗБОРКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 17,0 чел. мин

1. Установить головку блока цилиндров в сборе на приспособление для разборки. (Верстак слесарный, приспособление для разборки-сборки головки).

2. Разогнуть усики стопорной шайбы крепления стойки коромысел. (Молоток, зубило).

3. Отвернуть гайки 18 (Рис. 1) крепления стоек оси коромысел. (Головка сменная 17 мм, ключ с п. к.).

4. Снять стойку коромысел, стопорные шайбы и фиксатор коромысел.

5. Снять коромысла 8 (Рис. 2) клапанов со стойки коромысел.

6. Отвернуть и снять гайку 7 с регулировочного винта и вывернуть регулировочный винт 5 коромысла. (Ключ гаечный 17 мм, отвертка 10,0 мм).

7. Снять головку блока цилиндров с приспособления для разборки. (Верстак слесарный, приспособление для разборки-сборки головки).

8. Установить головку блока цилиндров на приспособление для снятия-установки клапанов).

9. Вращением рукоятки 2 отжать тарелку 12 (Рис. 1) пружины вместе со втулкой 11, и снять сухари 10 клапанов, втулки 11 тарелок пружин клапанов, тарелки 12 пружин клапанов, наружные 13 и внутренние 14 пружины и шайбы 16 пружин клапанов. (Отвертка 10,0 мм).

10. Снять уплотнительную манжету 15 (Рис. 4) впускного клапана в сборе с кольцом 16 манжеты с направляющей втулки 18 впускного клапана. (Отвертка 10,0 мм).

11. Вынуть впускные 20 и выпускные 1 клапана.

12. Отвернуть ввертыш 29 крепления впускного коллектора и ввертыш 30 крепления водяной трубы.

Работу выполнять при необходимости замены ввертышей. (Ключ для выворачивания ввер-тышейт

вернуть шпильки 21 крепления патрубка выпускного коллектора, шпильки 26 крепления стоек коромысел и шпильки 24 крепления скобы форсунки. Работу выполнять при необходимости замены шпилек. (Приспособление для отворачивания шпилек).

14. Снять головку 31 блока цилиндра с приспособления. (Приспособление для снятия клапанов).

МОЙКА ДЕТАЛЕЙ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

Трудоемкость — 4,0 чел мин

15. Промыть снятые детали и головку блока цилиндров, очистить от нагара клапана, седла клапанов, направляющие втулки клапанов, головку блока и обдуть их сжатым воздухом. (Установка для мойки деталей мод. 196 М или «Тайфун», щетка металлическая; ерши металлические, бумага наждачная № 280-320, пистолет для обдува деталей сжатым воздухом мрд С-417).

ДЕФЕКТОВКА ДЕТАЛЕЙ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

16. Продефектовать детали головки блока цилиндров. Дефектовку производить согласно карты дефектовки № 1.3.

17. Установить головку блока цилиндров на стенд для опрессовки головки, проверить герметичность головки и при необходимости устранить нарушение герметичности. Проверять при давлении 0,4 МПа (4 кгс/смг) в течение 2 мин. Течь жидкости и подтекание не допускаются. (Стенд для опрессовки, секундомер).

Ремонт двигателя (часть первая)

До истечения гарантийного срока не разбирайте двигатель (не снимайте головки цилиндров, масляный картер, не нарушайте пломбы топливного насоса высокого давления и не разбирайте его), в противном случае утрачивается право на гарантийный ремонт двигателя. При необходимости допускается заменять топливопроводы высокого и низкого давления, шланги, фильтры очистки масла, топлива и воздуха, водяной насос, вентилятор, выключатель гидромуфты, внешние крепежные детали, впускные воздухопроводы и выпускные коллекторы, водосборные трубы, форсунки, штанги толкателей, турбокомпрессоры;

Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси.

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

при креплении деталей посредством резьбовых соединений, кроме указанных в тексте особо, обеспечьте момент затяжки согласно приложению 9;

неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

не подгибайте шпильки при надевании на них деталей.

Рекомендации по снятию, установке и дефектовке деталей и узлов двигателя.

Для снятия шестерни привода топливного насоса в сборе с валом:

-выверните четыре болта крепления компрессора и снимите компрессор;

-выверните три болта крепления насоса гидроусилителя руля и снимите насос;

-ослабьте затяжку стяжного болта 10 (рис. Установка угла опережения впрыскивания топлива двигателя 740.13-260) или 6 (рис. Установка угла опережения впрыскивания топлива двигателей 740.11-240 и 740.14-300).

-снимите корпус заднего подшипника в сборе с манжетой;

-снимите шестерню привода топливного насоса высокого давления в сборе с валом (рис. Снятие шестерни привода ТНВД в сборе с вапом ).

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала.

Снятие шестерни привода ТНВД в сборе с валом

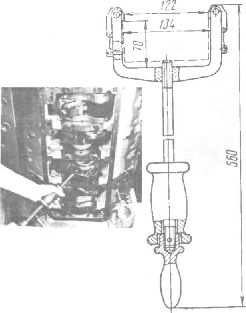

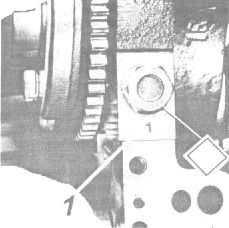

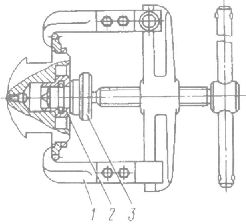

Для снятия гильзы цилиндра съемником 801.05.000 (рис. Снятие гильзы цилиндров съемником ) сложите захват вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привалочной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

Снятие гильзы цилиндров съемником: 1 — винт; 2 — рукоятка; 3 — корпус; 4 — опора; 5 — гильза; 6 — захват.

Для снятия картера маховика:

-снимите компрессор (см. выше);

-снимите насос гидроусилителя руля (см. выше);

-выверните три болта и снимите рым задний;

-снимите скобы крепления трубки отвода топлива от форсунок;

-выверните болт крепления масляного щупа;

-выверните болты крепления маховика и монтажными болтами с резьбой М8 (рис. Снятие маховика монтажными болтами );

Снятие маховика монтажными болтами

-выверните болты крепления картера маховика, снимите картер.

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис. Оправка манжеты для установки картера маховика) : при этом манжету обильно смажьте моторным маслом.

Оправка манжеты для установки картера маховика

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей (см. приложения 1 и 2). Обозначение вкладышей нанесено на его тыльной стороне.

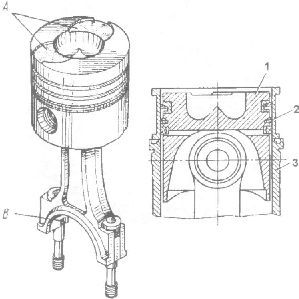

Для снятия и разборки шатунно-поришевой группы:

-снимите головку цилиндра (см. «Механизм газораспределения»);

-удалите нагар с верхнего пояса гильзы;

-снимите крышку нижней головки шатуна съемником (рис . Снятие съемником нижн е й головки шатуна );

-извлеките поршень в сборе с шатуном из цилиндра;

-снимите поршневые кольца приспособлением (рис. Снятие поршневых колец съемником И801.08.000);

-выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

-нагрейте поршень в масляной ванне до температуры 80 — 100°С;

-выньте поршневой палец.

При сборке и установке шатунно-поришевой группы:

-компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к днищу поршня, на двигателях 740.13-260 и 740.14-300 верхнее кольцо устанавливается так, чтобы внутренняя выборка была расположена со стороны днища;

-маслосъемные кольца устанавливайте так: сначала встаньте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца; смежные кольца направьте замками в противоположные стороны;

Снятие съемником нижнем головки шатуна

Снятие поршневых колец съемником И801.08.000: 1 — поршень; 2 — кольцо; 3 — съемник

-поршень и шатун при сборке устанавливайте так, чтобы выточки А под клапаны в днище поршня и паз В в шатуне под замковый ус вкладыша были на одной стороне (см. рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров ):

-не запрессовывайте палец в холодный поршень;

-при установке поршня в цилиндр предварительно вставьте его в обойму И801.00.000 (см рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров );

-индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы, если не было замены поршня. Выточки под клапаны на днище поршня смести те в сторону развала блока цилиндров. Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров: 1 — поршень; 2 — обойма И801.00.01; 3 — гильза цилиндра

Для снятия коленчатого вала демонтируйте:

-шатунно-поршневую группу (см. выше);

-переднюю крышку блока с гидромуфтой в сборе;

-масляный насос с маслозаборником в сборе;

-крышки коренных опор;

-снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель: совместите метки на шестернях привода агрегатов;

-обеспечьте соответствие размеров вкладышей размерам шеек вала;

-установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (см. рис. Установка полуколец упорного подшипника коленчатого вала );

-проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (см. рис. Установка крышек коренных опор )

-номера начинаются от переднего торца;

-болты крепления крышек коренных подшипников и стяжные болты блока затягивайте в такой последовательности:

1 Очистите от грязи резьбу в отверстиях блока и на болтах, смажьте моторным маслом резьбу на болтах, избыток масла удалите.

2. Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

3. Вверните с установкой шайб 16×3 болты M16 крепления крышек, обеспечив предварительный момент затяжки 95-120 Н.м (9,6 — 12 кгс.м).

Установка полуколец упорного подшипника коленчатого вала: 1 — полукольцо; А — канавка.

4.Затяните окончательно болты крепления крышек, обеспечив момент затяжки 275-295 Н.м (28 — 30 кгс.м)

5.Вверните и затяните стяжные болты блока, обеспечив момент затяжки 147-167 Н.м (15-17 кгс.м). При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа. По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Установка крышек коренных опор: 1 — порядковый номер на крышке коренной опоры

Примечание: В переходный период освоения выпуска в составе двигателя может быть использован блок цилиндров с привертными направляющими толкателей, с втулками распределительного вала увеличенной размерности, без увеличенных маслоканалов, с моментами затяжки болтов крепления крышек коронных подшипников:

-предварительная затяжка — 95-120 Н.м (9,6-12 кгс.м);

-окончательная затяжка — 206-230 Н.м (21-23.5 кгс.м);

-стяжные болты затягиваются моментом 81-91 Н.м (8.2-9.2 кгс.м).

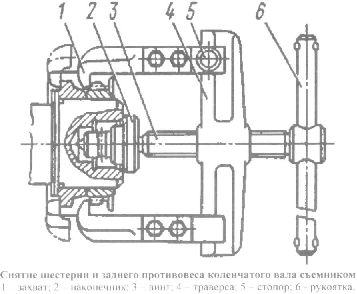

Для разборки и сборки коленчатого вала:

снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000. Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (см. рис. Сн ятне шестерни и заднего противовеса коленчатого вала съемником ) заведите за край шестерни противовеса и зафиксируйте стопорами 5. Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6, вверните винт 3 в траверсу 4 до полного снятия шестерни.

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. Снятие шестерни и заднего противовеса коленвала. ) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

Снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала: 1- захват; 2 — наконечник; 3 — винт; 4 — траверса; 5 — стопор: 6 — рукоятка.

-перед сборкой очистите маслоподводящие отверстия от отложений;

-промойте вал и продуйте каналы сжатым воздухом;

Примечание: при применении нового коленчатого вала необходимо вывернуть ввертыш, промыть вал, продуть каналы сжатым воздухом.

Сборку коленчатого вала производите в обратной последовательности, перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105 °С.

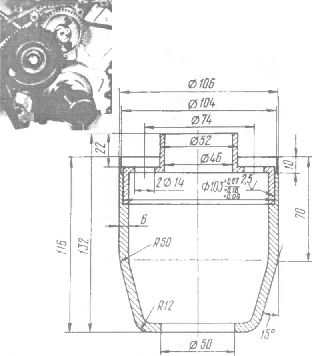

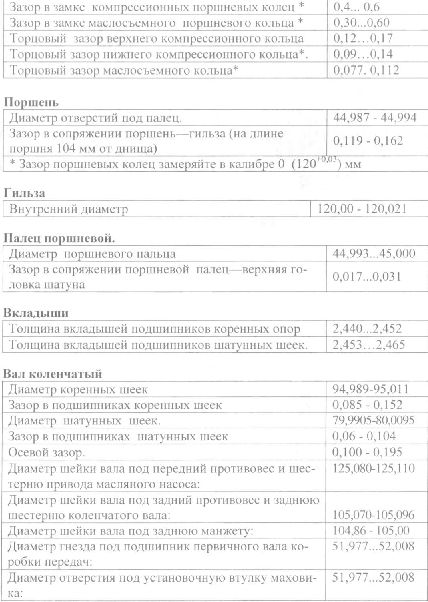

РАЗМЕРЫ ДЕТАЛЕЙ, мм

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

-слейте охлаждающую жидкость из системы охлаждения двигателя:

-выверните болты крепления выпускного коллектора и снимите коллектор;

-выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы,

-ослабьте крепления этих же болтов на других головках с целью получения необходимого зазора для снятия *;

* Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

-снимите соединительный патрубок впускных воздухопроводов;

-отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

-снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

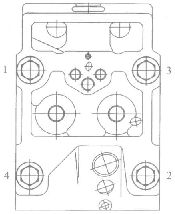

-ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. Последовательность затяжки болтов крепления головки цилиндра ), затем выверните их;

-снимите головку цилиндра с двигателя.

Последовательность затяжки болтов крепления головки цилиндра

При установке головки цилиндра обратите внимание на правильность монтажа прокладок. Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. Последовательность затяжки болтов крепления головки цилиндра . После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапана ми и коромыслами.

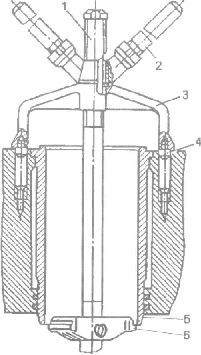

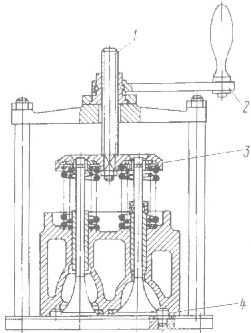

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (см. рис. Разборка головкицилиндра в приспособлении И801.06. 000 ):

-установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтовые отверстия головки;

-вращая вороток 2, вверните винт 1 и тарелкой 3 отожмите пружины клапанов;

-снимите сухари и втулки;

-выверните винт 1 из траверсы, снимите тарелку и пружины клапанов;

-выньте впускной и выпускной клапаны.

Разборка головки цилиндра в приспособлении И801.06.000: 1 — винт; 2 — вороток; 3 — тарелка; 4 — штифт.

Размеры клапанов приведены в табл. «Клапаны».

При сборке клапанного механизма стержни клапанов смажьте дизельным маслом.

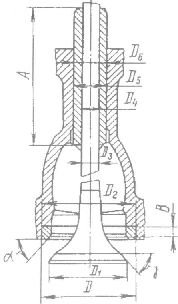

Размеры клапанов: А — длина направляющей; В — высота седла; Д — диаметр отверстия под седло; Д1| — диаметр тарелки; Д2— диаметр седла; Д3 — диаметр стержня; Д4 — внутренний диаметр направляющей; Д5 — наружный диаметр направляющей; Д6 — диаметр отверстия под направляющую; а — угол фаски седла; у — угол фаски клапана.

Для притирки клапанов:

-разберите клапанный механизм, как описано выше:

-приготовьте пасту из 1.5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0.5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться):

-нанесите на фаску седла клапана тонкий равномерный слой насты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями. Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1.5 мм (рис. Расположение матового пояска на седле клапана);