ГТД-350 4 серии после ремонта

Taiven

Я люблю строить самолеты!

Продам двигатели ГТД-350 4 серии после ремонта

1. №481654147, 1985 года выпуска, СНЭ-2114ч.,

ППР-0ч., дата последнего ремонта 28.07.2015г.

2. №481661030, 1986 года выпуска, СНЭ-1595ч., ППР-0ч., дата последнего ремонта 16.11.2015г.

3. №481661216, 1986 года выпуска, СНЭ-1399ч., ППР-0ч., дата последнего ремонта 06.11.2015г.

4. №481661118, 1986 года выпуска, СНЭ-1437ч., ППР-0ч., дата последнего ремонта 15.10.2015г.

5. №371672004, 1977 года выпуска, СНЭ-2585ч., ППР-0ч., дата последнего ремонта 19.01.2016г.

6. №481693100, 1989 года выпуска, СНЭ-1664ч., ППР-0ч., дата последнего ремонта 28.04.2016г.

7. №481624090, 1982 года выпуска, СНЭ-1983ч., ППР-0ч., дата последнего ремонта 22.11.2016г.

8. №481691077, 1989 года выпуска, СНЭ-1437ч., ППР-0ч., дата последнего ремонта 24.06.2016г.

9. №371633182, 1973 года выпуска, СНЭ-2452ч., ППР-0ч., дата последнего ремонта 18.03.2015г.

10. №471692085, 1979 года выпуска, СНЭ-1449ч., ППР-0ч., дата последнего ремонта 06.02.2015г.

11. №371664165, 1976 года выпуска, СНЭ-3156ч., ППР-0ч., дата последнего ремонта 23.02.2015г.

12. №481612090, 1981 года выпуска, СНЭ-2111ч., ППР-0ч., дата последнего ремонта 18.05.2015г.

13. №371632093, 1973 года выпуска , СНЭ-1368ч., ППР-0ч., дата последнего ремонта 19.05.2016г.

14. №481691002, 1989 года выпуска, СНЭ-2148ч., ППР-0ч., дата последнего ремонта 25.01.2017г.

15. №481671114, 1987 года выпуска, СНЭ-983ч., ППР-0ч., дата последнего ремонта 18.01.2017г.

16. №481624195, 1982 года выпуска, СНЭ-2250ч., ППР-0ч., дата последнего ремонта 16.01.2017г.

17. №481694048, 1989 года выпуска, СНЭ-2162ч., ППР-0ч., дата последнего ремонта 07.12.2016г.

Все двигатели прошли ремонта на АРЗ 406ГА, назначенный ресурс 750ч/6лет.

Цена за двигатель 1 млн р, без ндс. Двигатели находятся в Казахстане, город Актюбинск на АРЗ 406ГА. Двигатели под номером 1 и 5 находятся в России, город Оренбург цена 1.1 млн р без ндс. Способ доставки Самовывоз.

Малый авиационный газотурбинный двигатель

Экспериментальные образцы газотурбинных двигателей (ГТД) впервые появились в преддверии Второй мировой войны. Разработки воплотились в жизнь в начале пятидесятых годов: газотурбинные двигатели активно использовались в военном и гражданском самолетостроении. На третьем этапе внедрения в промышленность малые газотурбинные двигатели, представленные микротурбинными электростанциями, начали широко применяться во всех сферах промышленности.

Общие сведения о ГТД

Принцип функционирования общий для всех ГТД и заключается в трансформации энергии сжатого нагретого воздуха в механическую работу вала газовой турбины. Воздух, попадая в направляющий аппарат и компрессор, сжимается и в таком виде попадает в камеру сгорания, где производится впрыскивание топлива и поджег рабочей смеси. Газы, образовавшиеся в результате сгорания, под высоким давлением проходят сквозь турбину и вращают ее лопатки. Часть энергии вращения расходуется на вращение вала компрессора, но большая часть энергии сжатого газа преобразуется в полезную механическую работу вращения вала турбины. Среди всех двигателей внутреннего сгорания (ДВС), газотурбинные установки обладают наибольшей мощностью: до 6 кВт/кг.

Работают ГТД на большинстве видов диспергированного топлива, чем выгодно отличаются от прочих ДВС.

Проблемы разработки малых ТГД

При уменьшении размера ГТД происходит уменьшение КПД и удельной мощности по сравнению с обычными турбореактивными двигателями. При этом удельная величина расхода топлива так же возрастает; ухудшаются аэродинамические характеристики проточных участков турбины и компрессора, снижается КПД этих элементов. В камере сгорания, в результате уменьшения расхода воздуха, снижается коэффициент полноты сгорания ТВС.

Снижение КПД узлов ГТД при уменьшении его габаритов приводит к уменьшению КПД всего агрегата. Поэтому, при модернизации модели, конструкторы уделяют особое внимание увеличению КПД отдельно взятых элементов, вплоть до 1%.

Для сравнения: при увеличении КПД компрессора с 85% до 86%, КПД турбины возрастает с 80% до 81%, а общий КПД двигателя увеличивается сразу на 1,7%. Это говорит о том, что при фиксированном расходе топлива, удельная мощность увеличится на ту же величину.

Авиационный ГТД «Климов ГТД-350» для вертолета Ми-2

Впервые разработка ГТД-350 началась еще в 1959 году в ОКБ-117 под начальством конструктора С.П. Изотова. Изначально задача состояла в разработке малого двигателя для вертолета МИ-2.

На этапе проектирования были применены экспериментальные установки, использован метод поузловой доводки. В процессе исследования созданы методики расчета малогабаритных лопаточных аппаратов, проводились конструктивные мероприятия по демпфированию высокооборотных роторов. Первые образцы рабочей модели двигателя появились в 1961 году. Воздушные испытания вертолета Ми-2 с ГТД-350 впервые были проведены 22 сентября 1961 года. По результатам испытаний, два вертолетных двигателя разнесли в стороны, переоснастив трансмиссию.

Государственную сертификацию двигатель прошел в 1963 году. Серийное производство открылось в польском городе Жешув в 1964 году под руководством советских специалистов и продолжалось до 1990 года.

Малый газотурбинный двигатель отечественного производства ГТД-350 имеет следующие ТТХ:

— вес: 139 кг;

— габариты: 1385 х 626 х 760 мм;

— номинальная мощность на валу свободной турбины: 400 л.с.(295 кВт);

— частота вращения свободной турбины: 24000;

— диапазон рабочих температур -60…+60 ºC;

— удельный расход топлива 0,5 кг/кВт час;

— топливо — керосин;

— мощность крейсерская: 265 л.с;

— мощность взлётная: 400 л.с.

В целях безопасности полетов на вертолет Ми-2 устанавливают 2 двигателя. Спаренная установка позволяет воздушному судну благополучно завершить полет в случае отказа одной из силовых установок.

ГТД — 350 на данный момент морально устарел, в современной малой авиации нужны более можные, надежные и дешевые газотурбинные двигатели. На современный момент новый и перспективным отечественным двигателем является МД-120, корпорации «Салют». Масса двигателя — 35кг, тяга двигателя 120кгс.

Общая схема

Конструктивная схема ГТД-350 несколько необычна за счет расположения камеры сгорания не сразу за компрессором, как в стандартных образцах, а за турбиной. При этом турбина приложена к компрессору. Такая необычная компоновка узлов сокращает длину силовых валов двигателя, следовательно, снижает вес агрегата и позволяет достичь высоких оборотов ротора и экономичности.

В процессе работы двигателя, воздух поступает через ВНА, проходит ступени осевого компрессора, центробежную ступень и достигает воздухосборной улитки. Оттуда, по двум трубам воздух подается в заднюю часть двигателя к камере сгорания, где меняет направление потока на противоположное и поступает на турбинные колеса. Основные узлы ГТД-350: компрессор, камера сгорания, турбина, газосборник и редуктор. Системы двигателя представлены: смазочной, регулировочной и противообледенительной.

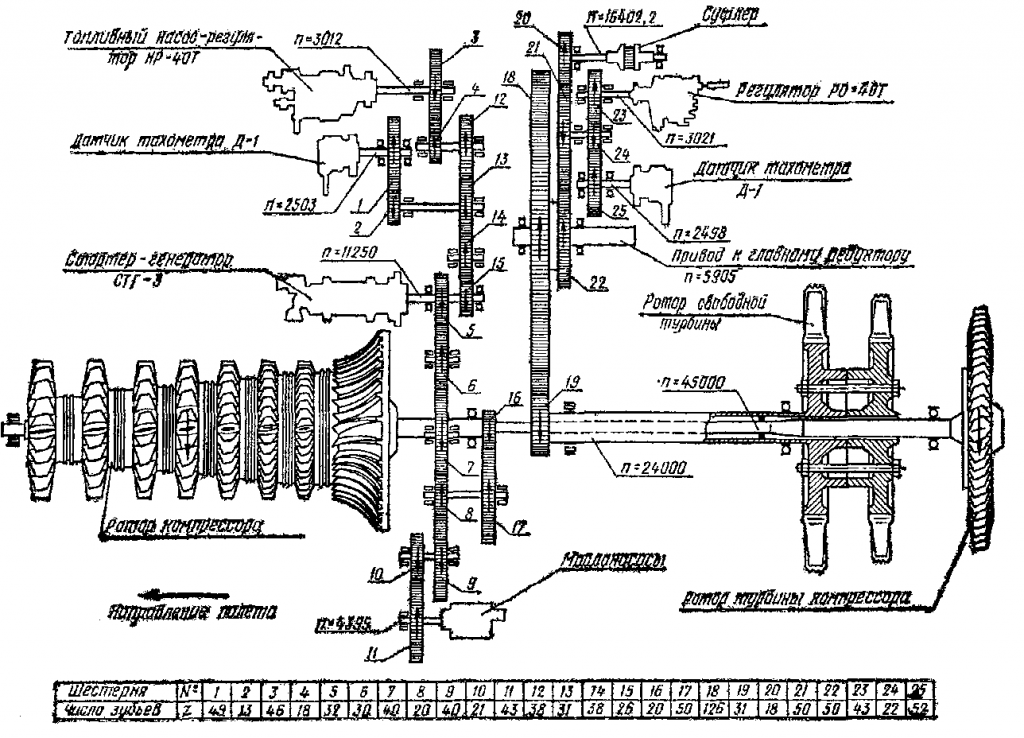

Агрегат расчленен на самостоятельные узлы, что позволяет производить отдельные запчасти и обеспечивать их быстрый ремонт. Двигатель постоянно дорабатывается и на сегодняшний день его модификацией и производством занимается ОАО «Климов». Первоначальный ресурс ГТД-350 составлял всего 200 часов, но в процессе модификации был постепенно доведен до 1000 часов. На картинке представлена общая смеха механической связи всех узлов и агрегатов.

Малые ГТД: области применения

Микротурбины применяют в промышленности и быту в качестве автономных источников электроэнергии.

— Мощность микротурбин составляет 30-1000 кВт;

— объем не превышает 4 кубических метра.

Среди преимуществ малых ГТД можно выделить:

— широкий диапазон нагрузок;

— низкая вибрация и уровень шума;

— работа на различных видах топлива;

— небольшие габариты;

— низкий уровень эмиссии выхлопов.

Отрицательные моменты:

— сложность электронной схемы (в стандартном варианте силовая схема выполняется с двойным энергопреобразованием);

— силовая турбина с механизмом поддержания оборотов значительно повышает стоимость и усложняет производство всего агрегата.

На сегодняшний день турбогенераторы не получили такого широкого распространения в России и на постсоветском пространстве, как в странах США и Европы в виду высокой стоимости производства. Однако, по проведенным расчетам, одиночная газотурбинная автономная установка мощностью 100 кВт и КПД 30% может быть использована для энергоснабжения стандартных 80 квартир с газовыми плитами.

Коротенькое видео, использования турбовального двигателя для электрогенератора.

За счет установки абсорбционных холодильников, микротурбина может использоваться в качестве системы кондиционирования и для одновременного охлаждения значительного количества помещений.

Автомобильная промышленность

Малые ГТД продемонстрировали удовлетворительные результаты при проведении дорожных испытаний, однако стоимость автомобиля, за счет сложности элементов конструкции многократно возрастает. ГТД с мощностью 100-1200 л.с. имеют характеристики, подобные бензиновым двигателям, однако в ближайшее время не ожидается массовое производство таких авто. Для решения этих задач необходимо усовершенствовать и удешевить все составляющие части двигателя.

По иному дела обстоят в оборонной промышленности. Военные не обращают внимание на стоимость, для них важнее эксплуатационные характеристики. Военным нужна была мощная, компактная, безотказная силовая установка для танков. И в середине 60-ых годов 20 века к этой проблеме привлекли Сергея Изотова, создателя силовой установки для МИ-2 — ГТД-350. КБ Изотова начало разработку и в итоге создало ГТД-1000 для танка Т-80. Пожалуй это единственный положительный опыт использования ГТД для наземного транспорта. Недостатки использования двигателя на танке — это его прожорливость и привередливость к чистоте проходящего по рабочему тракту воздуху. Внизу представлено короткое видео работы танкового ГТД-1000.

Малая авиация

На сегодняшний день высокая стоимость и низкая надежность поршневых двигателей с мощностью 50-150 кВт не позволяют малой авиации России уверенно расправить крылья. Такие двигатели, как «Rotax» не сертифицированы на территории России, а двигатели «Lycoming», применяемые в сельскохозяйственной авиации имеют заведомо завышенную стоимость. Кроме того, они работают на бензине, который не производится в нашей стране, что дополнительно увеличивает стоимость эксплуатации.

Именно малая авиация, как ни одна другая отрасль нуждается в проектах малых ГТД. Развивая инфраструктуру производства малых турбин, можно с уверенностью говорить о возрождении сельскохозяйственной авиации. За рубежом производством малых ГТД занимается достаточное количество фирм. Сфера применения: частные самолеты и беспилотники. Среди моделей для легких самолетов можно выделить чешские двигателиTJ100A, TP100 и TP180, и американский TPR80.

В России со времен СССР малые и средние ГТД разрабатывались в основном для вертолетов и легких самолетов. Их ресурс составлял от 4 до 8 тыс. часов,

На сегодняшний день для нужд вертолета МИ-2 продолжают выпускаться малые ГТД завода «Климов» такие как: ГТД-350, РД-33,ТВЗ-117ВМА, ТВ-2-117А, ВК-2500ПС-03 и ТВ-7-117В.

ТЕХНИЧЕСКОЕ ОПИСАНИЕ КОНСТРУКЦИИ ДВИГАТЕЛЯ ГТД-350 (3-Я СЕРИЯ)

1 ТЕХНИЧЕСКОЕ ОПИСАНИЕ КОНСТРУКЦИИ ДВИГАТЕЛЯ ГТД-350 (3-Я СЕРИЯ)

3 Авиацонный газотурбинный ДВИГАТЕЛЬ ГТД-350 (3-Я СЕРИЯ) ИЛЛЮСТРАЦИИ ПРИЛОЖЕНИЕ К ТЕХНИЧЕСКОМУ ОПИСАНИЮ 81ТО

5 ПЕРЕЧЕНЬ ИЛЛЮСТРАЦИИ Фиг. Фиг. Фиг. Фид. Фиг. 1 Двигатель ГТД-350. Вид слева. 2. Двигатель ГТД-350. Вид справа. 3. Двигатель ГТД-350. Вид спереди, сзади. 4. Двигатель ГТД-350. Продольный разрез.

11 Фиг. 4. Двшатель ГТД-350 (продольный разрез)

13 Фиг. 6. Габаритный чертеу 14 Фиг. 7. Габаритный чертеж (вид спереди)

16 1 Фиг. 9. Компрессор

17 Фиг. 10. Компрессор (вид спереди)

18 Фиг. 11. Входной направляющий аппарат 1 Стойка воздухозаборника; 2 Обечайка наружная; 3 Стакан центральный; 4 Обечайка внутренняя; 5 Втулка лабиринта;

19 Фиг. 12. Ротор компрессора 1 Диск рабочего колеса; 2 Лопатка рабочего колеса; 3 Штифт крепления полагки; 4 Стяжной болт; 5 Центробежный компрессор; 6, Т, 1С Гребешки лабиринтные; 8 Стопорное кольцо; 9 — Стопорный грузик; II Балансировочная шайба; 12 Шарико-

21 71 Фиг. 14. Вторая опора двигателя

23 Фиг. 16. Гибкое соединение груб 25 -Шайба регулировочная; 26 Наружный стакан; 27 Сильфон; 28 Подводящая труба; 20.

25 7/ Фиг. 18. Пусковой воспламенитель

29 н-н ВидС -*- ± Л Л Д Вид? Фиг Сопловой аппарат 1-й ступени свободной турбины

30 со I Рабочая лопатка ни; 7 Лопатка балансировочное,ы,пч,1\ I *_1 у 11СПП, 1 31 (О Фиг.

33 Фиг. 26. Выхлопное патрубки и крышки 31

34 топливный насос-регулятор Р-40Г СУ+/ХР ^ НАПРАВЛЕНИЕ ПОЛЕМ шктача чмаюз&еь модуль М1 г т *5 2» г б к 13 м зе г. 5 г г г г ге 20 г г г,5 гл « гп г ,3 г* /.5 1,5 Фиг. 27. Кинематическая схема двигателя ГТД

37 Фиг. 30. Редуктор Привод к регулятору оборотов и датчику тахометра (Г Г) Суфлер (Д-Д) 35

39 ПОЯСНЕНИЕ ВЫНОСНЫХ ПОЗИЦИЙ к фиг.

40 1 Фиг. 28, 29, 30, 31. РЕДУКТОР ДВИГАТЕЛЯ, УЗЛЫ И ДЕТАЛИ

41 Схема многошестеренноео насоса откатки масла оюлпор Фиг. \Л.

42 Фиг. 33. Агрегаты маслосистемы I Корпус запорного клапана; 2 Пружина; 3 Клапан; 4, 8, 13 Каналы; 5 Блок масляных насосов; 6 Нагнетающий насос; 7, 16 Трубки; 9, 10, 12, 14, 15 Штуцеры; II Фильтр; 17 Фланец

45 Я О Я ^ г.- пгx и юопхеоеоо>о ЯШе;т^г:Х1- з е-г^г^^ё^» I * &, «

47 Фиг. 38. Установка топливной аппаратуры (вид спереди) 7 Кронштейн; 11 Подвод топлива из бака; 12 Слив; 13 Подвод топлива к клапану постоянного давления;

48 I, Фиг. 39. Установка топливной аппаратуры

51 Фиг. 42. Схема агрегата РО-40Т I Рессора; 2 Сальник; 3 Пружина; 4 Датчик; 5 Шарикоподшипник; 6 Жиклер; 7 Клапан; 8 Рычаг; 9 Грузик; 10 Игла; 11 Опора иглы; 12 Пружина; 13 Опора пружины; 14 Клапан стравливания воздуха; 15 Винт; 16 Упор рычага; А от НР-40Т; Б Слив; В Дренаж 49

53 Фиг. 44. Электромагнитный клапан с клапаном постоянного давления I Регулировочная шайба: 2 Пружина; 3 Золотник;

55 1 Фиг. 47. Блок дренажных клапанов и дренажный штуцер (Л ы

56 СЛ *». Фиг. 48. Соединение трубопроводов и крепление их на двигателе I Штуцер; 2 Гайка накидная; 3 Ниппель; 4 Трубоподвод; 5 Приварной штуцер; 6 Втулка фторопластовая; 7 Метализационмая лента; 8 Колодка; 9 Винт; 10 Шайба отгибная; а Газовая ацетилено-кислородная сварка (КАС), с Диаметральный зазор 0,05-5-0,15

57 Фиг. 49. Электрооборудование (вид на двигатель спереди) вид

58 О) О) Фиг. 50. Элекртообррудование (вид на двигатель справа)

59 Фиг. 51. Электрооборудование (вид на главный редуктор)

60 (л 00 длп бофил аятеегпапбуст азиате

61 Фиг. 52. Принципиальная электросхема системы питания и запуска 1. Стартер-генератор СТГ-3 5. Контактор включения якоря стартер-генератора ТКС401А 6. Реле включения шунта стартер-генератора ТКД12ПД 7. Комплексный аппарат ДМР-200Д 8. Регулятор напряжения РН-120У 9. Выносное сопротивление ВС25Б 10. Автомат защиты генераторов постоянного тока от перенапряжения. АЗП-8М IV серия 11. Бортовой аккумулятор САМ Розетка подключения аэродромного источника ШРАП Контактор подключения аэродромного питания ТКС401Д1 14. Контактор подключения бортового аккумулятора ТКС201ДТ 15. Реле контроля полярности подключаемого источника. ТДЕ Промежуточное реле (срабатывает

62 о> о 1 Фиг. 53. Стартер генератор СТГ-3

63 Фиг. 54. Схема системы зажигания и приборов контроля I

64 Фиг. 55. Запальная свеча СП-18УА 1.Защитный колпачок; 2 Пружина; 3 Втулка металлическая;