Металлургических машин

НАДЁЖНОСТЬ,

ЭКСПЛУАТАЦИЯ

И РЕМОНТ

МЕТАЛЛУРГИЧЕСКИХ

МАШИН (ЧАСТЬ 2)

Допущено Министерством образования Российской Федерации

в качестве учебника для студентов высших учебных заведений,

обучающихся по специальности «Металлургические машины

и оборудование» направления подготовки дипломированных

специалистов «Технологические машины и оборудование»

МАГНИТОГОРСК , 2005 г.

Профессор, доктор технических наук, зав. кафедрой

«Автоматизированные металлургические машины и агрегаты» МГТУ им. Э.Н.Баумана

Синицкий В.М.

Профессор, доктор технических наук, зав. кафедрой

«Машины и агрегаты металлургического производства» МИСиС

Чиченев Н.А.

Жиркин Ю.В. Надежность, эксплуатация и ремонт металлургических машин: Учебник. Часть 2.- Магнитогорск: МГТУ, 2005. 118 с.

Рассмотрены вопросы теории надежности и ее применения при эксплуатации металлургических машин. Решаются вопросы оптимизации при планировании ремонтных работ. На многочисленных примерах показана возможность решения практических задач производства по поддержанию оборудования в работоспособном состоянии.

Учебник предназначен для студентов, обучающихся по специальности 170300 «Металлургические машины и оборудование», может быть полезен студентам других специальностей, изучающим вопросы надежности и эксплуатации машин и оборудования, а также инженерно-техническим работникам, занимающимся техническим обслуживанием и ремонтом механического оборудования металлургических заводов.

Оглавление

Часть 2. Эксплуатация и ремонт металлургических машин 5

Раздел 1. Эксплуатация металлургических машин. 5

Глава 1. Система технического обслуживания и ремонта

металлургических машин. 6

1.1. Содержание системы TO и Р. 8

1.2. Техническое обслуживание. 8

Глава 2. Восстановление работоспособности состояния машин.. 8

2.1. Стратегии восстановлений. 8

2.2. Стратегии восстановлений при внезапных отказах. 8

2.3. Восстановление при постепенных отказах. 15

2.4. Восстановление на основе задания лимита затрат. 17

2.5. Оценка эффективности принимаемых

решений при техническом обслуживании. 19

Глава 3. Оценка предельного состояния изделия. 21

3.1. Предельное состояние по степени

повреждения и по выходному параметру. 23

3.2. Критерии оценки предельного состояния

по выходному параметру. 23

3.3. Критерии предельного износа. 23

Глава 4. Предельные износы в сопряжениях узлов трения. 25

4.1. Предельные износы по условию прочности. 25

4.2. Предельный износ в подшипниках скольжения. 29

4.3. Предельные углы перекоса в валковой

системе клети кварто. 32

4.4. Предельный износ ролика транспортного рольганга. 37

4.5. Предельные износы, определяемые толщиной

упрочненного слоя. 42

4.6. Расчет допустимой величины износа детали, работающей

в паре трения с быстроизнашиваемой деталью. 45

4.7. Обеспечение работоспособности соединений с натягом 50

Глава 5. Техническая диагностика. 55

5.1. Технология диагностирования. 55

5.2. Методы диагностирования. 56

5.2.1. Вибродиагностика. 57

5.2.2. Виброакустическая диагностика. 58

5.2.3. Бесконтактная тепловая диагностика. 59

Раздел 2. Ремонт узлов и деталей машин. 61

Глава 1. Технологический процесс ремонта узлов. 61

Глава 2. Методы восстановления деталей. 64

2.1. Способы восстановления изношенных деталей. 64

2.2. Способы наращивания поверхностных слоев. 65

2.3. Способы восстановления поврежденных

деталей и корпусов. 67

Глава 3. Ремонт деталей общего назначения. 69

3.1. Валы и оси. 69

3.2. Зубчатые колеса. 70

3.3. Базовые детали. 73

Глава 4. Сборка типовых узлов. 77

4.1. Способы сборки узлов и соединений. 77

4.2. Сборка резьбовых соединений. 78

4.3. Сборка соединений с гарантированным натягом. 80

4.4. Сборка узлов с подшипниками качения. 82

4.5. Сборка подшипников скольжения. 84

Глава 5. Сборка редукторов. 86

5.1. Регулировка цилиндрических зацеплений. 86

5.2. Регулировка конических зацеплений. 87

5.3. Регулировка червячных зацеплений. 88

5.4. Регулировка глобоидных зацеплений. 90

Раздел 3. Основы монтажа оборудования. 93

Глава 1. Геодезическое обоснование монтажа. 93

Глава 2. Способы установки оборудования. 95

2.1. Установка оборудования на плоских подкладках. 97

2.2. Установка оборудования на регулируемых

по высоте элементах. 98

2.3. Бесподкладочный способ установки оборудования. 99

Глава 3. Способы выверки оборудования. 99

3.1. Оптико-геодезический метод. 99

3.2. Инструментальный метод. 102

3.3. Центровка валов. 103

Глава 4. Монтаж типовых узлов и оборудования. 105

4.1. Монтаж прокатной клети. 105

4.2. Монтаж многоопорных трансмиссионных валов. 107

4.3. Монтаж централизованных систем смазывания. 112

Библиографический список. 116

Часть 2. ЭКСПЛУАТАЦИЯ И РЕМОНТ

МЕТАЛЛУРГИЧЕСКИХ МАШИН

Раздел 1. Эксплуатация металлургических машин

Глава 1. Система технического обслуживания и ремонта

металлургических машин

1.1. Содержание системы ТО и Р

Время с момента пуска машины до её списания или прекращения выполнения ею основных функций определяет время эксплуатации машины.

Для металлургических, как правило, уникальных, металлоёмких и дорогостоящих машин время эксплуатации составляет десятилетия, и поэтому поддержание их в работоспособном состоянии длительное время является сложной инженерной задачей.

Период эксплуатации машины включает:

— время работы машины с выполнением заданных функций;

Период непрерывной работы машины ограничен моментом времени, при достижении которого параметры работоспособного состояния машины выходят за допустимый уровень.

В этом случае необходимо вмешательство в работу системы, т.е. техническое обслуживание, направленное на получение максимального эффекта от её эксплуатации. В задачах технического обслуживания воздействовать на объект, т.е. управлять объектом, можно выбором сроков проведения ТО и глубиной восстановления. Глубина восстановления и сроки проведения этого восстановления определяют вид и характер восстановительных работ. Восстановительную работу называют плановой, если известен момент начала её проведения, и внеплановой в противном случае. Если в начале восстановительной работы система была работоспособной, то такую восстановительную работу называют предупредительной, если же система была неработоспособной, то работу называют аварийной.

Для поддержания работоспособного состояния оборудования осуществляется комплекс организационно-технических мероприятий, получивших название системы технического обслуживания и ремонтов (ТО и Р).

Система ТО и Р включает:

— внутрисменное техническое обслуживание (ТО) и проведение профилактических осмотров оборудования эксплуатационным и дежурным персоналом службы механика производственных цехов;

— техническое обслуживание ремонтным и эксплуатационным персоналом в межремонтные периоды и подготовку плановых ремонтов;

— выполнение плановых ремонтов и испытаний оборудования;

— систематическое совершенствование и модернизацию оборудования.

Система ТО и Р предусматривает четыре вида текущих плановых ремонтов и капитальный ремонт.

Для доменных печей предусмотрены три вида капитальных ремонтов: ремонт 3-го

Длительность и объем работ 3-го разряда определяется в основном работами по замене засыпного аппарата.

Основным содержанием работ 2-го разряда является замена огнеупорной кладки и холодильников шахты доменной печи.

При ремонте 1-го разряда производится практически полная замена шахты доменной печи и футеровки лещади.

На основе опыта эксплуатации металлургических агрегатов системой ТО и Р предлагаются ремонтные циклы и их структуры для конкретных металлургических машин.

Ремонтные циклы – это комплекс периодически повторяющихся ремонтных работ между капитальными ремонтами. Структуру ремонтного цикла определяет порядок чередования осмотров и видов ремонта на протяжении ремонтного цикла.

1.2. Техническое обслуживание

Задачами ТО является замена деталей узлов, регулирование взаимного расположения деталей, затяжка крепежных соединений, смазывание узлов трения и т.д.

Решение задач техобслуживания включает:

— выбор стратегии техобслуживания;

— оценку потребности в запасных частях;

— оценку эффективности принимаемых решений.

Оптимальной стратегией ТО оборудования будет та, которая в конкретных условиях производства обеспечит:

— минимальную стоимость ТО;

— максимальную обеспеченность материальными ресурсами, инструментом, оборудованием, персоналом, и т.д.;

— необходимый уровень надежности;

— оптимальное соотношение между стоимостью ТО и стоимостью ресурсов. Таким соотношением считается соотношение 65/35.

Существующий системой ТО и Р регламентируется содержание ТО, включающее:

— соблюдение “Правил технической эксплуатации” (ПТЭ);

— ведение технической документации (журнал приемки и сдачи смен, агрегатный журнал) или занесение информации о техническом состоянии оборудования в базу данных компьютера;

— выполнение обязанностей эксплуатационным, дежурным и ремонтным персоналом;

Внутрисменное техническое обслуживание, осуществляемое дежурным и эксплуатационным персоналом, включает:

— наблюдение за работой оборудования закрепленных участков в соответствии с графиком;

— замену сменного оборудования;

— устранение мелких неисправностей;

— затяжку крепежных соединений;

— содержание оборудования в чистоте и недопущение утечек смазочных материалов.

Техническое обслуживание, осуществляемое ремонтным персоналом, включает:

— осмотры оборудования в соответствии с ПТЭ и фиксацию их результатов в журнале или компьютере;

— регулировочные и наладочные работы;

— устранение неисправностей на закрепленном оборудовании;

— выявление случаев нарушения ПТЭ и принятие мер к их устранению;

— обеспечение нормальной работы централизованных систем смазывания;

— подготовку информации о содержании и объемах работ плановых ремонтов;

— участие в подготовке и проведении ремонтов;

— контроль качества ремонтных работ, проводимых ремонтными цехами и сторонними организациями;

— выполнение работ по совершенствованию и модернизации оборудования.

Ремонт металлургических агрегатов.

ТЕХНОЛОГИЯ РЕМОНТА МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ.

Восстановление и ремонт изношенных деталей

| Рис. 1.1. Схема износа и восстановления вала (а) и отверстия (б) ремонтными размерами. | Рис. 1.2. Центробежная заливка вкладышей: 1 – патрон стакана; 2 – отверстие в крышке приспособления; 3 – вкладыш; 4 – баббит. |

Рис. 1.3. Способ ремонта зубчатых колес со сломанными зубьями:

а – закрепление замененного зуба винтами; б – закрепление зуба, установленного в канавку; в – ремонт лопнувшего обода; г – установка зубчатой секции в паз; д – крепление зубьев болтами; е – крепление зубьев сваркой; ж – восстановление валов-шестерен.

Ремонт металлургических агрегатов.

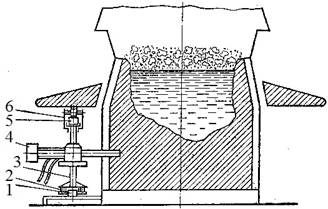

Рис. 2.1. Устройство для замены обжиговых тележек:

1 – рама; 2 – механизм передвижения; 3 – механизм подъема; 4 – траверса; 5 – обжиговая тележка; 6 – захваты; 7 – рельсовый путь.

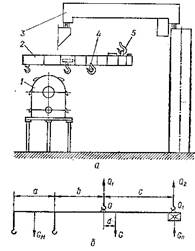

Рис. 2.2. Схема надвижки доменной печи:

Рис. 2.3. Пути надвижки:

1 – слябы; 2 – ленточные фундаменты; 3 – накаточная платформа; 4 – две полосы слябов (пути надвижки); 5 – опорные катки; 6 – упорные ролики.

1 – лебедки; 2 – накаточная платформа; 3 – полиспасты; 4 – уравнительный блок; 5 – динамометр.

Рис. 2.5. Контроль точности надвижки доменной печи.

Рис. 2.6. Схема отгрузки боя огнеупорного кирпича из доменной печи:

1 – опорная система; 2 – шпуры для обрушения взрывами старой кладки; 3 – основной ярус; 4,5 – ложные ярусы.

Рис. 2.7. Схема замены деформированной части кожуха шахты:

1 – железнодорожная платформа; 2 – главный подъем монтажной тележки; 3 – центральный полиспаст; 4 – полиспаст, закрепленный на печи.

Рис. 2.8. Схема монтажа холодильников шахты:

1 – подвесная площадка; 2 – гидроприжимы; 3, 5 – тельферы; 4 – монорельс; 6 – холодильники; 7 – рольганг.

Рис. 2.9. Схема подачи огнеупоров к месту кладки:

1 – конвейер; 2 – передвижной сбрасыватель; 3 – двухленточный подъемник; 4, 5, 6 – горизонтальные конвейеры; 7 – склад.

1 – внутренняя воронка распределителя шихты; 2, 10 – кронштейны; 3 – наружная воронка; 4 – распределитель шихты; 5 – крюк полиспаста главного подъема; 6 – серьга; 7 – газовый затвор; 8 – тяга; 9 – большой конус; 11 – балка; 12 – полукольцо; 13 – малый конус; 14 – строп; 15 – шпальный настил; 16 – чаша большого конуса; 17 – опорное колошниковое кольцо; 18 – асбестовое уплотнение (купорка).

| Рис. 2.13. Подъем загрузочного устройства на колошниковую площадку: 1 – узел; двухкрюковая монтажная тележка; 3 – колошниковая площадка. | Рис. 2.14. Измерение кольцевого зазора между конусом и чашей. |

Рис. 2.15. Укрупненный блок конвертера: 1 – сталевозы; 2 – тумбы; 3 – гидродомкраты; 4 – корпус конвертера; 5 – упоры, приваренные к корпусу конвертера; 6 – опорное кольцо; 7 – стойки; 8 – корпус опорных подшипников; 9 – привод конвертера.

Рис. 2.17. Установка для футеровки съемных кожухов электропечей: 1 – шаблон; 2 – кожух; 3 – поворотная платформа; 4 – направляющие; 5 – рама; 6 – тяга; 7 – пескометная головка; 8 – транспортер; 9 – конвейер; 10 – футеровочная масса.

Рис. 2.18. Стенд для укрупнительной сборки узлов прокатного оборудования.

Механизация ремонтов.

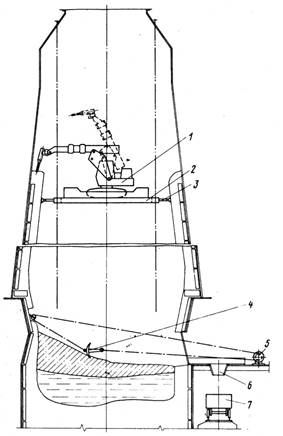

3.1. Схема механизации разборочных работ при капитальном ремонте доменной печи:

1 – машина МРМА; 2 – подвесная платформа; 3 – распорный луч; 4 – скребок; 5 – скреперная лебедка; 6 – течка; 7 – думпкар.

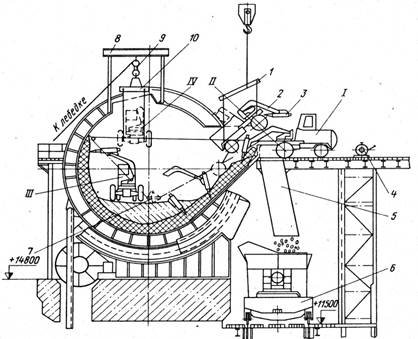

3.2. Схема подачи экскаватора в воздухонагреватель при сохранении купола.

3.3. Схема установки экскаватора в воздухонагревателе после демонтажа купола:

1 – экскаватор; 2 – воздухонагреватель; 3 – цепная завеса; 4 – наклонный лоток; 5 – ленточный конвейер; 6 – водораспыляющая форсунка.

3.4. Установка машины МРМА-900 при ломке футеровки конвертера.

а – сталеразливочного ковша; б – чугуновозного ковша; 1 – машина МР-1004; 2 – пневмомолот; 3 – ковш; 4 – стенд.

1 – машина для ломки футеровки; 2 – временный стенд; 3 – пневмомолот; 4 – электропечь.

3.7. Установка ЧМК для ремонта нагревательного колодца:

1 – удлиненная стрела с пневмомолотом; 2 – поворотная часть экскаватора; 3 – самоходная тележка; 4 – рельс; 5 – ресивер.

3.8. Применение погрузчика типа ХОН-050К для ломки футеровки стационарного миксера вместимостью 2500 т: I-IV – положения погрузчика;

1 – траверса; 2 – стрела; 3 – пневмомолот СП-66; 4 – скреперная лебедка; 5 – желоб; 6 – ковш; 7 – скребок.

1 – гидроцилиндр; 2 – рабочая площадка; 3 – гидростанция; 4 – тележка.

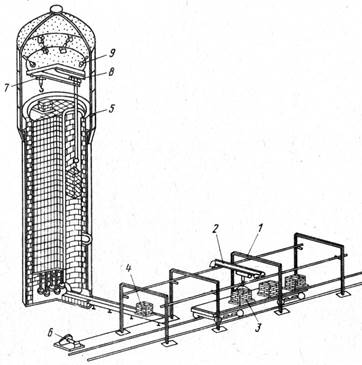

3.10. Конвейерная система подачи огнеупоров:

7 – поворотный стол;

8 – подающий рольганг.

1 – горизонтальный ленточный конвейер; 2 – перегружатель; 3 – двухленточный подъемник; 4 – сбрасыватель; 5 – транспортер-питатель; 6 – пульт управления.

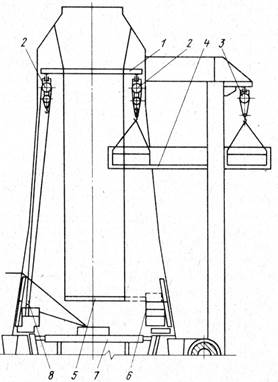

3.12. Пакетная подача кирпича при кладке воздухонагревателей:

1 – эстакада; 2 – кран-балка; 3 – пакет кирпича; 4 – тележка; 5 – камера горения; 6 – монтажная лебедка; 7 – электротельфер; 8 – монорельс; 9 – подвесная площадка.

3.13. Схема монтажа сборных блоков в шахте доменной печи;

1 – кольцевой монорельс; 2 – тандем-тельфер грузоподъемностью 5/2 т; 3 – электротельфер грузоподъемностью 5 т; 4 – рольганг; 5 – подвесная площадка; 6 – блок; 7 – перекрытие; 8 – захват.

3.14. Схема установки башенного крана БК-1000 и гусеничного крана при капремонте доменной печи.

1 – кожух печи; 2 – подвесная площадка; 3 – толкатель; 4 – электротельфер; 5 – кольцевой монорельс; 6 – несущая лента; 7 – плитовый холодильник.

3.16. Схема подъема укрупненного узла конвертера:

1 – конвертер; 2 – стенд; 3 – заливочный кран; 4 – жесткая грузовая траверса.

3.17. Схема установки переносного станка при фрезеровании направляющих станины обжимного прокатного стана:

а – при обработке вертикальных плоскостей; б – при обработке горизонтальных плоскостей; 1 – станок установленный на основание; 2 – основание; 3 – переходник с фрезерной головкой; 4 – фрезерная головка.

3.18. Малогабаритный гидравлический кран на базе дизельного погрузчика:

а – общий вид; б – зона обслуживания.

3.19. Манипулятор МПЭ-400:

1 – опорная стойка; 2 – электропривод; 3 – пантограф; 4 – рука; 5 – рукоятка управления; 6 – зона обслуживания.