Ремонт барабанов подъемных машин

В подъемных, грейферных и стреловых барабанах изнашиваются главным образом ручьи или поверхности (при гладких барабанах) наматывания каната. В блоках также разрабатываются ручьи. В большинстве случаев толщина стенок барабанов и блоков позволяет восстановить нормальный профиль ручьев и устранить местные выработки проточкой барабанов и блоков на станке.

Если на барабанах имеются несквозные трещины, то их ремонтируют заваркой, а барабаны со сквозными трещинами заменяют новыми. Блоки, имеющие трещины, также заменяют новыми. При выпуске кранов из промывочного, периодических и среднего ремонта боковые разбеги грузовых и грейферных барабанов допускаются до 3 мм.

Разработка втулок блоков по диаметру при выпуске крана из промывочного и периодического ремонта допускается в пределах 3 мм, а боковые разбеги — до 5 мм; предельная разработка втулки по диаметру—до 5 мм.

Рекламные предложения на основе ваших интересов:

В процессе работы на поверхности тормозных и фрикционных шкивов появляются выработки и задиры; могут появиться также и трещины. Если на наружных поверхностях трения тормозных и фрикционных шкивов выработка или задиры являются местными и глубина их не превышает 0,5 мм, то при ремонтах их только зачищают. При выработке более 0,5 мм поверхности протачивают. Толщина обода после проточки при выходе из капитального ремонта должна быть не менее 4/5 чертежного размера. При большей выработке стальные шкивы наплавляют и обтачивают по размерам чертежа, чугунные шкивы и барабаны заменяют новыми.

Несквозные трещины в шкивах и барабанах заваривают. Для заварки трещины разделывают на 1—2 мм ниже их основания. Трещины в стальных шкивах и барабанах заваривают электросваркой, а в чугунных — газовой сваркой. Сквозные трещины в ободе и ступице заваривать не разрешается.

При ослаблении посадки в ступицах шкивы снимают с валов. Если в ступицах поставлены втулки, то последние заменяют новыми. Отверстия в ступицах стальных шкивов можно исправлять электрической или газовой наплавкой с последующей расточкой под соответствующий размер. Канавки для шпонок исправляют. Смятые шпонки заменяют новыми.

Разработанные отверстия для болтов, которыми фрикционные и тормозные диски крепят к барабанам, проверяют разверткой под общий размер, а болты ставят большего размера. В случае значительной разработки отверстий в стальных шкивах их размеры можно восстановить наплавкой с последующей рассверловкой и проверкой разверткой под размер чертежа.

В кулачковых муфтах обычно изнашиваются рабочие поверхности кулачков и кольцевой паз для хомута отводки. Если выработка больше допускаемой, то кулачки наплавляют и обрабатывают до нормального размера, после чего их закаливают. При ремонте кулачков необходимо соблюдать условия, чтобы рабочие поверхности их лежали в радиальных плоскостях и при включении муфты плотно соприкасались друг с другом. Необходимо также строго следить за параллельностью рабочих поверхностей кулачков относительно оси муфты.

Если кольцевой паз для хомута выработался и имеет неправильную форму, то его протачивают. Если зазор больше допустимого, хомут снимают, наваривают по выработке и протачивают по размеру паза.

У фрикционных дисковых муфт изнашиваются поверхности дисков, соприкасающиеся с фрикционными кольцами, поверхности кулаков, концы нажимных рычагов, скользящих по поверхности кулаков, рычаги в шарнирах. Изношенные поверхности ремонтируют так же, как поверхности тормозных и фрикционных шкивов. Изношенные поверхности кулаков восстанавливают наплавкой с последующей обработкой.

При работе фрикционных тормозов и муфт изнашиваются фрикционные ленты, накладки и диски ферродо, разрабатываются отверстия в рычагах, срабатываются пальцы рычажной системы, отрываются проушины лент, появляются трещины и даже обрывы стальных лент, ослабляются нажимные пружины.

Если на стальных тормозных лентах имеются сквозные трещины, резкие перегибы, следы надрывов, то их заменяют новыми. На лентах разрешается заваривать только отдельные отверстия. Оборванные стальные ленты при отсутствии новых можно исправлять постановкой одной накладки на заклепках.

Стальная лента не должна иметь волнистой поверхности, а кромки — зазубрин и рваных мест. Поверхность ленты должна быть гладкой, без выбоин, раковин, пузырей, плен и расслоений. Ушки к стальным лентам приклепывают заклепками. Если по конструкции предусмотрена приварка проушин и других деталей к ленте, то приварку нужно производить продольным швом. Проушины не должны касаться поверхности шкивов. Тормозные и фрикционные ленты нужно изготовлять с особой тщательностью. Небрежное изготовление лент приводит к ненормальному их износу. Фрикционные накладки должны быть эластичными, иметь ровную поверхность без выкрошенных мест, расслоений, вмятин и прочих неисправностей и обеспечивать коэффициент трения в пределах 0,3—0,45. Фрикционные накладки или диски должны хорошо работать при высоких температурах и быть износоустойчивыми.

Фрикционная накладка крепится к стальной ленте медными или алюминиевыми заклепками. Крепление должно быть надежным. Накладки к стальной ленте пригоняют в нагретом состоянии. Нагретая паяльной лампой накладка становится гибкой и легко, без морщин прикладывается к стальной ленте. Пригоняя накладку, ее крепят к стальной ленте специальными прижимами, затем со стороны накладки сверлят отверстия для заклепок и зенкуют их. Заклепки ставят впотай так, чтобы их головки были утоплены в накладку на половину ее толщины. Такое крепление предохраняет тормозную поверхность шкива от задиров. Максимальный износ тормозной накладки в эксплуатации допускается до 40% ее первоначальной толщины. Ослабшие нажимные пружины фрикционных муфт заменяют исправными. Погнутые рычаги передач тормозов и муфт правят на плите. Рычаги, имеющие трещины, заменяют новыми; заварка трещин в рычагах не допускается.

При выработке гнезд и валиков рычажной системы в тугих посадках более 0,3 мм я в шарнирах более 0,5 мм валики заменяют новыми, а гнезда проверяют разверткой.

Разработка отверстий в рычагах и планках рычажной системы не должна быть более 3 мм против размера по чертежу. При большей разработке отверстия заваривают и обрабатывают до альбомного размера.

При разборке резьбовых соединений узлов и деталей кранов необходимо для отвинчивания гаек пользоваться нормальными исправными ключами соответствующих размеров. Применение ключей с удлиненными ручками приводит зачастую к смятию резьбы и даже к обрыву болтов. Применение ключей несоответствующих размеров или с изношенными гранями приводит к срыву ключей с гаек или головок болтов, что часто сопровождается нанесением травм. Для отвинчивания плотно затянутых гаек рекомендуется пользоваться торцовыми ключами. Если гайка не отвинчивается, применяют следующие приемы: сначала слегка завинчивают гайку (срывают с места), а потом пробуют отвинчивать; обстукивают грани гайки частыми и легкими ударами молотка; заливают керосином место соединения гайки с болтом и через 20—30 мин пробуют ее отвинтить; если возможно, то нагревают гайку; в крайнем случае гайку срубают или разрезают. Поврежденные гайки заменяют новыми. Если грани гайки слегка смяты, их запиливают. Болты погнутые, с сорванной или забитой резьбой заменяют новыми. Изогнутые болты исправляют, смятую резьбу проверяют леркой или на станке. Поврежденные или разработанные отверстия под болты проверяют разверткой или рассверливают. При увеличении отверстия ставят болт большего диаметра.

Болты должны входить в совмещенные отверстия деталей от нажатия руки, а при соединении узлов — под легкими ударами молотка. Головки болтов, так же как и гайки, должны быть полномерными, иметь исправные грани. Неисправные шайбы и шплинты заменяют новыми. Пружинные шайбы рекомендуется заменять новыми. Диаметр шплинтов должен соответствовать размерам отверстий, в которые их ставят. Концы шплинтов разводят без резких изгибов.

Для вывинчивания исправных шпилек на нарезку свободного конца навинчивают гайку и контргайку и вывертывают шпильку ключом.

Чтобы вывернуть оборванную шпильку, в ней прорубают канавку, в которую вставляют отвертку. Если отверткой вывернуть шпильку не удается, то в шпильке просверливают отверстие диаметром, равным половине диаметра шпильки. В отверстии нарезают резьбу, обратную резьбе шпильки, и ввинчивают нарезной стальной стержень, при помощи которого шпильку вывертывают. При отсутствии метчиков с обратной резьбой для вывертывания шпильки в просверленное отверстие забивают вместо нарезного каленый четырехгранный стальной стержень, при помощи которого и вывинчивают шпильку. Если шпилька оборвана и конец ее выступает над отверстием, то на него надевают шайбу и приваривают стальной пруток, которым и вывинчивают шпильку. При невозможности вывернуть шпильку указанными приемами ее высверливают. Сверло для высверливания берут диаметром под резьбу новой шпильки, которая будет поставлена вместо оборванной. При увеличенном диаметре резьбы в отверстии под шпильку ставят ступенчатую шпильку с резьбой большего диаметра. Шпилька ввинчивается в гнездо. Для завинчивания на шпильку навинчивают две гайки, плотно прижатые одна к другой. Ключ надевают на верхнюю гайку.

Резьбовые соединения валов могут также иметь следующие дефекты: износ резьбы по диаметру; вытягивание резьбы; наклон ниток; срыв отдельных ниток; выкрашивание, забоины, вмятины и заусенцы на резьбе. Эти дефекты могут появляться вследствие естественного износа, от воздействия на резьбу больших, чем допускаемые, усилий, неправильного навертывания гаек, небрежного обращения при разборке и сборке, вытягивания резьбы от применения твердых прокладок и чрезмерной затяжки гаек. Если резьбу нельзя исправить проверкой на станке, то ее восстанавливают наплавкой. Для этого старую резьбу стачивают, после чего газовой или электрической сваркой наплавляют слой металла, применяя электроды соответствующего качества. Наплавленное место вала обтачивают на станке и нарезают резьбу по размерам чертежа.

При соединениях штифтами, чтобы не расклепать штифт и не повредить отверстий, необходимо для выбивки штифтов пользоваться бородками, диаметр которых должен соответствовать диаметру отверстия. Штифты при ремонте заменяют новыми.

В шпоночных соединениях шпонки выбивают выколотками. Шпонки могут иметь поврежденные грани и смятые поверхности, поврежденные головки, погнутость и ослабленную посадку в шпоночной канавке. Шпонки с такими неисправностями заменяют новыми. При незначительных повреждениях шпонка может быть зачищена и поставлена на место. При постановке, чтобы не испортить шпонку, ее следует забивать частыми несильными ударами.

Заклепочные соединения в процессе работы ослабляются; на некоторых заклепках появляются изношенные и срезанные головки, погнутые стержни. В местах у заклепочных отверстий появляются трещины, нарушается плотность швов. Ремонтируя заклепочные швы, их осматривают и простукивают легкими ударами молотка по головкам заклепок. При обстукивании ослабшей заклепки издается глухой дребезжащий звук. Головки неисправных заклепок срубают, а заклепки выбивают. После удаления заклепок заклепочные отверстия осматривают и при необходимости рассверливают или развертывают, после чего ставят новые заклепки. Заклепки небольших диаметров расклепывают в холодном состоянии, а большие заклепки нагревают до светло-красного цвета (1000—1100 °С), в конце клепки заклепка должна иметь вишневый цвет (900 °С).

Ремонт барабанов подъемных машин

Наша компания выполняет комплексные работы по восстановительному ремонту различных деталей и узлов с использованием ремонтной сварки и нанесения износостойких покрытий фирмы SABAROS. Работаем с деталями из стали, чугуна, меди, бронзы

К настоящему времени решены уникальные технические задачи, которые позволили нашим потребителям сэкономить десятки миллионов рублей. Предложенные комплексные решения обеспечивают штатный режим работы оборудования и продлевают его ресурс, вплоть до морального старения. Экономический эффект при этом получается от отсутствия необходимости приобретать новые крупногабаритные детали, а так же от уменьшения брака, простоев, сроков ремонтов и увеличения производительности.

1. Типовые технологии для различных отраслей промышленности.

a. наплавка крановых колёс с продлением срока службы до 3-8 раз,

b. восстановление посадочных мест на валах насосов и электродвигателей с помощью горелки Sabaros Metal Spray Jet.

c. ремонт и герметизация чугунных деталей, в том числе замасленных, пережженных.

Ремонт чугунного корпуса компрессора аргона

Ремонт чугунного корпуса привода цементной печи

d. ремонт ковшей экскаваторов, в том числе изготовленных из сталей типа Hardox.

e. износостойкие покрытия, работающие в условиях сильного истирания

f. ремонт рам, рукоятей, балок экскаваторов.

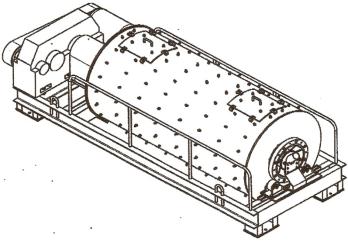

2. Ремонт барабана

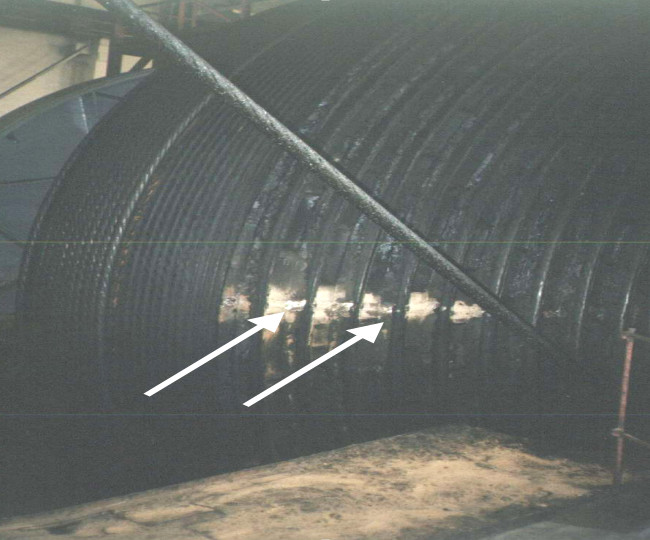

a. ремонт барабана шахтной подъёмной машины типа ЦШ

3. Ремонт барабана подъемной машины

a. Ремонт барабана подъёмной машины типа БЦК

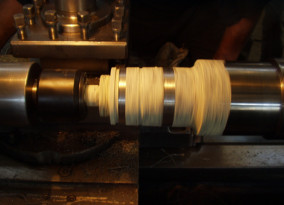

b. Восстановление посадочного места вала подъёмной машины на месте. Диаметр 630 мм. Точность обработки 0,04 мм.

a. восстановление размера загрузочной цапфы мельницы мокрого дробления (износ на диаметре 2000 мм – до 140 мм при номинале толщины стенки 200 мм + 72 трещины),

5. Восстановление шестерни.

a. Восстановление профиля венцовой шестерни печи сушки концентрата.

6. Ремонт трещин обечайки шаровой мельницы.

7. Защита буровой штанги от абразивного износа (D

200мм, толщина стенки 35мм (срок службы выше в 2 раза)

8. Ремонт чугунного корпуса редуктора высокого передаточного отношения.

9. Ремонт стрелы погрузчика CAT.

10. Восстановление шеек валов методом автоматической электродуговой наплавки.

11. Наплавка деталей в металлургической промышленности

Конус засыпного аппарата доменной печи

Чаша засыпного аппарата доменной печи

Лоток БЗУ доменной печи

Ролик рольганга холодильника арматуры