Разработка стенда для ремонта автотракторных двигателей

Стенд для разборки и сборки двигателей предназначен для удержания двигателя в подвешенном состоянии, вращения его для более быстрого и удобного ведения ремонтных работ. Двигатель может поворачиваться на 360°. Вращение двигателя осуществляется в ручную при помощи рукоятки.

Стенд представляет собой совокупность механизма крепления и механизма вертикального вращения двигателя. Принцип их действия подобен и заключается в следующем: крутящий момент от рукоятки передается на вал, далее через шпоночное соединение преобразуется и передается на планку, которая через болтовое соединение крепится к двигателю.

Предлагаемое приспособление предназначено для вывешивания, разборки и сборки либо для проведения текущего ремонта двигателя грузовых автомобилей и тракторов. Он позволяет сократить количество времени, приходящееся на перемещение двигателя при его ремонте, качественно улучшить труд ремонтных рабочих и соответственно снизить трудоемкость работ и время простоя автомобиля и трактора в текущем ремонте.

Двигатель может вращаться на 360° в любом направлении. Для фиксации необходимого положения (всего предусмотрено 2 положений для фиксации) предусмотрено специальное приспособление. Для того, чтобы зафиксировать нужное положение, необходимо совместить отверстие в раме и отверстие на валу и вставить специальный шплинт. Для облегчения вращения предусмотрена установка подшипников качения. Подшипники закрытого типа, поэтому не требуют смазки в процессе работы. Рама не монтируется к полу, а фиксируется с помощью упорных винтов, поэтому не требует материальных затрат на на установку. Сама конструкция обеспечивает удобный доступ ко всем частям двигателя, что обеспечивает быстрый и качественный ремонт двигателя автомобиля с минимальными затратами труда и времени.

Грузоподъемность стенда 1,5 т.

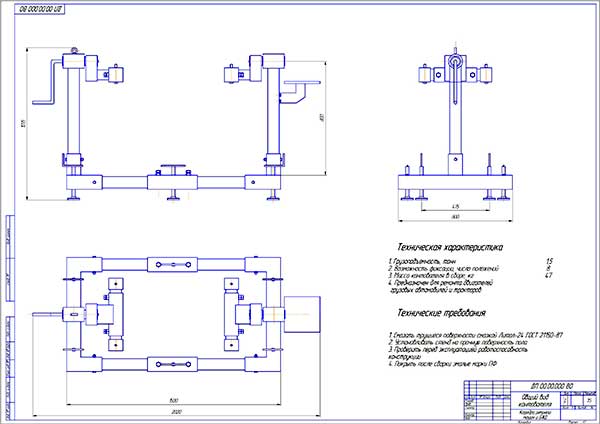

Чертеж общего вида стенда для ремонта автотракторных двигателей

Сборочный чертеж стенда для ремонта автотракторных двигателей

Карта организации труда на рабочем месте токаря

Технологический маршрут изготовления детали — вала

3.1 Предназначение и описание устройства

3.2 Расчет деталей и узлов стенда

- 3.2.1 Расчет основания рамы на прочность

- 3.2.2 Расчет стойки рамы на прочность

- 3.2.3 Расчет поворотного рычага

- 3.2.4 Расчет винтовой передачи механизма выдвижения упора

- 3.2.5 Расчет шпоночного соединения

- 3.2.6 Выбор подшипников

- 3.2.7 Расчет вала

- 3.2.8 Расчет болтовых соединений на срез и смятие

- 3.2.9 Расчет стопорного пальца на срез и смятие

- 3.2.10 Расчет сварного соединения ручки и вала

3.3 Процесс изготовления детали

- 3.3.1 Процесс изготовления вала

- 3.3.2 Минимальный операционный припуск

- 3.3.3 Глубина резания и подача при механической обработке определяется следующим образом

- 3.3.4 Скорость резания при механической обработке

- 3.3.5 Определение частоты вращения

- 3.3.6 Определение фактической скорости резания

- 3.3.7 Техническое нормирование

3.4 Технико-экономическая оценка конструктивной разработки

Пояснительная записка 35 листов описания и расчетов, спецификации.

Спецтехника

На стадии эксплуатации жизненного цикла двигателя (агрегата) кроме текущего и капитального ремонта могут выполняться ремонт по техническому состоянию, гарантийный и профилактический ремонты.

Ремонт по техническому состоянию проводится по результатам оценки технического состояния машины (агрегата) по ряду оценочных показателей в случае, если значения этих показателей отличаются от допустимых. В зависимости от числа таких показателей, устанавливают объем ремонтных воздействий. Данный вид ремонта позволяет поддерживать и даже увеличивать ресурс машины или ее агрегатов и может выполняться на специализированных ремонтных заводах и других крупных ремонтных предприятиях.

Гарантийный ремонт проводится с целью устранения отказов, возникающих в интервале гарантийной наработки и по вине завода-изготовителя (завода по капитальному ремонту).

Профилактический ремонт проводится по рекомендациям главного конструктора с целью замены элементов, не обеспечивающих заданный межремонтный ресурс изделия. Как правило, такой ремонт выполняется силами ремонтных служб эксплуатирующих изделие организаций. Подменные элементы (запасные части) поставляются заводом — изготовителем.

Методы ремонта определяют организационные формы преимущественно сборочных процессов при восстановлении машины (агрегата).

По признаку сохранения принадлежности ремонтируемых частей машине или агрегату ремонт может производиться необезличенным и обезличенным методами.

При необезличенном методе ремонта неисправные агрегаты и детали снимают с машины, ремонтируют и ставят на ту же машину. При этом сохраняется взаимная приработанность деталей, их первоначальная взаимосвязь, благодаря чему качество ремонта оказывается, как правило, более высоким, чем при обезличенном методе. Существенные недостатки необезличенного метода ремонта заключаются в том, что при нем значительно усложняется организация ремонтных работ и неизбежно увеличивается длительность нахождения изделия в ремонте.

Обезличенный метод — метод ремонта, при котором не сохраняется принадлежность восстановленных составных частей определенному экземпляру. Снятые с двигателей агрегаты и узлы при этом заменяют заранее отремонтированными или новыми, взятыми из оборотного фонда, а неисправные агрегаты и узлы подвергают ремонту и пополняют оборотный фонд. При обезличенном методе ремонта упрощается организация ремонтных работ и значительно сокращается длительность пребывания изделия в ремонте. Экономия времени достигается за счет того, что объекты ремонта не ожидают, пока будут отремонтированы снятые с них агрегаты и узлы.

По организации выполнения ремонт машин может осуществляться агрегатным методом, представляющим собой обезличенный ремонт, при котором неисправные агрегаты заменяют новыми или заранее отремонтированными (из оборотного фонда). При этом снятые неисправные агрегаты отправляют для ремонта на специализированные ремонтные предприятия.

Агрегатный метод является основным методом ремонта машин и позволяет сокращать продолжительность ремонта, в короткие сроки восстанавливать значительное число машин. Агрегатный метод ремонта требует наличия оборотного фонда, величина которого зависит от мощности ремонтного предприятия, затрат времени на обмен неисправных агрегатов и машины в целом, страхового запаса агрегатов.

В зависимости от типа производства (массовое, серийное, единичное) ремонт двигателей может быть организован поточным методом, методом специализированных постов (бригадно-узловой) или универсальных постов (тупиковый).

Поточный метод характеризуется расположением средств технического оснащения в последовательности выполнения операций технологического процесса и специализацией рабочих мест.

Машину, агрегаты, механизмы, детали (например, блок цилиндров, коленчатый вал двигателя) передают от одного специализированного поста к другому сразу после выполнения очередной технологической операции. Поточный метод обеспечивает высокую производительность труда, эффективное использование высокопроизводительного специализированного оборудования, создает условия для достижения высоких показателей качества ремонта.

Метод специализированных постов характеризуется тем, что ремонтные работы, например разборка и сборка агрегатов и узлов, а также работы по восстановлению деталей и ремонту сборочных единиц осуществляют бригады (исполнители), специализирующиеся по маркам машин, сборочным единицам определенного типа.

Специализация постов (бригад, исполнителей) может быть технологической по выполнению определенных операций и подетальной. Метод специализированных постов применяют на ремонтных предприятиях, осуществляющих средний ремонт двигателей на готовых агрегатах.

Метод универсальных постов характеризуется тем, что все работы по ремонту двигателей выполняет на одном рабочем посту одна бригада. При этом производительность труда, коэффициент использования оборудования невысокие. Квалификация работающих должна быть высокой, так как членам бригады приходится выполнять разные виды работ.

В общем случае ремонт может быть плановым. Постановка двигателя на такой ремонт осуществляется в соответствии с требованиями нормативно-технической документации. Постановка двигателя на неплановый ремонт осуществляется без предварительного назначения. Средний и капитальный ремонты проводят по плановой наработке.

Плановый ремонт, выполняемый с периодичностью и в объеме, установленными эксплуатационной документацией без учета технического состояния машины в момент начала ремонта, называется регламентированным.

Ремонт по техническому состоянию — плановый ремонт, при котором контроль технического состояния выполняется с периодичностью, установленной в нормативно-технической документации, а объем ремонта и момент начала работы определяются техническим состоянием изделия.

Цель ремонта двигателя — это восстановление эксплуатационных характеристик и параметров двигателя или отдельного узла, детали до уровня, указанного в паспортах данных, инструкциях по эксплуатации и ремонту. К эксплуатационным характеристикам и параметрам двигателя, которые контролируются и определяют качество ремонта, следует отнести шум двигателя; дымность и токсичность отработавших газов; пусковые характеристики: уровень вибрации, устойчивость работы на всех режимах; приемистость, мощность (крутящий момент), эксплуатационный расход топлива; ресурс двигателя после ремонта, т.е. пробег до следующего ремонта.

Инструмент и оборудование для ремонта двигателей. Основными инструментами для ремонта двигателей являются торцовые гаечные ключи, обычно называемые торцовыми головками. Головки могут иметь различную длину, размеры квадратного отверстия для воротка, также форму рабочей части (шести-, двенадцатигранные и типа шестиугольной звезды).

Для тарированной затяжки болтов (гаек) определенным моментом служат динамометрические ключи. Наиболее часто применяют два типа таких ключей — с непрерывным отсчетом момента по шкале и настройкой по шкале, а индикацией заданного момента по характерному щелчку.

Для ускорения затяжки большого числа однотипных болтов и гаек, например, поддона картера, головки блока цилиндров, коллекторов и других элементов используют пневмоинструмент.

При ремонте двигателей помимо универсального инструмента необходимо иметь достаточно большую номенклатуру специальных приспособлений, без которых выполнение многих операций затруднено.

Дефектация деталей. Для оценки технического состояния деталей с последующей их сортировкой на группы годности в ремонтном производстве определен технологический процесс, называемый дефектацией. В холе этого процесса осуществляется проверка соответствия деталей техническим требованиям, которые изложены в технических условиях на ремонт или в руководствах по ремонту, при этом выполняется сплошной контроль деталей. Для исключения невосстанавливаемых деталей используют следующие стадии выявления дефектов: с явными неустранимыми дефектами — визуальный контроль; со скрытыми неустранимыми дефектами — неразрушаюший контроль; с неустранимыми геометрическими параметрами — измерительный контроль.

В процессе дефектации деталей применяют следующие методы контроля: органолептический осмотр (внешнее состояние детали, наличие деформаций, трещин, задиров, сколов и т.д.); инструментальная проверка при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля); безшкальных мер (калибры и уровни) и микрометрических инструментов (линейки, штангенинструменты, микрометры и т.д.) для оценки размеров, формы и расположения поверхностей деталей. Контролю в процессе дефектации подвергают только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются.

В первую очередь необходимо проверить зазоры в основных сопряжениях. У большинства новых двигателей для их нормальной работы зазор между поршнем и цилиндром должен составлять 0,025…0,045 мм, а предельный зазор не должен превышать 0,2 мм.

Зазор в канавке у новых колец и поршней составляет приблизительно 0,06… 0,08 мм для верхнего кольца (у дизелей 0,08…0,1 мм), 0,04…0,07 мм — для среднего и 0,03…0,05 мм — для маслосъемного, а допустимое его значение в верхней канавке не должно превышать 0,09…0,1 мм для бензиновых двигателей и 0,12. .0,13 мм для дизелей. Зазор в замке поршневого кольца при установке в цилиндр должен составлять 0,3…0,6 мм в зависимости от модели автомобиля. У большинства двигателей ширина замка колец, установленных в цилиндр, не должна превышать 0,7…0,8 мм, в противном случае кольца должны быть заменены. У наборных маслосъемных колец допустимая ширина замка больше — обычно до 1,2… 1,4 мм. В зависимости от модели двигателя номинальный зазор между вкладышами и коренной шейкой должен составлять 0,026…0,12 мм, между вкладышами и шатунной шейкой — 0,026..0,11 мм. Зазоры в подшипниках распределительного вала определяют по результатам измерения диаметров отверстий опор и шеек распределительного вала. Величина этих зазоров не должна превышать 0,09…0,1 мм. Отверстие коромысла также следует проверить нутромером и определить зазор по изношенной и неизношенной поверхностям оси. Если во втором случае зазор в соединении больше 0,06…0,07 мм, то замена оси не восстановит зазор до номинального значения 0,02…0,04 мм. В конструкциях с цилиндрическими толкателями следует проверить зазор толкателя в отверстии — он не должен превышать0,08…0,1 мм. В малоизношенной втулке люфт клапана не будет превышать 0,15…0,18 мм, если зазор во втулке номинальный (0,04…0,05 мм). В случае превышения допустимой величины зазора необходимо проверить и проконтролировать сопрягаемые детали.

В результате контроля детали должны быть подразделены на три группы: годные детали, характер и износ которых находятся в пределах, допускаемых техническими условиями (детали этой группы используются без ремонта); детали, подлежащие восстановлению, дефекты этих деталей могут быть устранены освоенными на ремонтном предприятии способами ремонта; негодные детали. [Основы эксплуатации и ремонта автомобилей и тракторов. Под ред. С. П. Баженова. 2005 г.]

Разработки для ремонта двигателей тракторов

3 КОНСТРУКТОРСКАЯ РАЗРАБОТКА стенд для диагностики, ремонта и обкатки ДВС.

3.1 Обзор существующих конструкций

Для поддержания машинно-тракторного парка в исправном и работоспособном состоянии, а также для обеспечения надежной, долговечной и экономичной его работы в каждом хозяйстве необходимо своевременно и высококачественно выполнять систему мероприятий по техническому обслуживанию и ремонту тракторов, автомобилей, комбайнов и других сельскохозяйственных машин. Эта система включает обкатку новой или отремонтированной машины в производственных условиях, ее техническое обслуживание в процессе использования, периодический технический осмотр, текущий ремонт, капитальный ремонт и хранение.

В общей трудоемкости ремонта автомобилей разборочно-сборочные работы составляют 33. 41%, тракторов — 52. 56%. Поэтому на предприятиях всех уровней для увеличения производительности труда повышают степень механизации разборочных и сборочных операций, создают максимальные удобства для работы с объектом ремонта.

По целому ряду причин экономического, технического и организационного порядка значительная часть хозяйств считает целесообразным ремонтировать двигатели своими силами, чему способствует создание в хозяйствах современных ремонтных мастерских.

Основанием для проведения текущего ремонта двигателя служат данные диагностического обследования его технического состояния и результаты осмотра на участке. Объем работ по текущему ремонту двигателей достаточен для экономического использования различных стендов и приспособлений, используемых при выполнении технологических и контрольных операций.

Для разборки и сборки двигателей применяют применяют специальные станки и стенды, например Универсальный стенд ОПР-647 Для разборки и сборки двигателей, представлен на рисунке 3.1.

Рис 3.1 – Принципиальная схема универсального стенда ОПР-647

Консольный, передвижной, предназначен для разборки и сборки двигателей. Перед разборкой или сборкой к блоку двигателя прикрепляют кронштейн, после чего поднимают и устанавливают двигатель. Двигатель на стенде можно поворачивать в вертикальной плоскости и закреплять в различных положениях.

Стенд имеет полку, на которую укладывают инструмент и детали. При работе в противень сливают масло, оставшееся в картере двигателя. К стенду прилагают сменные кронштейны для крепления двигателей, коробок передач. Неподвижность стенда при работе обеспечивает тормоз, действующий на колеса.

Габаритные размеры, мм:

Без кронштейнов — 72,4;

С кронштейнами — 87,6;

Следующий стенд для разборки, обкатки и диагностики двигателей 011Р-989

Рис 3.2. – Принципиальная схема универсального стенда 011Р-989.

Предназначен для сборки и контрольного осмотра тракторных, комбайновых и автомобильных двигателей всех марок (кроме КДМ-46 и КДМ-100) в мастерских. Позволяет собирать двигатели при вертикальном положении блока цилиндров, картером, вверх или вниз и горизонтальном положении.

Основание стенда (рис. 3.2) выполнено в виде крестовины. В. центре крестовины смонтирована вертикальная ось, на которую надета свободно поворачивающаяся труба. В верхней части трубы в подшипнике горизонтально расположен вал поворота с двумя корпусными гнездами для хвостовиков съемных плит, к которым крепят блоки цилиндров двигателей.

Внедрение в производство новых технологий и нового оборудования является одним из важнейших условий повышения эффективности, экономичности и надежности. В сельском хозяйстве и на производстве это в первую очередь относится к тракторам, автомобилям и комбайнам. В будущем необходимость соответствующих операций обслуживания или ремонта будет определяться не по опытно-статистическим показателям периодичности, а на основе диагностирования, своевременного и правильного ремонта и учета индивидуальных особенностей машин.

Для ремонта двигателей внутреннего сгорания используют стенды, которые классифицируются в зависимости от конструктивных особенностей агрегатов, их размеров, массы и способа организации процесса. Конструкция стенда должна обеспечивать безопасность и удобство выполнения работ, минимальные затраты времени на установку и снятие агрегатов, а также возможность поворота агрегата в требуемое, удобное положение.

На данный момент в мире существует огромное количество оборудования для диагностики обкатки ремонта ДВС. Новейшее оборудование способно проводить дианостику с высокой точностью, но эти стенды очень дорогие. А предыдущее поколение стендов не в состоянии проводить ремонт всех типов двигателей.

Именно поэтому возникает необходимость создания недорогого по себестоимости стенда в условиях хозяйства, для диагностики ремонта и обкатки ДВС.

3.2 Обоснование выбранной темы конструкторской разработки

Одним из трудоемких и дорогостоящих узлов в ремонте тракторов и автомобилей является двигатель внутреннего сгорания (ДВС). При ремонте двигателей тракторов затраты труда составляют 64 % от общей трудоемкости ремонта трактора, автомобилей — 47 %. Ремонт низкого качества, а также неотрегулированные системы двигателя ведут к увеличению расходов на содержание МТП, нанося вред окружающей среде.

Двигатель внутреннего сгорания за полный срок службы многократно подвергается капитальному ремонту. Качество ремонта зависит от организации и технологии выполнения разборочно-сборочных работ. В настоящее время ЧСП «Золотой Колос» нуждаются в оснащении участков современным технологическим оборудованием для ремонта ДВС.

Благодаря применению стендов повышается производительность труда, предохраняются детали от повреждений, достигается высокое качество работ, снижаются затраты ручного труда. А так как машино-тракторный парк оснащен большим числом машин, на которых устанавливают различные двигатели, отличающиеся типом, развиваемой мощностью, весом и т. п. Согласно классификационным признакам, предлагаемым учеными, на предприятиях наиболее рационально использовать многопредметные, универсальные стенды, что позволяет проводить разнохарактерные работы с различными моделями двигателей.

Применение одноместного, передвижного стенда позволяет сократить площадь участка по ремонту двигателей, снизить удельные капитальные вложения на единицу ремонтируемой продукции.

3.3 Описание предлагаемой конструкции

В данном дипломном проекте представлен модернизированный стенд для диагностики, ремонта и обкатки ДВС. Как показывает опыт применения данного стенда в эксплуатации на предприятиях в нашей стране и за границей, он является важнейшим условием улучшения использования тракторов, автомобилей и другой техники. Эффективность, использования будет возрастать по мере повышения приспособленности к проведению и разработки новых эффективных методов и средств, основанных на современных достижениях науки и техники.

Рис. 3.3 — Стенд для диагностики, ремонта и обкатки ДВС

Стенд состоит из подвижной платформы 2 На самоустанавливающихся поворотных колесиках 11, На которой смонтирован горизонтальный вал 5 С фиксатором 4. На горизонтальном валу установлен рычаг 8, С поворотной цапфой и крепежной плитой 7, имеющей фиксатор 6. Рычаг поворачивается вокруг горизонтального вала с помощью гидроцилиндра 10 И гидравлической установки /, управление которой осуществляется гидрораспределителем 3. Упор 9 Предназначен для устойчивого положения стенда при ремонтных работах.

Применение данного стенда позволит повысить производительность ремонтных участков, качество работы, технику безопасности при выполнении работ и эффективность производства.

3.4 Описание работы стенда

Стенд для диагностики, ремонта и обкатки ДВС работает следующим образом: подвижную платформу подкатывают к двигателю, горизонтально устанавливают рычаг и на крепежной плите закрепляют ремонтируемый двигатель (объект). Подъем и поворот двигателя выполняют при помощи гидроцилиндра и фиксируют в нужном положении фиксатором. Затем двигатель подключают к системам, обеспечивающим его работу, и к средствам диагностики и управления работой ДВС и осуществляют диагностику, обкатку и (или) ремонт.

Применение стенда позволяет установить объект ремонта в любом положении и точке пространства рабочей зоны. Использование данного стенда позволяет осуществлять диагностику, ремонт и обкатку ДВС как на специализированных предприятиях, так и в ремонтных мастерских.

3.5 Расчеты, подтверждающие работоспособность и надёж ность стенда

3.5.1 Расчет устойчивости стенда

Стенд обладает рядом особенностей, отличающих его от обычных грузоподъемных механизмов. Одна из них устойчивость стенда. Применение функции для расчета коэффициента устойчивости:

Где М Вост — момент восстанавливающих сил; МОпр — опрокидывающий момент от массы поднимаемого груза, невозможно, так как в ряде случаев (Мопр — 0) функция дает неопределенность типа бесконечность.

Рассмотрев стенд с закрепленным на нем ремонтируемым объектом (рис.3.4), отметим, что основание стенда представляет собой незакрепленный опорный контур, масса ремонтируемого объекта во времени изменяется, имеются знакопеременные нагрузки.

Рис. 3.4- Стенд для диагностики, ремонта и обкатки ДВС с ремонтируемым объектом: 1 — опора; 2 — рама; 3 — рычаг; 4 — ремонтируемый объект

При этом в систему сил, действующих, на неподвижный, незакрепленный опорный контур стенда при ремонтных работах входят: произвольно расположенные активные силы Ft, Вызванные усилиями, прикладываемыми рабочим при разборке (сборке) соединений; дополнительная знакопеременная сила Fn, Прикладываемая рабочим к объекту ремонта (точка опоры); изменяющийся во времени вес ремонтируемого объекта Fu, обусловленный технологией ремонтных работ; реакции Д. внешних связей, возникающие на опорах незакрепленного опорного контура.

Согласно принципу Даламбера, для любого момента времени имеем уравновешенную систему сил, т. е.

Где R и М — Главный вектор и главный момент относительно произвольного центра активных, реактивных инерциальных сил, действующих на систему.

Таким образом, получаем:

Где

Таким образом, анализ устойчивости стенда можно проводить как по активным, так и реактивным составляющим.

Рассмотрим случай, когда система активных сил и сил инерции приведена в центре О К системе (

Рис. 3.5 – Приведённая система сил

Силу R раскладываем на составляющие Rz и Rxy. При этом сделаем вывод, что устойчивость стенда вокруг любого ребра опрокидывания зависит от силы Rz и ее точки N Пересечения с опорным контуром.

Для определения положения точки N применим к системе сил теорему Вариньона относительно произвольного ребра опрокидывания (Li — Li);

Где

Если

Размерная величина X, Определяет мгновенный запас устойчивости стенда относительно ребра опрокидывания. Следовательно, ее можно принять за критерий устойчивости. В отличие от выражения (1) она имеет четкий физический смысл, указывая расстояние от соответствующего ребра опрокидывания до точки опорного контура, через которую проходят равнодействующие как активных, так и реактивных сил (рис. 3.6).

Рис. 3.6. Определение модифицированного (

Центр Sy и радиус Rv окружности устойчивости, которые назовем соответственно центром и радку — сом устойчивости системы так же, как и

Кратчайшее радиальное расстояние между точками периметра опорного контура и окружностью устойчивости при любом угле

Действие переменных нагрузок на ремонтируемый двигатель, установленный на стенде для диагностики, ремонта и обкатки ДВС во время разбо-рочно-сборочных работ, а также сил инерции, обусловленных изменением массы ремонтируемого двигателя во время разборки и сборки, накладывает возмущения на центр устойчивости Sy, Вследствие чего точка N Опишет сложную плоскую фигуру, отличную от окружности.

3.5.2 Расчет на прочность

Рассчитаем диаметр рычага на который мы будем закреплять двигатель.

Рис. 3.7 – Расчётная схема

Допускаемое напряжение растяжение находим по формуле:

Тогда допускаемое напряжение:

Выразим из формулы 3.11 внешний минимальный диаметр рычага в (м.):

Из конструктивных соображений выбираем внешний диаметр рычага D=14см из Ст-3 ПС. Так как принятый диаметр рычага больше расчетного, то все условия выполнены.

3.5.3 Расчет и выбор узлов гидропривода

Силовой гидроцилиндр. В соответствии с принятой гидравлической схемой стенда, в нем должен использоваться гидроцилиндр. При этом гидроцилиндр должен создавать рабочее усилие на менее 7,5·103Н.

Ориентируясь на расчетные значения величины хода штока гидроцилиндра и необходимое рабочее усилие, по каталогу [ ] выбираю соответствующий гидроцилиндр: ГЦП-I-50-100 МН 2255-81.

Технические параметры гидроцилиндра:

— диаметр поршня 50 мм;

— ход штока 100 мм;

— рабочее усилие на штоке 19210 Н;

— диаметр штока 25 мм;

— рабочее гидравлическое давление до 0,1 МПа;

— площадь поршня 19,6 см2.

Гидравлический насос. С точки зрения достаточной надежности работы, удобства монтажа и эксплуатации для принятой гидравлической схемы привода стенда наиболее подходит гидравлический насос шестеренчатого типа. Для выбора типоразмера данного насоса, главным параметром принимаем давление, которое он должен создавать для обеспечения необходимого рабочего усилия гидроцилиндра.

Принимаю насос НШ-10Е.

Технические параметры насоса:

— рабочий объем, 10 см3/об;

— наибольшее давление 15 МПа;

— рабочее давление 10,4 МПа;

— диапазон частот вращения 900…3000 об/мин;

— объемный к. п.д. 0,80;

— диаметр конца выходного вала – 15 мм.

Необходимое рабочее давление в гидросистеме для создания требуемого рабочего усилия на штоке Ршт:

Где Sп = 19,6 см2=0,00196м2 – площадь поршня;

Сравнивая необходимое расчетное рабочее давление в гидросистеме с рабочим давлением, создаваемым насосом, видно, что принятый насос работоспособен.

Подача насоса, при предполагаемой частоте вращения двигателя Nдв =25 об/сек:

Рабочая мощность насоса:

Необходимая расчетная мощность электродвигателя:

H=0,85 – к. п.д. рабочего механизма стенда.

Ориентируясь на расчетную мощность электродвигателя по каталогу выбираю двигатель:

4А80В4У3; N=1,5 кВт; nдв=1500об/мин. ГОСТ 19483.

Трубопровод. Типоразмер трубопровода выбираю по условному проходу трубы, используя зависимость (по ГОСТ 16516-80) между условным проходом и номинальным расходом жидкости [ ]. Для проектируемой гидросистемы с Q=250 см3/сек»16л/мин Необходим условный проход трубопровода 9 мм, его может обеспечить труба с внутренним диаметром 8…10 мм;

Гидравлический распределитель. Для управления работой стенда выбран наиболее распространенный для этих целей гидрораспределитель Р75-23.

— максимальная пропускная способность – 75 л/мин;

— количество золотников – 3 шт;

— рабочее давление – 16 МПа.

Гидравлическая жидкость. В приводе используется индустриальное масло И70А ГОСТ 20799-95. Необходимое количество масла для заполнения гидросистемы — 15 л.

Выполненные расчеты подтверждают работоспособность конструкции стенда.