Проект организации участка ремонта дизельных двигателей тракторов в НПЦ

Трактора Т-150К, К-700 являются энергонасыщенными. Для организации централизованного ремонта таких тракторов необходима обширная программа ремонта и техническая база ремонтного предприятия.

В настоящее время по данным статических данных в районах республики количество тракторов такого класса снизилось с 1998 года на 50%. Ресурс оставшегося парка тракторов низкий и ремонт производится чаще. Чаще всего ремонт тракторов в условиях мастерских хозяйств где отсутствует соответствующее технологическое оборудование позволяющее выполнить ремонт на заданном качественном уровне. В этом случае сельские механизаторы вынуждены искать мастеров мотористов (для выполнения ремонта двигателей) или обращаться в конкретные ремонтные предприятия.

Анализ рынка предоставляемых услуг показал что зона обслуживания (близлежащие сельскохозяйственные предприятия) количество тракторов марок Т-150К, К-700 позволяет организовать здесь, в «Центре» участок по ремонту двигателей СМД-60,СМД-62, ЯМЗ-238, ЯМЗ-240. Это позволит решить многие задачи ремонта техники «сельчан» и повысить уровень качества выполненных работ.

В связи с тем, что в данном проекте ремонтной базой на основе которой мы проводим расчет является Инновационный производственный центр БГАУ в п. Миловка где в последнее время ремонт техники не присутствует то целесообразно выполнить расчеты по определению объема РОБ по коэффициенту охвата капитальным ремонтом для каждой марки трактора. Этот метод не отличается большой точностью расчетов но при отсутствии данных о среднегодовой наработке тракторов даны обслуживания (близлежащие районы и хозяйства республики) являются наиболее приемлемыми.

Режим работы участка определяется продолжительностью рабочей смены в часах и количеством смен. Режим работы планируем по прерывной рабочей неделе в одну смену. При пятидневной рабочей неделе с двумя выходными днями продолжительность смены восемь часов. Накануне праздничных дней смену сокращают на один час.

Стоимость капитального ремонта двигателя определяется на основе системы дефектовки, которая предусматривает полную разборку двигателя, цифровое фото каждой отбракованной детали, составление дефектовочного акта, в котором отражены ГОСТ, наименование и цена запасных частей, подробный перечень проводимых работ. Система дефектовки позволяет дифференцированно подходить к ремонту каждого дизельного двигателя, повысить качество ремонта. В среднем стоимость ремонта двигателя колеблется от 100 000 до 200 000 рублей.

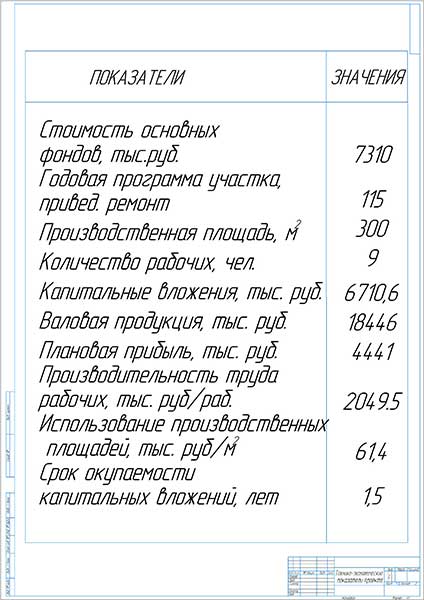

Для организации ремонта дизельных двигателей в условиях ремонтной мастерской учхоза БГАУ необходимо приобрести технологическое оборудование, перечень и стоимость которых приведем в таблице 1.1. Исходя из затрат на организацию участка определяем источник финансирования проекта в виде кредита на сумму 6460000 руб. сроком на 3 года под 12 % годовых. По договору с банком вся сумма кредита выдается предприятию сразу, погашение производится равными частями в течение 3 лет, проценты выплачиваются с непогашенной части долга (таблица 1.3).

Главным показателем эффективности проекта является дисконтированный доход. В данном случае чистый дисконтированный доход положителен и составляет 6632725,6 руб. (таблица 1.7,), следовательно положительный бизнес план можно считать пригодным для реализации. Все расчеты проводятся на 3 года вперед, поскольку кредит для реализации проекта был взят на этот срок и выплаты по нему прекратятся через 3 года. Таким образом, срок окупаемости капитальных вложений на организацию производственного участка ремонта автотракторных двигателей составит 1 года и 5 месяцев.

Бизнес-планирование организации ремонта двигателей

Планировка отделений ремонта дизельных двигателей

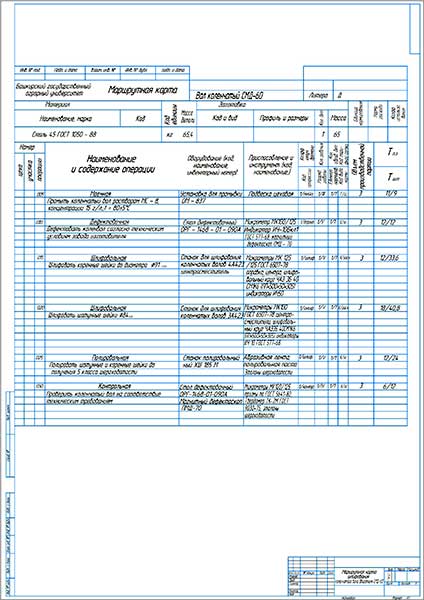

Маршрутная карта шлифования коленчатого вала двигателя СМД-60

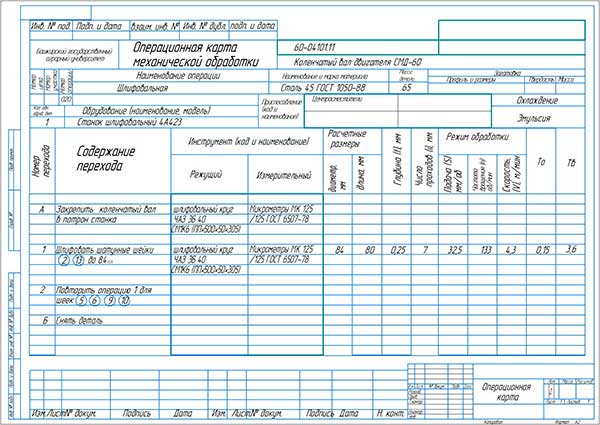

Операционная карта механической обработки коленчатого вала двигателя СМД-60

Карта эскизов шлифования коленчатого вала

Стенд для контроля коленчатых валов Общий вид

Конструкции приборов контроля валов

Подъёмное устройство Сборочный чертеж

Деталировка стенда контроля коленчатых валов

Технико-экономические показатели проекта

1 Бизнес-план организации участка ремонта автотракторных дизельных двигателей

- 1.1 Определение технико-экономических показателей проекта

2 Организация технического ремонта дизельных двигателей на проектируемом участке

- 2.1 Обоснование необходимости организации технического ремонта дизельных двигателей

- 2.2 Расчет объема ремонтно-обслуживающих работ

- 2.3 Расчет трудоемкости ремонтных работ

- 2.4 Определение объема дополнительных работ

- 2.5 Определение состава производственных работ по ремонту двигателей

- 2.6 Распределение трудоемкости работ по участкам

- 2.7 Определение фондов времени и численности работающих на проектируемом участке

- 2.8 Расчет числа основного ремонтно-технического оборудования

- 2.9 Определение потребности в производственных площадях и общая компоновка мастерской

3 Разработка технологического процесса шлифования коленчатого вала двигателя СМД-60, СМД-62

- 3.1 Основные дефекты коленчатого вала и способы их устранения

- 3.2 Шлифование коренных и шатунных шеек

- 3.3 Разработка маршрутной карты (МК) шлифования коленчатого вала СМД-60

4 Разработка конструкции для нормоконтроля коленчатых валов СМД-60, МИД-62, ЯМЗ-240

- 4.1 Обоснование необходимости разработки конструкции стенда

- 4.2 Обзор существующих конструкций

- 4.3 Описание устройства стенда

- 4.4 Принцип действия стенда

- 4.5 Расчет деталей подъемного устройства

- 4.5.1 Выбор электродвигателя

- 4.5.2 Выбор расчетной схемы приводного вала. Определение реакций опор, построение эпюр изгибающих и крутящих моментов

- 4.5.3 Расчет на прочность

- 4.5.4 Расчет приводного вала на статическую прочность при перегрузках

5 Безопасность и экологичность проекта

- 5.1 Обеспечение условий и безопасности труда на производстве

- 5.2 Особенности обеспечения безопасности труда при проведении технологического процесса и эксплуатации стенда для нормоконтроля коленчатых валов СМД-60

- 5.3 Мероприятия по охране окружающей среды

- 5.4 Мероприятия по защите населения и материальных ценностей в чрезвычайных ситуациях

6 Технико-экономическая оценка проекта

- 6.1 Расчет себестоимости работ по шлифованию коленчатого вала двигателя СМД-60

- 6.2 Расчет себестоимости изготовления стенда для норма контроля коленчатых валов

- 6.3 Технико-экономические показатели производственного участка

Проектирование участка диагностики и ремонта сельскохозяйственной техники в условиях станции технического обслуживания

Расчет количества ремонтов для тракторов, комбайнов и сельскохозяйственных агрегатов. Определение норм времени и количества персонала. Подбор оборудования для ремонтной мастерской. Оценка потребной площади участка, такта производства и фронта ремонта.

| Рубрика | Сельское, лесное хозяйство и землепользование |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 10.04.2014 |

| Размер файла | 183,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Расчет количества ремонтов для тракторов

2. Расчет количества ремонтов для комбайнов и с/х машин

3. Расчет норм времени и количества рабочих

4. Расчет количества оборудования для ремонтной мастерской

5. Расчет потребной площади участка

6. Расчет освещения и вентиляции для участка

7. Расчет такта производства

8. Расчет фронта ремонта

Транспорт в сельском хозяйстве имеет большое значение, для своевременности выполнения транспортных работ, для обеспечения непрерывности технологических операций, проведения их в сжатые сроки, с наименьшими потерями.

Задержка в проведении транспортных работ вызывает простои агрегатов, гибель продукции или снижение её качества, нарушение ритма производства.

Поэтому всё возрастающее значение транспорта в сельском хозяйстве требует максимального использования его возможностей путем тщательного планирования работы, организации технического обслуживания, оперативного управления широкого внедрения комплексной механизации погрузо-разгрузочных операций, улучшения подвижного состава.

Особенностью проведения транспортных работ в сельском хозяйстве остаётся их сезонность, большая неравномерность грузоперевозок по месяцам года, зависимость от состояния дорог и погодных условий.

В сфере производства сельскохозяйственной продукции занято большое количество машин и оборудования, эксплуатация которых сопровождается процессами естественного изнашивания и ухудшением технико-экономических показателей. Эффективное использование машинно-тракторного парка в значительной степени зависит от уровня организации технического сервиса. Гармоничное развитие всех составляющих технического сервиса создает выгодные условия для производственной деятельности всех его участников: производителей машин, их потребителей и посредников.

В реализации задач, которые решает сельскохозяйственное производство, важное значение имеют повышение технической готовности сельскохозяйственной техники, эффективность ее использования, обеспечение сохранности, сокращение затрат средств на поддержание в работоспособном и исправном состоянии. Это требует непрерывного развития и совершенствования ремонтно-обслуживающей базы всех уровней, которая должна обеспечить создание рынка услуг и противодействовать монополизму в сфере технического сервиса.

При проведении технического обслуживания и ремонта машин, важная роль в повышении технической готовности сельскохозяйственной техники принадлежит ремонтно-обслуживающей базе хозяйств и районным предприятиям технического сервиса.

Для обеспечения более эффективного использования современной сельскохозяйственной техники, ее работоспособного и исправного состояния необходимо повышать как научный, так технический уровень технических работников. Механик аграрного сектора, используя научно-технические разработки, может успешно решать поставленные задачи и способствовать подъему экономики хозяйств.

Целью курсового проекта является проектирование участка технической диагностики Д-1 в условиях СТО с разработкой операций ремонта деталей машин на данном участке.

Задачами курсового проекта является: расчет количества ТО и ремонтов машин; расчет трудоемкости и годового объема ремонтно-обслуживающих работ; распределение объема работ между РОБ и районной РОБ; определение технологических операций, выполняемых на участке проекта; расчет трудоемкости ремонта ТО, для участка проекта; расчет режима работы хозяйства и годовых фондов времени; расчет количества производственных рабочих на участке проекта, распределение исполнителей по специальности и квалификации; подбор и расчет количества технологического оборудования и оснастки на участке проекта; расчет количества постов ТО и ТР и диагностики; расчет производственных площадей участка проекта; планировка участка проекта. Сущностью планово-предупредительной системы является принудительная по плану постановка автомобилей, прошедших нормативный пробег, в соответствующий вид технического обслуживания, в целях предупреждения Повышенной интенсивности изнашивания и восстановления утраченной работоспособности узлов, агрегатов и систем. Ежедневное обслуживание (ЕО) включает в себя проведение контрольного осмотра (в первую очередь по узлам, механизмам и системам, влияющие на безопасность движения), уборочно-моечных операций(проводимых по потребности, с учетом санитарных и эстетических требований и условий эксплуатации) и дозаправочных работ (при необходимости долива масла в двигатель, охлаждающей жидкости, подкачка шин). Техническое обслуживание №1 (ТО-1) предназначено для поддержания автомобилей в технически исправном состоянии, выявления и предупреждения отказов и неисправностей, а также снижения интенсивности изнашивания деталей, узлов и механизмов путем проведения установленного комплекса работ:

контрольных смотровых и диагностических;

электротехнических. ремонт сельскохозяйственный мастерская норма

Трудоемкость работ по ТО-1 невелика- для легковых автомобилей в среднем 2,5-4,5 человека- часа, для грузовых 2,5-6,5 чел.-ч, в зависимости от класса и грузоподъемности. Но учитывая, что обслуживание автомобиля обычно проводят несколько рабочих специальностей, зачастую на поточных линиях, состоящих из 3-4 специализированных постов — время простоя автомобиля на каждом составляет порой всего лишь 5-10 мин. С учетом вышеизложенного и незначительного времени простоя в ТО-1 его проводят по Положению в межсменное время, т.е. автомобиль в этот день с эксплуатации не снимается. Техническое обслуживание №2 (ТО-2) имеет то же назначение, что и ТО-1, но проводится в большем объеме, с проведением углубленной проверки параметров работоспособности автомобиля(и не только в целях выявления различных неисправностей, но и для определения возможного ресурса пробега без проведения текущего ремонта по ходу дальнейшей эксплуатации автомобиля), а также устранения обнаруженных неисправностей путем замены неисправных легкодоступных деталей и даже узлов (не допускается лишь замена основных агрегатов). Причем замена деталей и узлов не считается обслуживанием — процесс при ТО-2 называется сопутствующим ремонтом (СР). На него отводится дополнительная трудоемкость и соответственно увеличивается количество необходимых рабочих на его проведения. Трудоемкость, отводимая на проведение ТО-2, уже значительно выше и составляет в среднем 10-15 чел.-ч. для легковых автомобилей и 10-20 чел.-ч для грузовиков и автобусов. Для проведения такого объема работ автомобили, в день проведения ТО-2, снимаются по Положению с эксплуатации на линии сроком до одних суток. За это время автомобиль должен быть подготовлен по техническому состоянию так, чтобы гарантировалась его надежная, безаварийная работа на линии, по возможности без постановки на текущий ремонт до следующего ТО-2.

Сезонное обслуживание (СО) — проводится два раза в год, весной и осенью, и предназначено для подготовки автомобилей к эксплуатации с учетом предстоящих изменений климатических условий. Его совмещают обычно с очередным проведением ТО-2 и выполняют на тех же постах, те же рабочие. Однако предусмотрено увеличение нормативной трудоемкости в связи с проведением дополнительных операций. В некоторых АТП при совмещении СО с ТО-2, хотя бы один раз в году проводят работы в еще большем объеме, с принудительным снятием с автомобиля различных узлов, в целях их тщательной проверки на стендах и приборах, обслуживания и текущего ремонта в соответствующих вспомогательных цехах (моторном, агрегатном, карбюраторном, электротехническом). Текущий ремонт (ТР) автомобилей в АТП производится по потребности, выявляемой водителем в процессе эксплуатации, при ежедневных контрольных осмотрах механиками (при возвращении автомобилей с линии), а также в процессе проведения ТО-1 и ТО-2 при обнаружении сверх объемных работ. В целях повышения коэффициента технической готовности парка ТР стараются по возможности проводить в межсменное время, обычно в вечернее и ночное. Исключение составляют трудоемкие работы по замене крупных агрегатов, их следует проводить в дневную смену, наиболее благоприятную для работы, к тому же в это время функционирует основной склад и склад агрегатов. Проводят ТР в специально отведенных зонах, на подъемниках или осмотровых канавах, преимущественно на постах тупикового типа. Поточный метод при проведении ТР не приемлем, ввиду слишком большой разницы как по объему, так и по видам работ в каждом конкретном случае проведения ТР. Для уменьшения простоя автомобилей в ТР все большее распространение находит использование специализированных постов, для выполнения конкретных трудоемких работ, с использованием соответствующего современного высокопроизводительного оборудования, а также внедрения агрегатного метода ремонта, когда вместо неисправного узла агрегата сразу же ставят на автомобиль заранее отремонтированные из оборотного фонда. Капитальный ремонт (КР) автомобилей агрегатов производится в основном на специализированных ремонтных предприятиях- авторемонтных заводах. Ремонт производится с полной разборкой автомобиля на отдельные узлы и агрегаты, а те в свою очередь, на отдельные детали. После тщательной мойки и очистки производится их дефектовка и сортировка, часть выбраковывается и заменяется новыми, часть идет на восстановление. После комплектации производится сборка, испытания и обкатка, после чего узлы и агрегаты идут на главный конвейер сборки автомобилей. Доставляются автомобили и отдельные агрегаты на АРЗ централизованно, по заранее утвержденному для каждого АТП план-графику в полной комплектации. Направляются автомобили в КР по потребности на основании специального акта, подписываемого главным инженером АТП, после тщательного анализа технического состояния автомобиля. Однако непременным условием для постановки в КР для автомобилей является нормативный пробег, который должен быть пройден этими автомобилями. Для легковых автомобилей Горьковского автозавода он составляет 300 тыс. км, для грузовых- 250 тыс. км, для автомобилей ЗИЛ последнего поколения — 300 тыс. км. Рациональными и экономически обоснованным считается направление на АРЗ грузовых автомобилей, у которых в КР нуждается рама, кабина и не менее двух- трех основных агрегатов. Обоснованием для постановки в КР легковых автомобилей и автобусов в первую очередь служит необходимость КР кузова. Практика показала, что качество ремонта на АРЗ и дальнейшая эксплуатация автомобилей после КР не удовлетворяют современным требованиям при сравнительно больших затратах на его проведение. Организация авторемонтных заводов была вынужденной мерой на определенном этапе развития народного хозяйства. В настоящий момент имеется тенденция к сокращению КР автомобилей на АРЗ и перепрофилирование их на КР отдельных агрегатов и узлов. Гаражное оборудование предназначено не только для повышения производительности труда и качества выполняемых работ, но и для подъема общей культуры производства с обеспечением благоприятных санитарно-гигиенических условий и безопасности труда обслуживающего персонала. В настоящий момент при классификации всей номенклатуры гаражного оборудования в АТП, его подразделяют на технологическое оборудование, организационную оснастку и технологическую оснастку. К технологическому оборудованию относят различные стенды и приспособления для ТО и ремонта, оснащенные приводными механизмами, измерительными приборами, всевозможными захватами и зажимами для ремонтируемых узлов и агрегатов. К организационной оснастке относится различное вспомогательное оборудование для повышения удобства в работе, в целях складирования узлов, деталей и инструмента используют шкафы, тумбочки, различные стеллажи, широко применяются различного типа верстаки, подставки под оборудование, рабочие столы. К технологической оснастке относятся всевозможные виды инструмента и приспособлений наборы ключей, торцовых головок, съемников, динамометрических рукояток. Гаражное оборудование должно быть малогабаритным, удобным в обслуживании, с невысокой энергоемкостью; должно обеспечивать надежное крепление ремонтируемых узлов и агрегатов при одновременном хорошем доступе к ним с возможностью поворота при ремонте в различных плоскостях. Это сделано с двумя целями: чтобы проследить общую тенденцию по усовершенствованию ГО и для ознакомления с существующим оборудованием и оснасткой в АТП, т.к. это необходимо хорошо знать в ходе курсового и дипломного проектирования.

Таблица 1 — Исходные данные для выполнения курсового проекта

Плановая наработка машин/ Кг из расход. Топлива, физические га