Разборка сборочные единицы автомобиля

Разборка — это комплекс операций, имеющих целью разъединение объектов ремонта (автомобилей и агрегатов) на сборочные единицы и детали, в строго определенной технологической последовательности.

В процессе капитального ремонта автомобилей и агрегатов трудоемкость разборочных работ составляет 10—15% общей трудоемкости ремонта. Из них около 20% — на прессовые соединения, а около 60% трудоемкости приходится на резьбовые.

Технологический процесс разборки приносит ремонтному предприятию до 70% деталей, которые могут быть использованы для повторного использования. Адекватное осуществление разборочных работ может позволить существенно снизить, а по возможности и исключить повреждения деталей и тем самым уменьшить себестоимость ремонта. Годные детали обходятся ремонтному предприятию в 6—10% от их цены, отремонтированные в 30-40%, а замена деталей в 110-150%.

В картах технологического процесса имеются последовательности произведения разборки автомобилей и агрегатов, а также в этих картах находят свое отражение рекомендации по использованию универсальных и специальных стендов и оснастки. Степень разборки обусловливается видом ремонта и техническим состоянием объектов разборки. Разборку автомобилей и их агрегатов совершают в соответствии со следующими основными правилами:

- в первую очередь снимают легкоповреждаемые и защитные части (электрооборудование, топливо- и маслопроводы, шланги, крылья и т.д.), после этого самостоятельные сборочные единицы (радиаторы, кабину, двигатель, редукторы), которые очищают и разбирают на детали;

- агрегаты (гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы и т.д.) после снятия с автомобиля доставляют на специализированные участки или рабочие места для идентификации и определения технического состояния и при необходимости ремонта;

- в процессе разборки не следует разукомплектовывать сопряженные пары, которые на заводе-изготовителе обрабатывают в сборе или балансируют (крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком цилиндров, коленчатый вал с маховиком двигателя), а также приработанные пары деталей и пригодные для последующей эксплуатации (конические шестерни главной передачи, распределительные шестерни; шестерни масляных насосов и др.). Детали, не подлежащие обезличиванию, метят, связывают, вновь соединяют болтами, укладывают в отдельные ящики или сохраняют их комплектность другими способами;

- в процессе разборки следует обязательно использовать стенды, съемники, приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилия по их периметру. При выпрессовке подшипников, сальников, втулок используют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия). Если выпрессовывают подшипник из ступицы или стакана, то усилие прикладывают к наружному кольцу, а при снятии с вала — к внутреннему. При этом категорически запрещается применять удары и ударные инструменты;

- крепежные детали (гайки, болты, шпильки) при разборке машины складывают в сетчатую тару для более эффективной очистки в моечных установках или возвращают на прежние места. Детали с резьбой повышенной точности (болты и гайки крепления крышек шатунов, маховика к коленчатому валу) категорически запрещается разукомплектовывать. При разборке (во избежание появления трещин от перекосов), сначала отпускают все болты или гайки на пол-оборота, а затем отсоединяют их полностью, это особенно касается чугунных деталей;

- во избежание попадания посторонних веществ и предметов в открытые полости и отверстия для масла и топлива в гидроагрегатах и топливной аппаратуре после снятия с машины их закрывают крышками и пробками;

- если метки перед разборкой плохо заметны, необходимо их восстановить;

- при осуществлении разборочных работ надлежит знать способы и особенности их выполнения;

- для подъема и транспортирования деталей и агрегатов массой более 20 кг применяют подъемно-транспортные средства и надежные захватные приспособления.

Вывертывание винтов, шпилек, болтов и отвертывание гаек, удаление сломанного болта или шпильки, снятие зубчатых колес, шкивов, муфт и подшипников — это наиболее типовые из операций при разборке.

По принципу организации разборка может быть:

Стационарная разборка автомобилей и агрегатов на сборочные единицы и детали осуществляется на одном рабочем месте, снятые с автомобиля агрегаты разбирают на стационарных стендах. Стационарная разборка широко применяется на предприятиях с единичным типом производства.

Стенд для разборки-сборки двигателей Р1250

Предназначен для разборки-сборки автомобилей легкого и среднего класса и других агрегатов весом не более 1250 кг в подвешенном состоянии. Универсальные адаптеры позволяют легко установить на стенд любой двигатель, КПП, задний мост или другой узел весом до 1250 кг. Удобство работы обеспечивается за счет самотормозящегося червячного редуктора, который позволяет повернуть и зафиксировать закрепленный на стенде двигатель или другой узел в нужном положении.

Рабочие места по разборке автомобилей и агрегатов на специализированных ремонтных предприятиях могут быть организованы в поточную линию.

Поточный метод разборки позволяет:

- сконцентрировать одноименные операции на специализированных постах;

- снизить количество одноименных инструментов на 30%;

- увеличить интенсивность применения технологической оснастки на 50%;

- увеличить производительность труда рабочих на 20%.

Поточный метод разборки организуют на постах, где разница трудоемкостей не превышает 10%. Этого достигают верным разделением операций по постам, использованием специального оборудования, приспособлений, производительных инструментов, дублированием отдельных постов и присутствием на некоторых постах значительного количества рабочих.

Только при поточном способе разборки формируются условия для механизации работ. Использование средств механизации дает возможность снизить трудоемкость разборки в 1,5-2,0 раза и повреждаемость деталей на 70—89%, увеличить объем повторного применения подшипников на 15— 20% и стандартного крепежа до 25%, снизить затраты на ремонт автомобилей на 5—9%.

Средний уровень механизации разборочных работ не превышает 20% (передних мостов — 15%, задних — 15%, подразборки двигателей и коробок передач — 16%; окончательной разборки двигателей — 25%, коробок передач — 35%). Разборка 60% всех соединений автомобиля может быть механизирована.

Базовой идеей механизации разборочных участков ремонтных предприятий является ряд принципов:

- процесс разборки строится по поточному методу;

- агрегаты, сборочные единицы, поступающие на разборку, должны быть предварительно очищены от масла и грязи;

- перемещение агрегатов и сборочных единиц в процессе разборки максимально механизируется.

Разборка сборочные единицы автомобиля

При ремонте машину разбирают на агрегаты, сборочные единицы, которые в свою очередь разбирают на отдельные детали; после разборки их промывают и дефектуют. Изношенные сборочные единицы или детали заменяют новыми или заранее восстановленными. Во всем технологическом процессе ремонта машин их правильная разработка и сборка имеют важное значение; иногда их выполняют в полевых условиях.

Для обеспечения высокого качества ремонтных работ, снижения их стоимости и трудоемкости следует при разработке и сборке машин руководствоваться следующими правилами.

При демонтаже сборочных единиц вне мастерской место разборки должно быть оборудовано так, чтобы исключить загрязнение и потерю деталей и инструментов. Разобранные крупные детали следует укладывать на деревянные прокладки, а болты, гайки, вкладыши и другие мелкие детали складывать в ящики. После разборки все детали необходимо очистить от грязи и ржавчины, промыть в специальных моечных растворах, протереть и высушить.

Рекламные предложения на основе ваших интересов:

Во время разборки кранов в полевых условиях рекомендуется пользоваться следующими правилами.

При тугих резьбовых соединениях или ржавчине на резьбе следует соединение опустить в ванну с керосином на 20—30 мин. Крупногабаритную сборочную единицу необходимо в течение 20—30 мин смачивать обтирочным материалом (с помощью концов). Если этот способ оказался неэффективным, рекомендуется гайку нагреть (без оплавления) паяльной лампой.

Гайки не следует отвинчивать ключами с удлиненными ручками, так как применение таких ключей может привести к смятию граней гаек или срезу болта; ключи должны быть обычными.

Рис. 168. Способы вывинчивания сломанных шпилек:

а — ключом, б — отверткой, в — с помощью приваренного прутка

Рис. 169. Удаление сломанных шпилек с помощью: а — бора, б — экстрактора, в — гайки, г — стержня

Шпильки вывинчивают в следующем порядке. На конец шпильки навинчивают две гайки, а затем с помощью ключа шпильку вывинчивают (рис. 168). Если шпилька оборвана, то для ее вывинчивания используют несколько способов. Все они требуют предварительной подготовки оборванной шпильки: устройства канавки для отверстия или прочного соединения шпильки с поводком, за который потом последнюю и вывинчивают. На рисунке показаны эти приемы. Если концы шпильки не выступают над поверхностью детали, то вырубают канавку (шлиц) в шпильке и вывинчивают ее отверткой. В шпильке просверливают отверстие, диаметр которого в два раза меньше диаметра шпильки. Затем в это отверстие вставляют бор — конический закаленный стержень с продольной зубчатой нарезкой (рис. 169). Стержень оканчивается квадратной головкой для ключа или воротка. При отсутствии готового инструмента используют обычный закаленный стальной стержень, предварительно обработав один его конец под четырехгранник. Другой забивают в просверленное отверстие и с помощью ключа, наложенного на четырехугольник, шпильку вывинчивают.

Для указанной цели используют также экстрактор — инструмент типа бор с четырехгранником. Другой конец инструмента, используемый для соединения с шпилькой, имеет не продольную по стержню резьбу, а специальную. Экстрактор нарезают таким образом, что при вывинчивании шпильки экстрактор ввинчивается в нее. Если сломанный конец шпильки выступает над поверхностью детали, к нему приваривают стальной пруток или гайку, с помощью которых вывинчивают шпильку.

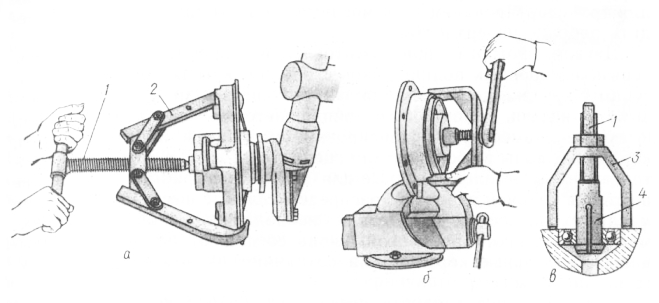

Рис. 170. Универсальные съемники: а — на 5 т, б — на 3 т

Бывает, что шпилька имеет настолько плотную посадку, что использование указанных приемов не дает результатов. В таких случаях шпильку высверливают под диаметр новой шпильки и в образовавшемся отверстии с помощью метчика нарезают резьбу.

При разборке машины и отдельных ее сборочных единиц иногда необходимо вынимать штифты, разъединять детали с тугой посадкой, демонтировать подшипники. Штифты выбивают с помощью бородков, при этом конические штифты следует выбивать в сторону большего диаметра. Для разъединения деталей с тутой посадкой используют съемники. В зависимости от области применения их разделяют на универсальные и специальные.

Универсальные съемники (рис. 170) используют на распрессовке и запрессовке различных деталей машин; каждый тип универсального съемника имеет несколько габаритов, благодаря чему их применяют для разборки и сборки машин разного класса и мощности.

Специальные съемники создают под определенные детали машин, где универсальные съемники не могут быть использованы. Например, для выпрессовки втулок и подшипников применяют специальные съемники, показанные на рис. 171.

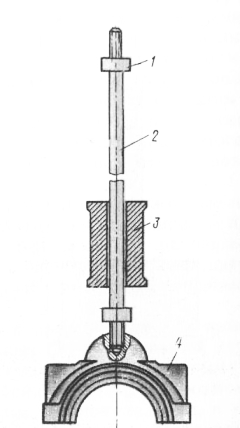

Клиновые шпонки вытягивают с помощью специального приспособления (рис. 172), которое состоит из штанги, с одной стороны оканчивающейся захватом, с другой — упором. По штанге свободно перемещается груз. В захвате установлен поджимной винт.

При вытягивании шпонки захват сверху наводят на шпонку, а снизу поджимают винтом. Затем, перемещая груз по штанге, ударяют по упору до тех пор, пока шпонка не вытянется из соединения.

Рис. 171. Специальные съемники для выпрессовки:

а — подшипников качения, б — втулок и подшипников скольжения

Особая внимательность и аккуратность требуется при демонтаже подшипников качения. Необходимо следить за тем, чтобы не были повреждены опорные и посадочные места на валу и в корпусе, а также сам подшипник. При распрессовке подшипника с вала нельзя захватывать лапами съемники за наружное кольцо, так как усилия внутрен нему кольцу будут передаваться через шарики или ролики, что недопустимо; следует захватывать то кольцо, которое непосредственно соединено с валом.

Рис. 172. Приспособление для снятия клиновых шпонок:

1 — клиновая шпонка, 2 — винт, 3 — груз, 4 — штанга, 6 — упор

Способы монтажа и демонтажа подшипников качения пояснены на рис. 173.

Посадку сопряженного с валом кольца подшипника или демонтаж подшипника осуществляют с помощью специальных оправок и выколоток, сделанных из мягкого металла. Выколотку выполняют в виде обычной пластины, стержня или трубы; оправка имеет более сложную конструкцию. Один конец выколотки или оправки упирается в кольцо, посаженное на вал с натягом, а по второму концу ударяют молотком.

Рис. 173. Способы монтажа и демонтажа подшипников качения!

а, 6 — передача усилия через отрезок трубы, в — с помощью выколотки, г, д — с помощью специальных оправок; 1 — труба из мягкого металла, 2 — выколотка, 3 — шайба

Оправка обеспечивает более равномерную передачу усилия по окружности кольца. При использовании выколоток следует стремиться удары наносить равномерно, переставляя выколотку после каждого удара на диаметрально противоположную часть кольца, что позволяет избежать перекоса и заклинивания подшипника.

Разборка сборочные единицы автомобиля

Общие сведения. Разборка машин — очень важный этап производственного процесса ремонта. Разборочно-сборочные работы составляют свыше 50% общей трудоемкости ремонта. Отсутствие необходимого оборудования и приспособлений или неумелое их использование неизбежно приводят к повреждениям и даже поломкам многих деталей в процессе их разборки. Поэтому правильная организация и оснащение оборудованием разборочных работ значительно снижают стоимость и повышают качество ремонта машин.

Технологический процесс, объем и последовательность разборки машины зависят от характера износов и повреждений, вида ремонта, типа ремонтного предприятия и принятой схемы производственного процесса.

Для замены отдельных агрегатов и деталей или их ремонта при устранении отказов и текущем ремонте машину разбирают частично; при капитальном ремонте машину разбирают полностью.

Рекламные предложения на основе ваших интересов:

Последовательность разборки может быть разной, но во всех случаях следует строго придерживаться последовательности, предусмотренной технической документацией. Технологические карты на Разборку или замену агрегата разработаны ГОСНИТИ для машин каждой марки. В них указаны порядок выполнения операций, применяемое оборудование, инструмент и технические условия на работы.

В мастерских общего назначения при необезличенном ремонте машина после наружной очистки на эстакаде или из моечной камеры поступает в разборочно-сборочное отделение (цех). Здесь ее разбирают на сборочные единицы и транспортируют их по рабочим постам. На постах сборочные единицы разбирают на детали, которые очищают, дефектуют, ремонтируют, и из деталей вновь собирают агрегат. При таком ремонте детали моют либо непосредственно на рабочем посту в специальных ваннах, либо складывают в отдельные металлические корзины и моют в специальных моечных машинах, если они установлены на данном предприятии.

В специализированных мастерских и на заводах при поточном обезличенном ремонте машина из моечной камеры поступает в разборочно-моечное отделение (цех). Здесь ее разбирают на сборочные единицы, которые перед разборкой на детали моют в специальных установках. Перед очисткой отдельные агрегаты частично разбирают, то есть снимают наружные узлы: фильтры в сборе, водяной насос, топливный насос и др. Обязательно снимают все крышки (картер двигателя, крышку коробки передач и т.д.), чтобы обеспечить промывку внутренних полостей агрегатов. Промытые агрегаты разбирают на детали, которые затем очищают в различных моечных машинах и установках в зависимости от степени и характера их загрязнений. Некоторые узлы разбирают на детали и моют непосредственно на рабочих постах (электрооборудование, топливную аппаратуру, карбюраторы и бензонасосы, некоторые агрегаты навесной системы, спинки и сиденья).

Агрегаты, которые подлежат ремонту на других предприятиях, после наружной очистки машины снимают и в соответствующей комплектности отправляют на склад или непосредственно на эти предприятия.

Подъемно-транспортное оборудование. Разборка и сборка машин при ремонте связаны с подъемом и транспортировкой большого количества грузов. Отдельные агрегаты некоторых тракторов имеют массу в несколько сот килограммов и даже в несколько тонн. Поэтому ремонтные предприятия оснащаются всевозможным оборудованием для поднятия и транспортировки различных грузов.

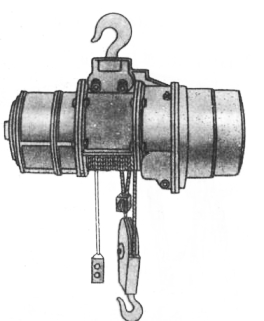

Кран-балки с механическим или ручным перемещением обычно устанавливают во всех разборочно-сборочных и моечных отделениях и цехах. Кран-балки предназначены для обслуживания любой точки цеха, как правило, грузоподъемность их наибольшая. В качестве подъемных механизмов на кран-балках используют ручные, пневматические и часто электрические тали с простым кнопочным управлением грузоподъемностью до 5 т и с высотой подъема до 5 м.

На отдельных участках в цехах и отделениях, а также для обслуживания рабочих мест, где помещение не позволяет устанавливать кран-балки, подъемные тали монтируют на однорельсовом подвесном пути или на консольных поворотных кранах.

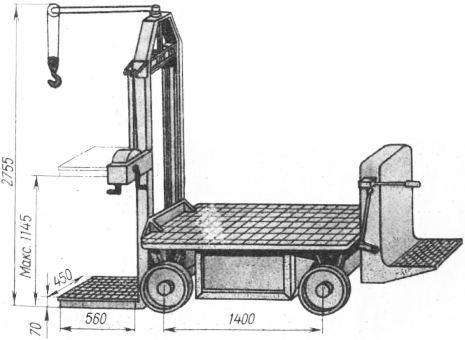

Ручные тележки и электрокары применяют на специализированных предприятиях для перевозки грузов массой до 0,5 т. Их оборудуют устройствами для подъема груза.

Ручные консольные передвижные краны используют в небольших мастерских. Их оборудуют гидравлическим ручным подъемником, позволяющим поднимать груз массой до 1 Т на высоту 1…1.5 М Рис. 51. Электрическая таль, или 0,4 т на 2,5 м.

Захваты или различные специальные приспособления применяют при подъеме агрегатов и узлов.

Оборудование и инструмент для разборки. Разборка агрегатов и узлов в основном сводится к расшплинтовке, развинчиванию и снятию деталей, закрепленных резьбовыми соединениями, а также к распрессовке деталей, соединенных неподвижными посадками. Разбирают агрегаты и узлы на специальных передвижных или неподвижных стендах и монтажных столах.

Универсальные передвижные стенды оборудованы сменными кронштейнами для крепления различных агрегатов, червячным самотормозящим редуктором с рукояткой, позволяющим поворачивать и закреплять разбираемый агрегат в любом удобном положении. Стенд вместе с агрегатом перетормозить до полной остановки без вреда для дальнейшей работы.

Рис. 1. Электрокар с поворотным краном и подъемной платформой.

Рис. 2. Передвижной универсальный стенд для разборки и сборки агрегатов:

1 — поворотные колеса; 2 — червячный редуктор; 3 — рукзятка; 4 — сменный кронштейн; 5 — тормозной механизм

Например, реверсивный пневматический гайковерт П-3130 имеет массу 2,5 кг, необходимое давление воздуха 0,6 МПа, максимальный момент затяжки, развиваемый ключом, 200 Н-м. Его применяют для завертывания и отвертывания болтов и гаек с резьбой от Мб до М18.

Прессы. Неподвижные разъемные соединения разбирают при помощи винтовых и гидравлических прессов или различных приспособлений с ручным и механическим приводами.

Для распрессовки крупногабаритных деталей, где требуются большие усилия, применяют стационарные гидравлические прессы или специальные гидравлические установки, смонтированные на линии разборки.

Разборку мелких деталей (подшипники, шкивы, шестерни, втулки и др.), а также выпрессовку их из корпусов и крупногабаритных деталей выполняют при помощи переносных гидравлических прессов, специальных и универсальных съемников.

Переносной 10-тонный гидравлический пресс, например, состоит из стойки арочного типа, силового цилиндра и ручного гидравлического насоса, соединенного с силовым цилиндром шлангом высокого давления. Для большей универсальности пресс оснащен набором различных приспособлений. Закрепив пресс на верстаке, используют его как стационарный.

Съемники. В небольших мастерских общего назначения широко применяются универсальные или специальные съемники. Универсальные съемники оборудован винтом с гайкой и двумя-тремя подвижными лапчатыми захватами. В зависимости от диаметра снимаемой детали захваты раздвигают. Специальные съемники изготавливают для снятия только одной детали, и конструкция их зависит от формы и размеров снимаемой детали. Например, кольца роликоподшипников или шарикоподшипники из глухих гнезд выпрессовывают специальными съемниками.

Приемы удаления концов сломанных болтов и шпилек из резьбовых отверстий различны.

При удалении электроискровой обработкой деталь помещают в ванну с керосином, установленную .на плите. Обломанный конец шпильки или болта разрушают действием медного электрода-инструмента на грубом режиме. Если диаметр сломавшейся шпильки большой, электрод-инструмент берут квадратного сечения, в шпильке прошивают квадратное отверстие на глубину 10… 15 мм и затем пробковым ключом вывертывают ее.

Бор представляет собой закаленный стержень с рифленой конической поверхностью, а экстрактор — такой же стержень, только с левой многозаходной спиралью и острыми кромками. Эти приспособления забивают в просверленные отверстия обломанных концов шпилек и извлекают их вывертыванием. Иногда обломанные концы вывертывают приваренными к ним гайками или пластинами.

Основные приемы и принципы разборки. Последовательность разборки должна точно соответствовать технологическим картам. Если технической документации нет, разборку начинают со снятия деталей, которые можно легко повредить при разборке (масляные и питательные трубки, шланги, тяги, рычаги и др.). Затем снимают отдельные агрегаты в сборе, которые разбирают на других рабочих местах. При снятии чугунных деталей, закрепленных большим количеством болтов, во избежание появления трещин сначала отпускают все болты или гайки на пол-оборота и только после этого их вывертывают. Заржавевшие болты и гайки перед отвертыванием замачивают в керосине.

Крепежные детали (болты, гайки, стопорные и пружинные шайбы) укладывают в сетчатые ящики. Сортировку этих деталей целесообразно проводить сразу же после разборки. Не разрешается применять зубило и молоток для отвертывания болтов, гаек, штуцеров и пробок. Фасонные гайки и штуцеры необходимо отвертывать только специальными ключами.

Запрессованные детали снимают под прессом или при помощи съемников и приспособлений. В отдельных случаях штифты, втулки и оси выпрессовывают специальными выколотками с медными наконечниками и молотками с медными бойками. Там, где возможно, выпрессовывать детали необходимо в том же направлении, в котором они запрессовывались. Это снижает повреждение поверхностей.

При выпрессовке подшипника из корпуса усилие прикладывают к наружному кольцу, а при спрессовке с вала — к внутреннему-Запрещается выпрессовывать подшипники ударным инструментом.

Рис. 3. Универсальный и специальные съемники:

а — снятие ступицы колеса трактора универсальным съемником; б — выпрессовка кольца роликоподшипника специальным съемником; в — выпрессовка шарикоподшипника из глухого гнезда специальным съемником; 1 — винт; 2 — лапчатый захват; 3 — упор; 4 — цанга.

Снятые детали укладывают на стеллажи и в приспособления для транспортирования их в моечные машины так, чтобы не повредить рабочие поверхности.

Детали, которые при изготовлении обрабатывают в сборе (крышки коренных подшипников с блоком, крышки шатунов с шатунами, крышки постелей вала заднего моста и др.), раскомплектовывать нельзя. Кроме того, запрещается обезличивать детали, имеющие совместную балансировку (маховик и коленчатый вал, карданные валы в сборе, детали сцепления и др.), а также приработанные пары деталей и годные для дальнейшей работы: конические шестерни главной передачи, распределительные шестерни, шестерни масляных насосов и др. Детали, не подлежащие обезличиванию, метят, связывают проволокой, вновь соединяют болтами, укладывают в отдельные корзины или сохраняют их комплектность другими способами.

Отдельные неподвижные соединения разбирают только после их дефектации. Например, втулки клапанов, втулки распределительных валов и другие детали могут быть расточены под увеличенный или очередной ремонтный размер на месте без их выпрессовки.

Рис. 4. Съемник для снятия крышек коренных подшипников двигателей:

1— упор; 2 — штанга; 3 — перемещающийся груз; 4 — крышка.