ЭЛЕКТРОТЕХНИКА Лабораторная работа

Разборка двигателя постоянного тока

Выполнению ремонтных работ предшествует разборка и дефектация, которая выполняется в следующем порядке:

1 Снятие жалюзи, проверка или нанесение меток на траверсу щеткодержателей и подшипниковый щит;

4 Снятие крышки подшипника;

5 Снятие подшипникового щита, при этом щит сначала должен сойти с замка на станине, а затем с подшипника. После этого якорь ложится на полюса;

6 Отворачивание болтов и снятие другого подшипникового щита с замка на корпусе. Вынимание якоря из индуктора;

7 Снятие крышки подшипника и щита с подшипника;

8 Снятие подшипника и вентилятора;

9 Дефектация узлов и деталей;

Дальнейшая разборка производится редко, когда в результате дефектации обнаружены неисправности в коллекторе, обмотках якоря, индуктора, и т. д. Дальнейшая разборка включает извлечение обмотки якоря из пазов, снятие основных и добавочных полюсов, снятие и разборка коллектора, разборку щеточного аппарата.

Дефектовку начинают с внешнего осмотра, проверяя отсутствие трещин, отколов, деформаций в корпусе, состояние резьбовых отверстий, наличие распущения крайних листов, выгорание отдельных листов, наличие коррозии. Измеряют в двух взаимно перпендикулярных плоскостях диаметр замков на корпусе, на которые надевают щиты. В машинах нормального исполнения точность обработки замков должна быть в пределах 7-9го квалитетов.

Признаками окончательного брака индуктора являются: откол более двух лап, увеличение воздушного зазора более чем на 15%, наличие сквозных трещин в корпусе.

У якоря подаваемого на дефектовку должны быть отремонтированы центральные отверстия. Якорь устанавливают шейками вала на призмы, производят внешний осмотр, измеряют диаметр сердечника(для определения воздушного зазора расчетным методом), проверяют посадочные места шеек вала под посадку подшипников и вентилятора, проверяют состояние шпоночных пазов и рабочего конца вала, биение шеек вала и сердечника якоря. Осматривают коллектор (на отсутствие подгаров, поджогов, оплавления, неравномерности выработки), устанавливают величину их выработки. Поверхность под посадку подшипников должна иметь допуск к4-к6, под посадку вентилятора h6-h11, под посадку коллектора к6-к8.

Признаками окончательного брака якоря являются: излом вала в любом сечении, значительный износ сердечника якоря вследствие коррозии, абразивного воздействия пыли и т. п.

Дефектовка подшипниковых щитов

Проверяют внешним осмотром подшипниковые щиты на отсутствие трещин и изломов. Измеряют посадочные места под подшипник и на корпус индуктора, состояние отверстий, целостность приливов.

Признаками окончательного брака подшипниковых щитов являются: трещины и отколы в щитах и на посадочных поверхностях, откол крепежных приливов.

Дефектовка токосъемного устройства

Проверяют внешним осмотром состояние щеткодержателей, пружин, выводных кабелей, крепление канатиков в щетках. Зазор между щеткой и щеткодержателем необходим 0.2-0.3 мм. Давление пружин на щетки должно быть одинаковым и соответствовать заданному значению. Измеряют сопротивление изоляции между корпусом и щеткодержателем.

Проверяют осмотром крепежные детали (болты, гайки, шпильки и т. п.) на отсутствие трещин, надрывов возле головок болтов и деформации шпилек, состояние резьбы. Качество резьбы определяют резьбовыми кольцами.

Признаками окончательного брака крепежных деталей являются: повреждение более 20% ниток резьбы, трещины и надрывы возле головок болтов, уменьшение диаметра болтов и шпилек более чем на 10% в результате коррозии.

Сборка машин постоянного тока

Сборку электрических машин постоянного тока начинают со сборки индуктора которая предусматривает установку и крепление в корпусе главных и добавочных полюсов с катушками, соединение катушек по электрической схеме, изоляцию между катушечных соединений и проверку правильности соединений.

На сердечники полюсов надевают катушки и крепят их в соответствии с эскизами, снятыми при разборке индуктора. Каждый полюс помещают на • прежнее место согласно эскизу, составленному при разборке машины. Полюсы заводят внутрь корпуса и поочередно завертывают болты, при этом полюсы должны примыкать к корпусу всей поверхностью.

Катушки главных и добавочных полюсов соединяют между собой согласно электрической схеме, эскиз которой сделан при разборке. Для правильного чередования полярности полюсов начала Н2-Н5 и концы К1-К6 катушек соединяют, соединения изолируют несколькими слоями стеклолакоткани или другой аналогичной изоляцией и стеклянной лентой. Места изолирования промазывают эмалью и сушат. Изоляцию выводных кабелей в местах выхода из корпуса электрической машины предохраняют резиновыми или пластмассовыми втулками, которые устанавливают в корпусе.

В собранном индукторе проверяют правильность чередования полярности полюсов.

Рисунок 2- Схема проверки правильности чередования полюсов

К выводам Н1-Н6 обмотки подключают постоянный ток. В индуктор вводят компас и поочередно подносят к каждому полюсу. Полярность полюсов должна чередоваться. Так же проверяют полярность дополнительных полюсов. Чередование полярности главных и добавочных полюсов зависит от направления вращения якоря и режима работы электрической машины (в качестве генератора или двигателя).

Рисунок 3- Полярность добавочных полюсов при работе машины в режиме генератора и в режиме двигателя

У генераторов, если смотреть по направлению вращения якоря, после главного располагается дополнительный полюс другой полярности, а у электродвигателя дополнительный той же полярности (рисунок 3).

Затем собирают якорь. Напрессовывают вентилятор, надевают внутренние крышки подшипников и устанавливают посадкой с натягом подшипники. На якорь надевают правый щит и завертывают болты. Якорь имеет вентилятор , размер которого больше внутреннего отверстия индуктора, поэтому якорь можно завести в индуктор только с правой стороны. Якорь заводят в индуктор и опускают на полюсы.

Собирают левый подшипниковый щит. На выточку щита устанавливают по меткам траверсу щеткодержателей с щеткодержателями и щетками. Щит ставят на корпус и продвигают вперед до корпуса. Затем оба щита надвигают на корпус так, чтобы замки на щитах и корпусе сомкнулись. Наживляют болты крепления щитов и завертывают их соблюдая необходимый порядок. Последней устанавливают крышку подшипника с левой стороны. Проверяют легкость вращения якоря и отправляют его на испытание.

Порядок выполнения работы

1. Изучить методическое указание;

2. Составить технологическую карту разборки по форме (таблица 1) и согласно ее разобрать ДПТ и доложить преподавателю;

Разборка и сборка электродвигателей при ремонте

Порядок разборки электродвигателя при ремонте следующий:

1. Снимают шкив или полумуфту.

2. Снимают крышки подшипников качения, отпускают хомуты траверс, отвинчивают гайки со шпилек, стягивающих фланцы шарикоподшипников.

3. Выпускают масло из подшипников скольжения.

4. Снимают подшипниковые щиты.

5. Вынимают ротор электродвигателя.

6. Снимают с вала подшипники качения, вытаскивают из щитов втулки или вкладыши подшипников скольжения.

7. Промывают бензином или керосином щиты, подшипники, траверсы, вкладыши, масленки, уплотнения и т. п.

8. Очищают обмотки от пыли или продувают их очищенным сжатым воздухом.

9. Загрязненные обмотки после продувки протирают чистой тряпкой, смоченной в бензине.

10. Производят распайку соединений и вынимают обмотки из пазов.

Туго выворачивающиеся болты смачивают керосином и оставляют на несколько часов, после чего болты ослабляют и выкручивают.

При разборке электродвигателя все мелкие детали складывают в специальный ящик. Каждая деталь электродвигателя должна иметь бирку, на которой указывают номер ремонтируемого электродвигателя. Болты и шпильки после разборки лучше ввернуть на свои места, что предотвратит возможную их утерю.

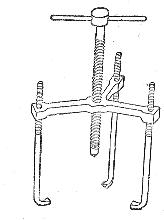

Шкив, полумуфту и шарикоподшипник снимают с вала при помощи стяжки. (рис. 1). Желательно чтобы стяжка была с тремя скобами.

Конец болта стяжки упирают в торец вала электродвигателя, а концами скоб захватывают края шкива, муфты или внутреннюю обойму подшипника. При вращении болта снимаемая деталь сползает с вала электродвигателя. При этом нужно следить, чтобы направление усилия совпадало с осью вала, так как иначе возможен перекос, который вызовет повреждение цапфы вала электродвигателя.

Если подобной стяжки нет, то шкив или подшипник снимают с вала электродвигателя легкими ударами молотка через прокладку из твердого дерева или меди. Удары наносят по ступице шкива или внутреннему кольцу пошипника качения равномерно по всей окружности.

Для снятия подшипникового щита электродвигателя отвинчивают болты и легкими ударами молтка через прокладку по выступающим краям щита отделяют его от корпуса. Для избежания поломок при разборке больших электродвигателей ротор электродвигателя и щит при снятии должны находится в подвешенном состоянии, что обычно осуществляется с помощью специальных подъемных средств (тали, тельферы и т.д.).

В зазоре между ротором и статором электродвигателя прокладывают картонную прокладку достаточной толщины, на которую при снятии ложится ротор. Это предотвратит возможные повреждения изоляции обмоток электродвигателя.

При разборке небольших электродвигателей ротор вынимают вручную. На один конец вала, обернутый картоном, одевают длинную трубу, при помощи которой осторожно выводят ротор из расточки статора, поддерживая его все время на весу.

При ремонте подшипников скольжения необходимо вынуть из их подшипникового щита цельную втулку или вкладыш при помощи ударов деревянным молотком через деревянную выколотку. Щит при этом нужно ставить так, чтобы подшипник упирался в эту опору. При другом расположении подшипник может дать трещину. Необходимо также следить за тем, чтобы не повредить смазочных колец.

Порядок сборки электродвигателей

Сборку электродвигателя начинают со сборки отдельных узлов. В подшипниковые щиты запрессовывают перезалитые вкладыши или выточенные заново втулки. Их надо предварительно пришабрить по валу и выпилить в них по старым размерам канавки для смазки и прорези для смазочных колец.

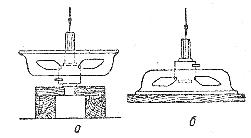

Вкладыши и втулки запрессовывают в щит при помощи небольшого винтового или гидравлического пресса или осторожными ударами молотка через прокладку. При этих операциях сборки особенно опасны перекосы, которые могут привести к заклиниванию втулок и вкладышей.

Рис. 2. Установка подшипникового щита электродвигателя при выбивании вкладыша: а — правильная, б — неправильная.

Шарикоподшипники необходимо туго посадить на вал. Для облегчения этой операции подшипник нагревают в масляной ванне до температуры 70 — 75°. При этом подшипник расширяется и легче надевается на вал электродвигателя. При нагревании подшипник не рекомендуется ложить на дно ванны, а надо подвешивать его на проволоке. Подогревать подшипник в пламени паяльной лампы не рекомендуется чтобы не допустить отпуск стали подшипника.

Насаживают подшипник на вал электродвигателя легкими ударами молотка по трубе, упирающейся во внутреннее кольцо подшипника. При дальнейшей сборке наружная обойма подшипника должна быть посажена нормально в гнездо подшипникового щита. Слишком тугая посадка может привести к зажиму шариков, а слабая вызовет проворачивание наружной обоймы подшипника в гнезде щита, что недопустимо.

Следующую операцию — введение ротора в расточку статора производят так же, как и при разборке. Затем устанавливают подшипниковые щиты, закрепляя их временно болтами. При этом необходимо, чтобы щиты были установлены на свое старое место, что проверяют по совпадению меток, нанесенных на корпусе и щите при разборке.

При одевании щитов на вал электродвигателя надо приподнять смазочные кольца подшипников скольжения, иначе они могут быть повреждены валом.

После установки щитов ротор электродвигателя проворачивают вручную. Ротор правильно собранного электродвигателя должен вращаться сравнительно легко.

Тугое вращение вала электродвигателя может быть вызвано: неправильной посадкой подшипника качения на вал (малый радиальный зазор), недостаточной расшабровкой втулки или вкладыша подшипника скольжения, наличием в подшипнике опилок, грязи, засохшего масла, перекосами вала, обработкой вала или корпуса, не соответствующей посадке, увеличенным трением кожаных или войлочных уплотнений о вал.

Затем окончательно затягивают болты подшипниковых щитов, заполняют соответствующей смазкой подшипники качения и закрывают их крышками. В подшипники скольжения заливают масло.

Ротор собранного электродвигателя еще раз проворачивают вручную, проверяют отсутствие задевания вращающихся частей за неподвижные, определяют и подгоняют необходимую величину разбега (осевого перемещения ротора).

После сборки электродвигатель подключают к сети и проверяют при работе вхолостую, а затем она поступает на окончательные испытания.

Ремонт электрических машин — Разборка электрических машин

Содержание материала

2.11. Разборка электрических машин

Способ и последовательность операций при разборке в значительной степени определяются мощностью и конструкцией машины. Для разборки крупных машин необходимы специальный инструмент и сложные ремонтные приспособления. При разборке машин малой и средней мощности пользуются слесарным инструментом и несложными приспособлениями.

Электрические машины должны приниматься в ремонт с демонтированными передаточными и соединительными деталями. Но не всегда заказчик имеет техническую возможность осуществить это.

Перед снятием детали откручивают стопорный винт или выбивают шпонку, которая фиксирует деталь на валу. Места посадки рекомендуется залить керосином. Для снятия деталей, посаженных на вал, применяют двух- или трехлапчатые съемники (рис. 2.13).

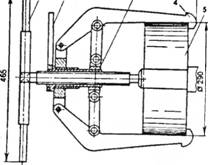

Рис. 2.13. Эскиз лапчатого съемника при демонтаже шкива

При снятии шкива 5 лапы 4 съемника накладывают на внешнюю поверхность шкива. Вращая рукоятку 2, перемещают гайку 3 влево, при этом лапы плотно захватывают деталь. Затем, вращая рукоятку 1, стягивают шкив с вала. Лапы съемника позволяют захватывать детали, а гайка 3, которая двигается по резьбовой втулке, фиксировать положение лап. Тяговое усилие, которое создается ручным съемником, составляет 25 — 30 кН.

Работы, производимые с помощью съемника, как правило, выполняются двумя рабочими: один поддерживает лапы, а второй вращает рукоятку.

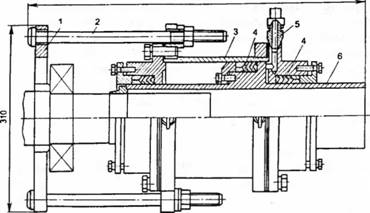

Для снятия шкивов, шестерен или полумуфт, имеющих аксиальные отверстия, используют съемник (рис. 2.14), с которым может работать один рабочий. Траверса 1 съемника с помощью болтов 4 соединяется с демонтируемой деталью 2. При затяжке винта 5 происходит снятие детали с вала.

Для предотвращения проворачивания ротора при затяжке винта одно плечо траверсы упирается в подставку из рессорных труб 3. При разборке более крупных деталей применяются гидросъемники, в которых усилие создается гидропрессом.

Рис. 2.14. Эскиз съемника с траверсой

В некоторых случаях для облегчения работы детали подогревают. Нагрев необходимо вести интенсивно, одной — двумя газовыми горелками, начиная от края детали и постепенно приближаясь к ступице. Температуру контролируют с помощью оловянного прутка, который начинает плавиться при температуре около 250° С. Чтобы уменьшить нагрев вала, его обертывают асбестовым картоном, смоченным в воде. Очень эффективно использование токов высокой частоты; при этом вал практически не нагревается.

Разборку электрических машин малой мощности, например асинхронных двигателей мощностью до 100 кВт, производят в такой последовательности:

• снимают кожух наружного вентилятора и вентилятор (у двигателей закрытого обдуваемого исполнения);

• откручивают болты, которыми прикреплены к станине передний (расположенный со стороны, противоположной приводу) и задний (расположенный со стороны привода) щиты, а также болты, которые крепят крышку подшипников со стороны привода;

• снимают задний щит легкими ударами молотка из мягкого материала — дерева, цветного металла и т. д.;

• вынимают ротор из статора, для чего легкими толчками подают ротор в сторону переднего щита и выводят щит из замка. Затем, поддерживая ротор, вынимают его из статора. При этом следят, чтобы не повредились лобовые части обмотки, крылья вентилятора и другие детали;

• снимают передний щит с подшипника, посаженного на вал ротора, легкими ударами молотка из мягкого материала, предварительно открутив болты, которыми крепится подшипниковая крышка.

У электродвигателей с контактными кольцами предварительно снимают кожух контактных колец и щетки, при необходимости и подшипники вала. В этом случае предварительно снимают контактные кольца, для чего отпаивают соединительные хомутики от выводных концов, откручивают болты, которыми крепят отвододержатель (если он предусмотрен по конструкции), снимают с канавки вала стопорное кольцо.

При съеме подшипниковых щитов машин мощностью 50 кВт и больше их равномерно отводят отжимными болтами до тех пор, пока они не выйдут из центрирующей заточки станины. Если по конструкции отжимные болты не предусмотрены, щиты снимают винтовыми или гидравлическими приспособлениями. В некоторых машинах подшипниковый щит выводят с заточки статора рычагом, который вводится в отверстие между торцом станины и краем щита.

После снятия одного из подшипниковых щитов положение ротора по отношению к статору изменяется: ротор принимает наклонное положение (образуется перекос). Поэтому перед снятием щита крупных машин под конец вала устанавливают домкрат или ротор подвешивают за конец вала с помощью тали. Затем закладывают в нижнюю часть расточки подкладку из электрокартона и только после этого освобождают конец вала от домкрата или тали.

Одной из ответственных операций является вывод ротора из расточки статора: если статор зацепится за сердечник или обмотку, это может привести к серьезным повреждениям. Масса роторов и якорей крупных машин достигает нескольких тонн, поэтому такую операцию необходимо поручать лицам, которые имеют достаточный опыт такелажных работ. Выемку роторов и якорей машин малой мощности выполняют вручную, без применения каких-либо приспособлений. Способы и приемы выемки роторов и якорей машин средней и большой мощности зависят от их конструкции, массы, а также от имеющихся подъемных приспособлений.

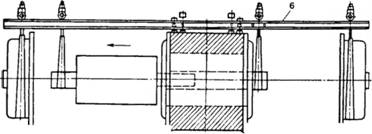

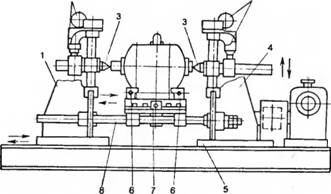

Широко распространен способ выемки роторов и якорей машин средней мощности с помощью удлинителя — толстостенной трубы, насаженной на конец вала (рис. 2.15, а). Машину устанавливают в строго горизонтальное положение; строп, длина которого должна быть в 4 -5 раз больше длины вала, набрасывают на конец вала и на удлинитель и подвешивают к крюку. Чтобы предотвратить скольжение стропа при натяжении, в случае резкого крена ротора (якоря), строп накладывают не на ровную часть вала, а на то место, где имеется ступенька-переход от одного диаметра вала к другому. Для этой же цели к удлинителю приваривают специальное упорное кольцо, а подвеску на крюк делают в виде петли-удавки. Строп не должен находиться на шейке вала, касаться вентилятора, контактных колец, коллектора и обмотки. Если лобовые части обмотки статора выступают из корпуса, то между стропом и корпусом кладут предохранительный деревянный брусок. После подвески стропа каждую его ветвь регулируют таким образом, чтобы при пробном натяжении стропа ротор находился в строго горизонтальном положении. Затем с помощью крана ротор приподнимают и сдвигают в сторону, показанную на рис. 2.15, 6 стрелкой, до того положения, пока строп не подойдет близко к лобовой части обмотки статора. Свободный конец вала опускают на заранее подготовленную шпальную выкладку, а конец ротора со стороны удлинителя — на сердечник статора, защищенный прокладкой из электрокартона (можно использовать также ленточный строп). После этого осуществляют перестропывание, строп набрасывают на крюк и на бочку ротора по центру тяжести ротора (рис. 2.15, е). Центр тяжести находят путем перемещения стропа по ротору с последующим натяжением его до такого положения, когда подвешенный ротор будет находиться в строго горизонтальном положении. После выверки натяжения стропа ротор окончательно выводят из расточки статора. При этом все время проверяют воздушный зазор.

Более точным является способ выемки ротора при помощи скобы, насаженной ступицей на вал ротора (рис. 2.15, б). Для выемки ротора захват 1 устанавливают на скобе 2 со ступицей 4 в таком положении, чтобы при натяжении троса ротор находился в горизонтальном положении и не касался статора. Небольшую регулировку положения ротора выполняют хвостовиком 3 скобы 2.

Рис. 2.15. Способы вывода ротора (якоря) из статора: а — с помощью удлинителя из толстостенной трубы; б — с помощью скобы; в — уравновешиванием массы ротора (якоря); a — специальным приспособлением, установленным на станине электрической машины; I — серьга; 2 — скоба; 3 — хвостовик; 4 — ступица; 5 — прокладка из картона, 6 — швеллерная балка

При отсутствии стационарного подъемного приспособления используют переносное, которое устанавливают на корпусе машины (рис. 2.15, г). Оно состоит из двух швеллерных балок б, повернутых одна к другой своими широкими сторонами и скрепленных между собой через 40 — 60 мм болтами с дистанционными втулками. Для крепления балок используются грузовые болты (рым-болты) станины или отверстия для крепления торцевых щитов к станине. Под длинный конец балок подводят упорную стойку. В промежутке между балками помещают два винтовых домкрата, которые могут перемещаться вдоль нее.

При общей разборке электрических машин постоянного тока серии П сначала снимают крышки с коробки выводов и переднего подшипникового щита, отсоединяют проводники, которые связывают щеткодержатели с катушками добавочного полюса, проводники, соединяющие щеткодержатели с контактом в коробке выводов, и вынимают щетки из гнезд щеткодержателей. Для защиты от механических повреждений коллектор обматывают листом электрокартона и закрепляют лентой или шпагатом. После этого откручивают болты, которые крепят подшипниковые щиты к станине, закручивают отжимные болты в отверстия подшипниковых щитов и выводят бортики последних из расточки станины, одновременно придерживая за конец вала якорь, чтобы избежать его удара о нижний полюс машины. Затем сдвигают подшипниковые щиты с шарикоподшипников, высовывают якорь из станины в сторону свободного конца вала (вентилятора) и вынимают якорь из станины. Дальнейшая разборка машины зависит от того, какие части будут ремонтировать, а какие заменять.

При общей разборке синхронной электрической машины сначала отсоединяют провода, соединяющие обмотку возбудителя со щеточным аппаратом, откручивают гайки стопорного винта, которыми подшипниковый щит прикреплен к станине, выводят отжимными болтами задний подшипниковый щит из расточки станины и снимают его с капсулы подшипника. После этого откручивают болты, которыми крепится подшипниковый щит к станине со стороны возбудителя, и выводят его из расточки станины отжимными болтами. Затем опускают ротор на статор, положив предварительно под него лист электрокартона, сдвигают подшипниковый щит вместе с укрепленной на нем станиной возбудителя с капсулы подшипника и выводят ротор синхронной машины вместе с якорем возбудителя из статора.

При детальной разборке снимают подшипники качения, коллектор, контактные кольца и вентилятор, выпрессовывают вал ротора (якоря) и подшипники скольжения. Ниже приведены виды детальной разборки.

Подшипники качения с вала снимают с помощью съемников (рис. 2.16), прикладывая усилие к внутренней обойме. Это можно сделать лапчатым съемником, который имеет глубокие губки.

Подшипники можно снимать также, используя подшипниковые крышки 1 (рис. 2.16, а) и устанавливая между ними и подшипником специальные прокладки 2, или, если есть место, хомут 3 (рис. 2.16, б). Часто применяют гидравлические съемники (рис. 2.17).

Рис. 2.16. Снятие подшипников с использованием вставок (а) и хомута (б)

Рис. 2.17. Гидравлический подвесной съемник для снятия подшипников с валов электродвигателей 6 — 9-го габаритов: 2 — скоба; 2 — тяга; 3 — цилиндр; 4 — уплотнение; 5 — штуцер; 6 — поршень

При снятии подшипников с вала необходимо принять меры предосторожности, которые исключают повреждение подшипника и вала машины.

В большинстве электрических машин посадка подшипника на вал выполнена с натягом его внутреннего кольца, поэтому усилие при съеме должно прикладываться к торцу этого кольца. Подшипники, посаженные на вал с большим натягом, снимают с помощью гидравлических съемников.

Коллектор с вала снимают после отсоединения обмотки якоря от пластин коллектора. Тяги съемного приспособления прикладывают только к его втулке или ее крепежным элементам.

Контактные кольца с вала фазного ротора снимают после отсоединения от них выводов обмотки с помощью съемников.

Снятие вентилятора с вала осуществляется при необходимости ремонта или замены вентилятора, вала, обмотки обычными съемниками. При посадке втулки вентилятора с натягом ее предварительно подогревают.

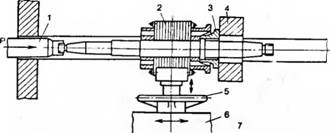

Выпрессовку вала из сердечника ротора (якоря) выполняют при необходимости перешихтовки сердечника, ремонта или замены вала. Эта операция, требующая приложения больших усилий, осуществляется с помощью гидравлических прессов или домкратов. При выпрессовке вала (рис. 2.18) необходимо соблюдать следующие требования:

• опорная поверхность пресса должна быть строго перпендикулярна к оси вала;

• направление усилия, которое создается прессом, должно быть совмещено с осью вала;

• давление на сердечник с чугунными нажимными шайбами должно передаваться через сменную опорную втулку.

Рис 2.18. Схема выпрессовки вала из сердечника ротора: 1, 4 — соответственно шток и поперечина пресса; 2 — сердечник; 3 — опорная втулка; 5 — штурвал регулировки высоты вертикальной опоры; в — передвижная опора; 7 — рельс

Выпрессовку подшипников скольжения из корпуса выполняют с помощью вертикального пресса в случае замены, а чаще всего при необходимости перезаливки вкладышей.

Подшипники электрических машин небольшой мощности выпрессовывают ударами молотка по деревянной подставке, стремясь не повредить корпус подшипника.

На крупных электроремонтных предприятиях при разборке двигателей 3 — 9-го габаритов серии А, А2 и двигателей с высотой оси влево. При этом выпрессовывается правый подшипник вала. Затем выводят пиноли 3 стоек с центров вала, переворачивают стол 5 с двигателем на 60 — 90°, снимают крышки подшипников, подшипники и подшипниковые щиты. Приспособлением или вручную выводят ротор со статора. Затем ослабляют зажимные устройства и снимают статор.

Рис. 2.19. Стенд для разборки электродвигателей

На все детали навешивают бирки с номером и отправляют статор в ремонт, а остальные детали и узлы на мойку.

вращения 100 — 250 мм серии 4А используют разборочный конвейер, который оборудован разборочным стендом. Двигатель устанавливают на конвейер. Отворачивают болты, которые крепят коробку выводов и панель. Снимают кожух наружного вентилятора, внешний вентилятор, болты, крышки подшипников и подшипниковые щиты, пружинные кольца для подшипника. Двигатель устанавливают на разборочный стенд (рис. 2.19) и крепят его за лапы нажимным приспособлением 6, располагая рабочим концом вала к подвижной стойке 1. При помощи электропривода 2 устанавливают пиноли 3 на высоту оси вращения и, передвигая стойку 1 направо, фиксируют двигатель в пинолях. Правая стойка 4 неподвижная. Включают перемещение стола 7 влево. Стол двигается по направляющим 8, при этом выпрессовывается левый подшипниковый щит из внешнего кольца подшипника и правый подшипниковый щит из замка на корпусе. Устанавливают опорную вилку (на рис. 2.19 не показана) между левым подшипником и корпусом двигателя и включают перемещение стола 7 вправо. При этом выпрессовывается правый подшипниковый щит из замка корпуса и левый подшипник вала. Устанавливают опорную втулку между правым подшипником и корпусом и включают перемещение стола 7.

Если ротор не короткозамкнутый, а имеет обмотку из медного провода, его отправляют вместе со статором.

При разборке машин используют пневматические или электрические гайковерты со сменными головками, гаечные ключи с открытым зевом, торцевые и другие, приспособления для снятия пружин и т. п.

Разборка каждого типа крупного электродвигателя имеет особенности, обусловленные конструкцией, местом установки, наличием грузоподъемных механизмов и др.

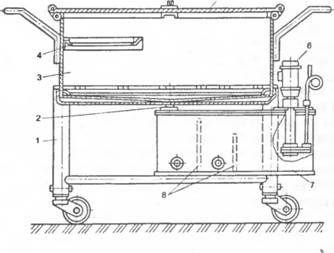

Подшипники качения и скольжения, вентилятор, вал и другие детали механической части машины очищают, промывают синтетическими моечными средствами и вытирают. Статоры и роторы электродвигателей средней и малой мощностей, комплектующие и крепежные детали кладут в корзину (контейнер) и на 10 — 15 мин опускают в ванну с 1,5 — 3%-м раствором кальцинированной соды и затем промывают проточной горячей водой. Более эффективным является применение специальных моечных машин (рис. 2.20). В качестве моющего средства используют раствор кальцинированной соды, смесь, состоящую из 3 кг кальцинированной соды, 2 кг жидкого стекла, 25 кг «Эмульсола» и 900 л воды, или другие жидкости. Моющая жидкость подается из бачка 7 в ванну 3 с помощью электронасоса 6 и металлической трубы, заканчивающейся гибким шлангом из маслостойкой резины. На полке 4 размещаются мелкие промываемые детали. Загрязненная моющая жидкость сливается по патрубку 2 в бачок 7 с перегородками 8, которые образуют в нем отстойник грязи. Процесс мытья составляет 15 — 20 мин.

Рис. 2.20. Передвижная моечная машина ММД-120:

1 — тележка; 2 — патрубок; 3 — ванна; 4 — полка; 5 — крышка; б — электронасос; 7 — бачок; 8 — перегородки

Детали электрической части машины тщательно очищают от пыли, грязи и смазочного материала. При необходимости обмотки обдувают сжатым воздухом, обтирают, а затем промывают синтетическими моющими жидкостями, которые наносят на обмотку с помощью пульверизатора. Очищенные и пригодные для повторного использования детали маркируют, а неисправные отправляют в электроремонтный цех.

При выполнении работ по разборке машины и очистке ее деталей необходимо строго выполнять правила безопасности, использовать только проверенные тросы и исправные грузоподъемные приспособления, соответствующие массе поднимаемого груза. При работе с токсичными и легковоспламеняющимися моечными жидкостями принимать меры, которые исключают отравление их парами и загорание при соприкосновении с открытым огнем, используя спецодежду, спецобувь и необходимые средства индивидуальной защиты (очки, перчатки, респираторы и т. п.).

При разборке применяют только исправные инструменты и механизмы.

Обмотки достают из пазов наиболее экономичным способом, заботясь о сохранении сердечников. При извлечении обмоток переменного тока (обмотки статоров, роторов, якорей) отрезают одну лобовую часть на токарных станках или на специальных станках мод. СО-ЗМ (для двигателей с высотой оси вращения 50 — 100 мм) или мод. СЦО-2 (для двигателей с высотой оси вращения 100 — 280 мм), что позволяет повысить производительность труда. При работе на токарном станке, чтобы избежать образования медной стружки и затяжки провода, желательно использовать ножевые резцы или фрезы. Чтобы достать обмотку из пазов и при этом не повредить сердечник, ослабляют сцепление обмотки с сердечником путем выжигания или размягчения пазовой изоляции.

Выжигание изоляции осуществляется в печи при температуре 350°С в течение 4 — 6ч. Изоляция обугливается и теряет прочность. Статор устанавливают горизонтально, иначе может произойти сдвиг сердечника в корпусе. Статор с алюминиевым корпусом нельзя выжигать (из-за изменения размеров корпуса, ослабления посадки сердечника).

При выжигании изоляции роторов необходимо снять контактные кольца. Увеличивать температуру выше 350° С нельзя, поскольку при этом может произойти нарушение межлистовой изоляции сердечника и магнитные свойства электротехнической стали ухудшаются.

Печи обеспечиваются вытяжной вентиляцией для отвода образующихся при обугливании изоляции вредных газов, которые в дальнейшем нейтрализуются или дожигаются. Это существенный недостаток рассмотренного способа.

После извлечения корпуса машины, ротора, якоря их охлаждают до 50 — 60 °С и вынимают обмотку.

Второй способ разрушения изоляции заключается в том, что сердечник помещают на 6 — 8ч в ванну с 10%-м раствором подогретого до 80 — 90 °С едкого натра (каустической соды). После снятия обмотки со статора или ротора сердечники промывают в проточной воде и сушат. Это трудоемкий процесс, требующий большого расхода воды и нейтрализации отработанных растворов, сливать которые в ливневую канализацию нельзя.

Наиболее прогрессивным считается метод ослабления пазовой изоляции за счет высокочастотного нагревания сердечника. При этом теплота от сердечника передается пазовой изоляции через лак, который находится между ними, а от пазовой изоляции через лак к проводникам. При интенсивном нагреве температура лака между сердечником и пазовой изоляцией будет выше, чем между пазовой изоляцией и проводниками, а цементирующая способность лака ниже.

Обмотку из нагретого сердечника извлекают вместе с пазовыми коробочками, оставляя паз чистым. Дополнительные работы по очистке паза почти не требуются.

Высокочастотная установка типа ВЧИ-63/0,44 работает в диапазоне частот 429 — 451 кГц, ее номинальная мощность 63 кВт, средняя производительность 160 статоров за смену.

В небольших машинах обмотку извлекают вручную при помощи крючков, захватывая ее за необрезанную лобовую часть. Со статоров больших размеров обмотку достают на специальных станках. Затем пазы очищают от остатков изоляции, используя напильники. Очищенные сердечники отправляют на мойку.

При извлечении стержней из роторов асинхронных двигателей с фазным ротором производят их осмотр, необходимые замеры и результаты заносят в ведомость дефектов. Определяют параметры бандажей и схемы обмотки (шаги по пазам, начало и конец фаз, переходы), длину вылета лобовых частей и направление изгиба стержней. В процессе разборки на роторе выбивают номера пазов, в которых расположены начало и конец фаз и переходные стержни.

Вначале срезают бандажи из стеклянной нетканой ленты или распаивают бандажи из стальной проволоки. Распайку выполняют электродуговым паяльником. Проволоку сматывают на барабан. Затем распаивают хомутики, которые соединяют концы стержней, снимают их со стержней и зачищают их и стержни от припоя. Затем специальными ключами разгибают в двух местах стержень. Одним ключом удерживают стержень, а другим разгибают его. Стержни достают из пазов специальным приспособлением (рис. 2.21), которое хомутом 5 закрепляют на валу 6. Конец стержня 1 закрепляют в зажиме 2 и, вращая винт 4, вытягивают стержень из паза. Распорка 3 удерживает приспособление от сдвига.

Рис. 2.21. Приспособление для извлечения стержней из пазов ротора

После извлечения верхних стержней достают нижние. Пазы сердечника, нажимные шайбы, обмоткодержатели очищают от старой изоляции. Проверяют исправность пазов, для этого в них кладут один слой электрокартона толщиной 0,1 мм и прогоняют через него клин с учетом толщины гильзы. По отметкам на картоне определяют неисправные пазы и исправляют их. Стержни отправляют на восстановление изоляции.

Перед разборкой обмотки якоря машины постоянного тока записывают необходимые данные. Разборку начинают с распайки бандажей и обмотки. Если обмотка соединена с коллектором сваркой, ее срезают на токарном станке.

Если обмотка крепилась клиньями в пазах, их выбивают. Сначала достают из пазов верхние стороны катушек, обрезают, снимают изоляцию между слоями и достают нижние стороны катушек. При этом под катушку заводят киперную или лавсановую ленту и, поднимая ее вверх, вытягивают катушку из паза. По мере необходимости ленты передвигают вдоль катушки. В процессе разборки записывают параметры уравнительных соединений и места их расположения.

Если катушки восстановленной изоляцией будут снова укладываться в якорь, доставать их необходимо так, чтобы по возможности меньше нарушить их геометрическую форму. Пазы якоря очищают от остатков изоляции, проверяют исправность пазов и отправляют якорь на мойку.

Если состояние изоляции удовлетворительное, но дефект обнаружен в верхней части катушки, его можно выправить. В этом случае снимают бандажи, распаивают или высекают острым зубилом соединения катушки с коллектором и достают одну сторону катушки. Заменяют поврежденную изоляцию и укладывают катушку в паз.

Если поврежден медный провод, его наваривают медно-фосфорным припоем, зачищают и изолируют. Внимательно осматривают паз. Очень важно найти причину нарушения изоляции.

Высоковольтные обмотки располагаются в открытых пазах, а катушки имеют термопластичную или термореактивную изоляцию. При термопластичной изоляции катушечные группы разъединяют подогревом, используя сварочные генераторы постоянного тока. Форсировать нагрев нельзя, так как изоляция может вспучиться. Поэтому ток нагрева не должен превышать 0,4 — 0,6 номинального.

Из пазов выбивают клинья и обрезают крепления катушек, при этом стремятся сохранить прокладки. Катушки вынимают из пазов, используя ленты и клинья, которые забивают между верхней и нижней катушкой. Верхние стороны первых катушек, число которых равно шагу обмотки, оставляют в расточке статора, поскольку нижние стороны достать пока невозможно. Следующие катушки достают из верхних и нижних сторон пазов и последними — нижние стороны первых катушек. Катушки отправляют на восстановление изоляции и производят дефектацию сердечника.

Катушки с термореактивной изоляцией достать из пазов рассмотренными способами невозможно. Термореактивная изоляция размягчается в разных растворах и при температуре 350 — 400 °С. Типовая технология этой операции отсутствует, поэтому ремонт обмоток с термореактивной изоляцией сложный и дорогой.

1. Как снимают детали, установленные при посадке с натягом?

2. Как снимают подшипники?

3. Как стропят роторы и статоры при разборке?

4. Устройство приспособления для вывода ротора из расточки статора.

5. Как разбирают двигатели при отсутствии подъемного крана?

6. Как можно избежать нарушения балансировки ротора при разборке машины?

7. В каком порядке разбирают асинхронный двигатель с короткозамкнутым ротором?

8. Из каких операций состоит процесс разборки синхронной машины?

9. Как разбирают машину постоянного тока?

10. В каких растворах моют детали?

11. Какие способы извлечения обмотки из круглого провода из пазов?

12. Как достают из пазов высоковольтные обмотки?