Разборка автомобилей мойка агрегатов деталей

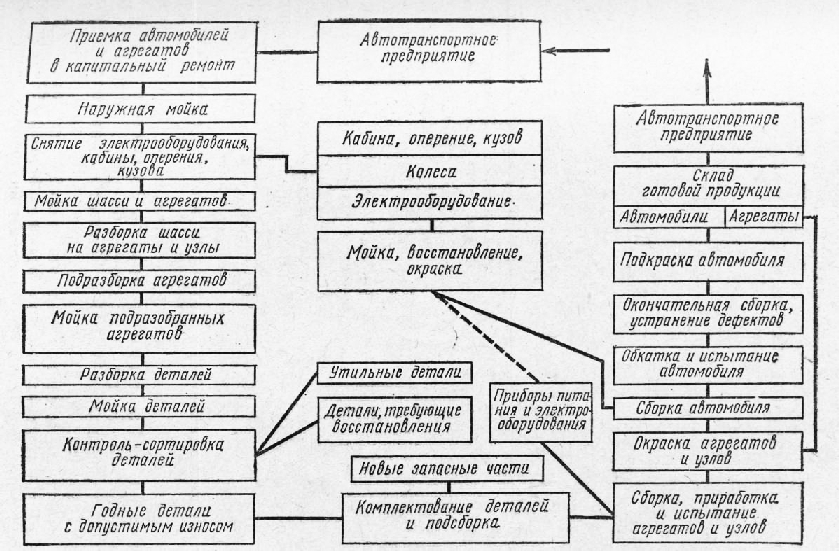

Капитальный ремонт автомобилей на специализированных ремонт-ix предприятиях осуществляют промышленным (индустриальным) а ‘ОДом- Этот метод заключается в том, что подлежащие восстановлению Регаты и автомобили полностью разбирают и раскомплектованные

детали (без учета их принадлежности к автомобилям или агрегатам с которых они были сняты) после тщательного контроля и восстановлен ния направляют на сборку. Вместо выбракованных деталей используют новые (запасные части).

Таким образом, при промышленном методе, как на заводах-изготовителях, автомобили и агрегаты собирают по принципу взаимозаменяемости деталей. Это позволяет повысить производительность труда и снизить стоимость капитального ремонта.

Рекламные предложения на основе ваших интересов:

Автомобиль, поступивший в ремонт, моют горячей водой под давлением 15—20 кГ/см2 в моечной камере или используя моечные установки. Затем снимают приборы электрооборудования, кабину, оперение и кузов, сливают воду, топливо и масла из картеров двигателя и других агрегатов.

При разборке необходимо соблюдать последовательность операций, предусмотренную технологическими’ картами, и применять специализированные приспособления и инструменты.

Мелкие детали рекомендуется укладывать в отдельную тару, а при отсоединении проводов от приборов электрооборудования и тяг и тросов от приборов питания — винты и гайки ввертывать от руки на их места.

Последовательность операций при снятии двигателя с автомобиля:

— снять шланги радиатора системы охлаждения и масляного радиатора, трубопровод со шлангами отопителя; отъединить трос привода жалюзи и снять его вместе с оболочкой, снять облицовку радиатора и радиатор, снять тягу ножного привода дроссельных заслонок карбюратора, тросы ручного привода дроссельных и воздушной заслонок;

— отсоединить и снять трубопроводы компрессора и регулятора давления, трубку, подводящую бензин к топливному насосу;

— отъединить шланги гидроусилителя рулевого управления, отъединить привод рулевого механизма и снять карданный вал;

— отъединить приемные трубы глушителя, привод спидометра, привод ножного и стояночного тормозов;

— снять с коробки передач рычаг стояночного тормоза, отъединить карданный вал и привод выключения сцепления;

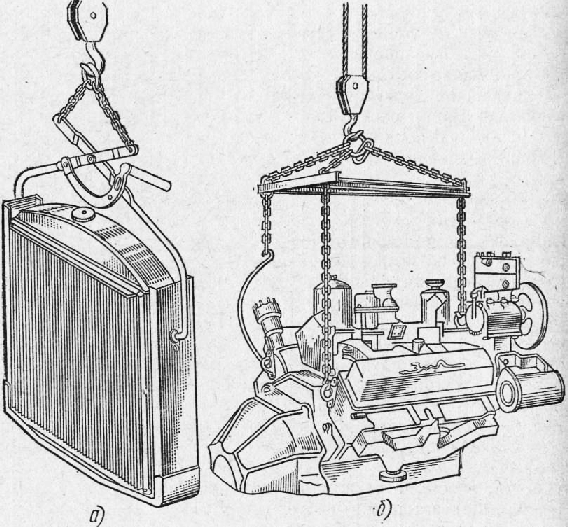

— отвернуть болты крепления передних и задних опор двигателя; зацепить крюки приспособления для снятия двигателя за скобы (рис. 173, б) и, поднимая и выводя двигатель вперед, снять его с автомобиля.

Снятый с автомобиля агрегат устанавливают на тележку и транспортируют к месту мойки или разборки.

На современных заводах по ремонту агрегатов автомобилей предусматривают разборочные цехи с тремя участками:

— участок предварительной очистки агрегатов, где выполняется наружная мойка и очистка (выпаривание) внутренних поверхностей картеров;

— участок подразборки и разборки агрегатов, оснащенный моечно-сушильными установками;

— участок мойки и очистки деталей.

Для мойки деталей из чугуна и стали обычно используют растворы каустической соды, подогретые до 80—90 °С. Например, раствор содержащий 2% каустической соды, 5% тринатрийфосфата и 3% жидкого стекла. Для мойки деталей из сплавов алюминия берут 0,1___ 0,2% каустической соды и 0,15—0,25% нитрата натрия. После мойки детали промывают в ванне с горячей водой.

Получают распространение моющие средства «Лабомид-101» (дЛя мойки деталей в струйных моечных машинах) и «Лабомид-203» (для выпаривания и мойки деталей в ваннах). Содержание в растворе «Лабомида-101» 15—20 г/л, температура 70—85 °С; «Лабомида-203» 25—30 г/л, температура 80—100 °С. Ополаскивания деталей после мойки не требуется.

Для очистки от нагара химическим способом детали погружают на 40—60 мин в щелочной раствор, подогретый до 80—90 °С, а затем промывают в растворе, содержащем кальцинированную соду (0,2%)» а жидкое стекло (0,2%) и хромпик (0,1%). Более совершенным является механический способ, когда деталь обрабатывают мелкой косточковой крошкой (скорлупа фруктовых косточек) под давлением струи воздуха 4—5 кГ/см2.

Для удаления накипи на внутренних стенках рубашек охлаждения , Рков и головок цилиндров применяют 50%-ный раствор керосинового оптанта, подогретый до 40—50 °С, или фосфато-щелочный раствор, одержащий 3—5 г тринатрийфосфата на 1 л воды. Для деталей из алюминиевых сплавов используется 6%-ный раствор молочной кислоты, подогретый до 30—40 °С.

На авторемонтных заводах применяют также мойку погружением в ванну с синтетическими поверхностно-активными веществами (суль-фонол, тракторин, деталин, триалон и др.).

После снятия приборов электрооборудования, колес, рулевого колеса, подушек и спинок сидений перевертывают топливный бак горловиной вниз, выпаривают масло из картеров всех агрегатов и при помощи кран-балки опускают автомобиль в ванну на качающуюся раму. Первая ванна служит для очистки, вторая — для ополаскивания в горячей воде. Ванны располагают в грунте, устраивают теплоизолирующую шлаковую подушку. Закрывают и открывают крышки ванн при помощи гидравлических цилиндров.

Разборочно-сборочные работы выполняют тупиковым и поточным способами. При тупиковом способе разборка выполняется на одном рабочем месте, а при поточном операции расчленяются и выполняются на нескольких рабочих постах поточной линии.

Поточный способ позволяет в большей степени специализировать оборудование, приспособления и инструменты на каждом рабочем месте, повысить производительность труда и качество разборочно-сборочных работ.

Значительная часть рабочего времени при разборке автомобиля затрачивается на отвертывание гаек и болтов. Поэтому рекомендуется использовать электрические и пневматические гайковерты.

Для удаления болтов, шпилек и пальцев применяют специальные выколотки из красной меди, а для снятия шестерен, шкивов, подшипников и удаления втулок — прессы и соответствующие съемники. На сопряженные детали (крышки подшипников, парные шестерни) ставят метки, чтобы не раскомплектовывать при сборке.

На небольших авторемонтных предприятиях разборку выполняют на тупиковых постах, оборудованных специальными стендами.

На рис. 3 показан стенд для разборки-сборки V-образных двигателей. Раму 2 стенда можно поворачивать вокруг горизонтальной оси, расположенной перпендикулярно оси коленчатого вала. Предусмотрено стопорное устройство для фиксации рамы в требуемом положении.

Повертывают двигатель на стенде на 90° (картером сцепления вниз) и снимают поддон картера, крышку картера сцепления, масло-уловитель и маслоприемник. Расшплинтовав гайки шатунных болтов, отвертывают гайки, проверяют клеймение крышек и шатунов, вынимают шатунные болты и снимают крышки с шатунов. Повернув двигатель на стенде на 90°, вынимают поршни с шатунами из цилиндров, устанавливают крышки шатунов и шатунные болты, завертывая их гайки от руки.

Поршни с шатунами в сборе снимают попарно (1—5, 2—6, 3—7 и 4—8 цилиндров), повора чивая коленчатый вал. Далее снимают шкив коленчатого вала и крышку распределительных шестерен, отвертывают болты крышек коренных подшипников, проверяют их клеймение, снимают крышки и маслоотража тель, снимают коленчатый вал с маховиком и сцеплением при помощи тали. Отвернув два болта, крепящих фланец к блоку цилиндров, осторожно вынимают распределительный вал, чтобы вершинами кучков не повредить втулки вала.

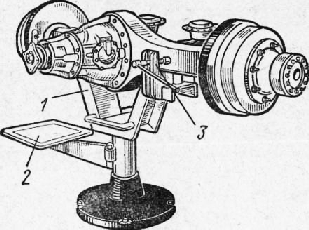

Изогнутый кронштейн на концах имеет чугунные захваты 3 тисочного типа для крепления ремонтируемых мостов. Лоток предназначен для инструментов и деталей, необходимых для разборки-сборки.

Разборку передней оси выполняют в такой последовательности: снимают ступицы колес в сборе с тормозными барабанами и подшипниками, поперечную и продольную рулевые тяги, тормозные камеры ( ЗИЛ ), тормозные колодки и разжимные кулаки, выпрессовывают рычаги из отверстий поворотных цапф, после выбивания клиньев выпрессовывают шкворни. Затем разбирают узлы: диски крепления тормозных колодок, ступицы, рулевые тяги.

Разборка автомобилей мойка агрегатов деталей

После приемки в ремонт автомобиль направляется на разборку. Для того чтобы облегчить разборочные работы и не загрязнять помещения разборочиого цеха, автомобиль подвергается наружной мойке. Перед наружной мойкой с него снимают платформу и кабину, электрооборудование, а из картеров двигателя, коробки передач, рулевого механизма и заднего моста спускают масло.

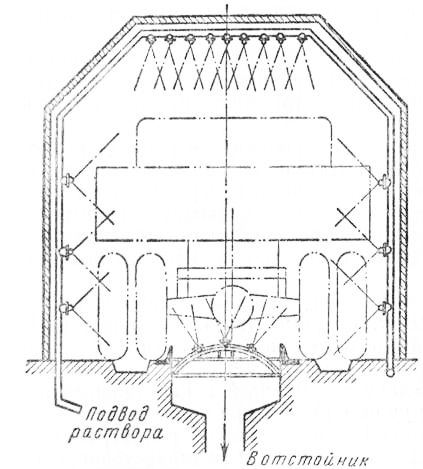

В крупных авторемонтных предприятиях наружная мойка автомобилей осуществляется в моечных камерах (рис. 178). Автомобиль подается в моечную камеру и обмывается водным 1—2%-ным раствором едкого натра, подогретым до температуры 60—80 °С. Раствор под давлением нагнетается насосом в систему труб и через специальные насадки выбрасывается струями, направленными на автомобиль сверху, с боков и снизу.

Хотя в камерах и обеспечивается высокое качество мойки, применяются они лишь в авторемонтных предприятиях с большим объемом производства ввиду значительной их стоимости. В средних и мелких авторемонтных предприятиях наружная мойка автомобилей перед разборкой осуществляется из шлангов струей воды высокого или низкого давления. Для получения струи высокого давления используются моечные машины.

Рекламные предложения на основе ваших интересов:

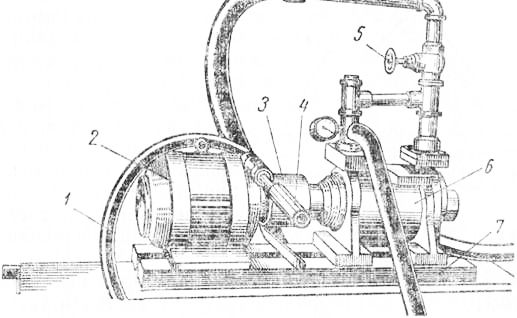

На рис. 179 показана моечная установка 1100, выпускаемая Бежецким заводом ГАРО. Установка предназначена для наружной шланговой мойки автомобилей с питанием насоса из водопроводной сети. Установка состоит из вихревого насоса, смонтированного на плите, электродвигателя, соединенного муфтой с насосом, напорного шланга с моечным пистолетом и запорного вентиля.

Шланги моечных установок снабжены моечными пистолетами, которые позволяют получать рассеивающую и кинжальную струи воды. Струя воды регулируется вращением регулировочной рукоятки пистолета. Кинжальной струей пользуются для сбивания с шасси автомобиля засохшей грязи. После наружной мойки и сушки автомобиль поступает на разборку, которая может осуществляться тупиковым или поточным способом. При тупиковом способе полная разборка автомобиля на агрегаты производится на одном универсальном рабочем посту. При этом узлы автомобиля разбирают на специальном стенде. При поточном способе разборка осуществляется последовательно на нескольких специализированных постах поточной линии.

Рис. 178. Схема устройства моечной камеры для наружной мойки автомобиля

Рис. 179. Моечная установка 1100 Бежецкого завода ГАРО

Снятые с автомобиля агрегаты могут разбираться на детали также тупиковым или поточным способом.

Поточная разборка автомобилей и агрегатов характерна для крупных авторемонтных предприятий и является более прогрессивной, так как позволяет использовать высокопроизводительный пневматический и электРический инструмент, повышает производительность труда и культуру производства.

В мелких авторемонтных предприятиях вследствие незначительного объема работ устройство дорогостоящих поточных линий и использование высокопроизводительного оборудования ввиду его неполной загрузки являются нерациональным, поэтому в таких

предприятиях разборка автомобилей осуществляется, как правило, на тупиковых постах.

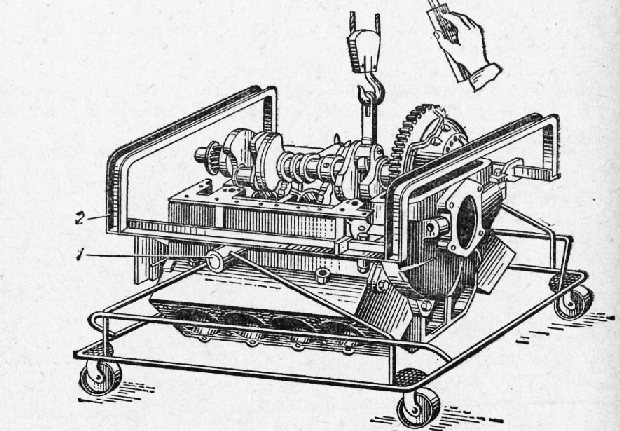

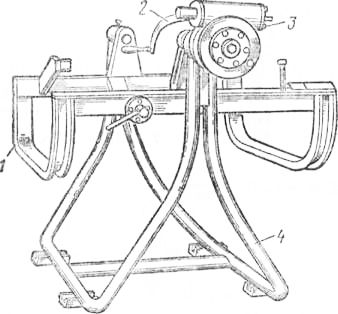

На рис. 180 изображен стенд для установки и крепления двигателей ЗИЛ-130 при выполнении разборочных и сборочных работ. Стенд состоит из станины, сваренной из гнутых труб, сварной поворотной платформы из угловой швеллерной стали и механизма рамы поворота, который представляет собой червячный редуктор самотормозящего типа, вращаемый вручную рукояткой.

Двигатель крепят на раме стенда спереди за блок цилиндров при помощи винтового зажима и сзади за картер сцепления посредством болтов, пропускаемых через проушины в опорах картера.

Раму стенда можно вращать вкруговую в вертикальной плоскости, проходящей по продольной оси рамы. Фиксация рамы в нужном положении обеспечивается за счет сил трения в передаче редуктора, предотвращающих самопроизвольное обратное вращение.

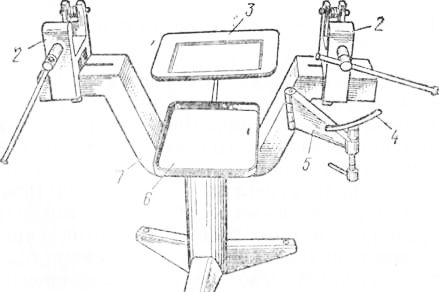

На рис. 181 показан стенд разборки и сборки передних и задних мостов грузовых автомобилей. На раме стенда установлены в продольных пазах два передвижных зажима тисочного типа, и которых крепят мосты, поворотный кронштейн для поддержки мостов, имеющий регулируемую по высоте опорную площадку, поддон слива масла из картера заднего моста и поворотный лоток для деталей и инструментов.

Рис. 180. Стенд для разборки (сборки) двигателей ЗИЛ-130:

1 — поворотная платформа, 2 — рукоятка, 3 — механизм поворота, 4 — станина

Рис. 181. Стенд для разборки (сборки) передних и задних мостов грузовых автомобилей:

1 — рама, 2 — зажимы, 3 — поворотный лоток, 4 — опорная площадка, 5 — кронштейн, 6 — поддон

Минимальное расстояние между зажимами составляет 553 мм, максимальное — 836 мм.

Наиболее часто при разборке автомобилей и агрегатоз приходится выполнять следующие работы:

разъединение резьбовых соединений (вывертывание винтов, шпилек, болтов, отвертывание гаек);

снятие закрепленных деталей (снятие шестерен, шкивов и др.); распрессовку деталей, имеющих неподвижную посадку. Правильное выполнение указанных операций, их механизация ускоряют процесс разборки, позволяют сохранить большее число деталей для их дальнейшего использования.

Для облегчения разборки давно неразбиравшихся резьбовых соединений их смачивают керосином. Ключи для отвертывания подбирают точно по размеру гаек и головок болтов во избежание их смятия. При развинчивании резьбовых соединений не следует ударять по рукоятке ключа молотком и удлинять ключ надставкой из трубок или другим способом.

Перед разборкой агрегатов и узлов, в которых резьбовые соединения находятся под действием дополнительной нагрузки, их предварительно разгружают с целью обеспечения безопасности работающих и исключения повреждения деталей. При этом используют различные приспособления. Например, сцепление разбирают Ra специальном приспособлении (рис. 182), которое обеспечивает предварительную разгрузку болтов крепления кожуха сцепления к нажимному диску, находящихся в напряженном состоянии под действием нажимных пружин.

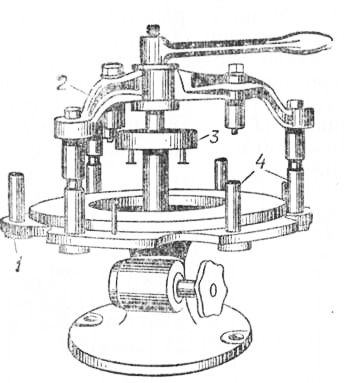

Рис. 182. Приспособление для сборки, разборки и регулировки сцепления:

1 — опорная плита, 2 — прижимный корпус, 3 — контрольное кольцо, 4 — установочные шпильки

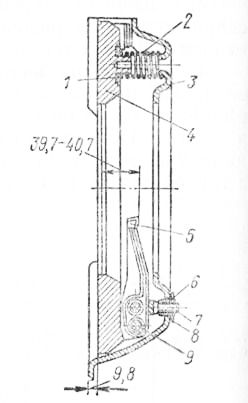

Рис. 183. Узел сцепления ЗИЛ-130:

1 — шайба, г —нажимная пружина, 3 — кожух. 4 — нажимный диск, 5 — рычаг, 6 — регулировочная гайка, 7 — вилка (кронштейн), 8 — замочная шайба, 9 — ось

При капитальном ремонте автомобиля все агрегаты, а также детали обезличиваются, кроме тех, механическая обработка которых на заводе-изготовителе осуществляется в сборе. Например, при разборке не обезличиваются блок цилиндров и крышки коренных подшипников, шатуны и крышки шатунов. Не обезличиваются также шестерни главной передачи.

При разборке автомобиля и его агрегатов соблюдают строгую последовательность выполнения отдельных работ. В этих целях разборку автомобилей и агрегатов производят по заранее разработанным технологическим процессам, которые записываются в технологические карты.

После разборки детали обезжиривают, а некоторые из них и очищают.

Обезжиривание деталей заключается в удалении с их поверхности жиров и маслянистых загрязнений. При очистке с поверхности детали удаляют нагар и другие твердые отложения.

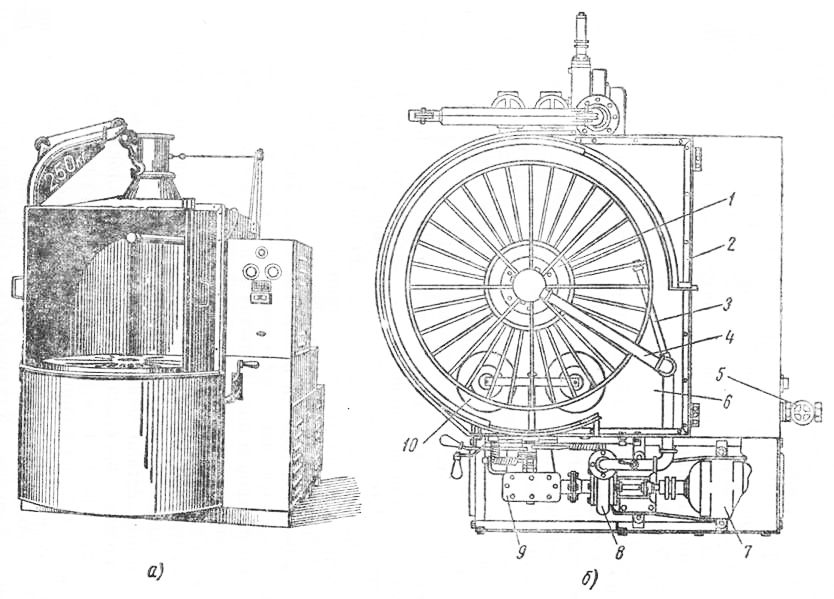

Для обезжиривания деталей применяют ванны или моечные установки, одна из которых показана на рис. 184.

Установка состоит из поворотного стола, кожуха ванны, трубопровода с соплом для вращения стола, паропровода, ванны, электродвигателя, насоса, клапанной коробки а клапанно-распределительного механизма.

Подвергаемые мойке детали размещают на вращающемся столе. Мелкие детали помещают в установку в сетчатых металлических корзинах. Стол вращается струей моющего раствора, подаваемого под давлением через сопло. Детали моют 4—6%-ным раствором едкого натра (каустика) или кальцинированной соды, который подогревается до 80—90 °С. После мойки раствором детали промывают чистой горячей водой. Поочередная подача раствора и воды в моечную ванну обеспечивается клапанным механизмом. Моющий раствор и вода подогреваются паром, поступающим в змеевик установки от внешнего источника. Продолжительность мойки деталей в установке 15—20 мин.

Детали из цветных металлов и сплавов и подшипники качения промывают в керосине или дизельном топливе. После обезжиривания некоторые детали очищают от нагара (камеры сгорания головки цилиндров двигателя, клапаны, седла клапанов, поршни, выпускные трубопроводы) и накипи (водяная рубашка блока цилиндров, головка блока цилиндров, радиатор).

Нагар снимают механическим или химическим способом. К механическому способу очистки относятся удаление нагара с деталей косточковой крошкой и гидропескоструйная очистка.

При химическом способе очистки от нагара детали помещают в ванну с подогретым щелочным раствором и выдерживают в ней До размягчения нагара. Затем нагар удаляют волосяными щетками или ветошью, после чего детали промываются горячей чистой водой.

Рис. 184. Установка для мойки деталей:

а — общин вид, 6 — разрез (вид сверху)

В последнее время для очистки деталей стали применять ультразвук, который обеспечивает очистку сложной формы поверхности за 4—6 мин.

Накипь в рубашке блока цилиндров и головке блока цилиндров удаляют промывкой 10%-ным раствором каустической соды. После удаления накипи рубашку блока цилиндров и головку блока цилиндров промывают несколько раз чистой водой.