основные технические характеристики рассматриваемых автомобилей :

слесарные работы:

справочная информация :

Эксплуатация:

Маленькие хитрости эксплуатации и ремонта ВАЗ-2109, ВАЗ-2108:

Электромобили:

Уход за автомобилем:

Как и где хранить автомобиль. ВАЗ-2109, ВАЗ-2108.:

Ходовая часть:

Тормозная система:

Рулевое управление:

Техническое обслуживание:

Неисправности в пути:

Двигатель:

Прокачка тормозов :

Посторонние стуки:

Проверка электрооборудования:

разное:

Трансмиссия:

Двигатель:

Кузов:

Электрооборудование:

Стартер :

Описание ВАЗ-2109:

статьи:

интересные статьи:

Капитальный ремонт головки блока цилиндров

Ремонт головки блока цилиндров — несложная работа, если иметь под рукой необходимый комплект инструмента, приспособления, и полностью представлять, что и в какой последовательности необходимо проделать. Разумеется, далеко не все дефекты ГБЦ можно исправить в условиях обычного автосервиса, но наиболее часто встречающиеся вполне качественно ликвидируются своими силами. Если двигатель не имел серьезных перегревов, головка без капитального ремонта обычно служит не менее 200-300 тысяч километров пробега. Порядок ремонта головки блока следующий: 1. Заделываются трещины и раковины на поверхности ГВЦ (если они были обнаружены во время осмотра)* 2. Выравниваются привал очные плоскости (необходимо выравнивать даже небольшие искривления). 3. Ремонтируются поврежденные или изношенные отверстия подшипников под шейки распредвала, если его постель не демонтируется, как, например, в классических «Жигулях». В последнем случае корпус распредвал а меняется. ч» 4. Исправляются повреждения резьбовых отверстий .

5. Меняются изношенные или поврежденные втулки клапанов. Новые втулки клапанов после запрессовки обязательно калибруются ручной разверткой исходя из номинального теплового зазора между отверстием втулки и штоком клапана. 6. Правятся седла клапанов специальными фразами или обрабатываются на специализированном станочном оборудовании, принимая за базу поверхность новых отверстий во втулках. 7. Клапаны рем.онтируются или меняются на новые. 8. Поверхности колодцев под цилиндрические толкатели (если они конструктивно имеются) ремонтируются на специализированном оборудовании с применением ремонтных вставок. .. . 9. Сальники штоков клапанов, если они предусмотрены конструкцией головки, монтируются на втулки клапанов с помощью специальной оправки. 10. Клапаны после установки соответствующих пружин, шайб и тарелок засухариваются с помощью ручного приспособления. 11. Гидрокомпенсаторы клапанов (если они конструктивно имеются) промываются, дефектуются и меняются на новые, в случае если они повреждены или изношены. 12. Монтируются элементы передачи усилий от кулачков распредвала на штоки клапанов и устанавливается распредвал (некоторые двигатели требуют обязательной установки распредвала в корпус ГВЦ до монтажа двигателя в моторный отсек). Далее мы подробно рассмотрим основные неисправности и определимся, какие из них устраняют в условиях обычного автосервиса, а какие лучше ликвидировать в специализированной мастерской. 1. Трещины и раковины на поверхности ГБЦ. В некоторых случаях удается заделать трещины в специализированных предприятиях с помощью сварки в среде аргона (это касается головок, изготовленных из алюминиевых сплавов, чугунные головки сваркой практически не восстанавливаются).

Дефектные участки ГБЦ, не подверженные в процессе работы сильному температурному влиянию, можно вое. становить с помощью полимерных композиций по технологии, аналогичной той, которая используется для ре. монта блока цилиндров (см главу 4.1.9). Некоторые производители (VW, AUDI и др.) допускают эксплуатацию головок с небольшими трещинами между седлами впускного и выпускного клапанов в пределах камеры сгорания. Невидимые трещины в теле ГБЦ можно обнаружить с помощью ее опрессовки. Для этого герметично глушат все окна и отверстия, связанные с полостью для охлаждающей жидкости (с помощью толстых листов оргстекла и резиновых прокладок), а также штуцера, предназначенные для подсоединения различных шлангов. Один из подходящих по диаметру штуцеров не глушат, а используют для подводки горячей воды под давлением порядка 0,6-0,7 МПа (6-7 кг/см2). Нагретая до 70-80 °С вода подается любым способом (обычно насосом служит ручной гшунжерный механизм, подобный тому, что используется в гидравлических домкратах). Головка выдерживается под давлением около часа, при этом заметного его падения и просачивания воды наблюдаться не должно. Другой способ предусматривает нагнетание сжатого до 0,2 МПа (2 кгс/см2) воздуха в головку, погруженную в ванну с подогретой до 80 °С водой. Ее подогрев необходим для того, чтобы трещины (если они присутствуют) несколько расширились и в большем количестве пропускали воздух, что способствует лучшему их обнаружению. При этом в течение 2—3 мин не должно наблюдаться выхода пузырьков воздуха. Такие проверки являются обязательными, если двигатель в процессе эксплуатации хоть раз перегревался. Раковины на поверхности камеры сгорания алюминиевой головки, вызванные длительным воздействием Де* тонации (как правило, находящиеся в район е металли-

ческой окантовки цилиндров прокладки ГБЦ и нередко проникающие под нее), успешно удавалось заварить сваркой в среде аргона с последующим выравниванием. 2. Искривление привалочных плоскостей ГБЦ — явление довольно частое даже для головок, не подвергавшихся сильным температурным воздействиям. Как правило, если головка отскакивает от блока при ее демонтаже, она имеет недопустимое искривление своих плоскостей и подлежит обязательному выравниванию. Привал очная плоскость под блок цилиндров, а также плоскости под выпускной и впускной коллекторы проверяются с помощью большой лекальной линейки и набора щупов. Длина линейки в этом случае должна быть такой, чтобы она покрывала самую длинную проверяемую плоскость ГБЦ по диагонали. Линейку прикладывают по диагонали крестнакрест по двум противоположным углам, при этом зазор между плоскостью головки и линейкой, для большинства двигателей не должен превышать 0,05—0,1 мм. Плоскости головок правят на плоскошлифовальных станках, при этом съем металла обычно не превышает 0,05-0,2 мм, что не повлияет на дальнейшую работу бензиновых двигателей (степень сжатия практически остается неизменной). Съем металла с головок дизельных моторов не влияет на степень сжатия, так как камеры сгорания в большинстве случаев находятся непосредственно в днищах поршней. Полировать плоскость головки после шлифовки необходимости нет, кроме ухудшения уплотнения это ни к чему не приводит. Для того чтобы уплотните л ьный материал прокладки смог зацепиться за ее плоскость, она Должна иметь определенную шероховатость (Ra=l-2 мкм). Вместо шлифовального станка можно использовать вертикально-фрезерный с широкой торцевой фрезой, которая своим диаметром должна перекрывать ширину головки. Плоскость фрезеруют на высоких оборотах с малой продольной подачей шпинделя. При этом в корпус сборной фрезы вставляется только один резец. Делается

это для того, чтобы исключить потерю времени на юстн ровку многочисленных режущих пластин по величине выступания. Некоторые мотористы, особо не задумываясь о послед, ствиях, выравнивают привал очную плоскость с помощью боковой поверхности большого шлифовального круга. Пр и определенной сноровке сделать это удается, но что стерпит устаревший двигатель УАЗа, вряд ли понравится современному мотору. При любом способе выравнивания плоскостей ГБЦ металл снимают до тех пор, пока не обновится вся е е поверхность. После механической обработки внешние и внутренние поверхности головки тщательно очищаются от абразива и стружки с помощью керосина и после его высыхания продуваются сжатым воздухом. 3. Износ распределительного вала. Восстановление изношенных поверхностей (методом наплавки металла и последующей ее механической обработки) — довольно дорогое удовольствие, пригодное только для эксклюзивных деталей. Исключение составляет покрытие шеек вала хромом с помощью гальванической установки при условии, что кулачки имеют достаточно большой ресурс. Шейки вала также можно прошлифовать, а отверстия подшипников «завтулить» с последующей расточкой под ремонтный размер шеек. Втулки лучше всего изготавливать из сталеалюминиевой ленты, подобной той, из которой изготавливаются вкладыши коленчатого вала. Такая работа довольно, трудоемка и выполняется только в условиях хорошо оснащенной мастерской. Изношенные отверстия под шейки распредвала, имеющие разъемные подшипники, восстанавливают путем подрезания поверхности стыков разъема. Как правило, достаточно подрезать крышку подшипника на величину износа, с последующим хонингованием(или расточкой посредством борштанги отверстия под номинальный размер (такая работа также производится только с помощью высокоточного специализированного оборудования).

Износ кулачков по высоте (для «жигулевских» кулачков минимально допустимая высота 36,3 6 мм), не особо критичный в механизмах с ручной регулировкой зазоров, в механизмах с гидрокомпенсаторами нередко вызывает отказ в работе цилиндров. 4. Повреждение резьбовых отверстий. Повреждение свечной резьбы при определенных навыках довольно легко устраняется, подробная технология и перечень необходимого инструмента описаны в главе 3.1. Повреждение резьбы под шпильки устраняется несколькими различными способами, также подробно описанными в указанной главе. 3. Повреждение или износ направляющих втулок клапанов. Поврежденные втулки клапанов однозначно подлежат замене. Изношенные втулки, при условии, что их металл относительно мягкий (бронза или латунь) и износ не более 0,1—0,2 мм, можно восстановить раскаткой — специальным ручным инструментом, который, внедряясь своим жестким роликом во внутреннюю поверхность втулки, как бы приподнимает металл. Такая технология требует последующей калибровки отверстия соответствующей разверткой и продлевает ресурс втулки клапана примерно на 50% по той причине, что при деформации металла уменьшается площадь контакта втулки со штоком клапана, другими словами — удельная нагрузка на единицу площади существенно возрастает, сокращая ресурс сопряжения. По возможности, втулки все же лучше поменять на новые. Перед выпрессовкой старых втулок головку блока следует равномерно нагреть до температуры 100-150 °С. Дело в том, что алюминиевые головки имеют коэффициент расширения больший, чем материал втулок, по этой причине носадка втулок клапанов при нагреве головки несколько ослабевает, что существенно облегчает их демонтаж. Определить степень износа втулки и ее клапана можно косвенным способом по свободному радиальному ходу последнего. Для этого клапан выдвигают из головки на

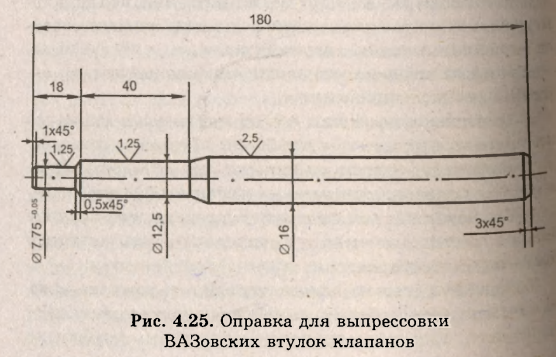

длину втулки и с помощью индикатора часового типа измеряют свободный ход тарелки в перпендикулярном от ос и симметрии клапана направлении. Для сопряжений с зазором 0,03-0,05 мм ход тарелки должен быть в пределах 0,120,18 мм. Если излишний зазор удается устранить заменой клапана на новый, втулки можно оставить старые. Непригодные ВАЗовские втулки извлекают несколькими ударами тяжелого, (не менее 1 кг) молотка с помощью специальной оправки (рис. 4.25), положив головку на ровную массивную поверхность. Удары следует наносить достаточно сильно, строго вдоль оси втулки. Оправку для выпрессовки втулок клапанов для других двигателей несложно изготовить по представленному образцу. Предупреждение! Если втулки не имеют упорных элементов (стальные разрезные кольца или буртики), перед их выпрессовкой необходимо замерить выступание втулки со стороны площадки для возвратных пружин. Величина выступания пригодится для правильного монтажа новых втулок.

Перед запрессовкой новых втулок ГБЦ равномерно нагревают до температуры 90-15 0 °С, а втулки и рабочий конец приспособления одновременно охлаждают в жидком азоте. Для охлаждения можно применить сухой лед или специальный спрей, но это менее эффективно. Охлажденные втулки должны заходить в отверстия разогретой головки блока свободно или с небольшим усилием. • Приспособление для запрессовки втулок с упорными буртиками (двигатели ВАЗ, ЗМЗ-40 6 и др.) изготавливается таким образом, чтобы усилие запрессовки приходилось на верхнюю поверхность буртика, т. е. имеет вид ступенчатой трубки с центрирующим отверстием под шток клапана. Там, где на втулках отсутствуют упорные буртики, лучше применять оправку с внутренней проточкой под втулку, изготовленную так, чтобы она входила в оправку на глубину своего возвышения над опорной поверхностью пружин. При этом усилие запрессовки будет приложено к ее верхней плоскости. Для надежной посадки внешний диаметр новых втулок должен быть на 0,05—0,07 мм больше, чем диаметр демонтированных. Еще лучше, если точно измерить диаметр новых втулок и отверстий под них и ориентироваться на величину требуемого натяга. Краткая справка: основные требования при ремонте ГБЦ «Жигулей» следующие: 1. Диаметр отверстий в ГБЦ под втулки клапанов номинального размера — 13,950-13,977 мм. 2. Внешний диаметр чугунных (или из металлокерамических) втулок клапанов — 14,040-14,058 мм. 3. Чугунные (или металлокерамические) втулки клапанов запрессовываются в головку «Жигулей» с натягом, — 0,063-0,108 мм; 4. Латунные или бронзовые втулки в головку из алюминиевого сплава запрессовываются с натягом — 0,03— 0,04 мм

5. Монтажный зазор в чугунных (металлокерамичес ких) втулках: впускной клапан — отверстие втулки 0,022—0,055 мм, выпускной клапан — отверстие втпуц. ки — 0,029-0,066 мм. 6. Предельно допустимый зазор для изношенного сопряжения — 0,15 мм. 7. Монтажный зазор в латунных втулках (изготовленных из JI85, JI90 и JI96) и бронзовых втулках (изготовленных из БрОС-5-5-5, БрОС-10-10 ),должен быть несколько увеличен: впускной клапан — отверстие втулки — 0,034-0,085 мм, выпускной клапан — отверстие втулки — 0,045-0,090 мм. После запрессовки втулки калибруют разверткой, при этом для «Жигулей», как правило, одной развертки (размером 8,03 мм) достаточно для калибровки как выпускных, так’ и впускных втулок, изготовленных из чугуна или металлокерамики. Ресурса обыкновенных разверток, работающих по жестким втулкам (металлокерамика), хватает не более чем на три-четыре ремонта (4-цилиндровых двигателей). Дл я втулок, изготовленных из мягких медных сплавов, необходимо использовать только «свежие» развертки. | Краткая справка: основные требования при ремонте ГБЦ двигателей ЗМЗ-406 следующие: 1. Диаметр отверстий в ГБЦ под втулки клапанов номинального размера — 13,950-13,977 мм. 2. Внешний диаметр втулок клапанов номинального размера —- 14,040-14,058 мм. 3. Диаметр отверстий в ГБЦ под втулки клапанов первого ремонтного размера — 13,950-13,977 мм. 4. Внешний диаметр втулок клапанов первого ремонтного размера — 14,060-14,078 мм. 5. Диаметр отверстий в ГБЦ под втулки клапанов второго ремонтного размера — 14,150-14,177 мм. 6. Внешний диаметр втулок клапанов второго ремонтного размера — 14,240-14,253 мм. 7. Диаметр отверстий в ГБЦ под втулки клапанов третьего ремонтного размера — 14,150-14,177 мм.

о внешний диаметр втулок клапанов третьего ремонтного размера — 14,260-14,273 мм. Некоторые иностранные фирмы выпускают клапаны ремонтного размера с несколько увеличенным диаметром штока. В таких случаях изношенные направляющие втулки остаются на месте, а ремонтное увеличение отверстий втулок производится в два этапа — сначала они разворачиваются до диаметра штока ремонтного клапана, затем увеличиваются под необходимый тепловой зазор между штоком и втулкой. Наиболее удобным инструментом для такой работы будет развертка с регулируемым диаметром. Для обеспечения наибольшей точности позиционирования втулку разворачивают с менее изношенной части (как правило, это сторона сальника штока клапана): После этой операции необходимо подправить поверхность седел. Существуют втулки, предназначенные для отремонтированных посадочных отверстий. Растачивать посадочное место в таких случаях необходимо на прецизионном оборудовании в условиях специализированной мастерской, так как даже небольшие осевые отклонения новых отверстий способны значительно сместить положение тарелки клапана относительно ее седла, что приводит к недопустимым отклонениям в ее положении. . В любых случаях, при замене втулок клапанов необходимо точно определить значение натяга в сопряжении, иначе втулку можно повредить во время ее запрессовки (если натяг чрезмерен) либо она будет выскакивать из своего гнезда или пропускать масло после прогрева двигателя (если натяг недостаточен). 6. Повреждение или износ седел клапанов. Поврежденные (трещины, большие сколы, ослабление посадки в гнезде и т. д.) или полностью изношенные седла меняются на специализированных предприятиях, причем далеко не каждое предприятие имеет возможность качественно их заменить. Дело в специальном оборудовании, с помощью которого не только растачивают часть старого

седла для его демонтажа, но и качественно подготавливают поверхность гнезда под новое. Седла, пригодные для ремонта, обрабатываются либо на специальном расточном оборудовании, либо ручным инструментом. Первое предпочтительнее, но не всегда доступ, но. Ручной инструмент состоит из центрирующего стержня (пилота), вставляемого во время работы в направляющую втулку и набора конусных фрез (шарошек) определяющих углы наклона граней профиля седла (рис. 4.26). ;|§Д Как правило, профиль седла формируется путем снятия металла под углами 45° (основной угол), 75 и 15° (20° ) или 60 и 30° (дополнительные углы). Так как размеры тарелки впускного клапана отличаются от размеров тарелки выпускного, количество фрез в наборе достигает шести штук. Различная величина углов профиля седла предназначена для формирования посадочного пояска под фаску клапана определенной ширины (обычно 1,5-2 мм). Краткая справка: седла двигателей ВАЗ-2110 и ЗМЗ406 должны иметь следующие параметры: 1. ВАЗ 2110: ^ЯИ ^ а) угол рабочей кромки впускного и выпускного клапанов —- 45° (здесь и далее угол рабочей части фрезы);

б) ширина рабочей кромки впускного/выпускного клапана Щ 1,9-2 мм / 1,6-1,7 мм; в) внешний угол для отремонтированных седел клапанов (на новых седлах не предусмотрен) — 20°; г) внутренний угол для отремонтированных седел клапанов — 75° (на новых выпускных не предусмотрен, на новых впускных— 60°); 2. ЗМЗ-406: а) угол рабочей кромки впускного и выпускного клапанов — 45°; б ) ширина раб очей’кромки впускного / выпускного клапана — 1,6—2,4 мм / 1,7—2,3 мм; в) внутренний угол для впускных седел клапанов — 60°. Для точности позиционирования режущих кромок посадочное отверстие в каждой фрезе имеет одинаковую конусную форму (под внешний конус пилота). Фрезы в основном бывают двух типов -— полностью изготовленные из инструментальной стали и с впаянными в корпус твердосплавными пластинками. Последние, как показывает практика, снимают наклепанный метал уплотнительного пояска гораздо лучше. Шарошки не только правят профиль седла, но и смещают его положение согласно оси симметрии новой втулки, отверстие которой служит базовой поверхностью для пилота. По этой причине перед обработкой седла обязательно запрессовывается новая втулка (если ее предполагается поменять), если все сделать наоборот, то соосности не будет. / Перед внедрением инструмента в тело головки стержень пилота и режущие кромки фрезы смазываются моторным или трансмиссионным маслом. Работу начинают с выравнивания уплотняющего пояска фрезой с углом обработки 45°. Если при этом менялась направляющая втулка клапана, обработку ведут осторожно, особо не нажимая на инструмент, так как начало фрезеровки, как правило, будет осуществляться только с одного края седла.

•После получения нового пояска шириной около 2,5 щ гнездо обрабатывается фрезой 75° (или 60°) до момента когда между кромками свежих поверхностей не останется необработанного металла. Ширину рабочего (уплотнительного) пояска доводим до номинала фрезой с углом обработки в 15° (или 20°) . Если при этом получился слишком узкий уплотняющий поясок, расширяем его, повторно вставив фрезу под угол обработки 45°. Вертикальную подачу инструмента при этом следует ограничить для получения более качественной поверхности (при слабом нажиме практически исчезает дробление обрабатываемого материала). Основным недостатом данной технологии обработки седел клапанов является заниженная точность вследствие некоторого люфта пилота в направляющей втулке клапана, что устраняется увеличением диаметра штока пилота до того момента, когда зазор практически исчезнет (для этого стоит изготовить несколько пилотов с пошаговым увеличением диаметра направляющего штока). При этом ось пилота несколько подклинивает, но точность обработки получается такой, что на дальнейшую притирку сопряжения уходит не более 2-3 мин. Встречаются приспособления с неподвижным пилотом, которые полностью решают эту проблему. 7. Поврежденные клапаны. Погнутые, имеющие трещины, подгоревшие или с прогоревшей фаской клапаны выбраковывают. Клапаны с изношенными фасками (проверяются на просвет с помощью короткой лекальной линейки) и торцами штоков (до глубины износа в 0,5-0,8 мм) восстанавливают перешлифовкой на специализированных станках. Изношенные фаски клапанов шлифуются на универсальном круглошлифовальном станке с креплением их штоков в цанговом патроне йли на специализированном малогабаритном настольном шлифовальном станке. , | Изношенную фаску восстанавливают таким образом» чтобы угол, образующийся между фаской и плоскость ю тарелки клапана, был равен 45°, а поясок в основании

этого угла не имел острой грани. В противном случае клапан не будет прилегать к своему седлу достаточной для отвода от тарелки тепла площадью, а острая кромка будет быстро перегреваться. Остаточная высота необработанной кромки тарелки не должна быть менее 0,5 мм. Поверхность фаски должна быть равномерной по ширине, а ширина контактного пояска после притирки клапана должна быть 0,5-2,5 мм в зависимости от конструкции двигателя. Дизельные двигатели, как правило, требуют более широкого контактного пояска, чем бензиновые (не менее 1 мм). Это связано с большей тепловой нагруженностью клапанами как следствие этого, требуется увеличенная площадь контакта между тарелкой клапана и его седлом». Стержни клапанов также подвергаются некоторому износу, поэтому их промеряют микрометром типа МК-025 мм. Овальность, а также разница диаметров в верхней и нижней части стержня не должны превышать 0,02— 0,03 мм, в противном случае с клапаном лучше расстаться. Эксклюзивные клапаны (после механического выравнивания штока) можно покрыть слоем хрома с помощью гальванической установки, но гораздо доступнее технология механической обработки стороннего клапана (под размеры редкой детали), который имеет аналогичный диаметр штока, но несколько большую длину или больший диаметр тарелки. При этом торцевую часть доработанного клапана, если она подрезалась, следует отполировать и упрочнить (обычно с помощью установки ТВЧ) или предусмотреть установку прочной специальной торцевой вставки (к примеру, от двигателей МеМЗ или «Москвич»-412). Для обработки клапан вводится в цанговый зажим, который затем устанавливается в токарный станок, при этом поверхности клапана проверяются Hi a биения с помощью индикатора часового типа, закрепленного на станке с помощью универсальной стойки, f Для выпускных клапанов в качестве заготовки не следует применять впускные клапаны (они не подходит для

высоких температурных нагрузок), обратная же замена вполне возможна. Следует избегать применения в качестве заготовок клапаны, изготовленные из двух различных металлов, с напылением твердого металла на фаску (если тарелку предполагается дорабатывать), а также с другим диаметром штока (так как его достаточно сложно доработать с высокой точностью). В последнем случае гораздо легче изготовить новые втулки или доработать штатные. После ремонта клапанов, седел или при установке новых деталей тарелки клапанов необходимо притереть к их седлам (для герметичности сопрягаемых деталей). С притиркой новых клапанов обычно проблем не возникает. Поработавшие клапаны перед этой операцией имеет смысл отдать на выравнивание их рабочей фаски на шлифовальном оборудовании, иначе, пока произойдет полная притирка сопрягаемых поверхностей, седло клапана приобретет такой профиль, что его впору будет править заново. В качестве абразива при притирке используется корундовая паста или порошок, смешанный с трансмиссионным маслом, размер зерна при этом должен находиться в пределах 20-40 мкм (обозначение: М20, М28 или М40). Состав порошка должен быть однородным, порошок, загрязненный разного рода включениями, во избежание крупных, порой не устраняемых притиркой рисок, к применению не допускается. x