Подготовка, организация и освоение массового производства узлов и агрегатов к автомобилям ЗИЛ-131

В настоящее время перед отечественной автомобильной промышленностью стоит острейшая проблема: необходимо восстанавливать производство автокомпонентов. Причина возникновения проблемы вызвана угрозой введения санкций и прекращением поставок узлов и агрегатов из-за рубежа. Однако в ходе создания новых производств необходимо учитывать успешный опыт автозаводов СССР и не совершать ошибки повторно. Поэтому специалистам, занимающимся организацией новых производств, нелишне изучить исторический опыт на примере создания автоагрегатного производства на Брянском автомобильном заводе

Планы по производству автоагрегатов для ЗИЛ-131

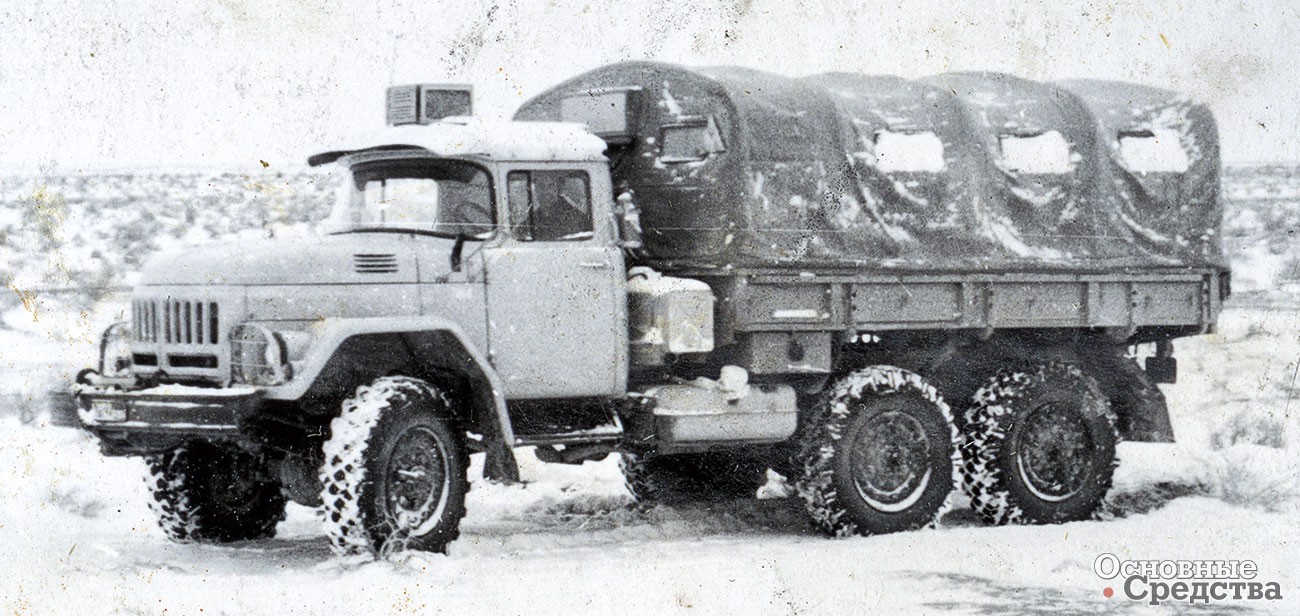

Когда в 1964 г. в стране возникла необходимость организации производства автомобилей высокой проходимости ЗИЛ-131, то, учитывая давние производственные связи между Заводом им. Лихачёва (ЗИЛ) и Брянским автомобильным заводом (БАЗ), а также наличие хорошей строительной площадки, было принято решение поручить изготовление этих автомобилей БАЗу.

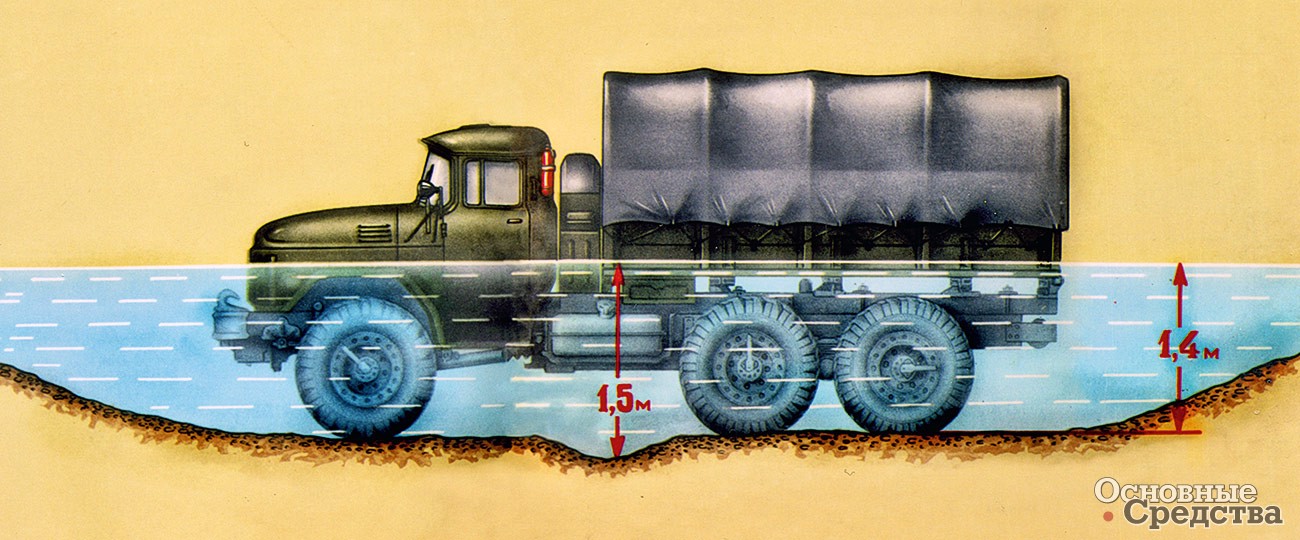

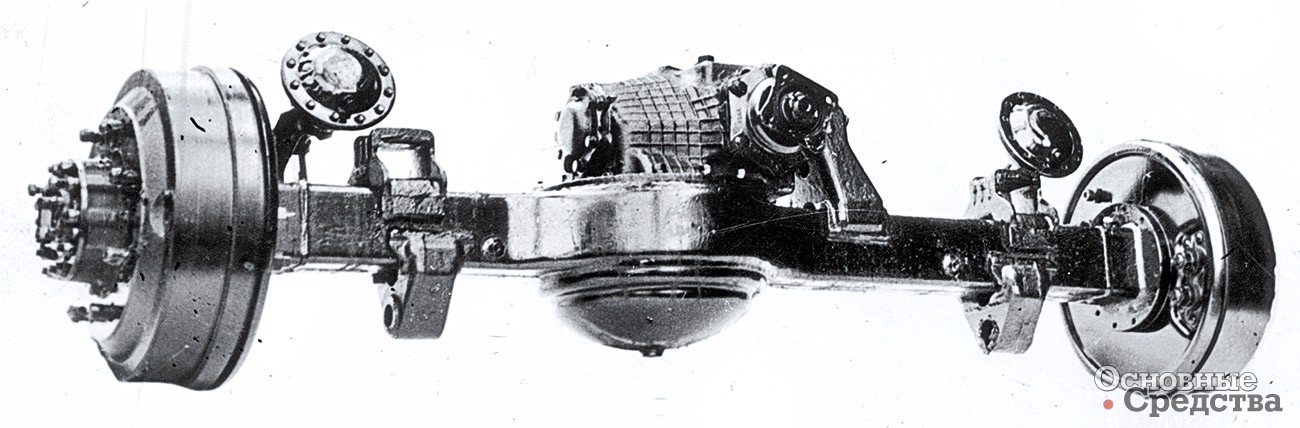

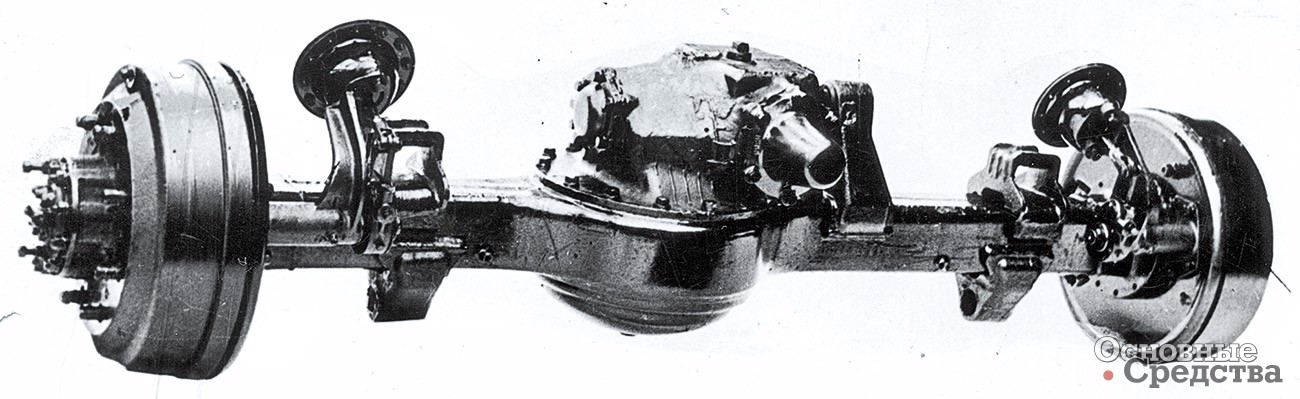

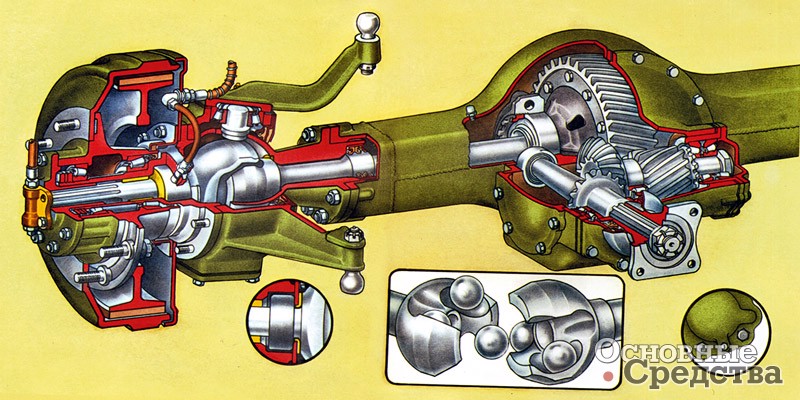

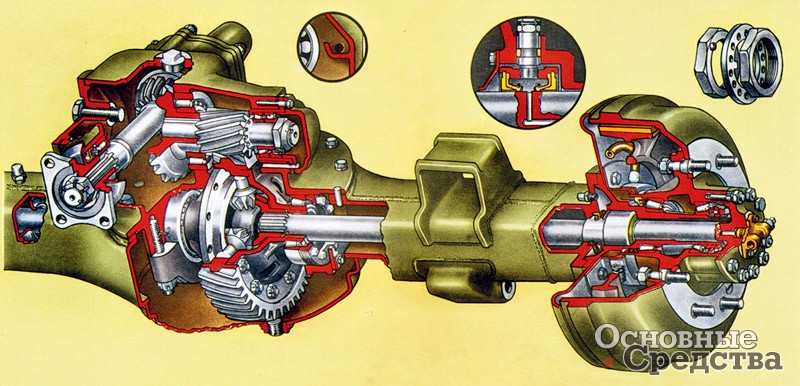

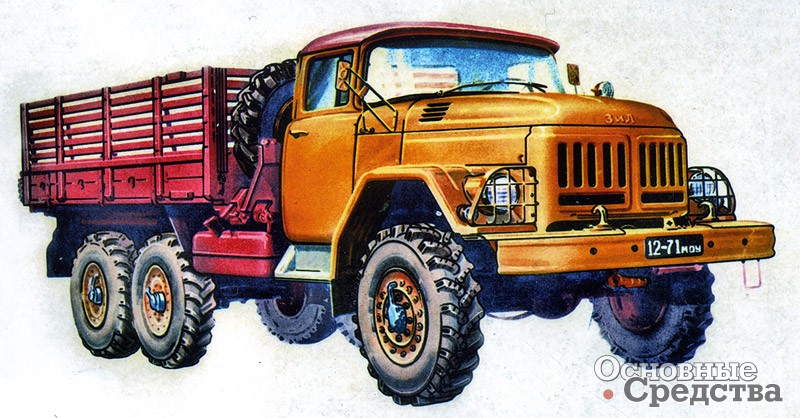

Постановлением ВСНХ при Совмине СССР № 18 от 31 марта 1964 г. было предусмотрено создание на БАЗе производственных мощностей по производству грузовых автомобилей повышенной проходимости с тремя ведущими мостами ЗИЛ-131. Автомобиль ЗИЛ-131 был оснащен системой регулирования давления в шинах, которая действовала как на стоянке, так и во время движения, и мог преодолевать броды глубиной до 1,4 м. При разработке ЗИЛ-131 конструкторы в первую очередь учитывали требования военных, хотя и в народном хозяйстве очень ждали этот автомобиль.

Для организации производства: разработки технологических процессов, технических заданий на проектирование и изготовление специального оборудования и согласование их со станкозаводами, выдачи заказов на проектирование оснастки и инструмента, на проектирование межоперационного транспорта, средств стружкоуборки в 1964 г. в отделе главного технолога Брянского автозавода был создан подотдел по изделию ЗИЛ-131 во главе с заместителем главного технолога завода Е.А.Токаревым, ранее работавшим начальником технологического бюро (ТБ) трансмиссий трактора Т-140.

Были организованы ТБ: ведущих мостов – начальник Н.С. Буненков, раздаточных коробок – начальник Г.И. Смирнов, карданных валов – начальник В.Д. Юрасов, лебедок – начальник А.С. Ермаков, сборки – начальник Е.А. Левин, разных деталей – руководитель группы И.С. Горбачёв.

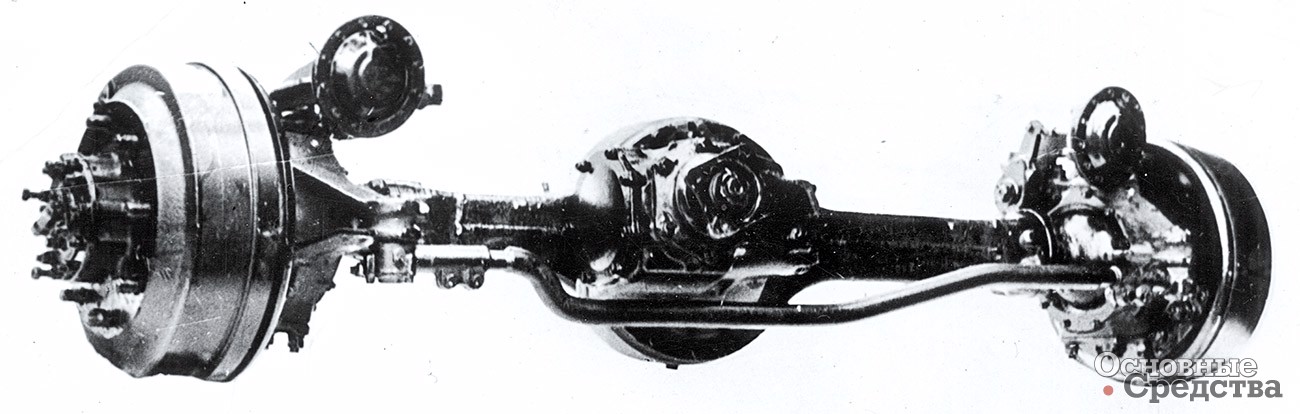

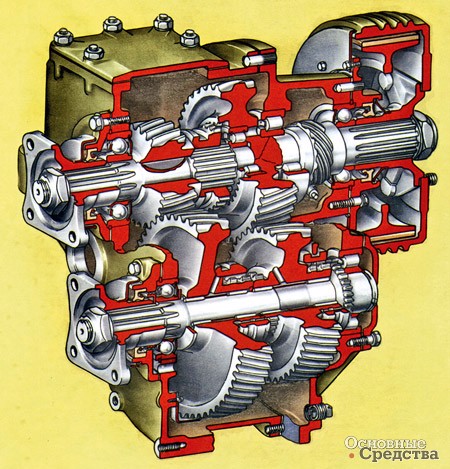

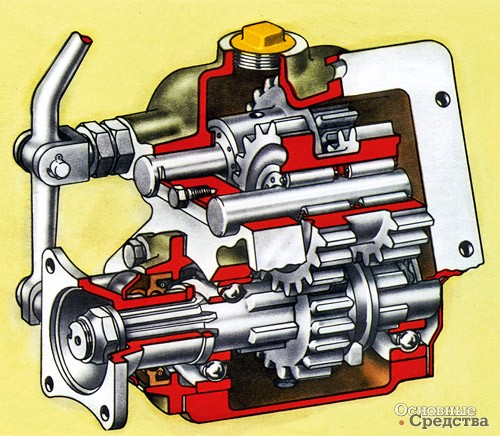

В 1965 г. было принято уточненное решение: закрепить за московским ЗИЛом сборку автомобилей ЗИЛ-131 с изготовлением рам, кузовов, кабин, двигателей и других узлов, а БАЗу оставить изготовление основных узлов и агрегатов ходовой части с поставкой их МосАвтоЗИЛу в объеме 55 000 комплектов: ведущие мосты, раздаточные коробки, балансирные подвески, коробки отбора мощности, реактивные штанги, лебедки, карданные валы и ряд других деталей.

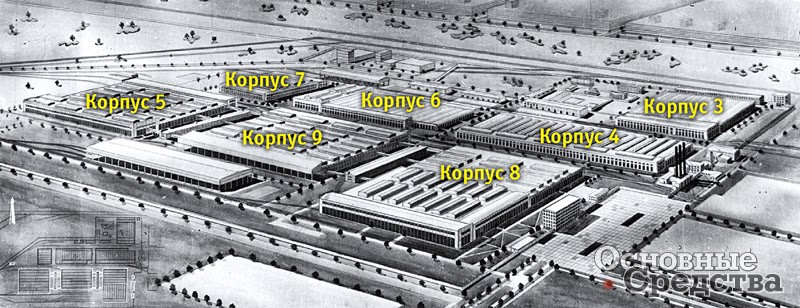

Государственный институт по проектированию заводов автомобильной промышленности – Гипроавтопром – по поручению Министерства автомобильной промышленности СССР (Минавтопром) разработал проект на размещение механосборочного производства в строившемся на БАЗе корпусе № 6 площадью 42 871 м 2 следующих узлов и агрегатов к автомобилям ЗИЛ-131: переднего, среднего и заднего ведущих мостов, балансирных подвесок, раздаточных коробок, реактивных штанг, пальцев реактивных штанг, рулевых тяг, карданных валов и ряда других деталей. Там же были предусмотрены отделение окраски, участок сбора и переработки стружки и термический цех площадью 10,4 тыс. м 2 .

Размещение производства лебедок планировалось на БАЗе в действующем корпусе № 4, а карданных валов и коробок отбора мощности – в филиале БАЗа в г. Навля Брянской области.

Постановлением Совета Министров СССР № 5030-1961СС от 1 декабря 1952 г. на Бежицком сталелитейном заводе предусматривалась организация производства мощных промышленных тракторов, для чего был построен и введен в эксплуатацию в 1958 г. производственный корпус № 4 площадью 46,7 тыс. м 2 .

Согласно Постановлению ЦК КПСС и Совета Министров СССР № 442 от 17 апреля 1958 г. «О мерах по дальнейшему развитию автомобильной промышленности» и Постановлению СНХ Брянского экономического района от 4 июня 1958 г. из состава Бежицкого сталелитейного завода был выделен в самостоятельное предприятие Брянский автомобильный завод для организации производства автомобилей специального назначения.

В связи с этим БАЗу был передан производственный корпус № 4 с установленным оборудованием, в котором началась организация производства промышленных гусеничных тракторов Т-140 мощностью 140 л.с.

В соответствии с Постановлением ЦК КПСС и Совета Министров СССР № 987–430С от 22 августа 1958 г. на БАЗе параллельно с изготовлением тракторов в 1959 г. было организовано сборочное производство бронетранспортеров БТР-152В1 и больших водоплавающих автомобилей ЗИЛ-485А (БАВ) из комплектующих деталей и узлов ЗИЛа и заводов–смежников.

Постановлением ЦК КПСС и Совета Министров СССР № 1333/576 от 26 декабря 1960 г. предусматривалась организация производства на Брянском автомобильном заводе специальных автомобилей ЗИЛ-135.

Серийный выпуск шасси 135К был начат в 1963 г., в 1964 г. на производство были поставлены модели 135ЛМ и 135ЛТМ.

Трудный процесс

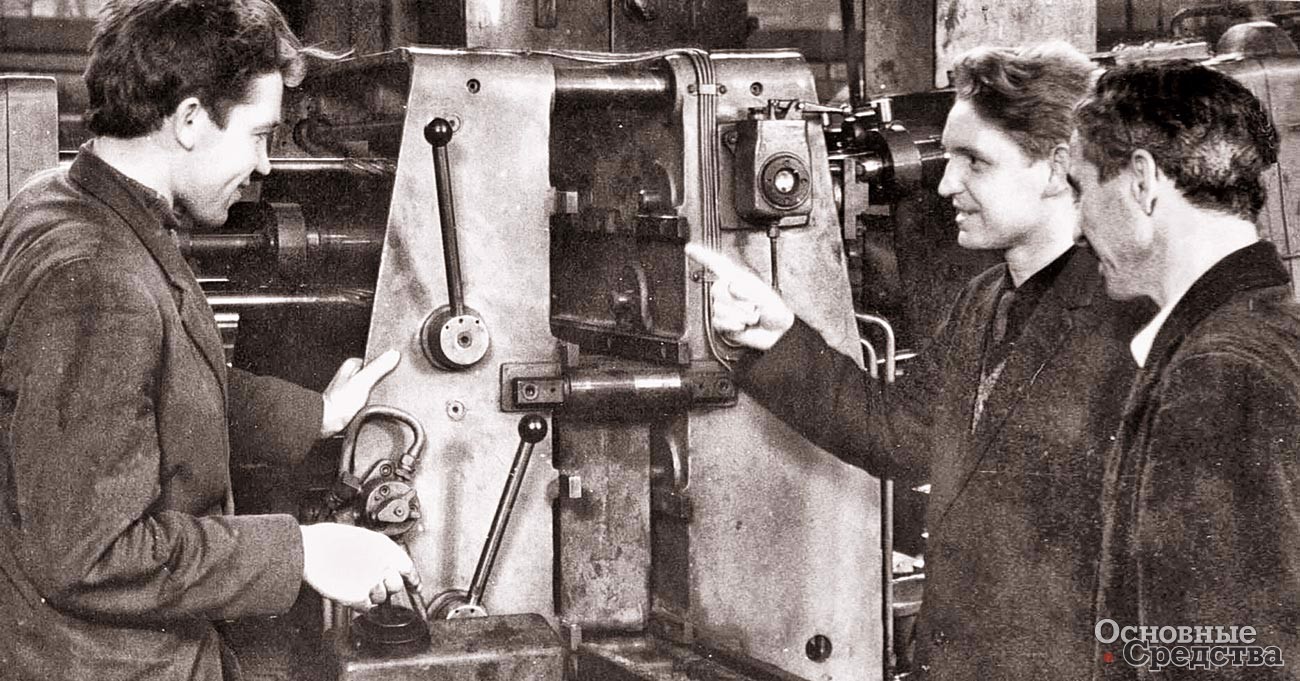

Процесс оснащения, изготовления деталей и сборки узлов и агрегатов был очень трудный, так как не хватало специального и универсального оборудования, не было межоперационного транспорта. Инструментальный цех не справлялся с возросшим объемом работ. В связи с этим Минавтопром обязал ЗИЛ оказать помощь Брянскому автозаводу. МосАвтоЗИЛ взял на себя проектирование и изготовление 500 единиц станочных и контрольных приспособлений, необходимых для них режущего и вспомогательного инструмента.

Для решения этих вопросов на ЗИЛ была направлена группа специалистов, в состав которой вошли Е.А. Токарев, Н.С. Буненков, Ю.С. Трусов, А.И. Штырхунов и др. Группа разработала необходимые технические задания, согласовала их с соответствующими службами и передала ЗИЛу. Вся оснастка была спроектирована и изготовлена на высоком техническом уровне, передана Брянскому заводу и значительно ускорила и облегчила изготовление деталей.

Кроме того, ЗИЛ передал БАЗу большое количество специального оборудования и 18 автоматических линий, заказанных им ранее для деталей ЗИЛ-131, таких как для обработки картеров редукторов переднего, среднего и заднего мостов, башмака рессоры, кронштейнов задней балансирной подвески, корпуса поворотного кулака, цапфы, картера раздаточной коробки, полуосей, валов и др.

Все специальные станки и автоматические линии были смонтированы, отлажены и введены в эксплуатацию, кроме одной автоматической линии 1Л113 – для обработки корпуса поворотного кулака правого и левого – деталь 131-2304030/31.

Из-за конструктивной особенности деталей, которые были ажурной формы, очень нежесткие, и после снятия со спутника автоматической линии основные посадочные размеры, что называется, «уходили», и из-за недостаточно хорошо продуманных технических решений, заложенных в автоматической линии при ее проектировании Московским специальным конструкторским бюро (СКБ-1), наладчики завода-изготовителя – Московского станкозавода им. С. Орджоникидзе (ЗИО) – длительное время пытались наладить автоматическую линию, но так и не смогли сдать ее БАЗу.

Поэтому Минстанкопромом, станкозаводом, СКБ-1, Минавтопромом и Брянским автозаводом было принято совместное решение о проектировании и изготовлении обычной поточной линии, состоящей из агрегатных станков.

Мне пришлось вместе с начальником КОСТО (конструкторский отдел специальной технологической оснастки) А.Н. Налётовым срочно выехать в Москву в МосСКБАЛиАС для разработки и согласования технических заданий на специальные станки. Впоследствии этот же станкозавод (ЗИО) изготовил необходимое количество станков, отладил и сдал их нашему заводу.

Так же тяжело проходила наладка автоматической линии 1Л-134 для обработки цапф переднего и среднего мостов. Но в конце концов автоматическая линия была отлажена и сдана цеху. В дальнейшем обработка цапфы переднего моста в целях повышения качества была снята с а/линии 1Л-134 и переведена на обычную поточную линию. В плановом порядке автоматическую линию 1Л-134, как устаревшую, заменили на новую 1Л-354 для обработки цапф среднего моста.

Таким образом, был решен вопрос качества и производительности. По первоначальным планам развития завода БАЗа корпус № 6 предназначался и строился для складских целей, а не для изделий массового производства, таких крупных узлов, как мосты к автомобилям ЗИЛ-131. В корпусе не было мостовых кранов, за исключением южного пролета, где разместили производство раздаточных коробок, а отсутствие мостовых кранов усложняло монтаж, перемонтаж и ремонт оборудования. В корпусе не было естественного освещения и вентиляции. Все это пришлось делать во время изготовления деталей.

Тем не менее выбирать не приходилось. В 1965–1966 гг. здесь уже производился монтаж оборудования, выстраивались поточные линии, с тем чтобы к концу года изготовить первую партию узлов.

В конце 1966 г. производственный коллектив ценой больших усилий изготовил по десять штук передних, средних и задних мостов, балансирных подвесок, раздаточных коробок и поставил их ЗИЛу.

В ведении ТБ ведущих мостов было все механосборочное производство корпуса № 6, за исключением производства раздаточных коробок и карданных валов (изготовление карданных валов в последующем было передано на специализированный завод в г. Гродно Белорусской ССР). Наряду с разработкой технических заданий на проектирование и изготовление специального оборудования, введения его в производство, внедрением оснастки технологи принимали меры по поднятию деталей с пола и создавали элементарные транспортные средства.

Первым начальником цеха ведущих мостов (ЦВМ) был А.А Земский, затем его сменил Н.И Кузнецов. ТБ ведущих мостов в основном комплектовалось технологами из тракторного производства, среди которых были: Ю.С. Трусов, В.М. Пустовойтов, А.И. Штырхунов, В.Г. Макеев, М.С. Борисов, И.С. Качура, Ю.Л. Симонов, Э.В. Соловьев, И.С. Горбачёв, Л.А. Савинов, В.М. Прудников, В.М. Хорошев, Т.К. Жукова, Г.И. Кузнецова, В.Н. Смирнова, К.В. Фокина и другие.

Техбюро стало хорошей кузницей кадров: впоследствии Ю.С. Трусов перешел на АвтоВАЗ, где занимал высокие должности; В.М. Пустовойтов вырос до начальника Управления главного технолога БАЗа; В.Г. Макеев перешел на КАМАЗ, а затем стал директором станкозавода им. Кирова в Минске и поставлял нашему заводу оборудование; И.С. Качура прошел все ступени карьерного роста до заместителя главного инженера автоагрегатного производства; М.С. Борисов стал начальником ТБ, а затем возглавил экспериментальный цех.

Реорганизация производства

В связи с резким ростом выпуска продукции (если в 1966 г. было изготовлено 30 ведущих мостов, 10 балансирных подвесок и 10 раздаточных коробок, то в 1969 г. изготовили и поставили МосАвтоЗИЛу уже 29 890 мостов) сосредоточение всего механосборочного производства под руководством одного начальника цеха вызывало определенные трудности в управлении. Поэтому руководством завода было принято решение разделить цех ведущих мостов на несколько самостоятельных подразделений. Были созданы механосборочные цеха № 4 и № 5 (МСЦ-4 и МСЦ-5), а в дальнейшем появились сборочные цеха № 3 и № 8 (СЦ-3 и МСЦ-8). В соответствии с этой структурой из ТБ ведущих мостов выделились ТБ МСЦ-4, ТБ МСЦ-5, ТБ СЦ-3, ТБ МСЦ-8.

В 1971 г. меня назначили заместителем главного технолога завода по изделию ЗИЛ-131. Своей главной задачей я считал создание и наращивание производственных мощностей не только в автоагрегатном производстве, но и на заводе в целом.

Производственные мощности в основном создаются наличием хорошего проекта, предусматривающего применение прогрессивного оборудования, его рациональным размещением, решением кардинальных вопросов по межоперационному транспорту, по сбору и переработке стружки, механизации и автоматизации технологических процессов и т. д.

Руководство завода понимало, и расчеты это подтверждали, что в корпусе № 6, где размещалось все производство агрегатов ЗИЛ-131 (в том числе и окрасочный комплекс и должен быть размещен участок по сбору и переработке стружки), невозможно создать производственные мощности, способные обеспечить выпуск 55 тыс. комплектов агрегатов ЗИЛ-131.

Требовалось заменить устаревшие автоматические линии, полученные с ЗИЛа, решить вопросы по заказу автоматической линии для обработки барабана ножного тормоза, поставки оборудования по импорту, особенно многокамнёвых шлифовальных станков для шлифовки цапф, и решить целый ряд других вопросов.

Остро ощущался дефицит площадей. Главный технолог завода В.С. Ячменёв, главный инженер И.Н. Лештан, директор завода К.К. Ярошевич неоднократно выезжали в Москву и доказывали руководству Минавтопрома, что без решения этих вопросов, без выделения дополнительных площадей для агрегатов ЗИЛ-131 во вновь строящемся корпусе № 9 завод не сможет создать производственные мощности на выпуск 55 тыс. комплектов.

Имеющиеся производственные мощности корпуса № 6 не позволяли превысить выпуск 30–35 тыс. комплектов. Руководство Минавтопрома не соглашалось на пересмотр проекта. И здесь нужно отдать должное главному технологу завода В.С. Ячменёву: его молодость, инициатива, целеустремленность и настойчивость, технически грамотные обоснования и расчеты оказались решающими и помогли убедить специалистов Минавтопрома согласиться с предложениями завода.

При решении этих вопросов в Минавтопроме В.С. Ячменёву значительную помощь оказали руководители ЗИЛа: главный технолог С.М. Степашкин, главные инженеры В.Л. Мельников, К.В. Строганов. Благодаря такой мощной поддержке руководство Минавтопрома приняло решение разработать новый проект на размещение производства агрегатов ЗИЛ-131 и выделило пять пролетов площадью 31 786 м 2 в строившемся корпусе № 9 и более 7000 м 2 в действовавшем корпусе № 7. Таким образом, вместо предусмотренных первоначальным проектом 42 871 м 2 в корпусе № 6 автоагрегатному производству в 6-м, 7-м и 9-м корпусах было выделено более 85 тыс. м 2 производственных площадей.

Для исполнения совместного решения Минавтопрома, ЗИЛа и Брянского автозавода нашими специалистами А.С. Ермаковым, И.С. Горбачёвым, Н.И. Клоновым, Т.К. Богдановой, Н.С. Буненковым совместно с Гипроавтопромом был разработан современный проект по производству агрегатов ЗИЛ-131. Кстати, следует отметить, что у А.С. Ермакова на автозаводе работала вся семья: жена Майя Максимовна и две его дочери – Вера и Екатерина; у И.С. Горбачёва работал сын Владимир; у Н.И. Клонова – жена Нина.

Одним из самых «больных» стал вопрос сбора и транспортировки стружки. Для решения этой проблемы мы вместе с А.И. Гольденбергом, начальником отдела проектирования средств механизации (ОПСМ), поехали на УралАЗ в г. Миасс, где детально всё «прощупали» и в аналогичном варианте заложили в свой проект, в котором предусматривалось кардинальное решение сбора и транспортировки стружки, компоновка автоматических и поточных линий по видам стружки (стальная, чугунная) с расположением в подземных каналах шнековых конвейеров для стальной стружки с применением стружкодробилок и скребковых конвейеров для чугунных отходов. Предусматривалась передача стружки поточными конвейерами на магистральные и далее на участок сбора и переработки стружки в корпус № 8.