Прл 4 путевая машина руководство по ремонту

5. Полное сопротивление движению поезда, Н,

6. Касательная сила тяги автодрезины, Н,

7. Сила тяги по сцеплению, Н,

Для движения автодрезины необходимо соблюдение неравенств Ри > W и FK > Рк. В данном случае 3113 > 2778 Н и 25 500 Н > 3113 Н. Неравенства соблюдаются, следовательно, при заданных условиях автодрезина обеспечит движение платформы с установленной скоростью.

10.4. ПУТЕРЕМОНТНАЯ ЛЕТУЧКА ПРЛ-3

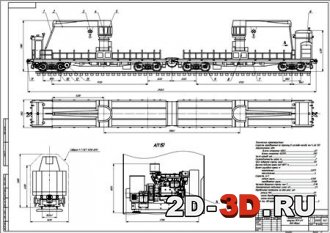

Путеремонтная летучка ПРЛ-3 предназначена для механизации погрузки, разгрузки н транспортировки элементов верхнего строения пути в пределах дистанции пути. В качестве локомотива используют дрезину ДГКу. ПРЛ-3 (рис. 10.17) состоит из трех двухосных тормозных платформ 12. Крайние платформы имеют консольные поворотные краны 6 с подвижной 5, неподвижной 4 крановыми опорами, откидными щитами 7, неподвижными подрельсовыми опорами 8, упорными тумбами 9, кабиной 10, противовесами //, металлическими бортами 13, домкратами 14, выключающими из работы рессоры при загрузке летучки грузами.

Средняя платформа оборудована подвижной подрельсовой опорой /, металлическими бортами 2, съемными щитами 3. Все платформы снабжены откидными переходными фартуками 15. Для питания током электродвигателей приводов механизмов кранов от генератора ДКГу вдоль платформ в трубах проложены кабели силовые н цепей управления. Краны расположены на крайних платформах на расстоянии 1,5 м от осей автосцепок. Расстояние между осями поворота обоих кранов составляет 13,4 м, что позволяет выполнять погрузоч-но-разгрузочные операции с 25-метровымн рельсами без специальной траверсы. На раме стрелы крана смонтированы электрифицированные механизмы подъема груза, передвижения грузовой тележкн и поворота крана.

Модернизация путеремонтной летучки ПРЛ-4

Белорусский государственный университет транспорта

Кафедра «Детали машин, путевые и строительные машины»

Курсовой проект по дисциплине «Путевые машины и механизмы»

на тему «Модернизация путеремонтной летучки ПРЛ-4»

Гомель 2017

Для ускорения темпов и повышения качества работ по содержанию и ремонту пути применяются разнообразные путевые машины и механизмы, повышающие производительность и облегчающие условия труда работающих

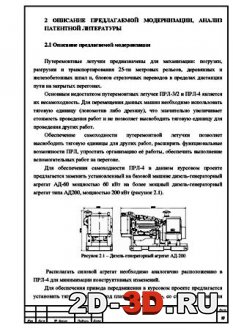

Для механизации погрузки, разгрузки и транспортирования 25-ти метровых рельсов, деревянных и железобетонных шпал и, блоков стрелочных переводов в пределах дистанции пути на закрытых перегонах. Широкое распространение получили путеремонтные летучки ПРЛ-3/2, ПРЛ-4.

В данном курсовом проекте рассматривается путеремонтная летучка ПРЛ-4. Цель курсового проекта – провести модернизацию ПРЛ-4 путем обеспечения самоходности ее передвижения на месте проведения работ.

Содержание работы:

Введение

Назначение, краткое описание устройства и работы машины

Анализ патентной литературы

Описание предлагаемой модернизации

Тяговый расчет машины

Расчет на устойчивость

Расчет привода передвижения машины

Расчет механизма подъема груза крана

Расчет привода механизма передвижения тележки крана

Расчет механизма поворота крана

Техника безопасности, пожарная безопасность и ресурсосбережение при работе и обслуживании машины

Метрология и стандартизация при проектировании машин

Список использованных источников

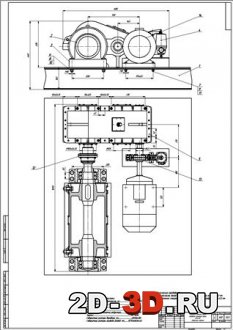

Состав: Путеремонтная летучка ПРЛ-4 (ВО), привод тележки (СБ), Механизм подъема груза (СБ), спецификации, ПЗ

Путеремонтная летучка ПРЛ-4

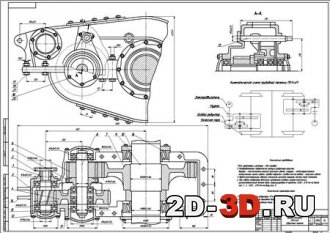

В составе чертежи: общего вида, механизма подъема груза, редуктора приводной тележки.

Для ускорения темпов и повышения качества работ по содержанию и ремонту пути применяются разнообразные путевые машины и механизмы, повышающие производительность и облегчающие условия труда работающих

Для механизации погрузки, разгрузки и транспортирования 25-ти метровых рельсов, деревянных и железобетонных шпал и, блоков стрелочных переводов в пределах дистанции пути на закрытых перегонах. Широкое распространение получили путеремонтные летучки ПРЛ-3/2, ПРЛ-4. В данном курсовом проекте рассматривается путеремонтная летучка ПРЛ-4. Цель курсового проекта – провести модернизацию ПРЛ-4 путем обеспечения самоходности ее передвижения на месте проведения работ.

1 Назначение, краткое описание устройства, работы машины

2 ОПИСАНИЕ ПРЕДЛАГАЕМОЙ МОДЕРНИЗАЦИИ, Анализ патентной литературы.

2.1 Описание предлагаемой модернизации.

2.2 Патентный анализ существующих конструкций приводных тележек самоходного подвижного состава.

3 ТЯГОВЫЙ РАСЧЕТ МАШИНЫ.

4 РАСЧЕТ УСТОЙЧИВОСТИ МАШИНЫ.

4.1 Расчет устойчивости машины против опрокидывания.

4.2 Расчет устойчивости машины против схода с рельсов.

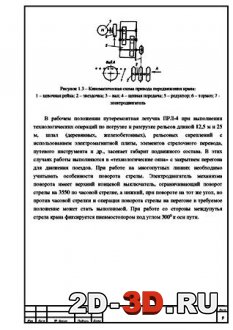

5 РАСЧЕТ ПРИВОДА МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ МАШИНЫ.

6 РАСЧЕТ СВОБОДНОСТОЯЩЕГО ПОВОРОТНОЙ КРАНА С ТЕЛЕЖКОЙ.

6.1 Краткая характеристика крана.

6.2 Расчет механизма подъема груза.

6.3 Расчет механизма передвижения тележки.

6.4 Расчет механизма поворота.

7 ТЕХНИКА БЕЗОПАСНОСТИ, ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ РАБОТЕ МАШИНЫ.

7.1 Техника безопасности при проведении работ.

7.2 Охрана окружающей среды при работе машины.

8 РЕСУРСОСБЕРЕЖЕНИЕ ПРИ ПРОЕКТИРОВАНИИ, ЭКСПЛУАТАЦИИ И РЕМОНТЕ ПУТЕРЕМОНТНЫХ ЛЕТУЧЕК.

9 МЕТРОЛОГИЯ И СТАНДАРТИЗАЦИЯ ПРИ ПРОЕКТИРОВАНИИ МАШИН.

Прл 4 путевая машина руководство по ремонту

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

ПУТЕВЫЕ МАШИНЫ

применяемые в оао «ржд»

Конструкция, теория и расчет

Глава 11 — 14.

11. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ДИАГНОСТИКИ ПУТИ

11.1. Контрольно-измерительные машины и механизмы. Их классификация

11.2. Путеизмерительные шаблоны и тележки

11.3. Путеизмерительные автомотрисы

11.4. Вагоны-путеизмерители КВЛ-П

11.5. Скоростная путеобследовательская станция ЦНИИ-4МД

11.6. Комплексные методы качественной и количественной оценки состояния пути

11.7. Оборудование для дефектоскопии рельсов

11.7.1. Методы дефектоскопии

11.7.2. Съемные и переносные дефектоскопы

11.7.3. Мобильные средства дефектоскопии

11.8. Средства диагностики земляного полотна

11.9. Автоматизированная система диагностики пути

11.9.1. Единая технология паспортизации геометрии рельсовой колеи и управления машинной выправкой пути по данным вагонов-утеизмерителей

11.9.2. Система сбора, обработки и хранения информации о местонахождении удаленных подвижных объектов путевого хозяйства

11.9.3. Разработка автоматизированной система диагностики пути

12. МАШИНЫ ДЛЯ ОЧИСТКИ ПУТИ ОТ СНЕГА

12.1. Плужные снегоочистители (классификация, устройство, принцип действия)

12.2. Основы расчета плужных снегоочистителей

12.2.1. Расчет ширины зоны отброса снега при работе снегоочистителя

12.2.2. Тяговый расчет плужного снегоочистителя

12.3. Роторные снегоочистители (классификация, устройство, принцип действия)

12.4. Основы расчета роторных снегоочистителей

12.4.1. Расчет критической угловой скорости вращения фрезы

12.4.2. Расчет мощности привода фрез

12.4.3. Расчет основных параметров выбросного ротора

13. ТЯГОВЫЕ, ПОГРУЗОЧНО-ТРАНСПОРТНЫЕ И СПЕЦИАЛИЗИРОВАННЫЕ МАШИНЫ ДЛЯ ПУТЕВЫХ РАБОТ

13.1. Тягово-энергетические модули для путевых машин

13.2. Погрузочно-транспортные машины

13.2.1. Мотовозы погрузочно-транспортные

13.2.2. Путеремонтные летучки

13.2.3. Дрезины пассажирские

13.3. Машины и комплексы для электрификации железных дорог

13.3.1. Машины для разработки котлованов и установки опор контактной сети

13.3.2. Машины для монтажа контактной сети, её обслуживания и ремонта

13.4. Определение основных параметров дрезин и мотовозов

13.4.1. К определению основных конструктивных параметров дрезин и мотовозов

13.4.2. Определение тяговых характеристик и режимов движения

13.5. Поезда специального назначения: восстановительные, пожарные, для подавления растительности

14. МЕХАНИЗИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ПУТЕВЫХ РАБОТ

14.1. Гидравлический путевой инструмент

14.1.1. Домкраты

14.1.2. Рихтовщики

14.1.3. Разгонщики

14.1.4. Сдвигатели рельсовых путей

14.1.5. Прочие устройства

14.2. Электрический путевой инструмент

14.2.1. Рельсорезные станки

14.2.2. Рельсосверлильные станки

14.2.3. Фаскосъёмные станки

14.2.4. Рельсошлифовальные станки

14.2.5. Шурупогаечные ключи

14.2.6. Электрический путевой инструмент для работы с балластом

14.2.7. Электрический путевой инструмент для работы со шпалами

14.2.8. Рельсоподъёмники

14. 3. Энергетическое оборудование для путевых работ

14.3.1. Источники энергоснабжения гидравлического путевого инструмента

14.3.2. Источники энергоснабжения электрического путевого инструмента

ГЛАВА 11

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ДИАГНОСТИКИ ПУТИ

Железнодорожный путь характеризуется конструктивно связанными между собой инженерными объектами, образующих дорогу с рельсовой колеей, верхним строением, земляным полотном и искусственными сооружениями.

Рельсовая колея является объектом, непосредственно взаимодействующим с подвижным составом. От ее технического состояния напрямую зависит безопасность движения поездов с установленными скоростями и затраты на текущее содержание и ремонтно-путевые работы. Неисправности рельсовой колеи могут быть вызваны не только отказами элементов ее конструкции, но и неисправностями верхнего строения пути, земляного полотна и искусственных сооружений.

На железных дорогах действует многоуровневая система контроля (мониторинга) железнодорожного пути, включающая в себя мероприятия:

— комиссионные осмотры объектов железнодорожного пути, организуемые руководителями различного уровня;

— периодические натурные измерения объектов железнодорожного пути с использованием ручных средств измерения (путевых шаблонов, ручных тележек, линеек, рулеток и др.);

— периодические диагностические исследования объектов пути под реальной нагрузкой с использованием вагонов-лабораторий (путеизмерительных, дефектоскопных).

Виды и периодичность контроля железнодорожного пути регламентируются существующей нормативно-технической документацией.

11.1. Контрольно-измерительные машины и механизмы.

Их классификация

С появлением железных дорог в России вопросы безопасности движения поездов имеют первостепенное значение. Еще в 1897 г. на 15 съезде инженеров службы пути слушался доклад инженера И.Н. Ливчака об изобретенном им приборе для обнаружения вертикальных толчков, наличие которых на пути отмечалось выбросом краски на движущуюся бумажную ленту – прототип современных носителей информации. В 1911 г. инженером И.Е. Долговым была получена привилегия (патент) на его знаменитую путеизмерительную тележку, которая записывала показания трех датчиков: ширины колеи, возвышения одного рельса над другим и продольного уклона пути. С 1913 г. начали строить путеизмерительный вагон по проекту И.Е. Долгова. Уже в 1915 г. было охвачено проверкой этим вагоном около 820 км пути. В 1916 г. на Екатеринбургской дороге был установлен официальный инспекторский надзор за состоянием рельсовой колеи с помощью путеизмерительного вагона. Им было проверено уже 4800 км пути при средней скорости движения 25 км/ч. С 1923 г. началась массовая постройка путеизмерителей системы И.Е. Долгова. В 1927 г. проведена его модернизация, после чего скорость измерительных проездов была повышена до 30 – 35 км/ч.

С 1958 г. выпускались путеизмерители ЦНИИ МПС, а с 1979 г. – наиболее распространенные на железных дорогах СССР путеизмерители ЦНИИ-2, которые регистрировали на две бумажные ленты (основную и дубликат) состояние рельсовой колеи с пределами измерения: по ширине колеи 1514–1560 мм, по взаимному положению рельсовых нитей по высоте (уровень) ± 150 мм, по положению рельсовых нитей в плане (рихтовка) ± 225 мм, по просадкам рельсовых нитей на базе 2,7 м в пределах ± 50 мм.

К настоящему времени путеизмерители ЦНИИ-2 модернизированы. В эксплуатации находятся путеизмерительные вагоны и вагоны-лаборатории комплексной диагностики пути: КВЛ-П1, КВЛ-П1М, КВЛ-П1МП, КВЛ-П2.1, КВЛ-П3, ЦНИИ-4, путеобследовательская станция (ПС) ЦНИИ-4МД [2, 46, 57]. С помощью этих вагонов производится периодическая системная диагностика состояния пути. Вагоны оснащаются современными компьютерными системами записи и расшифровки информации с использованием систем спутниковой навигации. Это позволяет обследовать и оценить состояние пути на целых направлениях с непрерывной записью на протяжении нескольких тысяч километров по основным геометрическим параметрам рельсовой колеи (взаимное положение рельсовых нитей по высоте; ширине колеи; горизонтальные и вертикальные стрелы изгиба) и дополнительным динамическим параметрам. Основные геометрические параметры рельсовой колеи в путевом хозяйстве железных дорог РФ имеют следующее определение.

Рис. 11.1. а – схема измерения взаимного положения рельсовых нитей по высоте (уровень);

б – схема измерения ширины колеи;

в – каноническая схема измерения стрел изгиба рельсовых нитей путеизмерительными выгонами в РФ

Под взаимным положением рельсовых нитей по высоте (уровень) понимается взаимное положение по высоте средних точек головок рельсов, измеренное по нормали к рихтовочной нити и приведенное к базе 1600 мм (рис. 11.1, а).

Ширина колеи (шаблон) – есть расстояние между внутренними гранями головок рельсов, измеренное на расстоянии 13+3 мм от линии, проходящей через середины головок рельсов и проведенной по нормали к рихтовочной нити (рис. 11.1, б).

Горизонтальная стрела изгиба характеризует положение рельсовых нитей в плане (рихтовка), а вертикальная стрела изгиба – в вертикальной плоскости, ориентированной вдоль пути (просадка). Измерения горизонтальных и вертикальных стрел изгиба различными путеизмерительными средствами на базе подвижных единиц производятся от асимметричной хорды с коэффициентом асимметрии в диапазоне от 0,15 до 0,42 (отношение короткой базы к длинной) и приводятся к каноническим схемам измерения: для горизонтальных стрел изгиба – к измерениям от хорды длиной 21.5 м на расстоянии 4.1 м от одного из её концов (рис. 11.1, в), а для вертикальных стрел изгиба – к измерениям от хорды длиной 17 м на расстоянии 2.4 м от одного из её концов. При этом горизонтальная стрела изгиба определяется по внутренней грани рельса на глубине 13+3 мм (аналогично шаблону, см. рис. 11.1, б), а вертикальная стрела изгиба – по средней линии поверхности катания рельса.

На настоящее время в НПЦ ИНФОТРАНС разработаны методы представления геометрических параметров рельсовой колеи, получаемых в канонической форме, в виде натурных неровностей в диапазоне длин волн нормируемой длины. Указанное представление геометрических параметров рельсовой колеи существенно упрощает технологию ремонтных работ.

Реализация методов получения геометрических параметров рельсовой колеи путеизмерительными средствами на базе подвижных единиц осуществляется двумя способами:

– контактным – с помощью специальных механизмов в составе путеизмерительных средств контактирующих с рельсовыми нитями;

– бесконтактным оптическим (ЦНИИ-4), а также ультра-звуковым и др. В условиях работы железных дорог РФ (прежде всего климатических) в настоящее время наиболее приемлемым является контактный способ получения геометрических параметров рельсовой колеи; бесконтактный оптический метод – технически и экономически целесообразен для скоростных магистралей в климатических условиях коротких малоснежных зим.

Помимо развития путеизмерительных вагонов, создаются путеизмерительные дрезины. Они предназначены для оперативного контроля состояния пути в пределах отдельных дистанций.

Разработкой систем автоматизированного контроля геометрического положения рельсовых нитей, их программного обеспечения занимается Научно-производственный центр информационных и транспортных систем (НПЦ ИНФОТРАНС), расположенный в г. Самаре, соответствующие лаборатории ВНИИЖТ.

Кроме путеизмерительных вагонов и дрезин, в путевом хозяйстве используются путеизмерительные шаблоны, например, ЦУП-2Д, ЦУП-3Д, АШП-2, путеизмерительные тележки. Тележки ПТ-7, ПТ-7МК и ПТ-8 имеют электронную систему измерений параметров с записью на бумажную ленту самописцем (ПТ-7) и с индикацией параметров на электронных табло (ПТ-7МК.1, ПТ-8).

Для обнаружения скрытых дефектов рельсов применяют:

— переносные однониточные дефектоскопы РДМ-1;

— портативные дефектоскопы РДМ-33, РДМ-3, Авикон-02Р для выборочного контроля и контроля сварных стыков;

— передвижные съемные тележки дефектоскопы Авикон-01;

— РДМ-2, АВИКОН-11, РДМ-22 дефектоскопные автомотрисы и совмещенные вагоны-дефектоскопы.

Дефектоскопные средства в основном оборудуются измерительной аппаратурой, разработанной Институтом мостов при ПГУПС.

Сейчас на железных дорогах России созданы центры диагностики, в которых собирается и обрабатывается информация вагонов-путеизмерителей и вагонов-дефектоскопов. В этих центрах сформированы и постоянно обновляются базы данных, что позволяет обеспечивать глобальный мониторинг состояния пути на железной дороге. Такая база данных сформирована и для ОАО «РЖД» в целом.

Через глобальную компьютерную сеть ОАО «РЖД» возможно формирование запросов на получение соответствующей информации. Линейные подразделения и управления дорог формируют, в свою очередь, электронные отчеты о состоянии дел в путевом хозяйстве.

В путевом хозяйстве используются также системы обследования и диагностики земляного полотна, оснащенные геологической аппаратурой (георадарами).

11.2. Путеизмерительные шаблоны и тележки

Для текущего контроля за размерами рельсовой колеи используются путеизмерительные шаблоны и тележки. Они измеряют ширину колеи (шаблон) и возвышение одного рельса над другим (уровень) без нагрузки.

Рис. 11.2. Путевые шаблоны ЦУП-2 (а), ЦУП-3 (б) и 08813 ЗАО завод «Измерон» (в);

1 и 9 – неподвижный и подвижный наконечники; 2 – штанга; 3 – рукоятка; 4 – поводок тяги;

5 – лимб; 6 – уровень; 7 – тяга с пружиной; 8 – шкала механизма шаблона; 10 – эксцентрик; 11 – вилка

Путевые шаблоны (в дальнейшем шаблоны) предназначены для контроля железнодорожного пути: ширины колеи и возвышения одного рельса относительно другого. Кроме того, используются конструктивные исполнения шаблонов, позволяющих измерять геометрические параметры элементов стрелочного перевода. Шаблоны путевые изготавливаются в пяти исполнениях: 08809, 08809-01, 08809-02, 08809-03 и 08809-04 (рис. 11.2).

Шаблоны исполнения 08809 (а) предназначены для контроля ширины колеи, возвышения одного рельса относительно другого, ординат переводных кривых, ширины желобов, расстояния между рабочими гранями сердечника или усовика и контррельса, бокового износа головки рельса, рамного рельса и остряка (вне пределов боковой строжки) стрелочного перевода. Измерения производятся на уровне 16 мм ниже поверхности катания головки рельса.

Шаблоны исполнения 08809-01 (б) предназначены для контроля ширины колеи на уровне 16 мм ниже поверхности катания и возвышения одного рельса относительно другого.

Шаблоны исполнения 08809-02 (б) предназначены для контроля ширины колеи на уровне 13 мм ниже поверхности катания и возвышения одного рельса относительно другого.

Шаблоны исполнения 08809-03 (в) с заглублением измерительных наконечников на 13 мм ниже поверхности катания, исполнения 08809-04 (в) с заглублением измерительных наконечников на 16 мм ниже поверхности катания, предназначены для контроля ширины колеи, возвышения одного рельса относительно другого, ординат переводных кривых, ширины желобов, расстояния между рабочими гранями сердечника или усовика и контррельса, бокового износа головки рельса, рамного рельса и остряка (вне пределов боковой строжки) стрелочного перевода, понижения верха головки остряка стрелочного перевода относительно поверхности катания рамного рельса, укрытия и профиля боковой рабочей грани остряка стрелочного перевода.

Шаблоны исполнения 08809-03 и 08809-04 оснащены контрольной функцией «правильности показаний ширины колеи и расстояний между рабочими гранями сердечника или усовика и контррельса», не требующей стенда для проверки (функция самотестирования).

Рис. 11.3 Путевые шаблоны исполнений: а – 08809; б – 08809-01 и 08809-02; в – 08809-03 и 08809-04:

1 – шкалы «усовик» и «контррельс; 2 – шкала «ширина колеи»; 3 – уровень; 4 – лимб; 5 – поводок тяги; 6 – рукоятка;

7 – прижимной винт; 8 – шкала «0-100 мм»; 9 – каретка; 10 – неподвижный наконечник;

11 – исп. 08809: наконечник для измерения ординат переводных кривых, ширины желобов и бокового износа;

исп. 08809-02: наконечник для измерения ординат переводных кривых, понижения остряка относительно рамного рельса,

контроля правильности показаний ширины колеи;

12 – штанга; 13 – подвижный наконечник; 14 – наконечник для измерения ширины желобов и бокового износа;

15 – наконечник для проверки укрытия и профиля боковой рабочей грани остряка

В путевом хозяйстве нашли распространение шаблоны ЦУП-2, ЦУП-3 и 08813 ЗАО завод ««Измерон» (рис. 11.3). Шаблоны отличаются конструктивным исполнением механизмов и внешним дизайном. В частности, у шаблонов ЦУП-2 (а) и ЦУП-3 (б) лимб 5 сделан в виде винтового механизма, который соединен с уровнем 6. У шаблона 08813 (в) лимб 5 выполнен в виде поворотного колеса, установленного на одной оси с эксцентриком 10. С эксцентриком контактирует вилка 11, на которой установлен уровень. При измерениях шаблон устанавливается на рельсы, и снимаются по шкале показания ширины колеи и уровня. При измерениях превышения, вращая лимб, добиваются установки пузырька уровня в среднее положение, после чего снимают показания по шкале лимба 5.

Шаблоны используются при техническом обслуживании как находящихся в эксплуатации главных, приемоотправочных, стационарных и подъездных железнодорожных путях типов Р50, Р65, Р75 всех классов и стрелочных переводов, так и строящихся, а также могут использоваться в условиях метрополитена.

Принцип действия — механический. Диапазон измерений ширины колеи 1510 – 1550 мм с погрешностью ± 0,5 мм, а воз-вышения 0 – 160 мм с погрешностью ± 1 мм.

В путевом хозяйстве начинают также использоваться автоматизированные путеизмерительные шаблоны АШП-2 и АШП-3 системы НПО ИНФОТРАНС. Шаблоны оснащены автоматизированной системой измерений на основе микроЭВМ, что позволяет показывать результаты измерений на цифровых индикаторах, вести запись результатов и передавать их в бортовую автоматизированную систему компьютеризированного вагона-лаборатории (БАС КВЛ-П).

Рис. 11.4. Путеизмерительная тележка ПТ-7МК:

1 – рельсовые нити; 2 и 7 – подвижный и неподвижный колесные блоки;

3 – выдвижная штанга; 4 – балка с датчиками ширины колеи и превышения;

5 – блок автоматизированной системы управления; 6 – рукоятка

Путеизмерительная тележка ПТ-7МК (рис. 11.4) предназначена для выявления отступлений параметров геометрии рельсовой колеи по уровню и ширине, превышающих нормативные значения, установленные для соответствующего класса пути, на главных, станционных и подъездных путях.

Оборудование тележки монтируется на поперечной балке 4, внутри которой имеется подпружиненная выдвижная штанга 3, связанная с потенциометрическим датчиком ширины колеи. Внутри балки также размещается авиационный малогабаритный датчик уровня для измерения превышения. Тележка через двухколесные блоки опирается при движении на рельсы: блок 7 неподвижно соединен с балкой, а блок 2 – со штангой. Каждый ролик имеет две реборды для опоры на рельсы и отслеживания боковой грани головки рельса на расчетном уровне 13 мм. С одним из роликов связан импульсный датчик пути, который через 0,25 м пройденного пути вырабатывает электрический импульс, запускающий сканирование и запись показаний датчиков в оперативное запоминающее устройство (ОЗУ) электронного блока 5. По-казания также выводятся на экран. Объем энергонезависимой памяти блока позволяет хранить данные на 100 км пути.

Записанные данные могут выводиться во внешние вычислительные системы: персональные компьютеры или БАС КВЛ-П для анализа, записей путеизмерительных лент или отчетов. Масса тележки не более 16 кг.

Рис. 11.5. Тележка для индикации волнообразного износа рельсов (а) и схема измерений (б):

1 – штанга; 2 – рукоять; 3 – измерительный механизм; 4 – направляющие ролики;

5 – датчик пути; 6 – аккумулятор; 7 – датчик линейных перемещений

Тележка для индикации волнообразного износа рельсов двухнитевая ТИВИР — 03 (рис. 11.5) [57, 85] предназначена: для периодического текущего контроля и оценки состояния поверхности катания головки рельсов; для сбора информации, используемой при планировании работ по шлифованию рельсов; для контроля качества работы рельсошлифовальных поездов и рельсошлифовального оборудования. В состав тележки входит портативный контрольно-вычислительный комплекс, обеспечивающий запись измеряемых параметров, передачу данных на внешние вычислительные системы, в частности на бортовые комплексы рельсошлифовальных поездов.

Тележка представляет собой сборно-разборную конструкцию. Ее механическое оборудование включает два измерительных механизма 3, связанных соединительной штангой 1 и устанавливаемых на головки правого и левого рельсов с помощью вертикальных и горизонтальных направляющих роликов. Масса тележки в сборе 15 кг. Тележка перемещается по рельсам вручную с помощью рукоятки 2.

Каждый измерительный механизм имеет несущую плиту, являющуюся хордой, которая перемещается вдоль оси рельса, опираясь на два вертикально расположенных направляющих ролика. Один из направляющих роликов связан с сельсином-датчиком угловых перемещений 5. Он является датчиком пути – скорости. Положение измерительных механизмов относительно продольных осей симметрии головок рельсов при измерении фиксируется двумя горизонтально расположенными направляющими роликами.

Стрелы изгиба, отображающие короткие неровности по обеим рельсовым нитям, измеряются с помощью двух индуктивных датчиков линейных перемещений, выполненных на основе линейных дифференциальных трансформаторов. Эти датчики монтируются на штоках измерительных щупов, выполненных из износостойких материалов и находящихся в постоянном контакте с поверхностью катания головки рельсов.

В рабочем режиме тележка производит регистрацию следующих параметров: стрел изгиба каждой рельсовой нити в вертикальной плоскости от хорды 240 мм с измерением в точке, находящейся на расстоянии 80 мм от крайней задней точки (по направлению движения); пройденного пути с пикетными и километровыми отметками. В основу измерения стрел положена четырехточечная система.

Приняты следующие обозначения (см. рис. 11.5, б):

H – амплитуда неровности;

h – стрела изгиба, отображающая неровность;

l – длина неровности;

Z – измеряемый тележкой параметр.

Стрела изгиба h и измеряемый параметр Z находятся в соотношении h = 0.744Z.

Технические характеристики тележки: Амплитуда измеряемых коротких неровностей, мм, 0 – 25 Погрешность измерения, % 0,5 Дискретность путевой координаты, мм 6,0 Время работы в автономном режиме, час 7,0 Длина измеряемых неровностей, м 0,03 – 1,5

Под силовым воздействием колесных пар на рельсы происходит износ поверхностей катания их головок. Контроль правильности профиля головки рельса производится рельсовыми профилографами ПР-03. В стационарных условиях на рельсосварочных поездах (РСП) для этих целей используются автоматизированные измерители геометрии рельсов ИГРА-01, которые не только контролируют профиль поверхности катания, но и позволяют оценить прямолинейность и другие параметры геометрии рельса. Эти устройства являются высокотехнологичными, оснащенными современными компьютерными системами управления.

11.3. Путеизмерительные автомотрисы

По своей сути, автомотриса – это самоходный пассажирский вагон, поэтому ее база может использоваться для монтажа оборудования измерительных систем, аналогичных вагонам-путеизмерителям (см. п.п. 11.4 и 11.5). Внутреннее помещение автомотрисы используется для размещения аппаратно-программного комплекса и другого оборудования, а также для размещения мест отдыха экипажа и устройств жизнедеятельности в поездках.

В путевом хозяйстве используются автомотрисы с двухосной (МД-РУ) или тележечной четырехосной экипажной частью (МТКП, АПТ «Восток»). Для оценки геометрического состояния пути в продольном профиле и в плане под динамической нагрузкой обычно используются показатели, привязанные к стандартной ходовой базе пассажирского вагона. Ходовые базы автомотрис по своим размерам отличаются от вагонов, поэтому данные автомотрис должны подвергаться дополнительной математической обработке для единства измерений и возможности сравнения получаемых результатов. Все современные путеизмерительные системы оборудуются программно-аппаратными комплексами.

Рис. 11.6. Схема машины для технологического контроля пути (автомотрисы путеизмерителя и дефектоскопа):

1 – кузов с силовой установкой и передачей, кабинами управления, аппаратным и бытовым отсеками;

2, 5, 6 и 8 – измерительные тележки системы продольного профиля и рихтовки; 3 – дефектоскопные лыжи с искателями;

4 и 7 – ходовые тележки с неприводными и приводными колесными парами; 9 – отводные ролики измерительных тележек

Машина технологического контроля пути МТКП, оснащенная оборудованием группы компаний ТВЕМА (рис. 11.6), применяется в путевом хозяйстве железных дорог для проверки геометрических параметров рельсовой колеи и передачи информации на машины выправки и ремонта пути. Кроме того, на машине установлен дефектоскоп. Машина позволяет, на основе обработки результатов измерений уточнять параметры исследуемого участка пути.

Кузов автомотрисы с размещенными в нем устройствами и оборудованием опирается на приводную 7 и неприводную 4 ходовые тележки. На неприводной тележке размещаются дефектоскопные лыжи с блоками искателей. Аналогично вагону-путеизмерителю параметры геометрии пути определяются относительно кузова. Положение рельсовых нитей по уровню измеряется относительно двух гироскопических систем, что увеличивает точность измерений. Положение рельсовых нитей в плане и продольном профиле определяется системой, состоящей из измерительных тележек 2, 5, 6 и 8, соединенных с датчиками Д1 – Д6. Для повышения точности измерений они продублированы. Например, просадки рельсовых нитей определяются относительно хорды через стрелы изгиба в двух точках, измерения ширины колеи могут производиться параллельно на всех четырех тележках.

При измерениях тележки прижимаются горизонтально измерительными роликами к правой и левой рельсовым нитям, чтобы независимо отслеживать их положение в плане. Проезд крестовин стрелочных переводов возможен благодаря применению отводных роликов 9, взаимодействующих с контррельсами.

Подход к расчету основных параметров путеизмерительного оборудования аналогичен вагону-путеизмерителю.

Отклонение от нормы ширины колеи измеряется в диапазоне от –10 до +40 мм с погрешностью не более 1,5 мм. Взаимное положение обеих рельсовых нитей по высоте – от -155 до +155 мм. Стрела изгиба рельсовой нити в горизонтальной плоскости относительно прямой хорды длиной 12,5 м при замере в точке на расстоянии 4,1 м от конца хорды: от –85 до +85 мм. Максимальная скорость движения – 70 км/ч (рабочее положение).

11.4. Вагоны-путеизмерители КВЛ-П

До начала 90-х годов прошлого века вагон-путеизмеритель ЦНИИ-2 был единственным средством механизированного контроля рельсовой колеи железнодорожного пути под динамической нагрузкой при скорости движения до 70 км/ч. Вагон позволял производить запись параметров геометрии рельсовой колеи на две бумажные ленты в виде диаграмм. Принцип работы путеизмерителя заключался в передаче относительных смещений контактирующих с головками рельсов элементов через трособлочные передачи на пишущие узлы стола регистрации параметров. Механическая передача с массивными передаточными элементами существенно ограничивает скорость движения вагона при измерениях, усложняет эксплуатацию. Кроме того, такая система подразумевала ручную расшифровку результатов измерений по диаграммам с использованием специальных шаблонов, поэтому в оценке состояния пути присутствовал субъективный человеческий фактор. С развитием компьютерной техники и современных средств измерений появилась возможность существенно упростить механическую часть измерительной системы, сделать ее в меньшей степени инерционной, ввести автоматическую расшифровку первичных данных измерений, сведя к минимуму субъективные ошибки. Информация о состоянии пути может накапливаться в базе данных и использоваться для назначения режимов движения поездов, планирования путевых работ и в целом использоваться в системе мониторинга состояния пути на разных уровнях управления (дистанция пути, железная дорога, департамент пути и сооружений ОАО «РЖД»).

В 1993 г. Научно-производственный центр информационных и транспортных систем (НПЦ ИНФОТРАНС г. Самара, под руководством С.В.Архангельского) разработал компьютеризированный вагон-лабораторию для измерения геометрии рельсовых нитей КВЛ-П1 [2, 46, 57]. В основу конструкции измерительной системы была положена традиционная схема измерений вагона-путеизмерителя ЦНИИ-2, однако смещения элементов измерительных устройств передаются на валы сельсинов-датчиков. В результате системой первичного измерения вырабатываются электрические сигналы, которые кодируются и поступают на цифровую обработку в бортовую автоматизированную систему (БАС), в состав которой входят аппаратно-программные комплексы (АПК) на базе персональных компьютеров. Одновременно ВНИИЖТ совместно с РНИИ-КП произвел разработку нового вагона-путеизмерителя ЦНИИ-4 с лазерной бесконтактной системой измерения параметров.

В результате ряда модернизаций, в том числе связанных со сменой базовой модели пассажирского вагона, были выпущены серии вагонов-лабораторий КВЛ-П1МП и КВЛ-П2, которые в настоящее время является основным средством контроля на сети ОАО «РЖД». Разработан новый вагон КВЛ-П.3 с лазерной системой измерения параметров. Вагоны серии КВЛ-П обеспечивают в автоматическом режиме съем и обработку основных (нормируемых) и дополнительных параметров, позволяющих более полно и объективно оценить состояние пути. К основным функциям относятся:

— контроль геометрических параметров рельсовой колеи (ширина колеи (шаблон), положение рельсовых нитей по высоте (уровень), просадки правой и левой рельсовых нитей и положение их в плане в плане (рихтовка));

— оценка в баллах состояния пути по геометрическим параметрам; обработку дополнительных параметров (скорость, расстояние, время);

— обработка параметров привязки к исследуемому участку пути (координат километровых столбов, переездов, стрелочных переводов);

— документирование сверхоперативной информации об обнаруженных местах пути с грубыми и опасными отступлениями с одновременной выдачей звукового и светового сигнала, индикацией на мониторе;

— документирование оперативной информации в объеме, достаточном для принятия мер по обеспечению безопасности движения поездов, а также для планирования путевых работ текущего содержания пути;

— документирование нормативно-отчетной информации в пределах; границ административного деления дистанции.

Рис. 11.7. Компьютеризированный вагон-лаборатория КВЛ-П1МП:

общий вид (а) и схема расположения основных элементов (б):

1 – навесные балки с измерительными устройствами; 2 и 6 – задняя и передняя (котловая) ходовые тележки типа КВЗ-ЦНИИ;

3 – кузов; 4 – тормозная и рабочая пневмосистемы; 5 – ящик с аккумуляторными батареями; 7 – кабельная сеть;

8 – датчик измерения угла наклона кузова к горизонту; 9 и 11 – аппаратно-программные комплексы; 10 – пульт управления БАС

Компьютеризированный вагон-лаборатория для записи и обработки геометрических параметров рельсовой колеи КВЛ-П1МП (рис. 11. 7, а) производится на базе купейного пассажирского вагона, кузов которого опирается на две ходовых тележки типа КВЗ-ЦНИИ: заднюю 2 и переднюю 6 (котловую – по названию котла водяной системы обогрева). Так как механизмы путеизмерителя с датчиками измеряют смещения кузова вагона относительно элементов (колесных пар с буксами), положение которых жестко связано с положением пути, то на задней тележке дополнительно смонтированы балки 1, опирающиеся на буксы. Балки образуют вместе с измерительными тележками спереди и сзади тележки 2 жесткую конструкцию, позволяющую позиционировать контактирующие измерительные элементы относительно рельсов.

Кузов 3, в соответствии со спецификой разъездного характера работы двух экипажей, разделен на зоны:

— рабочую, содержащую аппаратную и мастерскую;

— жилую, содержащую пять или шесть двухместных купе, и бытовую, содержащую кухню, душ, туалет, отопительные устройства и системы жизнеобеспечения).

Рис. 11.8. Схема расположения датчиков на путеизмерителе УВД-П1МП:

Д1 – Д6 – датчики линейных вертикальных перемещений буксовых узлов колесных пар;

Д7 – датчик бокового наклона кузова относительно горизонта;

Д8, Д9, Д20 и Д21 – датчики ускорений для контроля коротких неровностей, вызванных волнообразным

износом поверхностей катания головок рельсов;

Д10 и Д11 – датчики линейных перемещений механизма измерения ширины колеи;

Д13, Д14, Д16 и Д17 – датчики линейных перемещений механизма измерения положения рельсовых нитей в плане;

Д24 – датчик Холла измерения скорости и пройденного пути

В аппаратной (рис. 11. 7, б), разделенной прозрачной перегородкой на две части, установлены два аппаратно-программных комплекса 9 и 11, столы и сиденья для сопровождающих, зона оперативного контроля (перед задними окнами), организационно-техническое автоматизированное рабочее место (ОТ АРМ) в зоне аналитической обработки, аудио и видеосистему, позволяющую визуально наблюдать поверхности головки рельсов и колесной пары на мониторах. Видеозапись выполняется с привязкой к записи параметров измерения, поэтому может быть организован просмотр локальных мест отступлений при анализе данных измерений. В мастерской установлены шкаф рабочей пневматической системы, шкаф системы электроснабжения (ения (СЭС), зарядное устройство, блоки радиостанции, шкаф для одежды, шкаф для ЗИП, верстак Большинство измерительных механизмов с датчиками, для удобства наблюдения и технического обслуживания, расположены снизу кузова вагона (рис. 11.8) [46].

Рис. 11.9. Колебания кузова путеизмерителя по степеням свободы относительно рельсовой колеи,

которые учитываются компенсацией в схемах измерения параметров:

1, 4 и 6 – линейные колебательные смещения по осям координат:

z – подпрыгивание; y – боковой относ; x – подергивание;

2, 3 и 5 – угловые колебательные смещения относительно осей координат:

y – продольная качка (галопирование); x – боковая качка; z – виляние

Кузов вагона опирается через двухступенчатое рессорное подвешивание тележек на колесные пары и при движении по неровностям совершает дополнительные колебательные движения с шестью степенями свободы (рис. 11.9). Колебания носят случайный характер, поэтому вызванные ими перемещения чувствительных элементов датчиков также случайны и должны быть скомпенсированы путем ввода поправок в систему обработки первичной информации датчиков.

Рис. 11.10. Типовой механизм измерения линейных перемещений путеизмерителей серии КВЛ-П:

1 и 4 – двойной масштабный и обводной блоки; 2, 11, 14 и 15 – кронштейны крепления элементов механизма;

4 – тросы; 5 и 12 – основания; 6 – шкив; 7 – направляющие пружины; 8 – коуш; 9 – регулировочный винт с проушиной;

10 – пружина натяжения тросов; 13 – сельсин датчик

На путеизмерителях серии КВЛ-П применяются типовые датчики линейных перемещений. В варианте конструктивного исполнения такого датчика (рис. 11.10) смещения троса 4, поддерживаемого в состоянии натяжения пружиной 10, передаются через систему блоков 1 и 3 на шкив 6. Шкив соединен через муфту с валом сельсина-датчика 13 и поворачивается при смещениях тросов. В варианте исполнения имеется двойной масштабный блок, который уменьшает угол поворота вала сельсина в пределы 30°, при котором его электромеханическая характеристика может приниматься линейной. В других вариантах исполнения трос от перемещаемого элемента путеизмерителя соединяется прямо со шкивом 6, имеющим диаметр, согласованный с допустимым углом поворота сельсина-датчика.

Рис. 11.11. Схема механизма измерения ширины колеи (шаблон):

1 – рельсовые нити; 2 – измерительные ролики; 3 и 7 – обводные ролики; 4 – параллелограммные подвески;

5 – пневмоцилиндры; 6 – рычаги с блоками; 8 – шкив; 9 – сельсины-датчики; 10 – натяжные пружины;

11 – связи к отводным роликам (условно не показаны); 12 – измерительная тележка, связанная с продольными балками

Механизм измерения ширины колеи (рис. 11.11) включает два ролика 2, которые ребордами контактируют при движении вагона с боковой и верхней рабочими поверхностями головок рельсов 1. Внутренние реборды катятся по внутренним поверхностям головок рельсов на расчетном расстоянии от УВГР 13+3 мм. При изменении ширины колеи изменяется расстояние между роликами, Эти смещения передаются через тросы на рычаги 6, которые поворачиваются с изменением расстояния между закрепленными на них роликами. Трос, проходящий через обводные блоки 3 и 7, смещается, вызывая поворот шкива 8 и вала сельсина-датчика 9. Величина смещения равна изменению ширины колеи в масштабе 1:1. Пружина 10 служит для натяжения тросовой передачи. Датчик Д11 находится точно по середине кузова вагона, поэтому его подпрыгивание и галопирование приводят к колебаниям расстояния между блоками 3 и 7, которые надо компенсировать. Для компенсации используется система с датчиком Д10, трос которой связан с задней измерительной тележкой 12, жестко связанной с боковыми рамами задней ходовой тележки. Изменения ширины колеи, мм:

где Km – масштабный коэффициент передачи сигнала от шкивов сельсинов к устройствам обработки и индикации; S10, S11 – перемещения тросов у шкивов датчиков Д10 и Д11, мм.

Рис. 11.12. Схема механизма измерения относительного положения рельсовых нитей по уровню:

1 – рельсовые нити; 2 – колесная пара, имеющая цилиндрические поверхности катания, с буксовыми узлами;

3 – кузов; 4 – обводные блоки; 5 – шкивы; 6 – сельсины-датчики; 7 – пружины;

8 – вухкоординатная гироскопическая платформа со следящими системами стабилизации положения относительно горизонта

Положение рельсовых нитей по уровню, определяемое через возвышение hв, мм (рис. 11.12) должно определяться от искусственного горизонта, положение которого не зависит от колебаний кузова вагона при движении по неровностям пути. Таким устройством является двухкоординатная гироскопическая платформа 8 со следящей системой стабилизации положения. Датчик Д7 позволяет измерить угол b, рад, наклона кузова относительно вертикали, создаваемой гироскопической платформой. Этот угол является алгебраической суммой углов a, рад, и g, рад, соответственно, наклона УВГР к горизонту и наклона кузова относительно УВГР, т.е.:

где γ 1, γ 2 – углы наклона кузова относительно УВГР влево и вправо, рад. Положение кузова это результат сложения этих углов с учетом знаков.

Считая эти углы малыми, можно написать соотношения:

где S, Sв – расстояния между осями рельсовых нитей (S = 1600 мм) и между точками закрепления тросов на буксах (Sв = 2050 мм); h1, h2 – смещения тросов датчиков Д1 и Д2, мм.

После подстановок, искомое возвышение, мм:

а если подставить конкретные значения размеров и учесть передачу сигнала к устройствам вывода, мм:

Благодаря тому, что величины смещений тросов правого и левого датчиков учитываются с разными знаками, компенсируется изменение по высоте кузова вагона относительно УВГР при его колебаниях в вертикальной плоскости.

Первичная информация о положении правой и левой рельсовых нитей в горизонтальной плоскости определяется относительно хорды длиной 18,315 м (см. рис. 11.7) при измерении в точке на расстоянии 3,83 м (КВЛ-П-1МП и КВЛ-П-2). В качестве базовой хорды служит кузов вагона. Для измерения положения в плане правой рельсовой нити служат датчики Д13, Д17 и Д19 (рис. 11.13, а), а левой – датчики Д14, Д16 и Д18. Датчики Д13, Д14, Д16 и Д18 каждый представляют собой сельсин-датчик 6 (рис. 11.13, б), который шкивом 7 связан с тросом механизма, включающего обводные блоки 3 и 5, рычаг 4 и лыжу 2, контактирующую с головкой рельса. Датчики Д18 и Д19 соединены через тросы с рамой передней ходовой тележки.

Рис. 11.13. Схема механизма измерения стрел изгиба правой и левой рельсовых нитей в плане: расположение датчиков (а), механизм передачи смещений кузова относительно рельсовой нити на датчик (б) и схема ввода корректировок при смещении кузова вагона в передней точке:

1 – рельсовая нить, 2 – контактная лыжа; 3 и 5 – обводные блоки; 4 – рычаг; 6 – сельсин-датчик; 7 – шкив; 8 – натяжная пружина

В качестве примера рассмотрим измерительную схему левого рельса (рис. 11.13, в). Система должна обеспечивать измерение стрелы изгиба h16, мм, при боковом относе и вилянии кузова при движении вагона. В результате наблюдаются случайные смещения передней и задней измерительных точек относительно положения измерительной хорды 14–18, которые должны быть скомпенсированы соответствующим преобразованием сигналов датчиков Д14 и Д18. Например, при смещении переднего конца кузова на величину y18 измеренная датчиком Д16 смещение y16 = h16 + hк18, мм (hк18 – величина необходимой корректировки рассматриваемой стрелы изгиба, вызванная смещением кузова вагона в передней точке, мм). Аналогичные рассуждения можно привести и для случая смещения задней точки. С учетом соотношения плеч a и b хорды, а также учитывая суперпозицию смещений передней и задней точек кузова, величина измеряемой стрелы изгиба, мм:

После подстановки значений плеч хорд для КВЛ-П-1МП и с учетом коэффициента передачи к воспроизводящему устройству, измеренная стрела изгиба в плане:

Рис. 11.14. Схема механизма измерения просадок,

стрел изгиба рельсовых нитей в вертикальной плоскости и перекосов

Система датчиков, связанная с буксовыми узлами ходовых тележек (рис. 11.14), позволяет измерять и регистрировать положение правой и левой рельсовых нитей через просадки, стрелы изгиба в вертикальной плоскости относительно базы длиной 17 м в точке, лежащей на расстоянии 2,4 м от задней токи, а также через перекосы, измеренные относительно базы задней ходовой тележки или кузова. При измерении соответствующих параметров необходимо делать компенсацию на подпрыгивание, галопирование и боковую качку кузова вагона при движении, так как все датчики установлены на кузове вагона. Датчики Д1 – Д6 связаны трособлочными передачами с буксами, как было показано для схемы измерения уровня (см. рис. 11.12). Перечисленные параметры измеряются по точкам контакта поверхностей катания колес и рельсов на расстоянии S, мм, а смещения относительно кузова вагона 3 передаются через тросы, закрепленные на расстоянии Sв, мм, на буксовых узлах. Этот фактор тоже учитывается при выводе формул. Проведя аналогичные рассуждения, можно вывести необходимые зависимости, связывающие перемещения датчиков, показанных на рис. 11.14, со значениями измеряемых параметров.

Например, просадка правой рельсовой нити, мм;

или для конкретных размеров КВЛ-П-1МП:

Стрела изгиба в вертикальной плоскости правой рельсовой нити, мм:

Для рассматриваемого путеизмерителя:

Перекос пути, измеренный на базе ходовой тележки, мм:

Для путеизмерителя КВЛ-П-1МП:

Перекос пути, измеренный на базе кузова вагона, мм:

Для путеизмерителя КВЛ-П-1МП:

Рис. 11.15. Схема измерения периодических неровностей длиной l, м (а) и

амплитудно-частотная характеристика системы измерения положения рельсовых нитей в плане (б)

В приведенных формулах z1 – z6 – смещения тросов на шкивах датчиков Неровности рельсовых нитей распределены вдоль пути случайным образом и характеризуются разными длинами l, м (рис. 11. 15, а) и амплитудами H, мм, поэтому можно говорить о спектре неровностей. Возможность измерения неровностей с заданной погрешностью хордовой системой определяется в результате анализа амплитудно-частотной характеристики (рис. 11.15, б). На рисунке показана амплитудно-частотная характеристика системы измерения положения рельсовых нитей в плане. КВЛ-П-1МП позволяет контролировать неровности пути в плане длиной от 4,5 до 26 м с погрешностью измерения, равной погрешности измерения стрелы (h / H = 1). При допущении большей погрешности, длина измеряемой неровности может доходить до 40 м.

Рис. 11.16. Схема измерения коротких неровностей, вызванных волнообразным износом поверхностей катания головок рельсов:

1 – ходовая тележка; 2 – рычаг; 3 – пружина; 4 – контактная пластина

Путеизмеритель позволяет контролировать и другие параметры, например параметры коротких неровностей, связанных с волнообразным износом поверхности катания головок рельсов. Для этого используется инерционный метод (рис. 11.16): на рельс опускается контактная пластина 4 с датчиком ускорений. Пружиной 3 пластина прижимается. Необходимые параметры получаются путем интегрирования показаний датчика ускорений.

Рис. 11.17. Структурная схема компьютеризированного вагона-лаборатории КВЛ-П1МП:

АПК – аппаратно-программный комплекс; ИИС – информационно-измерительная система;

ОТ АРМ – организационно-технологическое автоматизированное рабочее место; РПГ – регулятор подвагонного генератора;

АБ БАС – аккумуляторная батарея БАС; УСО – устройство сопряжения с объектом; И-600 – инвертор марки И-600

Для исключения попадания контактирующих с рельсами элементов измерительной системы в желоба крестовин стрелочных переводов используются отводные ролики, которые связаны с указанными элементами, и при проходе стрелочного перевода контактируют с контррельсами. Эти ролики имеют электрическую изоляцию от корпуса вагона. При наезде на контррельс происходит замыкание электрической цепи отводной ролик – корпус вагона, что регистрируется БАС как проход стрелочного перевода Бортовая автоматизированная система измерений и обработки (БАС) (рис. 11.17) предназначена для автоматизации процессов контроля и балльной оценки геометрических параметров рельсовой колеи в составе КВЛ-П. Она обеспечивает:

— преобразование в электрические сигналы и цифровое кодирование перемещений чувствительных элементов измерительных подвагонных механизмов, угла наклона кузова к горизонту в поперечной плоскости, скорости движения и пройденного пути, управляющих воздействий оператора в моменты подъема измерительных роликов и внесения отметок в запись, перемещений отводных роликов при проходе стрелочных переводов; одов;

— оперативную обработку измерительной информации о геометрических параметрах положения рельсовых нитей;

— обработку измерительной информации с целью получения выходных форм данных об основных (нормируемых) и дополнительных (ненормируемых) геометрических параметрах рельсовой колеи, координатах отступлений и их протяженности;

— обработку управляющей информации;

— количественное отображение в выходных формах данных выявленных отступлений геометрических параметров рельсовой колеи от норм содержания с указанием координаты каждого отступления по каждому параметру, величины и протяженности отступлений на экране монитора и на ленте графического регистратора;

— отображение в выходных формах качественной и балльной оценки отступлений в соответствии с требованиями инструкции ЦП-515.

Информационно-измерительная система БАС КВЛ-П1МП в свой состав включает описанные выше датчики и аппаратуру, позволяющую согласовать сигналы датчиков с учетом компенсации колебаний кузова и при наличии опасных отступлений в геометрии пути воспроизвести звуковые и световые сигналы. Сигналы датчиков после предварительной обработки поступают на аппаратно-программный комплекс (АПК) оперативного контроля через устройства сопряжения с объектом УСО-1 и УСО-2. Эти устройства преобразуют электрические сигналы в цифровые коды для дальнейшей обработки на специальном вычислителе (компьютере) с использованием программного обеспечения. Результаты обработки отображаются на устройстве отображения информации – мониторе в виде диаграмм или в цифровом виде. Устройство регистрации позволяет накапливать информацию и распечатывать ее в виде лент, которые используются в качестве документов, передаваемых начальнику дистанции пути и в диагностический центр дороги.

Аппаратно-программный комплекс постобработки обрабатывает собранные данные во время движения или стоянки вагона-путеизмерителя, используя прикладное и специальное программное обеспечение (СПО).

Согласно инструкции ЦП-515 отступления контролируемых параметров рельсовой колеи от номинальных величин учитываются при автоматической расшифровке записей и оцениваются по их количеству и степеням. К I степени относятся отступления, не требующие выполнения работ по их устранению, поэтому они не учитываются при расшифровке записей. Ко II степени относятся отступления, также не требующие уменьшения установленной скорости движения поездов, но оказывающие влияние на плавность движения подвижного состава и интенсивность расстройства пути, особенно при частом повторении таких отступлений на километре. К III степени относятся отступления, которые при неустранении их после обнаружения могут за период очередной проверки пути путеизмерительным вагоном достичь величин, значительно ухудшающих плавность движения поездов и повышающих интенсивность накопления остаточных деформаций пути. Поэтому такие отступления жестче оцениваются по сравнению с отступлениями I и II степени и устраняются в первоочередном порядке. К IV степени относятся отступления, вызывающие рост сил взаимодействия пути и подвижного состава до величин, которые при наличии неблагоприятных сочетаний с отступлениями в содержании и загрузке подвижного состава, нарушениях режима ведения поезда и др. могут привести к сходу его с рельсов. Поэтом при обнаружении отступлений, относящихся к IV степени при данном интервале установленных скоростей движения, скорость уменьшается. А при отступлении, превышающем предельно допустимое значение, закрывается движение поездов, независимо от установленной скорости движения.

Качественная и балловая оценка рельсовой колеи по показаниям путеизмерительного вагона приведена в табл. 11.1.

Основные данные технических характеристик путеизмерителей приведены в табл. 11.2.

11.5. Скоростная путеобследовательская станция ЦНИИ-4МД

Скоростные путеобследовательские станции (ПС) системы ЦНИИ-4 предназначены для контроля геометрических параметров рельсовой колеи (модификации М, МД), и дополнительно габаритов вдоль пути (модификация МГ). Они являются структурными подразделениями дорожных Центров диагностики путевого хозяйства железных дорог. Контролируется состояние главных и станционных путей, оценивается состояние пути на дорожном и сетевом уровне.

ПС представляет собой переоборудованный купейный вагон типа 47Д, который включает аппаратный, щитовой, дизель-генераторный отсеки, салон и жилые купе. В аппаратном отсеке, в подкузовном пространстве и на ходовых тележках размещаются элементы контрольно-вычислительного комплекса (КВК). КВК оснащен аппаратурой, в состав которой входят бесконтактные измерительные системы на базе оптических датчиков, прецизионная лазерная навигационная гиросистема и вычислительный комплекс из 3-х персональных компьютеров (ПЭВМ), объединенных локальной сетью. Работа КВК обеспечивается системой специализированного программно-математического обеспечения (СПМО).

Путеобследовательская станция ЦНИИ-4МД оснащена оптическими и электромеханическими системами для определения основных параметров геометрического положения рельсовых нитей (см. предыдущий пункт), а также дополнительными оптическими измерительными системами определения зазоров в рельсовых стыках, бокового износа, температуры рельсов и системой контроля неровностей на поверхности катания рельсов. Контролируется более 20 параметров ж.д. пути, часть которых определяется непосредственно в процессе поездки, часть вычисляется после нее.

В процессе поездки определяются параметры: ширина рельсовой колеи; просадки рельсовых нитей в вертикальной плоскости; взаимное положение рельсовых нитей по высоте (уровень); стрелы изгиба в плане от несимметричной хорды (рихтовка); перекосы пути на базе кузова и ходовой тележки; уклон продольного профиля пути; кривизна пути в плане; боковой износ рельсов (износ); величина стыковых зазоров; температура рельсов; горизонтальные и вертикальные ускорения кузова; скорость движения ПС; длина пройденного пути (местоположение ПС). После поездки с использованием СПМО вычисляются параметры: отметки продольного профиля пути; неровности продольного профиля пути; параметры устройства кривых участков пути; отклонение от прямолинейного положения прямых участков пути; горизонтальные неровности в прямых участках пути; наличие неровностей на поверхности катания рельсов; статистические характеристики геометрических параметров рельсовой колеи.

ПС постоянно оснащается новым оборудованием и программно-математическим обеспечением для расширения функ-циональных возможностей и номенклатуры решаемых задач. ПС может работать в составе скорых и пассажирских поездов, или с отдельным локомотивом. Потребителями информации являются: службы пути железных дорог, дорожные Центры диагностики, проектные организации, дистанции пути и Департамент пути и сооружений ОАО «РЖД».

Рис. 11.18. Путеобследовательская станция ЦНИИ-4МД: схемы расположения датчиков (а) и контрольно-вычислительного комплекса (б):

ПУ СОД – пульт управления системы оптических датчиков; КСУ – кросс-соединительное устройство;

ПЭВМ-1 – ПЭВМ-3 – персональные компьютеры, объединенные в локадбную сеть;

СПМО-1 – СПМО-3 – специальное программно-математическое обеспечение;

ИНС – инерциальная гиросокопическая навигационная система; СНС – спутниковая навигационная система ГЛОНАСС/GPS;

датчики: РК1 – РК3 – вертикальных и горизонтальных перемещений головки рельса относительно кузова; ШК1 и ШК2 – ширины колеи;

ИР1 и ИР2 – износа головок рельсов; СЗ1 и СЗ2 – ширины стыковых зазоров; МСЗ1 и МСЗ2 – магнитные датчики определения стыковых зазоров;

ТР1 и ТР2 – температуры рельсов; НК1 и НК2 – неровностей на поверхности катания головок рельсов; ПП – пройденного пути;

БК1 – БК6 – вертикального перемещения букс относительно кузова; ГУБ-1 и ГУБ-2 – горизонтальных ускорений букс;

ВУБ1 и ВУБ2 – вертикальных ускорений букс

Датчики на базовом вагоне размещаются на кузове в подкузовном пространстве и на специальных неподрессоренных элементах ходовых тележек (рис. 11.18, а). Датчики входят в состав КВК (рис. 11.18, б). Оптические датчики включены в систему через соответствующий пульт управления ПУ СОД, а другие датчики – через кросс-соединительное устройство. Система позволяет контролировать состояние пути через основные параметры по типовым схемам измерений вагонов-путеизмерителей в соответствии с инструкцией ЦП-515, производить оценку пути по дополнительным параметрам. Результаты измерений могут выводиться в виде диаграмм, таблиц и сводных ведомостей на мониторах компьютеров, накапливаться и передаваться в базы данных различного уровня, распечатываться в виде путеизмерительных лент и отчетов. Все данные привязываются к местности через системы навигации и систему маркеров на объектах вдоль пути. Объем данных может соответствовать до 10000 км пути.

Рис. 11.19. Схема измерения ширины колеи оптическими датчиками:

1, 2, 7 и 8 – объективы; 3 и 6 – оптические источники лазерного луча; 4 и 5 – линейные матрицы фотоэлементов (ПЗС-линейки);

9 – неподрессоренная балка ходовой тележки; 10 и 11 – рельсовые нити

В качестве примеров рассмотрим принцип действия основных оптических систем ПС. Система измерения ширины колеи (рис.11.19) включает в себя два источника оптического излучения 3 и 6. Используется монохромный луч лазера, который в меньшей степени подвержен засветкам при дневном освещении. Через объективы 2 и 7 на боковой поверхности головок рельсов 10 и 11 на расстоянии 15 мм ниже УВГР высвечиваются узкие горизонтальные световые полосы. Положение этих полосы относительно неподрессоренной балки 9 определяется фотоприемниками, имеющими объективы 1 и 8 и линейные матрицы фотоэлементов 4 и 5. Фотоприемники по конструктивному устройству являются своеобразными цифровыми фотоаппаратами с линейной матрицей засвечиваемых светодиодов большой разрешающей способности.

Ширина колеи, мм, определяется по формуле:

где DX1,2 = (Nj(1,2) – N0(1,2))dS/fпр – относительное перемещение рельса; Nj(1,2) – текущее значение параметра светочувствительного элемента ПЗС-линейки, соответствующее геометрическому центру изображения световой полосы первого или второго датчика; N0(1,2) – номер светочувствительного элемента ПЗС-линейки, соответствующий началу отсчета; d – шаг светочувствительных элементов ПЗС-линейки; S – расстояние от датчика до рельса; fпр – фокусное расстояние объектива приемной части; Bш – базовое расстояние между датчиками.

Вследствие изменений величин DX1 и DX2 по сравнению с определенными при настройке на номинальный размер ширины колеи (1520 мм) световая полоса смещается вверх (уменьшение расстояния) или вниз (увеличение расстояния). Это смещение приводит к засветке соответствующего фотоэлемента на линейке, по номеру которого оценивается рассматриваемое расстояние.

Частота съема информации 250 Гц, что соответствует отсчетам через 0,16 м пути при скорости движения путеизмерителя 144 км/ч.

Рис. 11.20. Схема измерения горизонтальных и вертикальных перемещений головки рельса относительно кузова оптическим датчиком;

1 и 2 – оптические источники лазерного луча; 3, 4 и 11 – объективы; 5 и 7 – синхронно вращающиеся со смещением по фазе зеркала;

6 и 8 – неподвижные зеркала; 9 – фотоэлемент; 10 – фотоприемная камера; 12 – рельсовая нить;

фотодатчики: ДН1 и ДН2 – начала отсчета; ДК1 и ДК2 – конца отсчета

Система контроля относительных смещений головки рельса и кузова вагона (рис. 11.20) состоит из двух оптических лазерных источников 1 и 2, которые через объективы 3 и 4 посылают сфокусированный лазерный луч на зеркала 5 и 8. Отраженные лучи попадают на зеркала 5 и 7, которые синхронно вращаются и смещены по фазе вращения друг относительно друга. Отраженный от вращающегося зеркала, например зеркала 7, луч проходит через головку рельса, создавая на ней световое пятно, пробегающее от внешней стороны головки до внутренней стороны. Световое пятно регистрируется фотоприемной камерой 10. После ухода пятна за внутреннее скругленное ребро головки рельса оно «исчезает» для камеры 10. В момент исчезновения пятна регистрируется положение зеркала 7, соответственно, угол a1. Световой датчик ДН1 начала отсчета включает систему регистрации положения пятна на головке рельса, а другой такой же датчик ДК1 конца отсчета отключает указанную систему. Для определения расстояния используется бинокулярный принцип, поэтому имеется вторая такая же система с зеркалом 5. Датчики начала и конца отсчета служат для идентификации последовательно появляющихся и исчезающих световых пятен, отраженных от зеркал 5 и 7. В течение одного оборота происходит сначала регистрация пятна от зеркала 7 (определяется угол a1), а затем – от зеркала 5 (определяется угол a2).

Зная a1 и a2, можно определить вертикальное H, мм, и горизонтальное L, мм, расстояния от датчика до рельса по формулам:

где B – Фиксированное расстояние между осями вращающихся зеркал, мм.

Информация по расстоянию L используется для оценки положения рельсовых нитей в плане относительно традиционной хордовой системы длиной 21,5 м.

Частота съема информации в датчике РК, определяемая частотой вращения двигателя сканера, равна 70 Гц, что соответствует точкам отсчета через 0,6 м пути при скорости путеизмерителя 144 км/ч и точности ±2,5 мм.

Рис. 11.21. Схема измерения величины стыкового зазора aз:

1 и 2 – фотоприемники инфракрасного излучения; 3, 4 и 6 – объективы;

7 – световой источник инфракрасного диапазона; 8 – рельсовая нить со стыковым зазором

Система измерения стыковых зазоров (рис. 11.21) включает источник инфракрасного излучения 5, который через объектив 6 и систему оптических призм 7 отбрасывает на поверхность головки рельса две узких светящихся полоски, находящихся на расстоянии а, мм, друг от друга. При нахождении световых полосок на головке рельса они фиксируются через объективы 3 и 6 фотоприемниками 1 и 2, а при отбрасывании излучения в зазор оно не отражается и не попадает в соответствующую камеру. Система регистрирует наличие открытого зазора. Моменты прерывания и восстановления отражения регистрируются в реальном времени. Регистрируется время, соответствующее прохождению ПС расстояния a, поэтому измерения не привязаны к скорости движения. Величина зазора, мм:

где tз, ta – время прохода зазора и базового расстояния a, с.

Системой не регистрируются закрытые (сомкнутые) стыковые зазоры (aз = 0), поэтому система содержит магнитные датчики определения зазоров МСЗ1 и МСЗ2. Принцип действия этих датчиков аналогичен принципу действия магнитного дефектоскопа (см. следующий пункт).

Созданы аналогичные диагностические комплексы, например АДК-И, в состав которого входит путеизмеритель КВЛ-П3 с расширенным набором функциональных возможностей, совмещенный с ультразвуковым и магнитным дефектоскопом, и вагон-лаборатория для обследования контактной сети, автоматики и поездной радиосвязи.

11.6. Комплексные методы качественной и количественной оценки состояния пути

По полученным с помощью путеизмерительных средств основным геометрическим параметрам рельсовой колеи осуществляется оценка технического состояния рельсовой колеи и пути в целом.

Различаются следующие практические способы оценки состояния пути: выявление и оценка неисправностей; качественная (интегральная); комплексная.

Качественная оценка производится по показаниям путеизмерительных средств (КВЛ-П1, КВЛ-П1М, КВЛ-П1МП) в баллах в соответствии с Инструкцией ЦП-515. Оценка производится в зависимости от обнаруженных отступлений рельсовой колеи. Оценка дается для каждого проверенного километра пути, участка путей в пределах административных подразделений дистанции пути, в целом по дистанции пути, отделений дорог и железных дорог. В границах административной единицы балловая оценка определяется как средневзвешенная по километрам данной единицы. Балловая оценка относится к числу основных производственных показателей дистанций пути. В зависимости от выполнения плановых заданий по балловой оценке производится оплата труда работников дистанций пути (см. табл. 11.1).

Комплексная оценка технического состояния пути предназначена для решения следующих задач путевого хозяйства:

– установление скоростей движения поездов, обеспечивающих получение максимального дохода от перевозочного процесса при минимизации затрат на поддержание необходимого технического состояния пути и соблюдения норм безопасности движения;

– определение возможных причин неправильного функционирования и отказов железнодорожного пути;

– регулирование периодичности контроля пути;

– определение потребности в проведении ремонтно-путевых работ;

– оценка качества и эффективности проведенных ремонтов пути;

– оценка качества работы подразделений путевого хозяйства.

Комплексная оценка рассматривается в настоящее время, в большей мере, как перспективная, поскольку ее нормативная база находится в стадии разработки.

Информационной основой комплексной оценки состояния железнодорожного пути должны служить данные, получаемые как с действующих путеизмерительных средств, так и с вновь разрабатываемых диагностических средств (в том числе с помощью скоростных совмещенных путеобследовательских станций ЦНИИ-4МД и КВЛ-П3).

11.7. Оборудование для дефектоскопии рельсов

Важнейшим фактором, влияющим на обеспечение безопасности движения поездов в путевом хозяйстве железных дорог, является своевременный контроль состояния рельсов средствами дефектоскопии.

Действующая классификация предусматривает 36 разновидностей дефектов рельсов, 22 из которых в виде изломов, усталостных трещин, расслоений являются опасными для движения поездов и требуют немедленной замены [46].

Неразрушающий контроль рельсов представляет собой трехуровневую систему:

— средства первичного сплошного контроля (дефектоскопные автомотрисы, и двухниточные съемные дефектоскопы); средства вторичного сплошного контроля (вагоны-дефектоскопы);

— средства локального контроля (переносные дефектоскопы для контроля сварных стыков, однониточные съемные дефектоскопы для контроля стрелочных переводов, выборочного контроля по показаниям дефектоскопных автомотрис и вагонов-дефектоскопов).

Контроль рельсов на рельсосварочных поездах предусматривает проведение входного контроля, пооперационного контроля, приемочного контроля рельсов после обработки стационарными и переносными дефектоскопами.

11.7.1. Методы дефектоскопии

Для контроля рельсов применяют акустические (ультразвуковые) и магнитные методы дефектоскопии.

Механические упругие колебания среды с частотой больше 20 кГц называют ультразвуковыми. В дефектоскопии рельсов используют свойство ультразвука практически полностью отражаться от границы стали с воздухом или воздуха с водой. При контроле рельсов используют ультразвуковые колебания с частотой 2,5 МГц. Для возбуждения и регистрации ультразвуковых колебаний такой частоты применяют пластины из материала, обладающего пьезоэлектрическими свойствами, – титаната бария.

Рис. 11.22. Прямой (а) и наклонный (б) преобразователи, основные свойства ультразвука (в, г, д, е):

1 – пьезопластина; 2 – демпфер; 3 – корпус; 4 – протектор; 5 – призма

Пьезоэлектрическими преобразователями-резонаторами (сокращенно – ПЭП) (рис. 11.22) ультразвуковые колебания возбуждаются или регенерируются в металле, если между преобразователем и металлом обеспечен акустический контакт, обуславливающий передачу ультразвуковых колебаний из преобразователя в металл и обратно. Ультразвуковые волны – механические возмущения (деформации), при распространении которых в упругом теле частицы среды не переносятся, а лишь совершают колебания относительно точки равновесия.

Рис. 11.23. Схемы распределения импульсов на излучающем и приемном искателях по методам:

а – теневому; б – зеркально-теневому; в – эхо-методу

При ультразвуковой дефектоскопии в зависимости от признака обнаружения дефекта в основном применяют три метода: теневой, зеркально-теневой и эхо-метод (рис. 11.23). По теневому методу (а) признак обнаружения дефекта – уменьшение интенсивности (амплитуды) ультразвуковой волны, прошедшей через изделие от излучающего искателя И к приемнику П. По зеркально-теневому методу (б) признак обнаружения дефекта – уменьшение интенсивности (амплитуды) отраженной от противоположной поверхности изделия (например, подошвы рельса) ультразвуковой волны, излучаемой искателем И и принимаемой искателем П. Противоположную поверхность, зеркально отражающую ультразвук, называют донной поверхностью, а отраженный от нее импульс-донным импульсом, По эхо-методу (в) признаком обнаружения дефекта является прием искателем П эхо-импульса, отраженного от данного дефекта.

Рис. 11.24. Функциональная схема зеркально-теневого дефектоскопа для контроля рельсов

Функциональная схема зеркально-теневого дефектоскопа (канала) приведена на рис. 11.24. Генератор Г вырабатывает импульсы электрических колебании; искатель I преобразует электрические колебания в ультразвуковые и излучает их в контролируемый рельс. Ультразвуковой импульс, отразившись от противоположной поверхности рельса (подошвы) – донной поверхности, воспринимается тем же искателем и преобразуется в импульсы электрических колебаний. Этот импульс (донный импульс) усиливается в приемнике Пр. В момент излучения зондирующий импульс с генератора Г поступает на вход каскада временной задержки ВЗ.

Каскад ВЗ на своем выходе вырабатывает импульс, сдвинутый во времени по отношению к зондирующему импульсу. В каскаде ВЗ происходит задержка импульса на некоторое время задержки, устанавливаемое ручкой Т. Импульс с выхода каскада ВЗ подается на генератор строб-импульса (генератор селектирующего импульса).

В момент поступления задержанного импульса этот генератор вырабатывает импульс прямоугольной формы, используемый в последующем для выделения (селектирования) нужных эхо-сигналов и называемый поэтому селектирующим импульсом, или строб-импульсом. Строб-импульс подается на вход каскада совпадений КС. На индикатор И с выхода каскада совпадений будут поданы те из донных импульсов, с которыми совмещен во времени строб-импульс. Поворачивая ручку Т в каскаде временной задержки, совмещают строб-импульс с соответствующими донными импульсами. Время задержки строб-импульса при настройке на один и тот же донный импульс зависит от высоты (типа) рельса. Индикатор И срабатывает при уменьшении амплитуды донного импульса до определенного значения, чувствительность дефектоскопа настраивается по имитатору дефектов ручкой «чувствительность» (Ч). Искатель II применяется в системе «калибр» для контроля зоны болтовых отверстий.

Рис. 11.25. Эхо-импульсный дефектоскоп:

а – функциональная схема; б – формы напряжений в точках функциональной схемы;

в – схема прозвучивания рельса при выявлении дефектов видов 20 и 21 (поперечные трещины в головке рельсов)

Функциональная схема эхо-импульсного дефектоскопа (канала) приведена на рис. 11.25, а. Из совокупности импульсов на выходе приемника (точка 2) на индикаторы поступят лишь те из них, которые совпали по времени со строб-импульсом, вырабатываемым генератором стробирующих импульсов ГСИ. Начало строб-импульса, а следовательно, глубина h начала контролируемого слоя определяется длительностью импульса t3, на выходе каскада временной задержки ВЗ. Глубина h связана с временем t3 соотношением , где С — скорость распространения ультразвука; а – угол ввода луча.

Для контроля рельса, начиная от поверхности (h=0), необходимо, чтобы время задержки стробирующего импульса было равно времени прохождения ультразвука в призме искателя, т.е. t3=2tn. Длительность tc строб-импульса определяет размер контролируемого слоя Н:

Меняя длительность строб-импульса, можно изменять размер контролируемого слоя, а при t3=2tn – глубину контроля.

Координаты отражающей поверхности в контролируемом слое определяют глубиномером. Сварные стыки контролируют наклонными искателями, которые перемещают вручную по периметру рельса в зоне сварки. Основной металл головки по всей длине рельса проверяют наклонным искателем с углом ввода луча α = 60°. Искатель перемещают вдоль рельса по поверхности катания над шейкой.

Для выявления поперечных трещин в головке рельсов искатель поворачивают относительно продольной оси рельса на угол γ = 35°, При этом дефекты обнаруживаются лучом, отраженным от нижней поверхности головки рельса (рис. 11.25, в).

Принципы формирования сигналов ультразвукового контроля в современных дефектоскопах и особенности их расшифровки рассмотрим на примере дефектоскопа сплошного контроля Авикон-01МР.

Рис. 11.26. Схемы формирования сигналов от дефектов различными каналами дефектоскопа АВИКОН-01МР:

каналы 0 и 1 (а); каналы 2 и 3 (б), каналы 4 и 5 (в) и каналы 6, 7, 8 и 9 (г)

Контроль сечения рельса с помощью прямого преобразователя (каналы 0 и 1). Преобразователь 1 (рис. 11.26) представляет собой раздельно-совмещенный ПЭП. Осуществляет контроль головки, шейки и подошвы рельса и реализует зеркально-теневой и эхо-методы контроля.

Канал 0 выделяет донные сигналы и реализует зеркально-теневой метод контроля. Канал 1 фиксирует эхо-сигналы от возможных дефектов по высоте рельса во временной зоне, охватывающей практически всю высоту рельса (а).

Каналы контроля головки рельса эхо-методом наклонными преобразователями (канал 2 «наезжающий», канал 3 «отъезжающий»). Осуществляют контроль рабочей грани головки рельса и реализует эхо-метод контроля. Угол ввода ультразвуковых колебаний составляет 58 градусов, угол разворота 34 градуса в сторону рабочей грани (б).

Каналы контроля головки рельса зеркальным методом наклонными преобразователями (канал 4 «наезжающий», канал 5 «отъезжающий»). Осуществляют контроль рабочей грани головки рельса совместно с каналами 2 и 3. Работают только на прием переотраженных от зеркальной плоскости поперечной трещины эхо-сигналов и реализуют зеркальный метод контроля. Угол приема ультразвуковых колебаний составляет 58°, а угол разворота оси приема ПЭП 34° в сторону рабочей грани (в).

Каналы контроля шейки и подошвы рельса наклонными ПЭП (каналы 6 и 8 «наезжающие», каналы 7 и 9 «отъезжающие»). Реализуют эхо-метод контроля и осуществляют контроль шейки и подошвы (в проекции шейки) рельса в двух временных зонах. Контроль зоны шейки рельса осуществляется каналами 6 « наезжающий» и 7 «отъезжающий» при одной чувствительности, а зона подошвы каналами 8 «наезжающий» 9 «отъезжающий» при более высокой чувствительности. Угол ввода ультразвуковых колебаний составляет 45° (г).

Рис. 11.27. Формирование «А» и «В» разверток

Для наблюдения результатов прозвучивания рельсов используют развертки принимаемых сигналов, позволяющие распознать дефект и определить его локализацию (рис. 11.27).

Развертка типа “А” позволяет наблюдать амплитуду, форму и временное положение эхо-сигнала от отражателя в изделии в каждый момент времени, но не позволяет проследить изменение этих параметров при перемещении преобразователя.

При ультразвуковом контроле железнодорожных рельсов, для регистрации информации используют представление сигналов на развертке типа «В».

«В» развертка – это изображение эхо-сигналов в виде точек с координатами: по оси Y — амплитуда эхо-сигнала, а по оси X перемещение (путь ПЭП) на поверхности контролируемого изделия (при постоянной скорости движения ПЭП координата Y пропорциональна времени). Эхо-сигналы в этих координатах отображаются в виде точек (яркостных пятен). При таком представлении эхо-сигнала теряется информация об амплитуде и форме сигнала, но отображение более наглядно представляет взаимное расположение отражателей в контролируемом изделии.

11.7.2. Съемные и переносные дефектоскопы

Эти дефектоскопы предназначены для обнаружения дефектов в обеих нитях железнодорожного пути по всей длине и сечению рельсов за исключением перьев подошвы и зон шейки над и под болтовыми отверстиями ультразвуковыми пьезоэлектрическими преобразователями (ПЭП), при сплошном контроле со скоростью до 4 км/ч, выборочного ручного контроля отдельных сечений рельсов ручными ПЭП, а также определения координат обнаруженных дефектов и амплитуд сигналов от них.

Рис. 11.28. Дефектоскоп АВИКОН-01:

1 – очистительное устройство; 2 – ручка; 3 – сигнальный диск; 4 – тормозное устройство; 5 – колесо; 6 – аккумулятор;

7 – подъемное устройство; 8 – разъем; 9 – блок резонаторов; 10 – блок Электронный; 11 – ферма; 12 – ящик для инструмента;

13 – пульт подключения ручных искателей; 14 – бачок; 15 – центрирующее устройство; 16 – регистратор