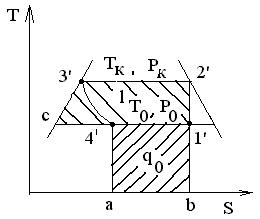

Схема и цикл паровой компрессионной холодильной машины

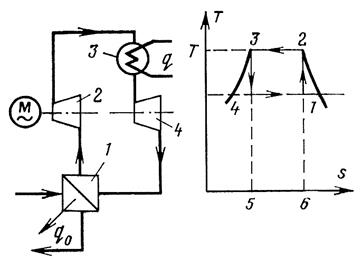

Принципиальная схема и термодинамический цикл в S, Т-диаграмме паровой компрессионной холодильной машины показаны на рис. 3.1 и 3.2. Основными элементами машины являются компрессор КМ, конденсатор КД, дроссельный вентиль ДВ и испаритель И, соединенные между собой трубопроводами.

Компрессор отсасывает пары холодильного агента из испарителя, сжимает их по адиабате 1 / –2 / с давления кипения р до давления конденсации рк и нагнетает в конденсатор. В конденсаторе от холодильного агента отводится энергия холодной водой или окружающим воздухом и сжатые пары при постоянном давлении рк и температуре Тк конденсируется (изотерма 2 / – 3 / ). Жидкий холодильный агент из конденсатора направляется через дроссельный вентиль в испаритель. Проходя через дроссельный вентиль, холодильный агент дросселируется с давления конденсации рк до давления кипения р.

Рис. 3.1 — Схема паровой компрессионной холодильной машины:

КМ – компрессор, КД – конденсатор, ДВ – дроссельный вентиль,

При этом происходит понижение температуры холодильного агента от Тк до Т. Принимается, что процесс дросселирования идет при постоянной энтальпии. Поэтому процесс в дроссельном вентиле на рассматриваемой диаграмме изображается линией 3’–4′, представляющей собой изоэнтальпу. В испарителе холодильный агент кипит при постоянном давлении р и температуре Т (процесс 4’–1′).

|

Рис. 3.2 — Изображение цикла паровой компрессионной холодильной

машины в S, T-диаграмме

Пары холодильного агента в состоянии, характеризуемом точкой 1′, засасываются компрессором.

Количество тепла q, отнимаемое 1 кг холодильного агента от охлаждаемой среды, на диаграмме пропорционально площади а-b-1′-4′-а, а работа l, затрачиваемая на осуществление цикла и отнесенная тоже к 1 кг холодильного агента, – площади 1′-2′-3′-с-1′. Коэффициент цикла может быть выражен:

Паровые компрессионные холодильные машины

В цикле паровой компрессионной холодильной машины происходит непрерывное фазовое превращение рабочего тела (кипение, а затем конденсация). Принципиальная схема одноступенчатой паровой холодильной машины и ее рабочий цикл приведены на рис. 5.4. Основными элементами оборудования установки являются компрессор, конденсатор, детандер (расширитель) и испаритель. Цикл машины, представляющий собой обратный цикл Карно, происходит в области влажного пара.

Рис. 5.4. Схема паровой компрессионной машины и ее цикл в Т, s — диаграмме:

1 – испаритель; 2 –турбокомпрессор с электродвигателем; 3 –конденсатор;

Холодильный агент кипит в испарителе 1 при давлении ри температуре Т(линия 4–1 в Т,s–диаграмме). При этом отводится теплота qот охлаждаемого тела.

Влажный пар из испарителя засасывается компрессором 2 и сжимается адиабатически до давления р1(линия 1–2)с повышением температуры до Т. Компрессор нагнетает сжатый пар в конденсатор, где пар конденсируется при постоянных давлении р и температуре Т (линия 2–3),отдавая охлаждающей воде теплоту q.

Жидкий хладоагент поступает в детандер 4 и расширяется адиабатно до давления ри температуры Т(линия 3–4),производя полезную работу за счет внутренней энергии. Далее хладоагент поступает в испаритель и рабочий цикл повторяется снова. Теплота, отведенная в испаритель qи отданная охлаждающей воде q,измеряется соответственно площадями 1–4–5–6 и 2–3–5–6,а работа, затраченная в цикле, – площадью 1–2–3–4. Холодильный коэффициент цикла, как указывалось выше, равен

Величины хладоагента qи q могут быть выражены через энтальпии

где i1, i2, i4 – энтальпии пара соответственно в точках 1, 2 и 4 рабочего цикла (см. рис. 5.4); i3 – энтальпия жидкости при давлении р и температуре Т; r– теплота парообразования при давлении р; x1и x4 – степень сухости пара в точках 1 и 4 рабочего цикла.

Дата добавления: 2016-01-18 ; просмотров: 1488 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

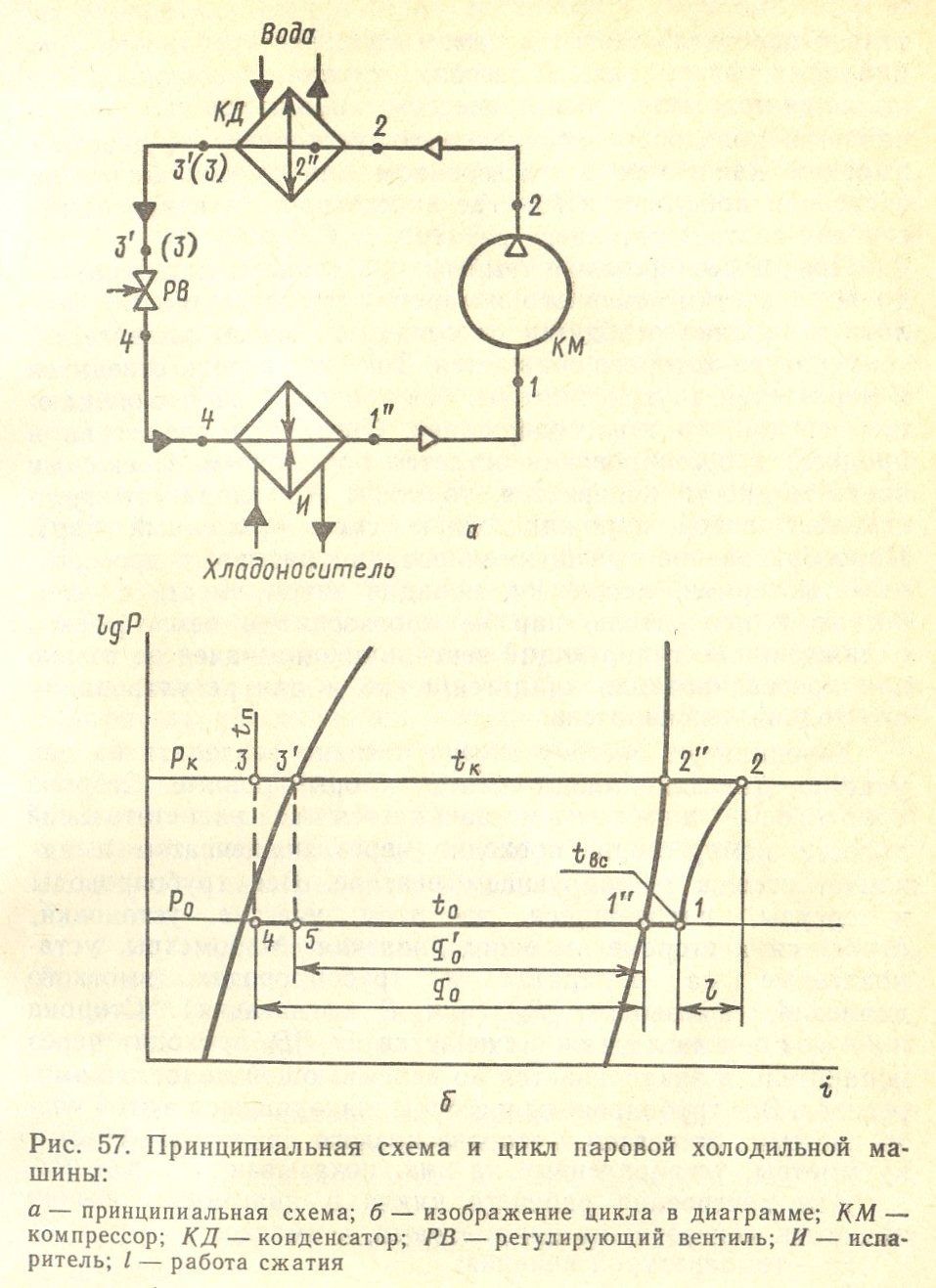

Принципиальная схема паровой холодильной машины и ее изображение в диаграмме

При описании принципа действия паровой холодильной машины различают теоретический и действительный циклы.

Теоретическим считается цикл, при котором пар хладагента из испарителя засасывается в компрессор в состоянии насыщения при температуре и давлении кипения, а жидкость из конденсатора поступает в регулирующий вентиль в состоянии насыщения при температуре и давлении конденсации. Кроме того, считается, что в системе нет потерь давления из-за сопротивления трубопроводов и аппаратов, а процесс сжатия в компрессоре — адиабатический (без теплообмена с окружающей средой).

Для эксплуатации холодильных установок интерес представляетдействительныйцикл холодильной машины, который и будет рассмотрен ниже.

На рис. 7.4 показаны принципиальная схема и цикл паровой холодильной машины, состоящей из четырех основных элементов, которые соединены трубопроводами в замкнутую герметичную систему. В основе искусственного охлаждения лежит процесс кипения хладагента в испарителеи, в результате чего он превращается из жидкости в пар и поглощает определенное количество теплоты от объекта охлаждения. По техническим требованиям необходимо, чтобы хладагент имел постоянную и строго определенную температуру кипения t, что достигается поддержанием в испарителе определенного и постоянного давления кипенияP. Кроме того,tхладагента должна быть ниже конечной температуры охлаждаемого объекта.

Пар, образующийся в результате кипения, отсасывается из испарителя компрессором КМ. В теоретическом цикле считается, что из испарителя в компрессор поступает насыщенный пар, в действительности из испарителя может поступать влажный, насыщенный или перегретый пар, в зависимости от интенсивности теплопритока к испарителю и количества находящегося в нем жидкого хладагента. Во всасывающем трубопроводе перед компрессором пар дополнительно перегревается за счет теплопритока от окружающего воздуха и поступает в компрессор в перегретом состоянии. Перегрев пара перед компрессором несколько снижает эффективность работы установки, но является необходимой мерой для защиты компрессора от работы в режиме «влажного хода» и связанного с этим явлением гидравлического удара. В компрессоре пар сжимается, t и Р его повышаются, и горячий пар высокого давления нагнетается через нагнетательный трубопровод в конденсатор КД.

В конденсаторе пар хладагента в результате конденсации снова превращается в жидкость, и цикл становится замкнутым. При этом теплота от хладагента отводится в конденсаторе водой или воздухом. Хладагент охлаждается до температуры насыщения и конденсируется при постоянных температуре tк и давлении конденсации Рк.

В теоретическом цикле из конденсатора в регулирующий вентильРВпоступаетнасыщенная жидкость. В действительном цикле вРВможет поступать как насыщенная, так и переохлажденная жидкость, которая дополнительно переохлаждается в самом конденсаторе либо в специальных аппаратах. В любом случае переохлаждение является положительным процессом, так как при этом увеличивается холодопроизводительность установки. Жидкость с высоким давлением в насыщенном или переохлажденном состоянии поступает кРВ, где дросселируется в проходном сечении соответствующего размера отРкдоР.

При дросселировании температура хладагента снижается до t за счет мгновенного испарения части жидкости. Теплота испарения отводится от остальной массы хладагента, температура которого снижается. Так как теплота отводится и передается внутри системы, без теплообмена с окружающей средой, то теплосодержание (энтальпия) вещества в процессе дросселирования остается постоянным. Поскольку часть жидкости испаряется, то после РВ хладагент представляет собой парожидкостную смесь (влажный пар). Парообразование при дросселировании называют дроссельными потерями, поскольку, попадая затем вместе с жидкостью в испаритель, пар не производит в нем эффекта охлаждения. Регулирующий вентиль предназначен не только для дросселирования хладагента, но и для регулирования его подачи в испаритель.

Холодильную систему можно условно разделить на два участка, давления хладагента в которых разные. Сторона высокого давления начинается от нагнетательной полости компрессора, проходит через конденсатор и заканчивается в регулирующем вентиле. Все трубопроводы и сосуды, находящиеся на этом участке установки, относятся к стороне высокого давления. Манометры, установленные на аппаратах и трубопроводах высокого давления, показывают Рк(или Р нагнетания). Сторона низкого давления начинается от РВ, проходит через испаритель и заканчивается во всасывающей полости компрессора. Все трубопроводы и сосуды, находящиеся в этой части системы, относятся к стороне низкого давления. Мановакуумметры, установленные на них, показывают Р или РBC.

Для построения рабочего цикла в диаграмме обычно задаются конкретными параметрами, а именно:

t — температурой кипения;

tк — температурой конденсации;

tBС — температурой всасывания;

tП — температурой переохлаждения.

Этих параметров достаточно для построения на диаграмме полного цикла холодильной машины. Прежде всего следует определить по диаграмме (см. рис. 1) Р и Рк по соответствующим температурам и провести на диаграмме две горизонтальные прямые — изобары Рк и Р (рис. 7.4).

Рисунок 7.4 – Принципиальная схема и цикл паровой холодильной машины: а – принципиальная схема; б – изображение цикла в диаграмме; КМ – компрессор; КД – конденсатор; РВ – регулирующий вентиль; И – испаритель; l – работа сжатия.

Пересечение изобары давления кипения Р с кривой насыщенного пара показывает состояние хладагента на выходе из испарителя (точка 1» на диаграмме). Перегрев пара во всасывающем трубопроводе перед компрессором происходит при Р до tВС. Поэтому точка всасывания 1 лежит на пересечении изобары Р и изотермы tВС в области перегретого пара. При сжатии в компрессоре давление пара повышается до Рк, а сам процесс сжатия считается адиабатическим, поэтому точка конца сжатия 2 лежит на пересечении адиабаты, проведенной из точки 1, и изобары Рк. Температуру этой точки называют температурой нагнетания компрессора. Из компрессора перегретый пар поступает в конденсатор, где сначала охлаждается до состояния насыщения (точка 2»), а затем конденсируется при постоянной температуре до состояния насыщенной жидкости (точка 3′). Если в цикле имеет место переохлаждение жидкости, то состояние хладагента определяется в точке пересечения изобары Рк и изотермы tП в области переохлажденной жидкости (точка 3). Переохлажденная или насыщенная жидкость поступает в РВ и дросселируется до давления кипения Р при i = const. Линии изоэнтальпий проходят вертикально, поэтому точку 4 (5) — состояние перед испарителем — находят как пересечение вертикали, опущенной из точки 3 (3′) и изобары Р. В состоянии влажного пара 4 (5) хладагент поступает в испаритель, где кипит при постоянных температуре и давлении кипения до состояния насыщенного пара (точка 1»). На этом цикл замыкается и повторяется. Таким образом, действительный цикл холодильной машины состоит из отдельных, следующих друг за другом процессов:

1» — 1 — перегрев пара на всасывании в компрессор при Р= const;

1 — 2 — адиабатическое сжатие в компрессоре от Р до Рк при S = const;

2 — 2» — сбив перегрева в конденсаторе при Рк= const;

2» — 3′ — конденсация пара в конденсаторе при Рк= const, tк= const;

3′ — 3— переохлаждение жидкости в конденсаторе или ином аппарате при Рк= const;

3 — 4 — дросселирование в регулирующем вентиле от Рк до Р при t = const;

4 -1» — кипение жидкости в испарителе при Р= const и t= const.

Соответствующие точки цикла расставлены на схеме. После построения цикла холодильной машины в диаграмме можно определить все термодинамические параметры каждой точки цикла. На практике интерес представляют узловые точки, проставленные на диаграмме и схеме.

Зная параметры узловых точек цикла, можно определить следующие показатели:

удельную холодопроизводительность хладагента, кДж/кг, q = i1» — i4;

удельную работу сжатия в компрессоре, кДж/кг, l =i2— i1;

удельную тепловую нагрузку на конденсатор, кДж/кг, qк = i2— i3(3′); в зависимости от того, где происходит переохлаждение;

Холодильный коэффициент цикла — это КПД цикла, который выражается в виде отношения поглощенной от охлаждаемого объекта теплоты к энергии, израсходованной при этом компрессором. Чем больше е, тем выше эффективность цикла.