Принципиальная схема одноступенчатой парокомпрессионной холодильной машины

В настоящее время в системах кондиционирования воздуха в пассажирских вагонах широкое распространение получили так называемые парокомпрессионные холодильные машины 10. Особенностью этих машин является то, что все рабочие процессы: сжатие рабочего тела, его конденсацию, расширение и кипение происходят при температурах ниже критической.

Для понижения температуры воздуха в помещениях изотермических и пассажирских вагонов ниже температуры окружающей среды используются машинные системы охлаждения, работа которых базируется на использовании двух законов термодинамики.

Важной характеристикой термодинамической системы является ее внутренняя энергия (U), которая представляет собой энергию теплового движения молекул и атомов системы. Внутренняя энергия может изменяться в результате совершения над системой работы или за счет сообщения ей тепла. В общем случае тепло Q подведенное к изолированной системе расходуется на увеличение ее внутренней энергии DU и на совершение механической работы L:

Согласно первому закону термодинамики (закон сохранения энергии) разные формы энергии эквивалентно переходят из одного вида в другой. Известно, что энергия теплового движения молекул может превращаться в механическую работу в количестве равному механическому эквиваленту тепла:

1 ккал=427 кгс·м =4,1868 кДж.

В соответствие со вторым законом термодинамики, теплота может производить работу только в том случае, если температурный уровень используемой теплоты выше температуры окружающей среды. Следовательно, теплота с низкого температурного уровня может быть перенесена на более высокий температурный уровень только при совершении работы.

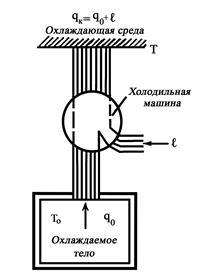

В процессе работы холодильной машины (принципиальную схему см. рисунок 36), от термостата с более низкой температурой Т отбирается количество тепла равное q и передается термостату с более высокой температурой Т1 в количестве qk.

Количество тепла отводимого в круговом процессе холодильной машины, определяется по формуле:

где qо — количество тепла, отведенное от охлаждаемого тела;

L — затраченная работа в цикле.

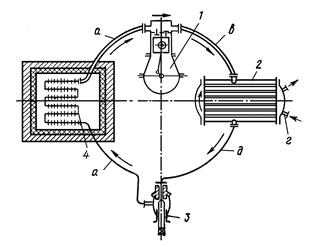

Парокомпрессионная холодильная машина (см. рисунок 37) состоит из компрессора 1, конденсатора 2, регулирующего вентиля 3 и испарителя 4, соединенные между собой трубопроводами а, б, в, д.

Рисунок 36. Принципиальная схема действия холодильной машины

В парокомпрессионной холодильной машине циркулирует одно и то же количество хладагента, который изменяет только свое агрегатное состояние (при кипении и конденсации) и не сопровождается расходом хладагента.

1– компрессор, 2 – конденсатор, 3 – регулирующий вентиль, 4 –испаритель,

а, б, в, д – соединительные трубопроводы

Рисунок. 37. Схема холодильной машины

Последовательность работы парокомпрессионной холодильной машины происходит следующим образом: хладагент после сжатия в компрессоре 1 поступает в конденсатор 2, в котором отводится теплота сжатия, в результате чего пары хладагента конденсируются при давлении нагнетании (РК) и температуре конденсации (ТК). Далее жидкий хладагент направляется в дроссельный вентиль 3, в котором давление хладагента снижается до давления всасывания (РВС), что сопровождается понижением его температуры. Охлажденный хладагент поступает в испаритель 4, где за счет подвода тепла от охлаждаемого объекта хладагент кипит, а образовавшие пары поступают на всасывание в компрессор. Далее цикл повторяется.

Таким образом, парокомпрессионная холодильная машина для получения холода должна иметь следующие аппараты: компрессор, конденсатор, дроссельный вентиль и испаритель.

Компрессор предназначен для сжатия паров хладагента, и организации его циркуляции между конденсатором и испарителем.

Конденсатор служит для отвода теплоты сжатия, и конденсации паров хладагента.

Испаритель предназначен для отвода тепла от охлаждаемого объекта за счет кипения хладагента при заданной температуре охлаждения.

Регулирующий вентиль необходим для понижения давления паров рабочего тела (дросселирования), в результате чего происходит понижение температуры, сопровождающее его сжижением.

Дата добавления: 2015-02-23 ; просмотров: 1878 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Одноступенчатая холодильная машина

Одноступенчатая холодильная машина – простейшее оборудование, в котором сжатие паров хладагента происходит в одном компрессоре. Помимо этих машин существуют модели, сжимающие хладагент последовательно в две или три ступени. Последние разновидности нужны для получения более низких температур ниже -50С – они используются в испытательных камерах и для некоторых других целей.

Одноступенчатая холодильная машина – система замкнутого типа с абсолютным уровнем герметизации. В ней создается непрерывная циркуляция хладагента. В состав типичной модели машины входит испаритель, компрессор, конденсатор, регулирующий вентиль и система трубопроводов. Кипение хладагента одновременно с отбором тепла и сменой агрегатного состояния, то есть превращения в пар, происходит в испарителе.

- Стремление к внедрению Российских комплектующих

- Разработка опытными конструкторами без сварочных работ

- Прохождение ОТК на всех стадиях сборки

- Действительно низкие цены

- Срок изготовления от 3 рабочих дней

Образованные пары втягиваются в компрессор, где происходит их сжатие, и далее переходят конденсатор. Там пары с помощью холодного воздуха или воды охлаждаются и снова меняют свое агрегатное состояние – преобразуются в жидкость. Сразу же после этого они движутся в испаритель, проходя через терморегулирующий вентиль, во время чего снижается давление хладагента. На этом цикл заканчивается и повторяется заново.

Несмотря на простейший принцип действия, одноступенчатая холодильная машина является самым востребованным оборудованием. Ее характеристики зависимы от типа используемого компрессора, его мощности, наличия дополнительных элементов в составе установки. Всевозможные полезные опции позволяют уменшить статью расхода на электроэнергию, с выгодой утилизировать тепло, выбрасываемое работающим оборудованием, использовав его для отопления помещений или нагрева воды. Все эти дополнения зависят от желания заказчика и целей предприятия.

Современные модели могут функционировать в полностью автоматическом режиме, практически без участия обслуживающего персонала. Они оснащаются всевозможными датчиками, термометрами, тонометрами, то есть всеми деталями, обеспечивающими непрерывный контроль над работой установки. Это снижает вероятность возникновения аварийных ситуаций и позволяет своевременно обнаружить мельчайшие неполадки или некорректность работы оборудования.

Приобрести одно, двух и трехступенчатые агрегаты вы можете в компании «АквилонСтройМонтаж». Высококвалифицированные инженеры разработают для вас индивидуальную схему, которая будет полностью решать все поставленные вами задачи. Мы же гарантируем вам высокое качество оборудования, проводимых работ и невысокие цены.

Принципиальная схема и цикл одноступенчатой аммиачной холодильной машины

Принципиальная схема включает лишь основные элементы машины, необходимые для осуществления ее цикла. Вспомогательные элементы (аппараты, арматуру и др.), которые могут играть роль в обеспечении надежного и безопасного функционирования машины, на принципиальных схемах обычно не показывают.

Точка 1 соответствует состоянию перегретого пара, всасываемого компрессором. В целях предотвращения «влажного хода» пар в этой точке должен быть перегрет, т.е. иметь температуру на 5…10 0 С выше температуры насыщенного пара в точке 1”.

Процесс перегрева пара 1”-1 может происходить внутри испарителя, частично во всасывающем трубопроводе и во всасывающей полости самого компрессора. Обычно перегрев в трубопроводе при рассмотрении принципиальных схем и циклов не учитывают. На схеме показано, что точка 1” находиться «внутри» испарителя.

Процесс сжатия пара 1-2 осуществляется в компрессоре. Пар сжимается от давления кипения Р до давления конденсации Рк. Этот процесс считают изоэнтропным (s=const), протекающим без трения между молекулами и без теплообмена с окружающей средой,- особый случай адиабатного процесса.

В точке 2 хладагент находиться в состоянии сильно перегретого пара при давлении Рк. Для совершения процесса сжатия 1-2 необходимо затратить работу l в кДж/кг, которую можно определить как разность энтальпий в конце и начале процесса:

Для того чтобы осуществить процесс конденсации, необходимо сначала понизить температуру перегретого пара до температуры насыщенного пара при давлении Рк. Процесс охлаждения пара (сбив перегрева) 2-2” может происходить в конденсаторе и частично в нагнетательном трубопроводе.

Процесс конденсации 2”-3’, т.е. превращения насыщенного пара в насыщенную жидкость, происходит при постоянных давлении Рк и температуре tк и сопровождается отдачей теплоты среде, охлаждающей конденсатор. Это скрытая или удельная теплота конденсации

После завершения процесса конденсации при наличии соответствующих условий жидкий хладагент может быть здесь же, в конденсаторе, переохлажден (процесс 3’-3) от температуры насыщенной жидкости до более низкой температуры при том же давлении Рк.

Так как процессы 2-2”, 2”-3’ и 3’-3 протекают в конденсаторе, общая удельная теплота qкд в кДж/кг, отводимая в конденсатор:

Переохлажденный жидкий хладагент поступает в регулирующий вентиль, где осуществляется процесс дросселирования 3-4. При этом давление падает от Рк до Р, а температура понижается от t3 до t.

В процессе дросселирования полезная работа не совершается, а энергия в виде теплоты передается хладагенту и расходуется на частичное испарение жидкости. Поэтому при неизменной энтальпии возрастает его энтропия.

Процесс кипения 4-1” хладагента происходит в испарителе при постоянных давлении Р и температуре t и, так же как и процесс конденсации, является одновременно изобарическим и изотермическим. В процессах кипения 4-1” и перегрева 1”-1 энтальпия хладагента возрастает от i4 до i1. Величину

Удельная теплота, отводимая в конденсатор, равна сумме удельной массовой холодопроизводительности машины и рабы сжатия:

Последнее уравнение отражает тепловой баланс холодильной машины, соответствующий первому закону термодинамики.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Сухой ход компрессора

Особенностью рассмотренных выше циклов с регулирующим вентилем и переохлаждением жидкого хладагента, является всасывание компрессором влажного пара и сжатие его до состояния сухого насыщенного пара, т.е. «влажный ход компрессора». Такой режим работы компрессора теоретически является выгодным, т.к. он приближает процесс холодильной машины к идеальному циклу Карно (машины).

В практических условиях компрессор работает «сухим ходом», т.е. всасывает сухой насыщенный или перегретый пар (хладагент). Для обеспечения сухого хода компрессора в схеме холодильной машины должен быть добавлен еще один элемент, вспомогательный аппарат – отделитель жидкости, в который поступает хладагент со степенью сухости состояния точки 1 на диаграмме, где в результате уменьшения скорости и изменения направления движения, капельки жидкости отделяются от образующегося пара. Жидкость в этом аппарате стекает вниз, откуда поступает обратно в испаритель. Здесь , она дополнительно кипит при постоянной температуре

Сухой ход в условиях действительного процесса оказывается практически выгодным. Во-первых, чем выше температура пара, засасываемого компрессором, тем мене интенсивен теплообмен пара со стенками цилиндров, который уменьшает холодопроизводительность компрессора и увеличивает расход электроэнергии на сжатие пара.

Поэтому на диаграмме практического цикла холодильной машины, сжатие начинается с точки

Во-вторых, при сухом ходе компрессора исключается возможность гидравлического удара в цилиндрах при попадании в них хладагента.

В практических условиях, компрессор засасывает пар хладагента перегретым на 5…15°С выше — для аммиака, и на 20…30°С — для хладона-12.

Принципиальная схема и цикл одноступенчатой аммиачной холодильной машины

Принципиальная схема включает лишь основные элементы машины, необходимые для осуществления ее цикла. Вспомогательные элементы (аппараты, арматуру и др.), которые могут играть роль в обеспечении надежного и безопасного функционирования машины, на принципиальных схемах обычно не показывают.

Точка 1 соответствует состоянию перегретого пара, всасываемого компрессором. В целях предотвращения «влажного хода» пар в этой точке должен быть перегрет, т.е. иметь температуру на 5…10 0 С выше температуры насыщенного пара в точке 1”.

Процесс перегрева пара 1”-1 может происходить внутри испарителя, частично во всасывающем трубопроводе и во всасывающей полости самого компрессора. Обычно перегрев в трубопроводе при рассмотрении принципиальных схем и циклов не учитывают. На схеме показано, что точка 1” находиться «внутри» испарителя.

Процесс сжатия пара 1-2 осуществляется в компрессоре. Пар сжимается от давления кипения Р до давления конденсации Рк. Этот процесс считают изоэнтропным (s=const), протекающим без трения между молекулами и без теплообмена с окружающей средой,- особый случай адиабатного процесса.

В точке 2 хладагент находиться в состоянии сильно перегретого пара при давлении Рк. Для совершения процесса сжатия 1-2 необходимо затратить работу l в кДж/кг, которую можно определить как разность энтальпий в конце и начале процесса:

Для того чтобы осуществить процесс конденсации, необходимо сначала понизить температуру перегретого пара до температуры насыщенного пара при давлении Рк. Процесс охлаждения пара (сбив перегрева) 2-2” может происходить в конденсаторе и частично в нагнетательном трубопроводе.

Процесс конденсации 2”-3’, т.е. превращения насыщенного пара в насыщенную жидкость, происходит при постоянных давлении Рк и температуре tк и сопровождается отдачей теплоты среде, охлаждающей конденсатор. Это скрытая или удельная теплота конденсации

После завершения процесса конденсации при наличии соответствующих условий жидкий хладагент может быть здесь же, в конденсаторе, переохлажден (процесс 3’-3) от температуры насыщенной жидкости до более низкой температуры при том же давлении Рк.

Так как процессы 2-2”, 2”-3’ и 3’-3 протекают в конденсаторе, общая удельная теплота qкд в кДж/кг, отводимая в конденсатор:

Переохлажденный жидкий хладагент поступает в регулирующий вентиль, где осуществляется процесс дросселирования 3-4. При этом давление падает от Рк до Р, а температура понижается от t3 до t.

В процессе дросселирования полезная работа не совершается, а энергия в виде теплоты передается хладагенту и расходуется на частичное испарение жидкости. Поэтому при неизменной энтальпии возрастает его энтропия.

Процесс кипения 4-1” хладагента происходит в испарителе при постоянных давлении Р и температуре t и, так же как и процесс конденсации, является одновременно изобарическим и изотермическим. В процессах кипения 4-1” и перегрева 1”-1 энтальпия хладагента возрастает от i4 до i1. Величину

Удельная теплота, отводимая в конденсатор, равна сумме удельной массовой холодопроизводительности машины и рабы сжатия:

Последнее уравнение отражает тепловой баланс холодильной машины, соответствующий первому закону термодинамики.

Принципиальная схема и цикл одноступенчатой фреоновой холодильной машины

Особенностью фреоновых холодильных машин по сравнению с аммиачными является возможность использования компрессоров со встроенными электродвигателями (герметичных и бессальниковых), а также включения в схему регенеративного теплообменника (РТО), позволяющего повысить эффективность работы машины.

Пар из испарителя направляется в РТО, где он омывает змеевик, внутри которого протекает жидкий хладагент, поступающий из конденсатора. В результате теплообмена пар, забирая теплоту от жидкости, перегревается (процесс 1и-1то), а жидкость внутри змеевика переохлаждается (процесс 3-4).

Если пренебречь теплообменом с окружающей средой, то тепловой баланс РТО можно представить в виде равенства:

Задаваясь перегревом пара в РТО и определяя по диаграмме или таблице перегретого пара соответствующие значения энтальпий, из уравнения теплового баланса РТО находят энтальпию i4, по которой определяют положение точки 4.

Из РТО пар поступает в кожух компрессора и, омывая обмотку статора встроенного электродвигателя, еще более перегревается (процесс 1то-1).

Величина перегрева зависит от КПД и мощности встроенного электродвигателя. При построении цикла величину ΘКД принимают примерно равной 10…15 0 С.