Причины износа деталей автомобиля

Виды, методы и системы ремонта автомобилей

При эксплуатации автомобили подвергаются различным внешним воздействиям, под влиянием которых их надежность снижается из-за появления неисправностей. В результате этого рабочие процессы в автомобиле либо нарушаются, либо становятся невозможными.

Характеристика вредных процессов, вызывающих потерю работоспособности автомобиля

При эксплуатации автомобилей процессы, вызывающие повреждения и разрушения деталей, именуют вредными. Повреждение детали – это частичная потеря ею служебных свойств. Разрушение – это всякий протекающий в материале или на его поверхности процесс, приводящий невозможности выполнения деталью заданных функций. К вредным процессам относятся: изнашивание рабочих поверхностей деталей вследствие трения, разрушение повреждение деталей под действием различных нагрузок (пластическое деформирование, излом, усталость металла, тепловое и электроэрозионное разрушение), под действием химически активных сред (химическая и электрохимическая коррозия потеря сообщенных детали служебных свойств (размагничивание и др.), полностью ликвидировать вредные процессы нельзя. Замедлить их протекание можно путем проведения технического обслуживания и текущих ремонтов.

Виды изнашивания деталей автомобиля

Изнашивание – это процесс постепенного изменения размеров и формы. тела при трении, проявляющийся в отделении с поверхности материала и в его остаточной деформации. Износ обычно выражается в линейных единицах, а иногда – в единицах массы.

Виды трения

Сухое трение. Это трение движения двух твердых тел без смазки на соприкасающихся поверхностях. Оно может быть получено в чистом виде в условиях абсолютного вакуума, т.е. при отсутствии воздействия окружающей среды. В практике к условиям сухого трения несколько приближается работа звеньев гусениц на песчаном сухом грунте.

Граничное трение – это. трение .движения двух твердых тел, имеющих на своих поверхностях незначительный слой смазочного материала (порядка 0,1 мкм), обладающего свойствами, отличающимися от объемных свойств жидкостей при жидкостном трении.

Жидкостное трение – явление сопротивления относительному перемещению, возникающее между двумя трущимися телами, разделёнными слоем смазочного материала, в котором проявляются его объемные свойства.

Виды изнашивания

Изнашивание подразделяется на три основные группы:

Механическое изнашивание подразделяют на абразивное и усталостное.

Абразивное изнашивание – это процесс, при котором трущиеся поверхности разрушаются в результате царапающего или режущего действия твердых тел или частиц. Разновидностью абразивного изнашивания является гидро- и газоабразивное изнашивание, когда износ происходит в результате воздействия твердых частиц, увлекаемых соответственно потоком жидкости или газа. Разновидность механического изнашивания – кавитационное изнашивание поверхности при относительном движении твердого тела в жидкости в условиях кавитации. Гидравлический удар образует каверны диаметром 0,1 – 1,2 мм.

Усталостное изнашивание поверхности трения или отдельных ee участков является следствием многократного деформирования микрообъемов материала, приводящего к возникновению трещин и от делению с поверхностного слоя частиц материала. Основной показатель усталостного изнашивания – глубина деформируемого слоя на поверхности трения. Усталостное изнашивание возможно как при трении качения, так и при трении скольжения и зависит от удельного давления в сопряжении, свойств материала детали и частоты циклов нагрузки.

Молекулярно-механическое изнашивание подразделяют на адгозионное и избирательный перенос.

Адгезионное изнашивание происходит в связи с возникновением на отдельных участках контактирующих поверхностей молекулярных (адгезионных) взаимодействий, силы которых превосходят прочность связей поверхностного слоя материала с основным материалом детали. К адгезионному изнашиванию склонны пары с металлическими поверхностями. Адгезионное изнашивание выражается в глубинном вырывании материала и переносе его с одной поверхности на другую, что приводит, как правило, к заеданию деталей.

Изнашивание в условиях избирательного переноса также характеризуется атомарными явлениями в зоне контакта и наблюдается, например, при трении металлополимерных пар, когда полимер переносится на поверхность металла, образуя на ней мономолекулярный слой. Образование в данном случае прослойки благоприятно сказывается на фрикционных характеристиках пары и приводит к резкому уменьшению интенсивности изнашивания.

Коррозионно-механическое изнашивание подразделяют на окислительное и изнашивание при фреттинг-коррозии.

Окислительное изнашивание возникает при наличии на поверхности трения защитных пленок, образовавшихся в результате взаимодействия материала детали с кислородом. Возникновение оксидных пленок не исключает, а ускоряет усталостное разрушение материала, так как в результате взаимодействия кислорода и металла образуются слои с повышенной хрупкостью, ускоряющей разрушение материала.

Изнашивание при фреттинг-коррозии происходит в процессе малых колебательных относительных перемещений контактирующих металлических поверхностей в результате периодических деформаций или вибраций элементов конструкции. Этот вид изнашивания характерен для поверхностей деталей в неподвижных соединениях, воспринимающих вибрационные нагрузки (например, наружные поверхности наружных колец шарико- и роликоподшипников, поверхности отверстий в корпусах подшипников, в заклепочных соединениях, работающих при вибрационной нагрузке и др.).

Основные характеристики изнашивания деталей автомобиля

Линейный износ U – это изменение размера детали (образца) в результате изнашивания в направлении, перпендикулярном поверхности трения.

Скорость изнашивания g=dU/dt – отношение износа к времени изнашивания. По скорости изнашивания можно судить о долговечности детали.

Интенсивность изнашивания j = dU/dS отношение износа к пути трения, на котором происходило изнашивание, или к объёму выполненной работы, например, к наработке машины в кубических метрах вынутого грунта (если это экскаватор).

Износостойкость – свойство оказывать сопротивление изнашиванию при определенных условиях трения. Износостойкость оказывался величиной, обратной скорости или интенсивности изнашивания.

Относительная стойкость – отношений износостойкости данного материала и материала, принятого за эталон, при их изнашивании в одинаковых условиях.

Деструкция, искривление, усталость металла: износ деталей авто

Содержание:

Виды износа автозапчастей

Каждый износ деталей авто относится к одной из трёх категорий:

- производственного происхождения;

- конструктивного происхождения;

- эксплуатационного происхождения.

В категорию конструктивных входят дефекты, возникающие вследствие недочётов при проектировании машины. Производственные изъяны возникают вследствие ошибок, допущенных во время производства авто. Причинами эксплуатационных изъянов становятся неправильный сервис и износ естественного характера.

Последний вид износа деталей появляется вследствие взаимного трения поверхностей, которые прилегают друг к другу, а также усталости поверхностей материала. Различают 3 типа его: он может быть механическим, молекулярным и коррозионным.

Износ деталей авто механического типа подразделяется на несколько подвидов.

Хрупкая деструкция

Ей подвержены детали, при использовании автомобиля испытывающие нагрузки в виде ударов. Это, в частности, поверхность клапанной головки, в результате влияния пружин высокой мощности совершающая частые сильные удары.

Пластическое искривление

Причинами его появления становятся значительные нагрузки на запчасти. Оно проявляется изменением размера деталей при сохранении их массы. Можно это сравнить с пластилином: при сминании его происходит как раз пластическое искривление. В машине ему подвержена, к примеру, антифрикционная поверхность подшипников.

Абразивный износ

Этот износ деталей авто вызывается царапающим и режущим влиянием твёрдых инородных тел (загрязнений, небольших опилок, стружки), попадающих в промежуток между двумя взаимно соприкасающимися поверхностями. Пример подобного явления — истирание поршней.

Усталостный износ

Иногда можно встретить термин «усталость металла». Она появляется вследствие долгих и значительных нагрузок, которые испытывает металл. Например, ей подвергаются рельсы железных дорог, регулярно испытывающие значительное давление, оказываемое железнодорожными составами. Аналогично происходит износ деталей авто. К примеру, его иногда вызывает так называемое трение качения. Зачастую его испытывают зубья шестерён и подшипниковые поверхности.

Причиной износа, относящегося к молекулярному типу, становится молекулярное сцепление материалов, применённых для создания поверхностей запчастей, испытывающих трение. Поначалу во время передвижения элементов конструкции поверхности последних подвержены износу пластического типа, после чего имеют место взаимные контакты этих поверхностей. Итогом становится деструкция последних, в ходе неё металлические частицы отделяются или налипают на поверхности, трущиеся друг с другом. Преимущественная причина такого износа — обкатка авто. Вследствие этого детали заедают.

Коррозионный износ — сочетание износа механического типа и коррозии.

Внимание: коррозия!

Коррозия — процесс металлической деструкции, вызываемый отрицательным влиянием химических факторов, протекающих в окружающей среде. Общеизвестная ржавчина — одна из очень распространённых разновидностей коррозии.

Учитывая виды износа деталей автомобиля, заменять запчасти лучше не в момент окончательного износа — это следует делать несколько раньше. При сильном износе, делающим невозможным нормальное функционирование конструктивных элементов, используют термин «предельный износ». В этой ситуации недопустима эксплуатация авто, пока не будут полностью заменены все изношенные запчасти.

- Организация технического обслуживания

§39. Причины, вызывающие появление износов и пути увеличения срока службы деталей

На величину естественного износа подвижного соединения оказывают влияние многие факторы, в частности: вид и характер трения; скорость взаимного перемещения трущихся поверхностей; их начальное состояние (шероховатость, наклеп и др.); способ подвода, количество и качество смазки; присутствие абразивов и т. д.

Многообразие физико-механических, химических и физико-химических свойств самих трущихся материалов обусловливает сложную картину естественного износа. Это затрудняет задачу установления общих закономерностей, позволяющих в различных условиях работы определить величину и характер изнашивания определенного сопряжения. Общим является увеличение естественного износа с увеличением времени работы машины.

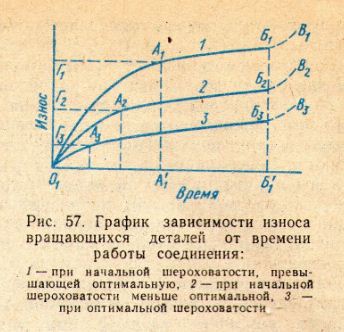

Рассмотрим данное положение на графике (рис. 57), показывающем влияние времени работы соединения с учетом шероховатости на износ вращающихся деталей.

На графике представлены три кривые, трущиеся поверхности которых имеют различную шероховатость. Для всякого удовлетворительно сконструированного подвижного соединения, работающего с установившимся режимом, существуют три периода работы. Проследим общую закономерность работы подвижного соединения по кривой /. Первый криволинейный участок 01А1 соответствует периоду интенсивного нарастания износа, в результате которого начальный зазор указанного сопряжения увеличивается до определенной величины (отрезок A1A’1). Происходит процесс приработки сопряжения, когда разрушаются старые неровности, полученные при механической обработке, и образуются новые неровности. После приработки неровности меняют форму, размер и направленность. Эта новая шероховатость является оптимальной в течение дальнейшего изнашивания, протекающего после приработки.

Второй прямолинейный участок А1Б1 кривой, наибольший по протяженности, характеризует нормальную работу сопряжения, т.е. отвечает периоду естественного износа. Он соответствует области допускаемых зазоров, предельной величиной которых является отрезок Б1Б’1.

Характер износа на данном участке выявляется в постепенном нарастании его в зависимости от продолжительности работы сопряжения. Продолжительность работы соединения зависит от правильной технической эксплуатации

машин или механизмов (надлежащей смазки и регулировки, обеспечения условий хранения и т.д.). Она может быть увеличена при ремонте, т. е. методами, обеспечивающими восстановление первоначальных размеров сопрягаемых деталей, устранение искажений геометрической формы изношенных деталей, восстановление первоначальной посадки и т. д.

Следовательно, правильная техническая эксплуатация и ремонтные мероприятия значительно увеличивают срок службы сопряженной пары.

Третий криволинейный участок Б1В1 кривой характерен резким возрастанием износа, не пропорционального длительности работы сопряжения.

Этот участок соответствует периоду износа сверх допустимого предела, так называемому аварийному износу. Участок около линии Б\Б\ выражает предельные износы, при которых работа машины или механизма должна быть прекращена. Поэтому очень важно установить допустимую величину максимального износа, когда автомобиль или агрегат подлежат ремонту. Отсюда вытекает основная задача рационального использования подвижного состава: проведением мер технического обслуживания не допустить преждевременного наступления предельного износа деталей сопряженных пар.

Существуют разные теории, объясняющие процесс изнашивания. Теория молекулярного трения, предложенная проф. Б. В. Дерягиным, теория механического и молекулярно-механи- ческого изнашивания проф. И. В. Крагельского. Проф. Б. И. Костецкий исследовал химические и структурные изменения в тонких поверхностных слоях в процессе износа.

Изнашивание схватываниями характеризуется интенсивным разрушением поверхностей деталей машин при трении без смазки. Верхние слои металла пластически деформируются, возникают местные металлические связи (схватывание) на трущихся поверхностях и разрушения их с отделением частиц металла или налипанием их на поверхностях трения. Износ схватыванием возникает и на деталях, восстановленных ‘различными способами.

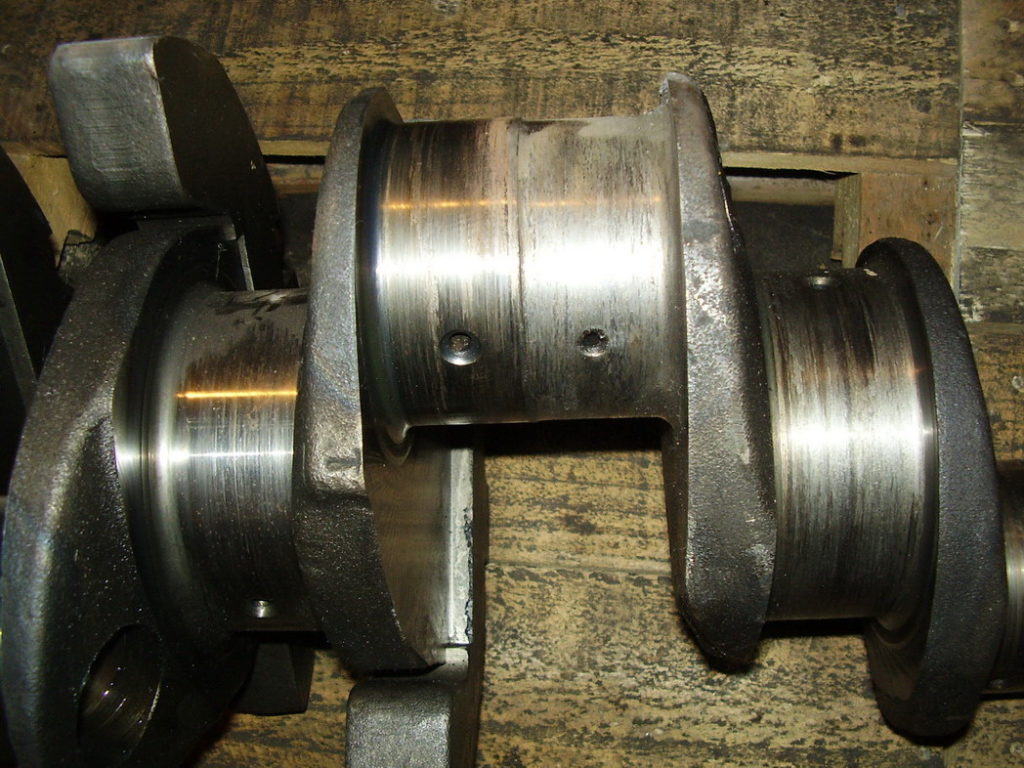

Окислительное изнашивание представляет собой процесс постепенного разрушения поверхностей деталей при трении, протекающем при воздействии кислорода (из воздуха) на деформируемые слои металла. Окислительному износу подвергаются шейки коленчатого вала, цилиндры, поршневые пальцы и другие детали.

Тепловое изнашивание происходит в результате воздействия значительных удельных давлений и больших скоростей скольжения трущихся поверхностей. Выделяющееся тепло размягчает металл и вызывает на трущихся поверхностях интенсивные разрушения в результате оплавления, размазывания и переноса металла с отделением малых объемов с поверхностей трения. Тепловой износ наблюдается на кулачках распределительных валов, тарелках толкателей, рабочих поверхностях цилиндров и других деталей.

Абразивное изнашивание возникает вследствие попадания абразивных частиц и продуктов износа на поверхности трения. В результате при скольжении трущихся поверхностей происходит срезание микрообъемов металла. Это изнашивание обязательно сопутствует всем другим видам изнашивания, за исключением осповидного. Особенно широко распространен абразивный износ при трении деталей машин, работающих в абразивной среде.

Осповидное изнашивание характеризуется отслаиванием, выкрашиванием и другими подобными явлениями на поверхностях трения качения. Наиболее отчетливо проявляется данный износ на рабочих поверхностях подшипников качения и зубьях шестерен.

Важнейшей задачей технического обслуживания и ремонта является продление срока службы деталей в сопряжении. Износ деталей автомобиля может быть уменьшен путем получения оптимальной шероховатости поверхностей деталей при механической обработке и, последующей работы их в условиях жидкостного трения. Значение первого фактора рассматривалось ранее. Смазка позволяет значи

тельно снизить износ деталей. Введение смазки между трущимися поверхностями уменьшает коэффициент трения. Без смазки (сухое трение) коэффициент трения находится в пределах от 1,0 до 0,5, а при наличии смазки он уменьшается до 0,01—0,001. Смазка одновременно служит охлаждающей средой для трущихся поверхностей, поддерживая постоянную температуру и смывая отделившиеся частицы металла.

Увеличить срок службы деталей машин можно методом повышения их износостойкости, например повысить твердость трущихся поверхностей путем термической или химико- термической обработкй (цементация, закалка, осталивание, хромирование и др.), использовать полимерные материалы.