Основы технологии ремонта машин, их узлов и деталей.

В процессе ремонта выполняют следующие основные операции: мойку; остановку; разборку на группы сборочных единиц и отдельных сборочных единиц на детали; чистку и мойку деталей; дефектовку и сортировку деталей; составление ведомости дефектов; восстановление или замену изношенных деталей; комплектацию; сборку; индивидуальные испытания и сдачу в наладку.

В процессе пусконаладочных работ оборудование выводят на устойчивый паспортный режим работы, затем, если требуется, его окрашивают и сдают отремонтированную машину в эксплуатацию.

Мойка оборудования.Перед началом ремонта оборудование тщательно моют и очищают от остатков молочных продуктов, смазки и прочих загрязнений. Поверхности, соприкасающиеся с молочными продуктами, чистят щетками и ершами, моют горячими растворами кальцинированной или каустической соды, горячей водой и обрабатывают паром.

Остановка оборудования.После чистки и мойки оборудование протирают насухо и отсоединяют от него все трубопроводы. Затем обесточивают электродвигатели, для чего в электрощите вынимают плавкие предохранители и при необходимости отсоединяют выводные концы электропроводки от клемм электродвигателя. При этом концы тщательно изолируют, а на пусковые устройства вывешивают таблички с надписью «Не включать! Работают люди!»

В зависимости от типа оборудования и вида ремонта производят демонтаж всей машины (аппарата) или только отдельных групп сборочных единиц, или отдельных сборочных единиц. Демонтированную машину отправляют на ремонт в ремонтно-механические мастерские предприятия или в центральные мастерские.

Разборка. Для повышения производительности труда при разборке следует по инструкции завода-изготовителя изучить особенности конструкции машины и наметить порядок ее разборки. В первую очередь необходимо снимать те детали и сборочные единицы, которые препятствуют дальнейшей разборке. Сложное по конструкции оборудование разбирают в следующем порядке: сначала на группы сборочных единиц; группы — на отдельные сборочные единицы, сборочные единицы — на детали.

Детали необходимо укладывать в той последовательности, в которой их снимали с машины. Во избежание травматизма, а также повреждения деталей в результате падения нельзя их класть одна на другую. Для облегчения последующей сборки крепежные детали (гайки, болты и шайбы) следует устанавливать на одну часть сборочной единицы, например фланец. Болты, а также другие детали, которые при ремонте снимать запрещается, заранее окрашивают в красный цвет.

Чистка и мойка деталей.Грубую очистку деталей от загрязнений и ржавчины после разборки машины производят с помощью деревянных лопаток, стержней, скребков. Кроме того, детали отмачивают в керосине, для чего используют две емкости: первую — для предварительного отмачивания, вторую — для окончательной промывки. Продолжительность отмачивания предварительно очищенных деталей 1-.8 ч, после чего их вытирают насухо ветошью. Детали обезжиривают в горячем растворе каустической соды или горячей воде и просушивают.

Дефектовка, сортировка и хранение деталей.После мойки детали подвергают дефектовке и составляют ведомость дефектов. Затем их сортируют (разбраковывают) на 3 группы: годные без ремонта, подлежащие восстановлению и негодные. Негодные детали направляют на склад металлолома, а годные — на временное хранение. Хранят детали на специальных, лучше деревянных, стеллажах или в шкафах-стеллажах. Тяжелые детали укладывают на нижние полки или в ячейки, а легкие — на верхние. Одинаковые детали маркируют бирками. В случае длительного хранения годные детали насухо протирают, консервируют, погружая их в расплавленную мазь, и заворачивают в пергамент.

Восстановление деталей. Восстанавливают изношенные детали в том случае, когда это технически выполнимо и экономически выгодно. В остальных случаях изношенные детали заменяют новыми, которые получают со склада.

В ремонтной практике получили распространение следующие способы восстановления деталей: наплавка металла, сварка, установка втулок, паяние, склеивание и некоторые другие. В каждом конкретном случае рациональный способ восстановления деталей выбирают, исходя из местных условий.

Комплектация.Перед сборкой машину укомплектовывают всеми необходимыми деталями. При этом особое внимание обращают на наличие мелких деталей: прокладок, шайб, шплинтов, штифтов, гаек и контргаек. Отсутствие таких деталей может привести к потерям продукта, утечке смазочного масла, преждевременному износу деталей, а также аварии отдельных сборочных единиц или машины в целом.

Сборка.Собирают детали в порядке, обратном разборке. В общем объеме ремонтных работ сборочные операции составляют 20-40%.

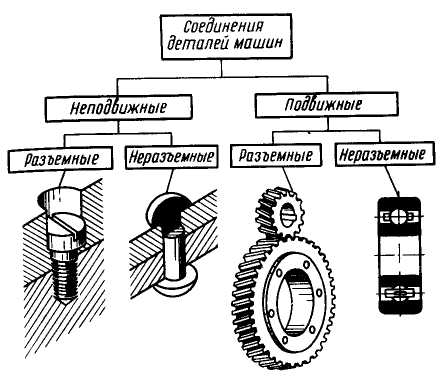

В зависимости от назначения детали и сборочные единицы при сборке машин и механизмов соединяют в определенной последовательности, в результате чего образуются подвижные и неподвижные соединения. В подвижном соединении детали и сборочные единицы перемещаются во время работы относительно друг друга, совершая заданное движение. Детали неподвижных соединений перемешаться относительно друг друга не могут. Подвижных соединений в машинах значительно больше, чем неподвижных.

Соединения бывают также неразъемные и разъемные. Неразъемное соединение — это такое соединение, для разъединения которого необходимо полное или частичное разрушение деталей, составляющих его. Для получения неподвижного неразъемного соединения применяют сварку, клепку, паяние, развальцовку, склеивание и другие способы. Подвижное неразъемное соединение образуют шарики и кольца радиальных шариковых подшипников.

Разъемным называют такое соединение, которое можно полностью разобрать, не повредив при этом соединенные и скрепляющие детали. К неподвижным разъемным соединениям относятся резьбовые, шпоночные и клиновые, а к подвижным разъемным — соединения шеек валов с подшипниками скольжения, зубьев колес зубчатых передач и пр. Классификация соединения деталей машин приведена на рис. 9.1.

Рис. 9.1. Классификация соединений деталей машин

В любой машине преобладают, как правило, типовые детали, сборочные единицы и механизмы. Изучив технологию их ремонта, значительно легче освоить ремонтные операции конкретных типов оборудования как отечественного, так и зарубежного.

К типовым сборочным единицам относятся неподвижные и подвижные разъемные и неразъемные соединения (см. рис. 9.1), сальники, а также сборные станины и рамы. Типовыми механизмами являются муфты, ременные, зубчатые, червячные и цепные передачи. Детали, входящие в указанные сборочные единицы и механизмы, называются типовыми деталями машин.

Для восстановления детали необходимо знать ее размеры до и после износа, характер других дефектов (трещины, пробоины и др.), а также режимы обработки или сборочную единицу разбирают и определяют дефекты деталей в процессе их дефектовки. Затем выбирают наиболее рациональный способ их устранения, т. е. восстановления, и разрабатывают ремонтный чертеж детали.

Технология ремонта машин

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное образовательное учреждение

высшего профессионального образования

«ЧЕЛЯБИНСКИЙ ГОСУДАРСТВЕННЫЙ АГРОИНЖЕНЕРНЫЙ УНИВЕРСИТЕТ»

Кафедра «Технология и организация технического сервиса»

Технология ремонта машин

(Учебная и рабочая программы, методические материалы)

Основная образовательная программа

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное образовательное учреждение

высшего профессионального образования

«ЧЕЛЯБИНСКИЙ ГОСУДАРСТВЕННЫЙ АГРОИНЖЕНЕРНЫЙ УНИВЕРСИТЕТ»

Кафедра «Технология и организация технического сервиса»

Проректор по УР_________ А.А. Патрушев

«____» _______ 2006 г.

Технология ремонта машин

(Учебная и рабочая программы, методические материалы)

Направление 110300 – Агроинженерия

Основная образовательная программа 110300 – Агроинженерия (подготовка дипломированного специалиста)

по специальности 110304 – Технология обслуживания и ремонта

машин в агропромышленном комплексе

Учебно-методический комплекс: «Технология ремонта машин» (Учебная и рабочая программы, методические материалы). Направление 110300 – Агроинженерия. Основная образовательная программа 110304 – Технология обслуживания и ремонта машин в агропромышленном комплексе (цикл специальных дисциплин). – Челябинск, ЧГАУ, 2006.

Составитель – кандидат технических наук, доцент Н.С. Белоглазов.

Ответственные за выпуск:

зав. кафедрой ТОТС,

докт. техн. наук, профессор В.В. Ерофеев;

Методист УМУ Г.П. Лещенко.

Учебно-методический комплекс: «Технология ремонта машин» составлен в соответствии с требованиями к уровню подготовки специалиста по специальности 110304 – Технология обслуживания и ремонта машин в агропромышленном комплексе по направлению 110300 «Агроинженерия» по циклу «СД» государственного образовательного стандарта высшего профессионального образования, утвержденного Министерством образования РФ 05.04.2000 г. № 312, на основании примерной программы дисциплины «Технология сельскохозяйственного машиностроения», утвержденной министерством образования РФ 27.06.2001 г.

Составитель – кандидат технических наук, доцент Н.С. Белоглазов Н.С.

Учебно-методический комплекс обсужден на заседании кафедры ТОТС «____» ___________ 2006 г. (протокол № ____ ).

Зав. кафедрой ТОТС,

доктор технических наук, профессор-

Учебно-методический комплекс одобрен методической комиссией факультета ТС в АПК «_____» _____________ 2006 г. (протокол № ____ ).

Председатель методической комиссии, кандидат педагогических наук —

Учебно-методический комплекс утвержден ученым советом факультета ТС в АПК «____» __________ 2006 г. (протокол № _____ ).

Председатель ученого совета,

кандидат технических наук, профессор

Требования ГОС ВПО к обязательному минимуму

содержания основной образовательной программы

Содержание учебной дисциплины………………………….

Объем дисциплины и виды учебной работы……………….

Распределение учебного времени по модулям………….

Тематика курсовых проектов …………………………………

Темы выпускных квалификационных работ………………..

Требования к зачету и экзамену…………………………. …

Вопросы для подготовки к зачету….…………………………

Вопросы для подготовки к экзамену…………………………

Материально-техническое обеспечение дисциплины………….

Перечень учебных лабораторий на кафедре «Технология и организация технического сервиса»…….

Перечень основного лабораторного оборудования………

1. Требования ГОС ВПО к обязательному минимуму содержания основной образовательной программы подготовки дипломированного специалиста

В государственном образовательном стандарте высшего профессионального образования (ГОС ВПО) направления 110300 – «Агроинженерия» от 05.04.2000 г. № 312 с/дс дисциплина «Технология ремонта машин». Введение данной дисциплины в учебный план согласовано с учебно-методическим объединением вузов по агроинженерному образованию. Содержание дисциплины разрабатывается вузом самостоятельно с учетом минимума содержания дисциплины «Технология ремонта машин» по специальности 110304 «Технология обслуживания и ремонта машин в АПК» и квалификационных требований, установленных в ГОС ВПО и к дипломированному специалисту по направлению 110300 «Агроинженерия».

Наименование дисциплины и ее основные разделы в соответствии с ГОС ВПО представлены в таблице 1.

Таблица 1 – Наименование дисциплины и ее основные разделы

Наименование дисциплин и ее основные разделы

Технология ремонта машин:

Понятие о неисправностях машин; износ деталей и соединений; способы восстановления изношенных деталей и особенности механической обработки восстанавливаемых деталей; производственный процесс ремонта машин и оборудования; восстановление и ремонт типовых деталей и сборочных единиц автомобилей, тракторов, сельскохозяйственной техники; ремонт электросилового оборудования; ремонт технологического оборудования – металлорежущих станков, кузнечно-прессового, подъемно-транспортного оборудования и др., особенности ремонта машин и оборудования перерабатывающей промышленности; технология монтажных и пусконаладочных работ.

2. Учебная программа

2.1. Цель и задачи

2.1.1. Место учебной дисциплины в учебном процессе

и ее значение в формировании инженера

Дисциплина «Технология ремонта машин» относится к циклу специальных дисциплин. Ее изучения базируется на знании общих математических и естественнонаучных (математика; физика; химия; информатика; теоретическая механика), общепрофессиональных дисциплин (инженерная графика; теория механизмов и машин; сопротивление материалов; детали машин и основы конструирования; гидравлика; теплотехника; материаловедение и технология конструкционных материалов; электротехника и электроника; метрология, стандартизация и сертификация; безопасность жизнедеятельности). Дисциплина занимает одно из центральных мест в системе подготовки дипломированного специалиста. Знания студента по дисциплине «Технология ремонта машин» являются базовыми при выполнении выпускной квалификационной работы. При изучении дисциплины «Технология ремонта машин» студент применяет также знания, полученные при изучении специальных дисциплин: «ресурсосберегающие технологии», «Технологические машины и оборудование», «Электрические машины и электропривод», «Диагностика и техническое обслуживание машин», «Надежность технических систем», «Технология сельскохозяйственного машиностроения».

2.1.2. Цель учебной дисциплины

Цель – формирование у студента теоретических знаний и практических навыков, необходимых для освоения современных технологий ремонта сельскохозяйственной техники.

2.1.3. Задачи учебной дисциплины

Задачи – освоение студентами методов проектирования технологических процессов ремонта и восстановления изношенных деталей, сборочных единиц, машин и оборудования; определение оптимальных режимов выполнения производственных процессов; управление качеством ремонта машин и оборудования.

2.1.4. Требования к уровню подготовки студентов

В результате изучения дисциплины студент должен знать:

передовой отечественный и зарубежный опыт технического обслуживания и ремонта машин и оборудования, восстановления и упрочнения изношенных деталей;

методы выполнения инженерных расчетов, связанных с техническим обслуживанием и ремонтом машин и оборудования;

методы организации технологических процессов на предприятиях технического сервиса;

производственные процессы ремонта сельскохозяйственных машин, оборудования животноводческих комплексов, перерабатывающих предприятий;

прогрессивные технологические процессы восстановления деталей машин и ремонта машин и оборудования;

методы повышения долговечности деталей, сборочных единиц и машин;

методы оценки качества отремонтированных изделий.

В результате изучения дисциплины студент должен обладать навыками:

— выбора рациональных способов восстановления деталей и ремонта машин;

— разработки документации на технологические процессы восстановления деталей и ремонта машин и оборудования;

— разработки технологической оснастки.

2.2. Содержание учебной дисциплины

Раздел 1. Производственный процесс ремонта машин и оборудования

1.1. Введение. Ремонт машин как средство повышения их долговечности

Предмет и задачи дисциплины «Технология ремонта машин». Структура дисциплины и ее взаимосвязь с другими дисциплинами учебного плана. Значение дисциплины в подготовке инженерно-технических работников в области технического сервиса.

Роль отечественных ученых в развитии технологии ремонта машин.

Сущность планово-предупредительной системы технического обслуживания и ремонта. Объективная необходимость ремонта машин. Экономический и технический критерии объективности ремонта.

Ремонт машин как средство повышения их долговечности. Понятие о неисправностях машины. Причины снижения работоспособности машин в процессе эксплуатации; физическое изнашивание, усталость металла, остаточные деформации старение изделий из неметаллических материалов, коррозия.

Этапы и концепция развития технического сервиса машин и оборудования в АПК.

1.2. Производственный процесс ремонта машин и оборудования. Подготовка машин к ремонту

Понятие о производственном и технологическом процессах. Общая схема технологического процесса ремонта машин. Техническая документация на ремонт. Приемка и выдача из ремонта машин.

Подготовка машин к ремонту. Предремонтное диагностирование, его задачи и совершенствование. Технические требования на ремонт.

Хранение машин и оборудования, ожидающих ремонта.

1.3. Очистка объектов ремонта

Значение и задачи очистки при ремонте машин. Виды и характеристика загрязнений. Характеристика моющих средств: органических растворителей и растворяюще-эмульгирующих средств, кислотных и щелочных растворов, синтетических моющих средств. Физико-механические основы моющего действия.

Классификация способов очистки: струйная, погружная и специальные способы. Применяемое оборудование. Особенности удаления старых лакокрасочных покрытий, нагара, накипи продуктов коррозии. Особенности очистки оборудования пищевых и перерабатывающих производств, машин и оборудования, работающих с ядохимикатами. Использование замкнутого водоснабжения. Регенерация моющих растворов. Методы интенсификации технологического процесса очистки.

1.4. Разборка машин и агрегатов при ремонте

Конструктивно-сборочные элементы машин. Структурная схема разборки. Общие правила разборки. Особенности разборки при обезличенном и необезличенном ремонте машин и оборудования. Технологическое оборудование и оснастка. Механизация разборочных работ.

1.5. Дефектация и дефектоскопия деталей

Классификация дефектов. Требования на дефектацию деталей. Методы, средства и последовательность дефектации.

Дефектоскопия. Методика дефектоскопии: магнитный, ультразвуковой, капиллярный и др. Контроль пространственной геометрии корпусных деталей. Коэффициенты годности, восстановления и сменности деталей.

1.6. Комплектование деталей. Балансировка деталей и сборочных единиц

Сущность и задачи комплектования. Технические требования на комплектование деталей. Обеспечение точности сборки при полной, групповой взаимозаменяемости, при индивидуальной подгонке. Определение числа селективных групп при комплектовании деталей.

Назначение балансировки вращающихся деталей и сборочных единиц. Статистическая и динамическая балансировки, назначение и области их применения. Используемое оборудование.

Роль комплектования в повышении качества ремонта машин и оборудования.

1.7. Сборка, обкатка и испытание объектов ремонта

Последовательность и общие правила сборки. Основные требования к сборке резьбовых, прессовых, шлицевых, шпоночных, конусных и заклепочных соединений. Механизация сборочных работ.

Назначение и сущность обкатки агрегатов и машин. Применяемое оборудование, смазочные материалы, режимы. Методы ускорения обкатки.

Испытание отремонтированных машин и оборудования: назначение, режимы, контролируемые параметры. Влияние технологии сборки, обкатки и испытания на качество отремонтированных машин и оборудования.

1.8. Окраска машин при ремонте

Назначение окраски. Состав лакокрасочных покрытий. Технология окраски: подготовка поверхности, нанесения покрытий, сушка окрашенной поверхности. Методы нанесения лакокрасочных покрытий, их преимущества и недостатки.

Сушка лакокрасочных покрытий, их преимущества и недостатки.

Контроль качества окраски.

Раздел 2. Технологические процессы ремонта и восстановления деталей

2.1. Основные дефекты деталей и классификация способов их ремонта и восстановления

Типовые дефекты деталей машин и оборудования. Методы восстановления посадок деталей при ремонте машин: без изменения размеров деталей (регулировкой), с изменением размеров деталей (с помощью ремонтных размеров, постановкой дополнительных деталей), восстановлением до первоначальных размеров.

Классификация способов ремонта и восстановления деталей.

2.2. Восстановление деталей сваркой и наплавкой, нанесением металлических порошков

Дуговая сварка и наплавка: под флюсом, в среде защитных газов, вибродуговая, порошковой проволокой, лентой и др. Электродная приварка ленты, проволоки, порошков. Сущность и особенности, применения электрошлаковой, индукционной, электронно-лучевой, лазерной сварки и наплавки. Оборудование, наплавочные материалы, флюсы. Характерные дефекты при сварке и наплавке методы их устранения. Особенности ремонта сваркой и наплавкой деталей из чугуна и алюминиевых сплавов.

Восстановление деталей напылением металлических порошков. Способы напыления; дуговой, газопламенный, детонационный; области их применения, достоинства и недостатки. Технология нанесения, покрытий. Свойства напыленных покрытий. Оборудование и материалы. Контроль качества покрытий.

2.3. Применение полимерных материалов при ремонте машин. Восстановление деталей электролитическим осаждением металла

Сущность процессов электролитического нанесения металлов. Общая схема технологического процесса восстановления деталей электролитическим осаждением металлов. Хромирование, железнение, цинкование и др.: применяемое оборудование, составы электролитов, режимы осаждения покрытий, области их применения. Контроль качества покрытий.

Виды полимерных материалов, применяемых при ремонте машин. Их физико-механические свойства. Методы и технологии нанесения полимерных материалов, области их применения. Применяемое оборудование. Достоинства и недостатки применения полимерных материалов при ремонте машин.

2.4. Другие способы ремонта, восстановления и упрочнения деталей. Особенности обработки при ремонте и восстановлении деталей

Пайка и область ее применения. Виды пайки, типы припоев и флюсов.

Заделка трещин фигурными вставками. Ремонт резьбовых соединений постановкой спиральных вставок и другими способами. Электроискровое и диффузионное наращивание металла. Восстановление деталей заливкой жидким металлов, намораживанием металла.

Особенности обработки восстановленных деталей: отсутствие или повреждение баз, ограниченные значения припусков. Особенности структуры металла и свойств изношенных поверхностей, а также покрытий после наплавки, гальванического наращивания и др. Выбор и создание установочных баз. Особенности выбора режущего инструмента и режимов обработки. Абразивная и другие виды обработки.

Раздел 3. Ремонт сборочных единиц машин и оборудования

3.1. Ремонт трансмиссии и ходовой части

Характерные неисправности трансмиссий и ходовой части тракторов и автомобилей: подшипниковых узлов, шлицевых соединений, шестерен, уплотнений. Влияние неисправностей на показатели работы машин. Способы устранения дефектов.

3.2. Ремонт корпусных и рамных конструкций

Особенности ремонта конструкций из стали, чугуна, алюминиевых сплавов и пластмасс. Характерные дефекты корпусных и рамных конструкций.

3.3. Ремонт режущих деталей рабочих органов машин

Характерные дефекты режущих деталей рабочих органов сельскохозяйственных машин и машин перерабатывающих производстве (лемехов, дисков, лап культиваторов, ножей и др.). Влияние дефектов деталей на показатели работы машин. Способы устранения дефектов.

3.4. Ремонт технологического оборудования

Влияние дефектов технологического оборудования на качество ремонта техники. Способы контроля технологической и геометрической точности станков. Характерные неисправности сборочных единиц станков: шпинделей, передних и задних бабок, суппортов и др. Приспособления и оснастка для ремонта станков. Способы восстановления и упрочнения направляющих элементов станков. Особенности ремонта подъемно-транспортного и другого ремонтно-технологического оборудования. Технические требования. Применяемое оборудование.

3.5. Ремонт машин и оборудования перерабатывающих производств

Условия работы, конструктивные особенности, требования к надежности и особенности ремонта технологического оборудования перерабатывающих производств. Быстроизнашивающиеся детали оборудования перерабатывающих производств, их характерные дефекты и особенности ремонта и восстановления.

3.6. Проектирование технологических процессов восстановления

Определение коэффициентов повторяемости дефектов и сочетаний дефектов изношенных деталей. Обоснование способов восстановления изношенных поверхностей деталей.

2.3. Рекомендуемая литература

2.3.1.1. Технология ремонта машин: Учебник для вузов / Е.А. Пучин, О.Н. Дидманидзе, В.С. Новиков и др.: Под редакцией Е.А. Пучина. – М.: УМЦ «ТРИАДА». – Т.I, 2006. – 348 с.

2.3.1.2. Технология ремонта машин: Учебник для вузов / Е.А. Пучин, О.Н. Дидманидзе, В.С. Новиков и др.: Под редакцией Е.А. Пучина. – М.: УМЦ «ТРИАДА». – Т.II, 2006. – 284 с.

2.3.1.3. Надежность и ремонт машин./ В.В. Курчаткин, Н.Ф. Тельнов, К.А. Ачкасов и др.; Под редакцией В.В. Курчаткина – М.: Колос, 2000. – 776 с.

2.3.1.4. Техническое обслуживание и ремонт машин в сельском хозяйстве. / В.И. Черноиванов, В.В. Бледных, А.Э. Северный и др.; Под редакцией В.И. Черноиванова. – изд. 2-ое перераб. и доп. – М.: Челябинск: ГОСНИТИ, ЧГАУ, 2003 г. – 992 с.

2.3.2.1. Ремонт машин / К.А. Ачкасов, Е.И. Базаров, А.Н. Батищев и др.; Под редакцией Н.Ф. Тельнова. – М.: Агропромиздат, 1992. – 560 с.

2.3.2.2. Техническое обслуживание и ремонт машин. / И.Е. Ульман, Г.С. Игнатьев, В.А. Борисенко и др.; Под редакцией И.Е. Ульмана. – М.: Агропромиздат, 1990. – 399 с.

2.3.2.3. Технический сервис машин сельскохозяйственного назначения. / В.В. Варнаков, В.В. Стрельцов, В.Н. Попов, В.Ф. Карпенков. – М.: Колос, 2000. – 256 с.

2.3.2.4. Ремонт машин в агропромышленном комплексе. / М.И. Юдин, И.Г. Савин, В.Г. Кравченко и др.; Под редакцией М.И. Юдина. – изд. 2-ое, перераб. и доп. – Краснодар: КГАУ, 2000. – 688 с.

2.3.2.5. Авдеев М.В, Воловик Е.Л., Ульман И.Е. Технология ремонта машин и оборудования. – М.: Агропромиздат, 1986. – 247 с.

2.3.2.6. Оборудование ремонтных предприятий. / В.В. Курчаткин, К.А. Ачкасов, Н.Ф. Тельнов, и др.; Под редакцией В.В. Курчаткина – М.: Колос, 1999. – 232 с.

2.3.2.7. Батищев А.Н., Голубев И.Г., Лялякин В.П. Восстановление деталей сельскохозяйственной техники. – М.: Информагротех, 1995. – 296 с.

2.3.2.8. Микотин В.Я. Технология ремонта сельскохозяйственных машин и оборудования. – М.: Колос, 1997. – 367 с.

2.3.2.9. Гельберг Б.Т., Пекелис Г.Д. Ремонт промышленного оборудования. – изд. 9-ое, перераб. и доп. – М.: Высш. шк., 1988. – 304 с.

2.3.2.10. Хитрюк В.А., Баранов Л.Ф. Справочник по ремонту автотракторных двигателей. – Минск.: Ураджай, 1992. – 240 с.

2.3.2.11. Устройство, техническое обслуживание и ремонт автомобилей. / Ю.И. Боровских, Ю.В. Буралев, К.А. Морозов и др. – М.: Высш. шк.; Издательский центр «Академия», 1997. – 528 с.

2.3.2.12. Молодык Н.В., Зенкин А.С. Восстановление деталей машин: Справочник – М.: Машиностроение, 1989. – 479 с.

2.3.2.13. Кричевский М.Е. Применение полимерных материалов при ремонте сельскохозяйственной техники. – М.: Росагропромиздат, 1988. – 143 с.

2.3.2.14. Эксплуатация и ремонт электроустановок. / А.А. Пястолов, А.Л. Вахрамеев, С.А. Ермолаев и др.; Под редакцией А.А. Пястолова. – Издание 2-ое., перераб. и доп. – М.: Колос, 1984. – 271 с.

2.3.2.15. Болотовский В.И., Вайсгант З.И. Эксплуатация, обслуживание и ремонт свинцовых аккумуляторов. – Л.: Энергоатомиздат, Ленингр. отделение, 1988. – 208 с.

2.3.2.16. Балабанов В.И., Ищенко С.А., Бекленищев В.И. Триботехнология в техническом сервисе машин. – М.: Изумруд, 2005. –192 с.

2.3.2.17. Пучин Е.А., Дидманидзе О.Н., Корнеев В.М., Петровский Д.И. Технический сервис дизельной топливной аппаратуры. – М.: УМЦ «ТРИАДА», 2003. – 108 с.

3. Рабочая программа

3.1. Объем дисциплины и виды учебной работы

Объем дисциплины и виды учебной работы представлены в табл. 1.