Предельно допустимый износ машин

Предельно допустимые износы. Постепенное изнашивание деталей машин приводит к изменению их геометрических размеров или накоплению усталостных повреждений. В сопряжениях деталей происходит увеличение зазоров, вызывающее ухудшение работы отдельных узлов и агрегатов или машины в целом.

По мере роста износа работа машины становится менее надежной, снижаются технико-экономические показатели ее использования. В одних случаях повышение износа сверх определенного значения вызывает существенное понижение прочности или жесткости деталей, в других обусловливает появление недопустимых динамических нагрузок.

Правильное установление предельно допустимых износов деталей машин имеет большое значение. Обычно детали машин, достигшие предельно допустимых значений износов, должны заменяться новыми или продолжать эксплуатироваться только после ремонта. Поэтому если предельно допустимый износ выбран с большим запасом, то детали машин будут выключаться из эксплуатации с недоиспользованным ресурсом работоспособности, что связано с дополнительными эксплуатационными затратами. Если предельно допустимые износы занижены, то будут наблюдаться остановки машин в процессе эксплуатации для замены или ремонта деталей, ресурс которых исчерпан.

Рекламные предложения на основе ваших интересов:

Под предельно допустимыми износами понимаются такие величины, после достижения которых эксплуатация машин становится экономически невыгодной и технически нецелесообразной без замены или восстановления изношенных деталей. Как правило, при увеличении износа детали сверх предельно допустимого значения характер процесса изнашивания изменяется и становится форсированным. До точки В скорость изнашивания детали была относительно постоянная, однако на участке она резко увеличивается и может привести к аварии. Предельно допустимая величина износа детали обязательно должна находиться в границах участка нормальной работы II.

При назначении предельно допустимых износов большинства деталей погрузочно-разгрузочных машин следует принимать во внимание один из следующих показателей: безопасность труда, технический, экономический.

Предельно допустимый износ деталей, удовлетворяющий требованиям обеспечения безопасной эксплуатации машин, выбирается с таким расчетом, чтобы его превышение не приводило сразу к аварии, т. е. предусматривается определенный запас прочности в зависимости от ответственности деталей. Независимо от запаса прочности эксплуатация машин с износом деталей, превышающих! установленные предельно допустимые значения, должна быть исключена. При обосновании предельно допустимого износа по показателю безопасности труда каждая ответственная деталь погрузочно- разгрузочной машины должна быть проверена по условиям прочности исходя из того, что при достижении предельно допустимого износа необходимо обеспечивать нормальную работоспособность машины при номинальных режимах нагружения. Если расчетное значение предельно допустимого износа окажется ниже установленного по другим соображениям, то за норму принимается это расчетное значение. Для примера рассмотрим порядок установления предельно допустимого износа шестерни.

Рис. 7. Зуб шестерни

Задаваясь различными значениями; можно определить допустимый износ зуба шестерни для любых сечений зуба по высоте.

Техническими показателями при выборе предельно допустимых износов руководствуются в тех случаях, если срок службы деталей ограничивается наступлением форсированного их изнашивания. Передвижений крана, и др. Ограничение срока службы деталей в этом случае производится вследствие изменения характера изнашивания или нарушения нормального функционирования узла или агрегата.

Согласно гидродинамической теории смазки жидкостное трение имеет место в подшипниках скольжения только при строго определенной величине зазора между вкладышем и валом. Отклонение частоты вращения вала от определенного значения и изменение износа нарушают условия создания масляного клина, способствуя развитию естественного процесса изнашивания. По мере роста зазора в сопряжении и достижении предельно допустимого износа процесс изнашивания становится форсированным. Этим моментом ограничивается срок службы сопряжения.

Экономический показатель оценки предельно допустимого износа применяется для определения степени износа узла или агрегатов, снижающего эффективность использования машины в целом. В результате изнашивания деталей машины ухудшаются ее экономические показатели до таких значений, ниже которых дальнейшая ее эксплуатация нерациональна. Ограничение времени использования машины с учетом понижения ее эффективности служит основанием для установления предельно допустимых износов.

Обычно экономический показатель применяют для установления предельных износов деталей в сопряжениях, управляющих энергетическими процессами (механизмы топливной аппаратуры, газораспределительный механизм, цилиндропоршневая группа и др.). Нарушение нормальной работы деталей этих механизмов вызывает ухудшение технико-экономических параметров функционирования всей машины.

Методы измерения износа. Для получения количественной оценки степени износа деталей или сопряжений погрузочно- разгрузочных машин могут быть использованы различные методы.Выбор того или иного метода измерения износа зависит от конструктивных особенностей деталей, задач и целей, для которых производится оценка износа, необходимой точности и достоверности результатов замера, класса шероховатости и точности обработки поверхностей трения. При измерениях важное значение имеет возможность периодической остановки машины и доступность выполнения замеров без трудоемких сборочно-разборочных и регулировочных работ.

Обычно износ деталей измеряют в реальных условиях эксплуатации машин или в лабораторных условиях. В лабораторных условиях используются методы, позволяющие наиболее точно с наименьшими погрешностями измерить линейный износ конкретной детали за строго нормированный период эксплуатации или за время выполнения установленного объема работы.

Наиболее широкое распространение получили следующие методы измерения износа: интегральный, суммарный, микрометража, по глубине вырезанных лунок и профилографирования.

Интегральный метод измерения износа заключается в проверке определенных показателей работы отдельных узлов или агрегатов машины, изменяющихся в результате изнашивания. При выполнении измерений периодически контролируются показатели, которые характеризуют так называемые «служебные свойства» узлов и агрегатов.

При использовании интегрального метода, например для определения износа деталей цилиндропоршневой группы двигателя внутреннего сгорания, определяется общее снижение компрессии в цилиндрах по сравнению с компрессией новых двигателей. По падению компрессии оценивается количество газов, попадающих в картер двигателя, а также с учетом давления газов в картере дается заключение об износе цилиндров и поршней. Износ маслосъемных колец и стенок цилиндров можно установить на основании повышенного расхода масла из картера двигателя, так как при наличии увеличенного зазора между кольцами и стенками цилиндров не обеспечивается нормальный возврат масла в картер и происходит его пригорание.

Недостатком интегрального метода является необходимость использования косвенных показателей, которые в целом дают представление о степени пригодности узла или агрегата выполнять служебные функции, но не позволяют получить достаточно точную информацию о величине линейного износа поверхностей трения отдельных деталей.

Метод измерения суммарного износа имеет несколько разновидностей, позволяющих оценить общий износ детали, сопряжения, узла или агрегата машины. При этом методе можно использовать определение массы деталей, количества металлических частиц в смазочном материале или применение радиоактивных элементов.

При взвешивании деталей определяется масса изнашивающихся деталей до постановки на машину или на испытательный стенд и после определенного периода использования или нагружения. Потеря массы детали характеризует степень износа. По известной площади поверхности трения потеря массы детали может быть пересчитана в средние линейные величины. Данный метод обычно используется при определении износа деталей типа поршневых колец, пальцев и др., изнашивание поверхности трения которых происходит наиболее равномерно.

Применение метода, основанного на оценке количества металлических частиц в смазке, состоит в получении химического анализа состава пробы отработанного масла, содержащей продукты изнашивания. В зависимости от наличия металлического порошка в масле делают вывод об износе поверхностей трения деталей. Указанным методом измеряют износ деталей двигателей внутреннего сгорания, а также деталей узлов и агрегатов, .имеющих закрытые масляные ванны (редукторы, подшипники и пр.).

Для измерения износа с помощью радиоактивных элементов необходимо эти элементы добавить в металл при отливке детали или поместить в специальное отверстие готовой детали, засверленное на поверхности трения. В процессе изнашивания продукты распада радиоактивных элементов вместе с частицами металла попадают в масло. При анализе пробы «загрязненного» масла устанавливают количество этих продуктов и определяют степень износа деталей.

Метод микрометража состоит в измерении размеров деталей до постановки их в работу и после изнашивания. Этот метод с использованием микрометров, индикаторных приборов, а также приборов с показаниями датчиков получил наиболее широкое распространение в практике эксплуатации машин.

Метод по глубине вырезанных лунок применяется для измерения местного линейного износа, оцениваемого по уменьшению длины лунки, нанесенной искусственным способом на поверхность трения. Этот метод используется для измерения износа на плоских, цилиндрических вогнутых и цилиндрических выпуклых поверхностях трения.

Лунку вырезают специальным алмазным резцом (рис. 8, а), представляющим правильную трехгранную призму с углом при вершине между высотой и гранью 65 ± 1°. Радиус вращения резца строго фиксирован и составляет 11 ±0,1 мм. Алмазный резец вращается вокруг оси хх относительно поверхности трения детали. В результате вращения резца на детали вырезается лунка длиной EF (глубина лунки обычно не превышает 0,15 мм при длине до 3 мм). Затем деталь с вырезанной лункой устанавливают на свое место в машине и производится обычная или опытная ее эксплуатация.

Рис. 8. Схемы вырезания лунки (а) и измерения износа по ее глубине (б)

По специальным таблицам можно определять глубину лунки по значениям ее длины, измеренным с помощью микроскопа.

Метод профилографирования основан на двукратном измерении шероховатости поверхности трения новой неизношенной детали и этой же поверхности после выполнения определенной наработки. До постановки детали на испытание с помощью специального профилографа с поверхности трения снимается профило- грамма, на которой отражаются, помимо обычной шероховатости, контрольные риски и царапины. Если характерных рисок и царапин нет, то их наносят режущим инструментом.

После достижения деталью какой-то величины износа с одной и той же поверхности снимают повторную профилограмму. По уменьшению глубины контрольных рисок и царапин судят о величине линейного износа поверхности трения детали.

Предельный и допустимый износ

Основные характеристики изнашивания

ИЗНАШИВАНИЕ ПАР ТРЕНИЯ

Относительные перемещения контактирующих поверхностей и их механические взаимодействия приводят не только к изменениям состояния и свойств материалов поверхностных слоев, но и к их разрушению.

Обычно разрушение происходит в форме отделения от поверхностей трения мелких частиц материала, что приводит с течением времени к изменению размеров и формы контактирующих деталей. Это явление называют изнашиванием. Изнашивание является сложным многоуровневым процессом.

Как отмечалось ранее, основные понятия, термины и определения в области изнашивания регламентированы ГОСТ 27674-88. В частности, по этому ГОСТу результат изнашивания определен термином износ. Величину износа определяют в единицах длины, объема, массы.

Износ деталей и узлов трения приводит к ухудшению функциональных показателей машины. В результате износа нарушается кинематическая точность механизмов, снижается производительность и коэффициент полезного действия, уменьшается прочность деталей, увеличиваются расходы на ремонт и обслуживание, увеличивается шум и вибрации.

Количественно изнашивание характеризуется скоростью изнашивания

где Dh — величина износа, или толщина удаленного слоя, м;

Широко распространена другая характеристика изнашивания —интенсивность изнашивания:

где Dh — величина износа, м;

L — путь трения, м.

Различают мгновенную (в определенный момент времени) и среднюю скорость изнашивания (за определенный интервал времени).

Еще одной характеристикой изнашивания является износостойкость – свойство материала оказывать сопротивление изнашиванию в определенных условиях. Оценивается величиной обратной скорости или интенсивности изнашивания.

Значение износостойкости находится в пределах 10 3 …10 13 . Установлено десять классов износостойкости (табл. 4.1).

| Класс | Износостойкость | Класс | Износостойкость |

| 10 3 …10 4 | 10 8 …10 9 | ||

| 10 4 …10 5 | 10 9 …10 10 | ||

| 10 5 …10 6 | 10 10 …10 11 | ||

| 10 6 …10 7 | 101 11 …10 12 | ||

| 10 7 …10 8 | 10 12 …10 13 | ||

| Износостойкость типовых трибосопряжений | |||

| Цилиндро-поршневая группа автомобиля 12…11 класс Дисковый тормоз 10…6 класс Подшипники скольжения 8…5 класс Резцы 8 класс |

Поскольку изнашивание в процессе эксплуатации машины неизбежно, очень важно определять степень износа детали и установить необходимость ее ремонта. Известно, что первоначальный износ появляется в период приработки двух деталей. Этот износ незначителен и зависит от зазоров и шероховатости поверхностей. В дальнейшем нарастание износа происходит за длительный период эксплуатации и, наконец, износ достигает величины, когда наступает значительное нарушение сопряжения деталей. Поэтому в технике приняты понятия о допустимом и предельном износе.

Допустимым износом называется износ, при котором изделие сохраняет свою работоспособность.

Предельный износ соответствует предельному состоянию изнашивающейся детали.

Установление предельных износов необходимо для выполнения регулировочных операций и выбраковки деталей в эксплуатации и при ремонте. Для определения предельных износов следует руководствоваться тремя критериями: техническим, функциональным и экономическим.

Согласно техническому критерию предельному значению износа соответствует:

— резкое возрастание интенсивности изнашивания;

— снижение прочности изнашиваемой детали вследствие изменения ее размеров;

— усиление влияния износа рабочего органа или деталей сопряжения на работоспособность других деталей;

— самовыключение механизма при работе.

Технический признак предельного износа можно использовать также для оценки изменения характера неподвижного сопряжения (соединения с натягом, шлицевое и шпоночное соединения) вследствие контактной коррозии, релаксации напряжений и макропластической деформации деталей.

Основанием для функционального критерия служит изменение по мере изнашивания качества функций, выполняемых узлом или машиной. Например, отклонения размеров профиля проката от номинального вследствие износа валков, погрешности формы обработанного на металлорежущем станке изделия, изменение подачи компрессора при заданном давлении на выходе.

Экономические показатели работы машины положены в основу третьего критерия предельного износа. Наименьшие затраты на единицу выработки при сохранении качества в заданных пределах являются экономическим критерием оптимального срока службы, межремонтного периода рабочего органа или узла машины.

Экономический критерий является наиболее общим. Технические и функциональные признаки являются основными в тех случаях, когда можно не считаться с рентабельностью работы машины.

Срок службы детали или узла определяется не только по предельным износам, в соответствии с критериями, но и другими факторами: контактная усталость, коррозия и др.

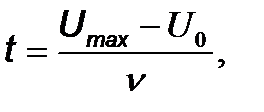

Срок службы пары или детали определяют по формуле

где Umax –предельный износ, м;

U – начальный износ (приработанный износ), м;

Для расчета необходимо установить предельный износ и знать скорость изнашивания.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет