Установление последовательности обработки основных поверхностей детали

Формирование плана операций (маршрутной технологии)

Разделение технологического процесса на этапы

Деление технологического процесса на этапы, выделение обработки поверхностей в отдельные черновые, чистовые и т. п. операции позволяет наиболее экономичным путем обеспечить достижение заданной точности формы и размеров и качества поверхности. Это объясняется следующими обстоятельствами.

1. При обработке каждой данной поверхности нельзя избежать некоторого искажения ранее обработанных поверхностей в результате перераспределения внутренних напряжений, вызванного черновой обработкой других поверхностей. Кроме того, эта поверхность может быть повреждена при последующем закреплении детали с большими усилиями, которые бывают, необходимы при черновой обработке.

2. При снятии больших припусков при черновой обработке происходит значительное нагревание детали. Если ее в этой же операции обработать окончательно, то после завершения обработки (после возвращения к нормальной температуре) она будет иметь погрешности формы и размеров.

3. При наличии термообработки отделение чистовой обработки от черновой или окончательной от предварительной становится обязательным. Как уже отмечалось, при термообработке имеет место снижение достигнутой при предварительной обработке точности формы и размеров, и для достижения заданной точности нужна механическая обработка после термической.

4. Разделение процесса на этапы целесообразно также с точки зрения рационального использования технологического оборудования и рабочей силы. Для операций этапа черновой обработки используются мощные жесткие станки, для операций же этапа чистовой обработки применяются менее мощные, но более быстроходные и более точные станки.

Следующим шагом в проектировании технологического процесса изготовления детали является разделение процесса на операции. При этом в комплексе взаимосвязано приходится решать ряд вопросов — о степени концентрации или дифференциации операций, о выборе методов обработки, выборе оборудования и технологических баз. Однако с методической точки зрения рекомендации по решению этих задач рассмотрим отдельно.

Принцип концентрациихарактеризуется тенденцией сосредоточить в одной операции обработку возможно большего числа поверхностей.

Принцип дифференциации— предусматривает разукрупнение обработки и упрощение каждой операции за счет увеличения их числа.

При анализе чертежа детали, установление последовательности обработки основных поверхностей детали является важным и необходимым этапом проектирования технологического процесса.

Наиболее существенное влияние на последовательность обработки отдельных поверхностей детали оказывает характер размерной связи, который определяется системой простановки линейных координирующих размеров и системой допусков на неточность взаимного расположения поверхностей (на несоосность, непараллельность, неперпендикулярность). Различают 3 системы простановки размеров — координатную, цепную и смешанную. В координатной системе выбирают одну поверхность и относительно ее координируют положение всех поверхностей данного координатного направления (рис.27,а). При такой системе на каждом этапе обработки первой нужно обрабатывать поверхность, от которой проставлены все размеры (поверхность 1на рис.27,а), последовательность же обработки остальных поверхностей может быть любой. Если же в нашем примере начать обработку не с поверхности 1, ас какой-либо другой, то придется произвести пересчет размеров и на некоторые из операционных размеров принять допуски более жесткие, чем по чертежу.

В цепной системе размеры проставляются непрерывной цепью один за другим (рис.27,6). Правило о последовательности обработки поверхностей при этом будет иным: начинать обработку можно с любой поверхности, но затем обработка остальных поверхностей должна выполняться в последовательности, которая диктуется простановкой размеров. Если для приведенного на рис.27,бпримера обработать первой поверхность 2, то остальные поверхности нужно будет обработать в последовательности 3-4-5-6-7-1. Можно начать обработку с поверхности 7,-тогда последовательность обработки остальных поверхностей будет 6-5-4-3-2-1.И при цепной простановке размеров отклонение от рекомендованной последовательности обработки приведет к необходимости пересчета размеров и к ужесточению допусков на некоторые из них.

На рис.27в,показана наиболее часто используемая смешанная или комбинированная система простановки размеров. Правила для установления последовательности обработки поверхностей также будут комбинированными: для поверхностей, связанных размерами по координатной системе, последовательность будет определяться по правилам для такой системы, а поверхности, связанные размерами по цепной системе, должны обрабатываться в последовательности, определяемой рекомендациями для цепной простановки. Так, для примера по рис.27в,первой должна обрабатываться поверхность 1; поверхности 2, 3, 5 и 7 могут затем обрабатываться в любой последовательности, поверхность 4должна обрабатываться после обработки поверхности 3, а 6- после 5.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Последовательность обработки

1) Обрабатывают начерно и начисто основание станины, которое в дальнейшем служит технологической базой. Для черновой обработки основания применяют продольно-строгальные, продольно-фрезерные и обдирочно-шлифовальные станки.

2) Обрабатывают направляющие начерно резцами на продольно-строгальных станках, торцевыми фрезами и наборами фрез на продольно-фрезерных станках.

Припуск на чистовую обработку 2,5¸3 мм. Заготовка устанавливается в приспособление на обработанное основание.

3) Обрабатывают начерно поверхности, расположенные перпендикулярно направляющим, на продольно-фрезерных станках, если станина по длине проходит между колонами станка; на горизонтально-расточных станках фрезой или на торцефрезерных станках, если станина длинная.

4) Обрабатывают отверстия начерно на горизонтально-расточных станках в приспособлении. Припуск на чистовую обработку 2-2,5 мм на сторону.

5) После черновой обработки проводится старение заготовок. Старение используется для выравнивания внутренних напряжений в металле (чтобы избежать коробления деталей при эксплуатации).

Применяют естественное (6 и более месяцев на открытом дворе) и искусственное старение. При искусственном старении применяют нагрев в специальных печах, вибрации и статическое нагружение.

6) Выполняют чистовую обработку основания, если это требуется по технологическим соображениям или когда станина при сборке ставится на другую сопрягаемую деталь. Если деталь основанием ставится на фундамент, то в чистовой обработке нет необходимости. Чистовую обработку лучше выполнять на продольно-фрезерных станках.

7) Обрабатывают начисто направляющие и другие параллельные поверхности, которые можно обработать при этой же установке на строгальных или продольно-фрезерных станках. Строгание производится по габаритам или по шаблонам; фрезерование торцевыми фрезами или наборами фрез. Припуски под отделочную обработку – 0,2¸0,3 мм.

8) Обрабатывают поверхности в плоскостях, перпендикулярных направляющим, фрезами на горизонтально-расточных, строгальных одноколонных и продольно-фрезерных станках.

9) Сверлят крепежные и смазочные отверстия по накладным кондукторам или в поворотных кондукторах на радиально-сверлильных станках. Поскольку эта операция связанна со снятием металла и изготовлением отверстий, то в станине снова происходит перераспределение внутренних напряжений. Поэтому эту операцию необходимо выполнять до отделочной обработки. В качестве ТБ выбирают такую обработанную поверхность, при установке на которую можно было бы получить наиболее простую конструкцию приспособления. Это одна из трудоемких операций. При обработке некоторых станин применяется до 150-200 наименований различных режущих, мерительных и вспомогательных инструментов.

10) Обрабатывают большие отверстия под опоры валов диаметром свыше 30-40 мм начисто и отделывают на горизонтально-расточных, специализированных и агрегатных станках.

11) При отделке направляющих требуется получить прямолинейность плоских поверхностей в заданных пределах, правильность углового расположения этих поверхностей, параллельность их между собой и необходимую шероховатость. Существует шесть способов отделки: шабрение, шлифование, отделочное строгание, отделочное фрезерование, притирка, вибронакатывание.

Процесс шабрения весьма трудоемок. Его применяют, если из-за конструкции станины нельзя применить другие более производительные методы обработки или тогда, когда нужна особо точная поверхность скольжения, например в станинах прецизионных станков.

Наиболее производительный и чаще всего применяемый способ отделки направляющих – это шлифование.

Вполне удовлетворительные результаты при обработке длинных тяжелых станин дает отделочное строгание широкими притертыми резцами.

Отделочное фрезерование однозубой фрезой применяется в режимах, аналогичных применяемым при тонком точении. Этот вид фрезерования пока широко не распространен.

Для направляющих станин прецизионных станков в ряде случаев применяют притирку после шлифования. Однако наиболее точные поверхности можно получить только шабрением «на блеск» (при натирании обрабатываемой поверхности контрольной плитой без краски).

12) К опорам под шпиндель в станинах станков предъявляют высокие требования: непараллельность оси направляющей должна быть равна 0,02 мм на длине 300 мм, цилиндричность отверстия – в пределах 0,005 мм, соосность отверстий – в пределах 0,005 мм, шероховатость поверхности не ниже 0,32-1,25 мкм. Обработку ведут с помощью расточного приспособления, перемещающегося по обработанным поверхностям направляющих.

В крупносерийном производстве станины обрабатывают на специальных высокопроизводительных станках.

6. Обработка блоков цилиндров автотракторных двигателей в массовом производстве.

ТП обработки блоков двигателей состоят из 60-80 операций. Поэтому рассмотрим только самые важные операции и их комплексы:

1) Для правильной установки блоков на последующих операциях на первой операции необходимо обработать установочные площадки (дополнительны базы на боковой поверхности блока). Операция выполняется на вертикально-фрезерных станках.

2) Предварительно обрабатывают поверхности стыков блока с поддоном и крышкой блока. Операции можно выполнять на карусельно-фрезерных или на продольно-фрезерных станках.

3) Для получения хорошей базы выполняют чистовую обработку нижней плоскости на вертикально-фрезерном или на продольно-фрезерных станках.

4) Для устранения смещения блока в приспособлениях и для правильного ориентирования его относительно приспособления на базисной поверхности блока просверливают два технологических отверстия (дополнительная база).

5) Поверхности, перпендикулярные базисной, фрезеруют на продольно-фрезерном или на барабанно-фрезерном станках.

6) Второстепенные поверхности фрезеруют на горизонтальных, вертикальных и специальных фрезерных станках.

7) Обрабатывают начерно места под коренные подшипники на горизонтально-фрезерном или специальном протяжном станках.

8) Растачивают начерно и начисто цилиндры на специальных многошпиндельных станках.

9) Для тракторных блоков предварительно растачивают гнезда под вставные втулки на двухшпиндельном расточном станке (два отверстия одновременно).

10) Для сверления, зенкерования, развертывания отверстий и нарезания в них резьбы применяют различные специальные и агрегатные станки.

11) После выполнения всех операций по обработке мелких отверстий выполняют последовательно чистовое и тонкое растачивание цилиндров на специальных многошпиндельных станках.

Предварительную и окончательную отделочную обработку производят на вертикальных многошпиндельных хонинговальных станках.

12) Для тракторных блоков окончательно обрабатывают гнезда под вставные втулки (гильзы).

13) Обрабатывают начисто гнезда под коренные подшипники на горизонтально-фрезерном или специальном протяжном станке.

14) Для закрепления крышек подшипников коленчатого вала на корпусе блока сверлят отверстия под шпильки, эти отверстия зенкеруют и в них нарезают резьбу на специальных агрегатных станках.

15) Блоки подают на слесарную операцию. Здесь завинчивают шпильки, накладывают крышки подшипников, которые затягивают корончатыми гайками, закрепляемыми на шпильках шплинтами.

16) После установки и закрепления крышек под коренные подшипники одновременно растачивают гнезда под подшипники коленчатого вала. В качестве окончательной обработки применяют тонкое растачивание. Для автомобильных блоков применяют хонингование поверхностей под вкладыши коренных подшипников.

17) На завершающих операциях развертывают отверстия под втулки клапанов и толкателей, запрессовывают и развертывают направляющие втулки клапанов, запрессовывают седла выпускных клапанов, шлифуют фаски для выпускных и впускных клапанов и т.п.

7. Пример типового маршрута изготовления кронштейна.

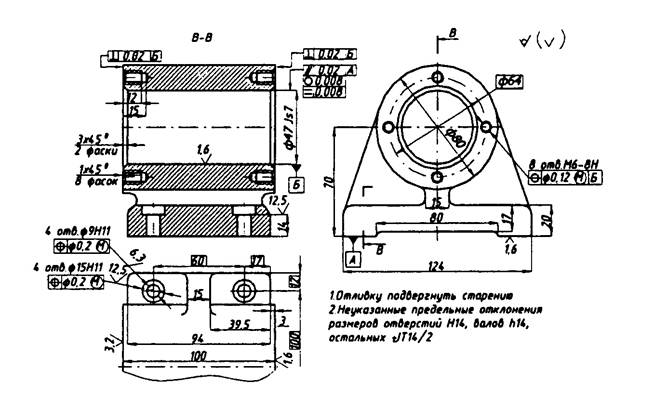

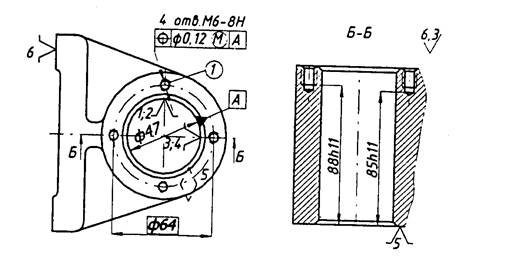

Кронштейн (рис.1) изготавливается литьем в разовые формы с машинной формовкой по деревянным моделям. Материал — серый чугун.

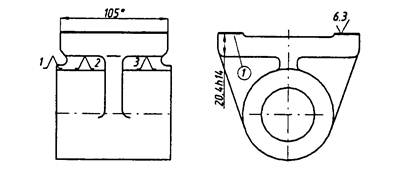

05. Вертикально-фрезерная. Вертикально-фрезерный станок 6М12П. Приспособление специальное. Фрезеровать плоскость 1 под шлифование (рис. 2).

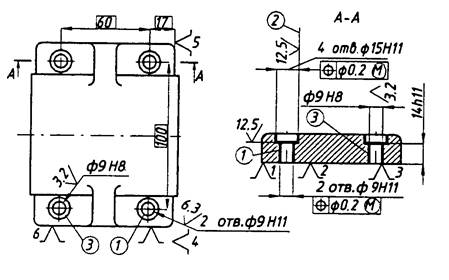

10. Радиально-сверлильная. Радиально-сверлильный станок 2Н53, приспособление—кондуктор (рис. 3).

1. Сверлить четыре отверстия 1 и 2.

2. Зенкеровать четыре отверстия 2 и два отверстия 3.

3. Развернуть два отверстия 3.

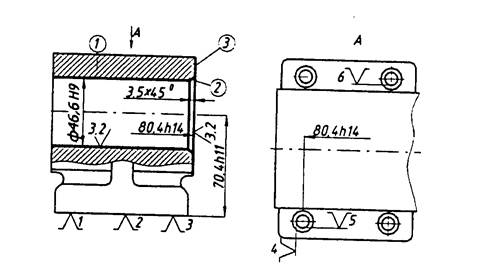

15. Токарная. Токарный станок 16К.20. Приспособление — типа «уголь-ник» (рис. 4). Расточить отверстие 1, фаску 2, подрезать торец 3 под тонкое растачивание и обтачивание (обработка противоположного торца не показана).

25. Радиально-сверлильная. Станок радиально-сверлильный 2Н53. Приспособление — кондуктор (рис. 5). Сверлить, зенкеровать, нарезать резьбу в четырех отверстиях 7 (обработка отверстий на противоположном торце не показана).

35. Плоскошлифовальная. Станок плоскошлифовальный ЗБ722. Приспособление специальное (рис. 6). Шлифовать плоскость основания начисто.

40. Алмазно-расточная. Станок для тонкой расточки. Приспособление специальное установочное (рис. 7). Расточить отверстие 1 и подрезать торец 2 начисто.

45. Алмазно-расточная. Станок для алмазной расточки. Приспособление специальное установочное (рис. 8). Подрезать торец 1.

Примеры маршрутов изготовления корпусных деталей с отверстиями, оси которых параллельны и скрещиваются, рассмотрены выше.

Рис. 1. Кронштейн.

Рис. 2.Операционный эскиз операции 05.

Рис. 3.Операционный эскиз операции 10.

Рис. 4.Операционный эскиз операции 15.

Рис. 5.Операционный эскиз операции 25.

Рис. 6.Операционный эскиз Рис. 7.Операционный эскиз