Палец суппорта: надежная работа дисковых тормозов

Исполнительным механизмом в дисковых тормозах является суппорт, обеспечивающий удерживание и привод колодок. В суппорте присутствуют две незаметные, но важные детали — пальцы. О том, что такое пальцы суппорта, каких типов они бывают и как устроены, а также об их выборе и замене — узнайте из статьи.

Назначение и особенности пальцев суппортов

Палец суппорта (направляющая суппорта, направляющий палец суппорта) — элемент дискового тормозного механизма; деталь в виде стержня, соединяющая корпус суппорта со скобой или корпуса с колодками (в зависимости от типа суппорта), и обеспечивающая возможность их взаимного поперечного смещения при торможении (во время работы рабочего тормозного цилиндра).

На современных автомобилях различных классов самое широкое распространение получили дисковые тормозные механизмы, которые при довольно простой конструкции обладают высокой эффективностью и надежностью. Эти механизмы состоят из подвижного диска, зафиксированного на ступице колеса, и неподвижного суппорта, жестко смонтированного на элементах подвески колеса. Суппорты бывают двух основных типов: фиксированные (двухстороннего действия) и плавающие (одностороннего действия); в механизме первого типа рабочие тормозные цилиндры располагаются с обеих сторон от колодок, во втором — только с одной стороны.

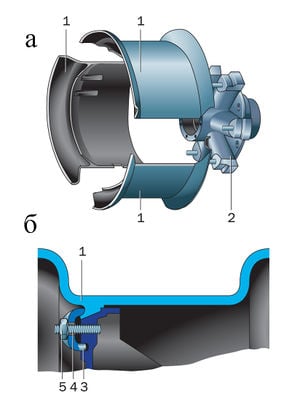

Плавающий суппорт состоит из двух деталей: корпуса, в котором выполнен рабочий тормозной цилиндр с поршнем (или 2-3 цилиндра), и скобы (держателя), удерживающей тормозные колодки. Обе детали соединены друг с другом специальными деталями — пальцами (направляющими пальцами), которые обеспечивают правильное позиционирование корпуса и скобы, а также позволяют корпусу смещаться в поперечной плоскости относительно скобы при торможении.

Фиксированный суппорт состоит только из корпуса с окном, внутри которого располагаются тормозные колодки, а на стенках (напротив колодок) — поршни рабочих тормозных цилиндров. Роль скобы в данном суппорте выполняют два пальца на шплинтах: они продеваются в отверстия в корпусе и колодках, обеспечивая их правильное позиционирование.

В суппортах обоих типов применяются пальцы (направляющие), которые играют важную роль в функционировании всего тормозного механизма. Пальцы подвергаются высоким нагрузкам и со временем требуют замены, а чтобы выполнить эту операцию правильно, необходимо разобраться в существующих типах, конструкциях и особенностях пальцев.

Типы и конструкция пальцев суппорта

В первую очередь, направляющие пальцы делятся на две группы по применяемости:

- Для плавающих суппортов;

- Для фиксированных суппортов.

Эти пальцы существенно отличаются по конструкции, месту монтажа и функционированию, а также и по роли в работе тормозного суппорта в целом.

Пальцы плавающих суппортов

Такой палец выполнен в виде стержня с головкой, внутри которой выполнена резьба под болт крепления корпуса суппорта. Поверхность пальца гладкая или может иметь продольные выточки различного профиля. Головка может быть плоской или переходить на конус для обеспечения наиболее плотного прилегания к скобе. Для удобства вворачивания болтов крепления корпуса на головке пальца может выполняться шестигранник под ключ.

Палец устанавливается в поперечные глухие каналы в скобе на консистентной смазке, которая предотвращает коррозию деталей, попадание в них воды заклинивание. Для защиты смазки от загрязнения применяется короткий гофрированный пыльник, зажимаемый между головкой пальца и скобой.

В одном суппорте используется два пальца — верхний и нижний. В резьбовые отверстия в пальцах вворачиваются болты крепления корпуса суппорта. Вся эта система на пальцах обеспечивает подвижность деталей относительно друг друга, за что такой суппорт получил название ?плавающий?. Работает суппорт этого типа просто: при торможении поршень выдвигается и прижимает одну колодку к диску, а корпус движется в противоположную сторону, выдвигаясь на пальцах из скобы; полностью выйти из скобы корпусу не дают упоры, расположенные со стороны второй колодки — за счет этих упоров корпус толкает колодку, прижимая ее к диску. Таким образом, при работе тормозов обе колодки прижимаются к обеим сторонам тормозного диска, причем с одинаковым усилием.

Пальцы фиксированных суппортов

Такой палец выполнен в виде стержня с небольшой упорной головкой и поперечными отверстиями под шплинты. Пальцы (два штуки) устанавливаются в поперечные отверстия суппорта и соответствующие отверстия в колодках, обеспечивая соединение этих деталей и одновременно выполняя роль направляющих для колодок при их смыкании и размыкании. Обычно направляющие пальцы устанавливаются в суппорт через пружины, демпфирующие удары и снижающие вероятность повреждения деталей под нагрузками. Фиксация штифтами предотвращает самопроизвольную разборку системы. Работает суппорт данного типа просто: во время торможения каждая колодка прижимается к диску поршнем собственного рабочего тормозного цилиндра, при этом пальцы обеспечивает правильное позиционирование колодок, предотвращая их перекосы и смещения во всех плоскостях.

Нужно отметить, что фиксированные суппорты сегодня считаются устаревшим решением, их можно встретить только на ранних моделях отечественных (ВАЗ-2101 – 2107) и некоторых иностранных автомобилей. Большинство современных транспортных средств с дисковыми тормозами оснащаются плавающими суппортами.

Как правильно выбрать и заменить палец суппорта

Пальцы суппорта в комплекте с пыльниками

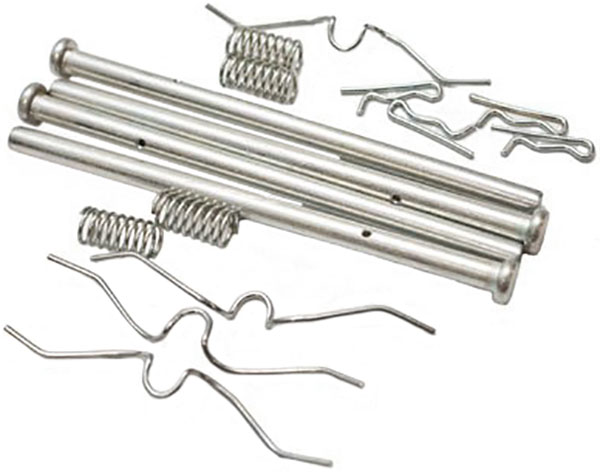

Комплект направляющих пальцев суппорта с пружинами и скобами

В процессе эксплуатации автомобиля пальцы суппорта подвергаются значительным механическим нагрузкам, воздействию воды и агрессивных сред. А в плавающих суппортах постепенно ухудшаются характеристики консистентной смазки пальцев. Все это в конечном итоге приводит к износу пальцев и, как следствие, к снижению надежности всего колесного тормозного механизма. О необходимости заменить пальцы могут свидетельствовать различные признаки: неравномерный износ правой и левой тормозных колодок, появление дребезга и шумов скобы суппорта, повышенные нагрузки при движении скобы или даже ее заклинивание. При появлении любых признаков необходимо проверить механизм и, если обнаружится неисправность, заменить пальцы.

На замену следует брать только те пальцы, что использовались в суппорте ранее. При значительном износе отверстий и каналов под пальцы возможна установка деталей увеличенного размера, однако лучше не прибегать к такому решению, а поменять изношенные суппорты на новые, так как со старыми могут возникнуть проблемы. Обычно пальцы продаются комплектами для одного или двух суппортов. В комплект для плавающих суппортов также входят пыльники, а вместе с пальцами для фиксированных суппортов идут пружины и штифты. Если дополнительных деталей нет, то их следует приобрести отдельно. Если меняться будут пальцы на плавающем суппорте, то еще необходимо позаботиться о подходящей консистентной смазке.

Менять пальцы следует в соответствии с инструкцией по ремонту/обслуживанию данной конкретной модели автомобиля. Эту операцию лучше всего производить одновременно с заменой тормозных колодок. В общем случае замена пальцев на плавающем суппорте выполняется следующим образом:

- Сорвать гайки крепления колес, поставить автомобиль на домкрат, полностью снять колесо;

- Отвернуть верхний болт крепления корпуса суппорта;

- С помощью плоской отвертки или иного предмета утопить поршень в корпусе суппорта;

- Отвести корпус от пальца;

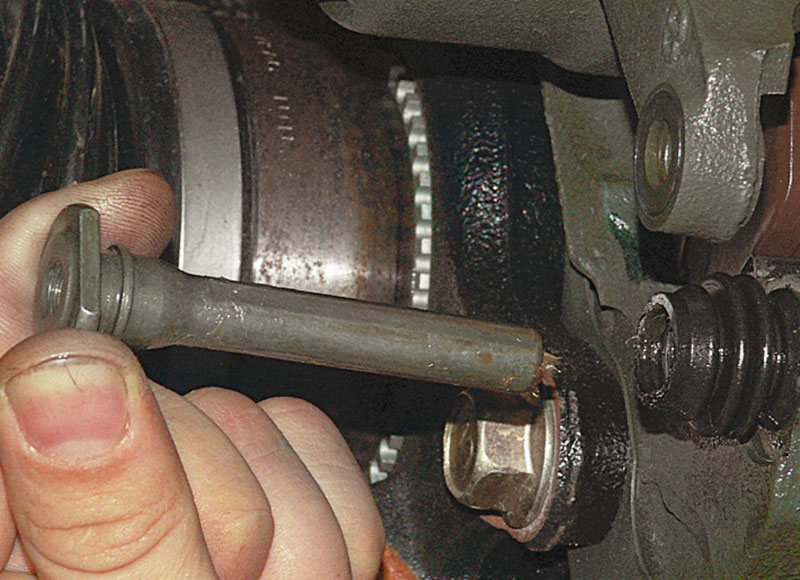

- Вынуть палец, прочистить место его монтажа, удалить старую смазку;

- Обильно смазать новый палец рекомендованной производителем смазкой, установить палец в свой канал;

- Вернуть корпус на место, ввернуть боль крепления в палец;

- Повторить для второго пальца.

Замена пальцев в фиксированном суппорте выполняется иначе:

- Поддомкратить автомобиль, снять колесо;

- Вытянуть старые штифты из пальцев;

- Вынуть пальцы из отверстий, при необходимости можно воспользоваться подходящим по диаметру стержнем, чтобы выбить заклинивший палец;

- Установить новые пальцы, не забыв поставить пружины со стороны головок (они должны упираться в проушины суппорта);

- Вставить и зафиксировать шплинты.

После демонтажа пальцев можно менять тормозные колодки, которые вытягиваются через окно в верхней части суппорта. Однако в этом случае до демонтажа пальцев и колодок необходимо отсоединить от суппорта шланг подачи тормозной жидкости, иначе после удаления колодок жидкость будет вытекать через цилиндры.

Если пальцы суппорта подобраны и заменены правильно, то весь тормозной механизм будет работать надежно, обеспечивая нормальную управляемость и безопасность автомобиля.

Устройство автомобильного колеса

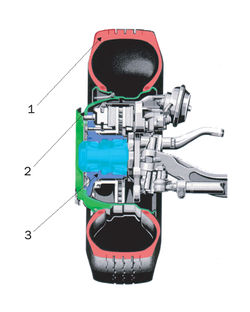

Устройство автомобильного колеса:

1 — шина;

2 — обод;

3 — ступица

Колесо автомобиля состоит из пневматической шины, обода, соединительного элемента (диска), ступицы и пневматических шин.

В зависимости от конструкции обода и соединительного элемента колеса могут быть разборными и неразборными, дисковыми и бездисковыми. Ступица колеса обеспечивает его свободную установку на оси автомобиля.

Неразборное колесо с глубоким ободом

Обод служит для соединения шины с колесом. С этой целью ему придается специальная форма. Колесо в сборе должно быть сбалансировано, балансировочные грузики крепятся к ободу с помощью пружинных зажимов или клея. На большинстве легковых автомобилей и грузовых небольшой грузоподъемности используются глубокие, неразборные ободья.

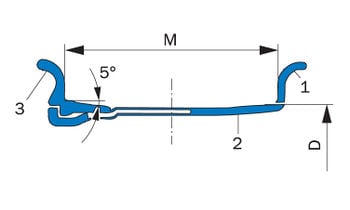

Глубокий обод жестко соединяется с диском, который служит для крепления колеса к ступице с помощью болтов или гаек со шпильками. Полки глубокого обода имеют конусную форму для плотной посадки шины на обод. Угол наклона полок составляет, как правило (5±1)°. Полки обода заканчиваются закраинами, имеющими определенную форму и служащих боковыми упорами для шины.

Расстояние между закраинами называется шириной профиля обода. В средней части обода имеется углубление, необходимое для облегчения монтажа и демонтажа шины на обод. Это углубление (ручей) может быть расположено симметрично относительно плоскости колеса или со смещением.

Размеры и профиль обода регламентированы соответствующими стандартами. На каждый обод наносится соответствующая маркировка, из которой можно узнать размеры и профиль. Основные размеры обода, ширину профиля и диаметр, как правило, все изготовители указывают в дюймах, за исключением компании Michelin, которая применяет для этого миллиметры.

Пример маркировки: 5J × 13H2 ET 30, где:

5 — ширина обода в дюймах;

13 — диаметр обода в дюймах;

J и H2 — конструктивные особенности профиля обода;

ET 30 — вылет (от немецкого слова Einpresstiefe — ET) 30 мм.

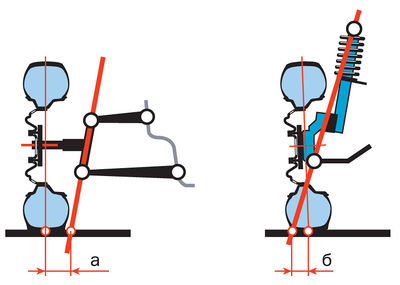

Положительное (а) и отрицательное (б) плечо обката управляемого колеса

Вылет колеса (выступ) является важным параметром. Любое колесо должно «охватывать» ступицу, к которой оно крепится, потому что центр пятна контакта шины с дорогой смещается относительно вертикальной оси, проходящей через центр ступицы на небольшую величину, которая рассчитывается при конструировании подвески и рулевого управления автомобиля.

Величина вылета особенно важна для управляемых колес, потому что положение пятна контакта относительно оси поворота колеса играет важную роль в определении характеристик поворота автомобиля.

Неразборные колеса с глубоким ободом обычно центрируются на ступице с помощью центрального отверстия. Если диаметр центрального отверстия больше, чем у посадочной части ступицы, то центрирование осуществляется по коническим (или сферическим) поверхностям в отверстиях диска, предназначенных для крепления болтами или гайками. Иногда для лучшего центрирования и облегчения монтажа используют пластмассовые кольца, которые устанавливаются перед монтажом колеса на ступицу в центральное отверстие диска.

Колесные диски легковых автомобилей изготавливаются штамповкой из стали с последующей сваркой обода и диска или из легких сплавов (алюминиевых или магниевых). Наиболее прочные колеса из легких сплавов — кованые. Они имеют мелкозернистую структуру и высокую прочность при малой массе. Легкосплавные колеса дороже стальных, но эстетически привлекательнее. Колеса изготавливались и из композитных материалов: например, еще в 70-е гг. фирма Citroёn выпускала армированные углепластиковые колеса, которые весили в два раза меньше металлических. Однако из-за высокой стоимости таких колес они устанавливаются только на дорогих спортивных автомобилях.

Конструкция разборного обода грузового автомобиля:

1 — закраина;

2 — обод;

3 — разрезная часть обода;

М — ширина обода;

D — диаметр обода

Разборные ободья применяют для колес большинства грузовых автомобилей и автобусов. Разборные ободья могут быть дисковыми и бездисковыми. Наиболее часто используются разборные ободья с коническими посадочными полками.

Бездисковое колесо, его общий вид (а) и крепление колеса (б):

1 — секторы колеса;

2 — ступица;

3 — крепление;

4 — шпилька;

5 — гайка

Шины грузовых автомобилей имеют большие размеры и высокую жесткость, поэтому монтаж таких шин на неразборные ободья затруднен. Разборные ободья позволяют облегчить эту задачу. Для некоторых шин грузовых автомобилей большой грузоподъемности применяют разборные ободья с распорными кольцами. Такие ободья состоят из двух частей, соединяемых между собой болтами. Такая конструкция надежно удерживает шину на колесе независимо от значения давления воздуха в шине.

Ступицы колес изготавливают из стали или ковкого чугуна. К ним крепятся элементы тормозных механизмов, диски и барабаны. Ступица устанавливается на подшипниках, которые должны воспринимать не только радиальные, но и осевые усилия от действия боковых сил. В ступицах устанавливают конические роликовые или шариковые радиально-упорные подшипники.

В подшипники колес закладывается смазка, выдерживающая высокие температуры. Для предотвращения вытекания смазки и попадания грязи подшипники уплотняются сальниками.