Устройство и принцип работы компрессионной холодильной машины

Из всех способов наибольшее применение получило охлаждение с помощью холодильных машин (машинное охлаждение), при котором используется принцип кипящих жидких газов. Работа холодильной машины полностью автоматизирована, что обеспечивает удобство в эксплуатации, безопасность работы обслуживающего персонала, возможность соблюдения требуемого температурного режима для различных видов продуктов, а также режима экономии.

Холодильная машина — «это кольцевая герметически замкнутая система, по которой циркулирует одно и то же количество рабочего вещества, называемого холодильным агентом.

В торговом машиностроении применяются холодильные машины двух видов: компрессионная и абсорбционная, в которых используются различные способы обеспечения циркуляции хладагента. В компрессионной холодильной машине для циркуляции хладагента затрачивается механическая энергия, а в абсорбционной — тепловая. Наибольшее распространение получила компрессионная холодильная машина» [10], в которой основным рабочим узлом является компрессор .

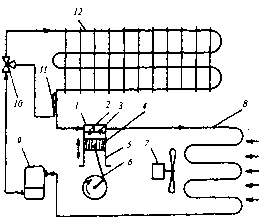

Схема компрессионной холодильной машины: 1 — компрессор; 2 — всасывающий клапан; 3 — нагнетающий воздух клапан;

4 — поршень; 5 — цилиндр; б — электропривод; 7 — электровентилятор;

8 — конденсатор; 9 — ресивер; 10- терморегулирующий вентиль; 11 — датчик;

Схема компрессионной холодильной машины: 1 — компрессор; 2 — всасывающий клапан; 3 — нагнетающий воздух клапан;

4 — поршень; 5 — цилиндр; б — электропривод; 7 — электровентилятор;

8 — конденсатор; 9 — ресивер; 10- терморегулирующий вентиль; 11 — датчик;

Компрессионная холодильная машина состоит из компрессора 1, конденсатора 8, ресивера 9, терморегулирующего вентиля 10 и испарителя 12. Эти части соединены между собой трубопроводами и образуют замкнутую герметичную систему, которая заполнена холодильным агентом — хладоном.

Компрессор служит для непрерывного отсасывания холодных паров хладона из испарителя, сжатия их и нагнетания в конденсатор. Важнейшими частями компрессора являются цилиндр 5, поршень 4 и два клапана (всасывающий 2 и нагнетающий 3). Поршень совершает в цилиндре возвратно-поступательное движение с помощью электропривода 6. При опускании поршня увеличивается объем рабочей полости цилиндра и давление в нем снижается. Вследствие этого открывается всасывающий клапан, и цилиндр заполняется парообразным хладоном, поступающим из испарителя. При поднятии поршня (при закрытых клапанах) пары хладона сжимаются и нагреваются за счет сжатия до температуры 50 — 60°С. При достижении наибольшего давления паров в цилиндре открывается нагнетающий клапан, и горячие пары хладона выталкиваются в конденсатор.

Конденсатор — это теплообменный аппарат, охлаждаемый с помощью электровентилятора. Конденсатор воздушного охлаждения представляет собой трубчатый змеевик из металлических труб с насаженными на них ребрами из металлических пластин. По змеевику сверху вниз проходит охлаждаемый холодильный агент, а снаружи змеевик обдувается воздухом от электровентилятора 7. В конденсаторе горячие пары хладона отдают свою теплоту воздуху помещения. В результате их температура понижается до температуры конденсации, которая обычно на 8-12°С выше температуры воздуха помещения. При дальнейшем охлаждении пары хладона отдают скрытую теплоту парообразования при постоянной температуре и превращаются в жидкость. Интенсивность конденсации зависит от размера охлаждаемой площади поверхности конденсатора, разности температур хладоново-го пара и воздуха помещения, а также чистоты поверхности конденсатора. Загрязнение конденсатора смазочными маслами, пылью затрудняет теплообмен между холодильным агентом и наружным воздухом. Жидкий хладон, постепенно проходя через фильтр-осушитель, накапливается в ресивере 9.

Ресивер представляет собой стальной герметичный сосуд, служащий для накопления, хранения сжиженного хладона и равномерной его подачи в другие части холодильной машины. В ресивере и конденсаторе поддерживается одинаковое давление, равное давлению конденсации. Из ресивера жидкий хладон подается к терморегулирующе-му вентилю 10.

Терморегулирующий вентиль (ТРВ) — автоматический прибор, который регулирует заполнение испарителя жидким хладоном. Основными его частями являются игольчатый клапан, закрывающий доступ жидкого хладона из ресивера в испаритель, и датчик 11, контролирую

щий температуру паров хладона на выходе из испарителя. При повышении температуры, что является признаком недостаточного заполнения испарителя, клапан вентиля автоматически открывается, увеличивая подачу жидкого хладона в испаритель. Другой важной функцией ТРВ является дросселирование (расширение жидкости при истечении через узкие отверстия) жидкого хладона. Дросселирование происходит в кольцевой щели между игольчатым клапаном и седлом вентиля. На этом участке резко падает давление жидкого хладона, поскольку в испарителе поддерживается более низкое давление, чем в конденсаторе и ресивере. При этом давление конденсации хладона понижается до давления кипения. Соответственно понижается температура кипения жидкого хладона.

Компрессионная холодильная машина

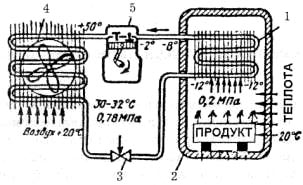

Компрессионная холодильная машина состоит из четырех основных частей: испарителя, компрессора, конденсатора и терморегулирующего вентиля (ТРВ).

Охлаждение может быть естественным или принудительным, как это показано на рис. 23.1.

Рис. 23.1. Схема компрессионной холодильной машины:

1 — испаритель; 2 — охлаждаемый объем; 3 — регулирующий вентиль; 4 — конденсатор; 5 — компрессор

Компрессор холодильной машины предназначен для осуществления следующих процессов: всасывания паров хладагента из испарителя, адиабатического их сжатия и нагнетания в конденсатор.

Всасывание компрессором паров из испарителя. Испарители (воздухоохладители), расположенные в охлаждаемой среде (камере), при работающей холодильной установке имеют наинизшую температуру по сравнению с другими телами, находящимися в камере. В трубках испарителя (воздухоохладителя) находится хладагент, температура кипения которого зависит от давления. Образующиеся пары в испарителе постоянно отводятся компрессором, что обеспечивает постоянное давление и соответственно постоянную температуру кипения хладагента.

Если же тепловая нагрузка на испаритель резко возрастает (при внесении продуктов в камеру), то давление в испарителе возрастает. Соответственно возрастет и температура кипения, а тепловая нагрузка на испаритель снизится из-за уменьшения разности температур между воздухом в холодильной камере и поверхностью испарителя. Возрастание давления в испарителе приведет к увеличению плотности паров и повышению производительности компрессора. Давление и температура кипения хладагента в испарителе начнут понижаться. Если же теплопритоки на испаритель сильно уменьшатся (произошло полное охлаждение продуктов), то и количество пара в испарителе будет очень незначительным, т.е. в испарителе практически не будет паров, а следовательно, компрессору нечего отводить из испарителя и он автоматически выключается.

Итак, работа компрессора по всасыванию паров обеспечивает определенное давление и соответственно температуру кипения хладагента в испарителе. Компрессор, забирая пары из испарителя, фактически выводит тепло из камеры.

Адиабатическое сжатие паров в компрессоре необходимо для повышения их температуры. Температура пара в конце сжатия должна быть обязательно выше температуры охлаждающей среды в конденсаторе для того, чтобы пары затем можно было охладить. При охлаждении пар переходит в жидкость.

Нагнетание паров. Если давление (и температура) при сжатии будут ниже, чем температура охлаждающей среды, то такие пары, поступая в конденсатор, охлаждаться не будут. Давление в конденсаторе снижаться не будет. Компрессор, выталкивая из цилиндра очередной объем пара, должен преодолеть большое сопротивление в конденсаторе, а для этого пары необходимо сжимать до такого давления, которое больше давления в конденсаторе. Повышение давления приводит к соответствующему росту температуры. Давление растет до тех пор, пока температура пара не превысит температуру охлаждающей среды.

Процессы холодильного цикла связаны с различными видами теплообмена: в испарителе хладагент отбирает тепло от воздуха охлаждаемой камеры или от хладоносителя, в конденсаторе тепло передается охлаждающей среде (воде или воздуху). Испаритель и конденсатор — основные тепло-обменные аппараты.

Испаритель — это аппарат, в котором жидкий хладагент кипит при низком давлении, отводя тепло от охлаждаемого объекта (продуктов). Чем ниже давление, поддерживаемое в испарителе, тем ниже температура кипящей жидкости. Температуру кипения, как правило, поддерживают на 10—15 °С ниже температуры воздуха в камере. Температура воздуха в камере зависит от вида охлаждаемого продукта. Испаритель может быть расположен непосредственно в охлаждаемом объеме (камере, шкафе), как показано на рис. 23.1, или же находится за его пределами. В соответствии с этим по назначению различают испарители для непосредственного охлаждения среды и испарителя для охлаждения промежуточного хладоносителя (вода, рассол, воздух, этиленгликоль и др.). Конструкция испарителя зависит от вида охлаждающей среды, необходимой холодопроизводительности, свойств самого хладагента и от температурного напора между средами.

Конденсатор — аппарат, предназначенный для осуществления теплообмена между хладагентом и охлаждающей средой. В процессе теплообмена от хладагента отводится энергия, которая передается охлаждающей среде, а сам хладагент охлаждается и конденсируется. Охлаждающая же среда нагревается. В зависимости от вида охлаждающей среды различают конденсаторы с воздушным и водяным охлаждением.

Терморегулирующий вентиль (ТРВ) обеспечивает заполнение испарителя жидким хладагентом в оптимальных пределах. Переполнение испарителя может привести к его попаданию в компрессор и к поломке, а его малое заполнение резко снижает эффективность работы испарителя.

Степень заполнения испарителя зависит от температуры перегрева пара на выходе из испарителя. ТРВ производит сравнение температуры пара на выходе из испарителя с заданной и в зависимости от величины расхождения увеличивает или уменьшает поток жидкого хладагента в испаритель.

Кроме вышеперечисленных основных частей холодильная машина оснащена другими частями: приборами автоматики, пускозащитной электроаппаратурой, теплообменниками, фильтром-осушителем, ресивером.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Основные и вспомогательные части компрессорных холодильных машин

Холодильные машины используют теплоту испарения легкокипящих жидкостей, т. е. имеющих низкую температуру кипения при атмосферном давлении. Эти вещества называют холодильными агентами.

Компрессорная холодильная машина – это замкнутая система, в которой постоянно циркулирует одна и та же рабочая среда (хладагент).

При сжатии паров происходит повышение не только давления, но и температуры. После компрессора сжатый холодильный агент поступает в конденсатор, где охлаждается и конденсируется. Жидкий холодильный агент далее проходит через дроссельный вентиль (который может представлять собой суженную трубку), где происходит его дросселирование (понижается давление) и подаётся в испаритель, где испаряясь, поглощает тепло.

Холодильная машина компрессионная состоит из таких основных узлов:

=испаритель, где происходит кипение жидкой рабочей среды (хладагента) с отбором тепла;

=компрессор, который всасывает пары хладагента из испарителя, сжимает их и впоследствии нагнетает в конденсатор;

=конденсатор, в котором хладагент отдаёт накопленное тепло во внешнюю среду и снова переходит в жидкое состояние;

=автоматический терморегулирующий вентиль.

Вспомогательные части: отделитель жидкости, маслоотделитель, фильтры, воздухоотделители, теплообменники, насосы, вентиляторы и др.

Преимуществом холодильных компрессоров открытого типа является то, что они могут приводиться в движение не только электрическим двигателем, но и другими механизмами, например двигателями внутреннего сгорания. Открытые холодильные компрессоры незаменимы тогда, когда нет возможности использовать электроэнергию. Например, в поле при сборке урожая, в море во время ловли рыбы и т.д. У холодильных компрессоров открытого типа максимально упрощен доступ к электродвигателю. В любой момент можно провести техническое обслуживание, осмотреть трущиеся детали, смазать подшипники, ротор или обмотку статора прямо на месте эксплуатации. Если подобный ремонт нужно провести с полугерметичным компрессором, то потребуется специальная оснастка и производственная база.

Устройство и принцип действия компрессионной холодильной машины

Принцип действия компрессионной холодильной машины основан на изменении физического (агрегатного) состояния холодильного агента в зависимости от его давления. При понижении давления регулирующим вентилем и поступлении холодильного агента в испаритель он испаряется (кипит), т. е. переходит из жидкости в парообразное состояние, в конденсаторе же этот холодильный агент конденсируется (превращается в жидкость).

Все элементы холодильной машины испаритель, компрессор, конденсатор и регулирующий вентиль —соединены последовательно трубопроводами и образуют замкнутую герметичную систему, заполненную холодильным агентом.

Испаритель служит для кипения холодильного агента при низкой температуре и соответствующем давлении за счет тепла, отнятого от окружающей охлаждаемой среды. Этот процесс может осуществляться двумя путями: непосредственно от среды к холодильному агенту через стенки испарителя —система непосредственного охлаждения и посредством теплоносителя —рассольное охлаждение.

В испаритель должно поступать строго определенное количество холодильного агента. Избытка жидкого холодильного агента в испарителе независимо от величины тепловой нагрузки допускать нельзя, так как это приводит к повышению температуры кипения, снижению экономичности работы холодильной машины и может вызвать аварию. При недостатке жидкого холодильного агента в испарителе некоторая его часть не используется, что также ухудшает режим работы вследствие понижения температуры кипения.

Батареи — испарители непосредственного охлаждения изготавливают из труб, которые, как правило, оребряют. Размещают испарители в верхней части (под потолком или у стен) охлаждаемых камер (емкостей).

По такому принципу работает фреоновая пристенная ребристая батарея типа ИРСН — 12,5 М.

Рассольную систему охлаждения применяют главным образом там, где нельзя использовать систему непосредственного охлаждения, т. е. в следующих случаях:

когда в камерах требуется поддерживать постоянную, без существенных колебаний, температуру воздуха;

при необходимости непосредственного соприкосновения рассола с воздухом;

когда холод подается на относительно большие расстояния;

когда условия эксплуатации не позволяют обеспечить необходимую плотность соединений (судовые холодильники);

если система охлаждающих приборов разветвленная и для ее заполнения потребовалось бы большое количество сравнительно дорогостоящего холодильного агента, например фреона;

если по правилам техники безопасности нельзя применить непосредственное охлаждение даже при условии применения безвредного холодильного агента.

Рассол или, как его называют, теплоноситель —это рабочее тело, которое отбирает тепло от одной части холодильной установки и отдает его другой, не меняя при этом своего агрегатного состояния. Наибольшее применение в качестве теплоносителя получили растворы в воде хлористого натрия NaCl и хлористого кальция СаС12.

Рассол охлаждается в испарителе и затем по трубам поступает в батареи, расположенные в камерах хранения продуктов. Рассольные батареи изготавливают различных конструкций. В холодильных фреоновых установках для охлаждения рассола широко применяют кожухотрубные и кожухозмеевиковые испарители. Рассол поступает в этот испаритель и выходит из него в охлаждающие батареи под напором, создаваемым насосом. Батареи, размещаемые в камерах у стен или под потолком, представляют собой змеевики из гладких или оребренных труб, которые заполнены рассолом.

В аммиачных холодильных установках применяют кожухотрубный испаритель, состоящий из горизонтального цилиндрического кожуха с приваренными на концах трубными решетками, и стальных труб, которые развальцованы в отверстиях решеток. Рассол протекает по трубам, а в межтрубном пространстве кожуха кипит аммиак.

В качестве теплоносителя может быть применен воздух. Такое охлаждение называется воздушным. Воздух охлаждается в воздухоохладителе, состоящем из оребренных труб, в которых кипит холодильный агент, и затем подается вентилятором в камеры хранения продуктов. Недостатком воздушного охлаждения является малая теплоемкость воздуха как теплоносителя и повышенная усушка неупакованных продуктов. Преимущество воздушного охлаждения состоит в том, что процесс охлаждения протекает более интенсивно и улучшаются условия хранения охлажденных грузов за счет более равномерного распределения температуры и влажности воздуха по объему охлаждаемого помещения.

Компрессор предназначен для отсасывания паров холодильного агента из испарителя и сжатия их при затрате механической энергии. При этом давление и температура паров холодильного агента повышаются.

В холодильных установках,, находящихся на оснащении предприятий торговли, применены поршневые компрессоры с возвратно — поступательным движением поршней в цилиндрах и ротационные компрессоры с катящимся или вращающимся поршнем (ротором).

Конденсаторы служат для сжижения сжатых компрессором паров холодильного агента за счет отвода от них теплоты конденсации к окружающей среде —воздуху или воде, имеющим более низкую температуру.

Конденсаторы изготавливают с воздушным и водяным охлаждением. В холодильных фреоновых установках применяют кожухотрубные и кожухозмеевиковые конденсаторы с водяным охлаждением и конденсаторы, выполненные в виде оребренных змеевиков,змеевиковые с воздушным охлаждением.

Во многих фреоновых холодильных установках торгового типа конденсаторы охлаждаются воздухом. Один из таких конденсаторов с воздушным охлаждением показан на рис. 43. Конденсатор выполнен в виде плоских змеевиков из медных или стальных труб с оребрением с внешней стороны. Для повышения интенсивности поверхность конденсаторов обдувают вентиляторами.

Некоторые конденсаторы (кожухотрубные) средней производительности монтируют с ресивером, являющимся дополнительной емкостью для жидкого холодильного агента.

Регулирующий вентиль служит для регулирования подачи жидкого холодильного агента в испаритель. В нем происходит снижение давления холодильного агента от давления конденсации до давления испарения с соответствующим понижением температуры. Подача холодильного агента в испаритель регулируется автоматически, что обеспечивает правильное его заполнение. Из всех основных частей холодильной машины наиболее сложным является компрессор, при работе которого происходит циркуляция холодильного агента и получение низких температур, т. е. холодильный эффект.

При включении компрессора осуществляются процессы изменения агрегатного состояния холодильного агента при его кипении и конденсации, что является необходимым условием производства холода. Холодильный агент, циркулирующий в системе, при этом не расходуется (при условии, что в частях машины и ее трубопроводах отсутствуют неплотности).

Из конденсатора жидкий холодильный агент поступает обратно через регулирующий вентиль в испаритель, и цикл работы холодильной машины повторяется.

В работе холодильной машины в зависимости от ее устройства и назначения, кроме основных частей (элементов)компрессора, конденсатора, испарителя и регулирующего вентиля, участвуют многие другие вспомогательные элементы: отделитель жидкости, маслоотделитель, фильтры, воздухоотделители, теплообменники, насосы, вентиляторы и др.

Жидкий холодильный агент кипит в испарителе, охлаждая помещение, где установлен испаритель, или какие — либо аппараты за счет отнятия тепла от окружающей среды. Образовавшиеся при этом пары холодильного агента отсасываются компрессором и сжимаются им до давления, при котором их температура будет выше температуры окружающего воздуха (воды). Конструктивное объединение отдельных или всех элементов холодильной машины (компрессора, электродвигателя, конденсатора и др.) на общей раме или каркасе называют холодильным агрегатом. Агрегатирование отдельных элементов холодильной машины на заводах — изготовителях создает удобства для монтажа и эксплуатации этого оборудования.

Холодильной установкой называют совокупность холодильной машины со всеми аппаратами и приборами, необходимыми для осуществления процесса производства, распределения и потребления холода.

Холодильные машины имеют определенную холодопроизводительность.

Холодопроизводительностью холодильной машины называют количество тепла, которое она в состоянии отнять от охлаждаемой ею среды в течение одного часа. Холодопроизводительность может меняться в значительных пределах в зависимости от температурных условий работы. При повышении температуры конденсации и понижении температуры кипения холодильного агента холодопроизводительность машины уменьшается.

Холодопроизводительность измеряется в больших килокалориях —ккал/час. По системе СИ холодопроизводительность измеряется в ваттах (вт), 1 вт = 0,86ккал/час, 1 ккал/час = 1,163вт.

По холодопроизводительности компрессоры холодильных машин делят на три группы: малые —холодопроизводительностью до 9,3 тыс. вт, или 8000 ккал/час, средние —холодопроизводительностью до 58 тыс. вт, или 50 000 ккал/час и крупные —свыше 58 тыс. вт, или 50 000 ккал/час.