Структура цеха по ремонту электрических машин и пускорегулирующей аппаратуры

Структура электроремонтного предприятия и состав его оборудования определяются в основном номенклатурой и объемом ремонтируемого оборудования. Поскольку форма организации ремонта электрических машин, трансформаторов и другого электротехнического оборудования является цеховой, то далее будем рассматривать именно эту форму организации ремонта. Следует отметить, что ремонтный цех может быть как самостоятельной производственной единицей, так и являться одним из цехов крупного отраслевого предприятия. В последнем случае на предприятии создается дополнительно центральная электротехническая лаборатория.

В ремонтном цехе производятся следующие работы:

-капитальный ремонт электрических машин, включая их реконструкцию и модернизацию;

-средний и текущий ремонт;

-ремонт и изготовление пускорегулирующей аппаратуры;

-изготовление запасных частей для электрических машин и аппаратов;

-изготовление электромонтажных узлов и заготовок;

-ремонт и изготовление технологической оснастки для ремонта.

Все работы, проводимые в этом цехе, можно разбить на восемь основных видов: предремонтные, разборочно-дефектировочные, изоляционно-обмоточные, слесарно-механические, комплектовочные, сборочные, отделочные и послеремонтные. Соответственно в состав этого цеха должны входить следующие отделения и участки:

-склады поступающей и готовой продукции (территориально они могут быть объединены в один склад);

-участок разборки, мойки и дефектации машин и аппаратов;

-отделение ремонта контактных колец, коллекторов и щеточных аппаратов электрических машин и восстановление контактов электрических аппаратов;

-участок восстановления обмоточных проводов (в ряде случаев здесь осуществляется и изготовление нового обмоточного провода);

-пропиточно-сушильный участок с отделением окраски;

-участок комплектации и сборки электрических машин и аппаратов;

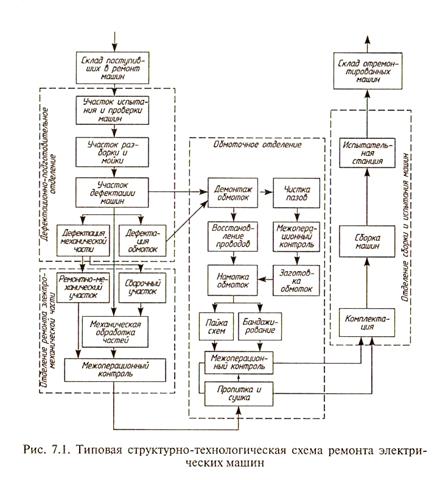

Кроме указанных участков, в цехе могут быть участки гальванопластики и столярная мастерская. Типовая схема ремонта представлена на рис. 7.1. Отметим, что ремонт электрических аппаратов может быть выделен в отдельное производство (отделение).

Испытательный участок. Здесь проводят предремонтные испытания для выявления неисправностей электрических машин, поступивших в ремонт. Помимо внешнего осмотра здесь измеряют активные сопротивления и сопротивление изоляции обмоток, проверяют целостность подшипников (при работе машины на холостом ходу), правильность и плотность прилегания щеток к коллектору и контактным кольцам, проверяют уровень вибрации.

Участок должен быть оснащен подъемно-транспортным и электроизмерительным оборудованием, а также испытательными стендами.

Участок разборки, мойки и дефектации. Здесь производят очистку машин перед разборкой, разбирают ее на отдельные узлы и детали и производят их дефектацию (определяют их состояние и степень износа, объем необходимого ремонта), передают неисправные детали и узлы для ремонта на соответствующие участки, а исправные — на участок комплектации. По итогам дефектации составляется дефектная ведомость и определяются необходимый объем ремонта и потребность в комплектующих изделиях.

Участок должен быть оснащен подъемно-транспортным и моечным оборудованием, механическими и электрическими инструментами для разборки машин, станками для удаления обмотки, печью для выжига (нагрева) изоляции, приспособлениями для выведения ротора из статора.

Ремонтно-механический и кузнечно-сварочный участки. Здесь ремонтируют изношенные и изготавливают новые конструктивные детали электрических машин и аппаратов — валы, корпуса подшипников скольжения, крышки подшипников и др. Здесь же ремонтируют и изготавливают новые токоведущие части, такие как контактные кольца, коллекторы, щеточные механизмы, контакты. На этом участке производят ремонт и перешихтовку магнитопроводов (сердечников), а также механическую обработку и восстановление резьбовых соединений. Кроме того, на этом участке изготавливают необходимую для ремонта технологическую оснастку.

Участки оснащены соответствующим парком универсальных станков для механической обработки деталей, подъемно-транспортным оборудованием, прессами и ножницами для резки металла, универсальным сварочным и слесарным оборудованием.

Обмоточное отделение. Здесь ремонтируют старые и изготавливают новые обмотки электрических машин и аппаратов, восстанавливают поврежденный обмоточный провод, осуществляют укладку, пропитку и сушку обмоток, производят сборку рабочей схемы соединения обмоток и осуществляют контроль изоляции обмоток в процессе ее изготовления и укладки.

Участок пропитки и сушки должен иметь хорошую вытяжную вентиляцию. Подъемно-транспортное оборудование рассчитывается на узлы, имеющие максимальную массу (как правило, это статоры наиболее крупных машин).

В отделении окраски проводят отделочные работы и окраску машин и аппаратов после сборки и испытаний. Там устанавливаются станки для очистки и изолировки проводов, намотки обмоток, резки и формовки изоляции, пресса для формовки катушек из прямоугольного провода, специальные станки для бандажировки обмоток. Отделение оснащено инструментом для пайки и сварки проводов, необходимым пропиточным оборудованием и сушильными шкафами.

Участок комплектации и сборки. Сюда направляются исправные чистые узлы и детали с участка разборки и дефектации, отремонтированные узлы и детали из остальных отделений, а также недостающие комплектующие детали (крепеж, подшипники качения и т. п.). Полный машинокомплект поступает на сборку, где осуществляются поузловая и общая сборка электрических машин и аппаратов. Здесь производится и балансировка роторов электрических машин.

Участок оснащен практически тем же оборудованием, что и участок разборки (за исключением моечного оборудования и оборудования для удаления обмоток). Кроме того, здесь установлены балансировочные станки.

Испытательная станция. Здесь проводятся послеремонтные испытания электрических машин и аппаратов по соответствующим программам, а также испытания новых конструкции, узлов и деталей, изготовленных в процессе реконструкции или модернизации.

Станция оснащена подъемно-транспортным оборудованием и испытательными стендами, включая стенды для высоковольтных испытаний, а также соответствующим защитным оборудованием. Территория станции имеет ограждение для предотвращения доступа на нее постороннего персонала предприятия.

Структура цеха по ремонту электрических машин

Структура электроремонтного предприятия и состав его оборудования определяются в основном номенклатурой и объемом ремонтируемого оборудования. Поскольку форма организации ремонта электрических машин, трансформаторов и другого электротехнического оборудования является цеховой, то далее будет рассмотрена именно эта форма организации работ. Следует отметить, что ремонтный цех может быть как самостоятельной производственной единицей, так и являться одним из цехов крупного отраслевого предприятия.

В ремонтном цехе производятся:

капитальный ремонт электрических машин, их реконструкция и модернизация;

средний и текущий ремонт;

ремонт и изготовление пускорегулируюшей аппаратуры;

изготовление запасных частей;

изготовление электромонтажных узлов и заготовок;

ремонт и изготовление технологической оснастки для ремонта.

Все работы, проводимые в этом цехе, можно разбить на восемь основных видов: предремонтные, разборочно-дефектационные, изоляционно-обмоточные, слесарно-механические, комплектовочные, сборочные, отделочные и послеремонтные. В соответствии с видом производимых работ в состав ремонтного цеха, как правило, входят следующие отделения и участки: Щ склады поступающей и готовой продукции (территориально они могут быть объединены); Н испытательный участок; Ц участок разборки, мойки и дефектации; ремонтно-механический участок; 1 кузнечно-сварочный участок;

отделение ремонта контактных колец, коллекторов и щеточных аппаратов;

обмоточный участок;

участок восстановления обмоточных проводов (в ряде случаев здесь осуществляется и изготовление нового обмоточного провода); I пропиточно-сушильный участок с отделением окраски; I участок комплектации и сборки; К испытательная станция.

Кроме того, в структуру цеха могут быть включены участки гальванопластики и столярная мастерская.

Рассмотрим особенности работы и оснащения наиболее важных участков ремонтного цеха.

Испытательный участок. Здесь производят предремонтные испытания для выявления неисправностей электрических машин, поступивших в ремонт. Помимо внешнего осмотра здесь измеряют активные сопротивления и сопротивление изоляции обмоток, проверяют целость подшипников (при работе машины на холостом ходу), правильность и плотность прилегания щеток к коллектору и контактным кольцам, уровень вибрации. Участок должен быть оснащен подъемно-транспортным и испытательным оборудованием. щ Участок разборки, мойки и дефектации. Здесь производят очистку машин перед разборкой, разбирают их на отдельные узлы и детали и производят дефектацию (диагностику), определяя их состояние, степень износа и объем необходимого ремонта. Неисправные детали и узлы передают для ремонта на соответствующие участки, а исправные — на участок комплектации. По итогам дефектации составляется дефектная ведомость, определяется необходимый объем ремонта и потребность в комплектующих изделиях. В Участок должен быть оснащен подъемно-транспортным и моечным оборудованием, механическими и электрическими инструментами для разборки машин, станками для удаления обмотки, печью для выжига (или размя1чения) изоляции, приспособлениями для выведения ротора из статора.

Ремонтно-механический и кузненно-сварочный участки. На этих участках ремонтируют изношенные и изготавливают новые конструктивные детали электрических машин — валы, корпуса подшипников скольжения, крышки подшипников и др. Здесь же ремонтируют и изготавливают новые токоведушие части, такие как контактные кольца, коллекторы, щеточные механизмы, контакты. На этих участках производят ремонт и пере шихтовку магнитопроводов (сердечников), а также механическую обработку и восстановление резьбовых соединений. Кроме того, здесь изготавливают необходимую для ремонта технологическую оснастку.

Участки оснащены соответствующим парком универсальных станков для механической обработки деталей, подъемно-транспортным оборудованием, прессами и ножницами для резки металла, универсальным сварочным и слесарным оборудованием.

Обмоточный участок. Здесь ремонтируют старые и изготавливают новые обмотки электрических машин восстанавливают поврежденный обмоточный провод, осуществляют укладку, пропитку и сушку обмоток, производят сборку рабочей схемы соединения обмоток и осуществляют контроль изоляции обмоток в процессе ее изготовления и укладки. В отделении окраски проводят отделочные работы и окраску машин после сборки и испытаний.

На этом участке устанавливаются станки для очистки и изолирования проводов, намотки обмоток, резки и формовки изоляции, прессы для формовки катушек из прямоугольного провода, специальные станки для бандажировки обмоток. Участок оснащен инструментом для пайки и сварки проводов, необходимым пропиточным оборудованием и сушильными шкафами. Отделение пропитки и сушки должно иметь хорошую вытяжную вентиляцию. Подъемно-транспортное оборудование рассчитывается на узлы, имеющие максимальную массу (как правило, это статоры наиболее крупных машин).

Участок комплектации и сборки. Сюда направляются исправные чистые узлы и детали с участка разборки и дефектации, отремонтированные узлы и детали с остальных участков, а также недостающие комплектующие детали (крепеж, подшипники качения и т.п.). Полный машинокомплект поступает на сборку, где осуществляется поузловая и общая сборка электрических машин. Здесь же производится и балансировка роторов электрических машин. Участок оснащен практически тем же оборудованием, что и участок разборки (за исключением моечного оборудования и оборудования для удаления обмоток). Кроме того, на участке установлены балансировочные станки.

Испытательная станция. Здесь проводятся послеремонтные испытания электрических машин по соответствующим программам, а также испытания новых конструкций, узлов и деталей, изготовленных в процессе реконструкции или модернизации.

Станция оснащена подъемно-транспортным оборудованием и испытательными стендами, включая стенды для высоковольтных испытаний, а также соответствующим защитным оборудованием.

Учебно-методический комплекс Монтаж, наладка, эксплуатация и ремонт в системах электроснабжения промышленных предприятий (стр. 15 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 |

Годовая трудоемкость работ по ремонту обслуживаемого парка электрических машин определяется по формуле

Tр = (A1/T1) M1 + (A1/t1) m1 + (A2/T2) M2 + (A2/t2) m2 +…

М и т — среднее нормативное время соответственно капитального и текущего ремонта для каждой группы электрических машин.

Нормативное время ремонта зависит от типа электрической машины (I — коллекторная; II — синхронная; III — с фазным ротором) и ее конструктивного исполнения, частоты вращения, напряжения и вида ремонт. Для низковольтных асинхронных двигателей (менее 1000 В) с короткозамкнутой обмоткой ротора мощностью до 630 кВт и частотой вращения 1500 об/мин на ремонтах заводях электротехнической промышленности используются трудоемкости ремонту, приведенные в табл. 4.

Для расчета норм трудоемкости ремонта других электрических машин вводятся дополнительные коэффициенты трудоемкости: Кn — для скоростей, отличных от 1500 об/мин; Ки — для напряжения питанием свыше 1000 П: Кt — для другие типов машин. Ниже приведены значения этих коэффициентов:

n, мин-1. 3000 1500 1000 750 600 500

Тип машины. „. 1 1 II II III III

Напряжение, В. . . от1000 до 3300 свыше 3300 до 6600

Таким образом, трудоемкость капитального М и текущею т ремонтов электрической машины мощностью j можно определить по формулам

где Мjбаз., mjбаз — трудоемкость соответственно капитальною и текущею ремонта базового асинхронного двигателя мощности; (см. табл. 4).

Для крупных высоковольтных электрически двигателей и генераторов нормы трудоемкости ремонта определяются предприятиями-изготовителями

Пример. Опрделитъ трудоемкость капитального и текущего ремонтов синхронного двигателя мощностью 500 кВт, напряжение! 3,3 кВ, имеющего номинальную скорость 600 мин-1.

Рассчитав, по формулам (3) . (5) трудоемкость ремонта всего парка обслуживаемых двигателей, определяют число производственных рабочих N необходимых для выполнения, годовой программы Tp:

где Ф — годовой фонд времени одного рабочего, равный при 41- часовой рабочей неделе 1360 ч (отпуск 15 дней), 1840 ч (отпуск 13 дней), 1320 ч (отпуск 24 дня).

Рассмотренная методика является весьма трудоемкой и требует большого объема не всегда доступной информации, что ведет к ошибкам при расчетах. Поэтому на практике часто пользуются укрупненной методикой расчета суть, которой состоит в следующем.

Вводится понятие условной единицы ремонта, за которую принимают трудоемкость ремонта одного асинхронного двигателя с короткозамкнутой обмоткой ротора мощностью 5 кВт. напряжение 220/380 В, со скоростью 1500 мин-1, имеющем степень защиты IР23. При отсутствии точных данных по структуре электродвигателей их количество определяется по числу установленных на предприятии станков. Для перехода к условным ремонтным единицам R (к условным двигателям мощностью 5 кВт) количество станков n умножают на коэффициент Ктип

где Ктип=2,8-3,2 (для автомобильных заводов); 3,5-4,5 (для заводов тяжелого машиностроения), 3,0 — 3,2 (для подшипниковых заводов и заводов промышленности); 3,0-3,5 (для станкоинструментальных заводов); 3,3-4,3 (дня завода строительного, дорожного и коммунального машиностроения).

Суммируя число условных ремонтных единиц на обслуживаемых предприятиях, получают их суммарное число SR. Далее по методике определяют продолжительность ремонтного цикла и межремонтного периода в зависимости от характера производства, и по формулам (3) и (6) — годовую трудоемкость и число производственных рабочих ремонтного предприятия.1омонтноеч рудоемкость и число и

Если известна средняя мощность установленных на предприятиях двигателей, и она отличается от 5 кВт, то приведение к условным ремонтным единицам осуществляют с помощью коэффициентов

Средняя мощность, кВт…… 1 3 5 7 10 15 20 30 40 55 75 100

Коэффициент приведения ….0,69 0,78 1 1,19 1,25 1,5 1,8 2,1 2,2 2,3 3,7 4,6

Рассчитанную по такой укрупненной методике трудоемкость ремонта обычно увеличивают из 30% для учета имеющихся на предприятии электрических двигателей, установленных на вспомогательном оборудовании.

По известному количеству основные рабочих N определяют число ;вспомогательных рабочих N, инженерно-тонические работников, служащие и младшего обслуживающего персонала N:

Примерное распределение основных рабочих электроремонтного предприятия по профессиям определяется трудоемкостью соответствующей группы работ по ремонту

В соответствии с приведенной трудоемкостью отдельных видов работ распределение основных рабочих по профессиям выглядит примерно следующим образом: электрообмотчики — 40 %, электрослесари — 37%, электромонтеры испытательной станции — 3 %, станочники — 5 %, пропитчики — 4 %, остальные —11%.

2. Структура цеха по ремонту электрических машин и пускорегулирующей аппаратуры

Структура электроремонтного предприятия и состав его оборудования определяются в основном номенклатурой и объемом ремонтируемого оборудования. Поскольку форма организации ремонта электрических машин, трансформаторов и другого электротехнического оборудования является цеховой, то далее будем рассматривать именно эту форму организации ремонта. Следует отметить, что ремонтный цех может быть как самостоятельной производительной единицей, так и являться одним из цехов крупного отраслевого предприятия. В последнем случае на предприятии поддается дополнительно центральная электротехническая лаборатория.

В ремонтном цехе производится следующие работы:

капитальный ремонт электрических машин, включая их реконструкцию и модернизацию;

средний и текущий ремонт;

ремонт и изготовление, и пускорегулирующей аппаратуры,

изготовление электромонтажных частей для электрических машин и аппаратов;

изготовление электромонтажных узлов заготовок;

ремонт и изготовление технологической оснастки для ремонта;

Все работы, проводимые в этом цехе можно разбить на восемь видов: предремонтные, разборочно – дефектировочные, изоляционно-обмоточные, слесарно-механические, комплектовочные, сбоечные, отделочные послеремонтные. Соответственно в состав этого цеха должны входить следующие отделения и участки:

склады поступающей и готовой продукции (территориально они быть объединены в один склад);

участок разборки, мойки и дефекации машин и аппаратов;

кузнечно-сварочный и участок;

отделение ремонта контактных колец, коллекторов и щеточных аппаратов электрических машин и восстановление контактов электрических аппаратов;

участок восстановления обмоточных проводов (в ряде случаев здесь осуществляется и изготовление нового обмоточного провода);

пропиточно-сушильный участок с отделением окраски;

участок комплектации и сборки электрических машин я аппаратов;

Кроме указанных участков, в цехе могут быть участки гальванопластики и столярная мастерская. Типовая схема ремонта представлена на рис. 18. Отметим, что ремонт электрические аппаратов может быть выделен в отдельное производство (отделение).

Испытательный участок. Здесь проводит предремонтные испытания для выявления неисправностей электрических машин, поступивших в ремонт. Помимо внешнего осмотра здесь измеряют активные сопротивлений и сопротивление изоляции обмоток, проверяют целостность подшипников (при работе машины холостом ходу), правильность и плотность прилегания щеток к коллектору контактным кольцам, проверяют уровень вибрации.

Участок должен быть оснащен подъемно — транспортным и электроизмерительным оборудованием, а также испытательными стендами.

Участок разборки, мойки и дефекации. Здесь производят очистку машин перед разборкой, разбирают ее на отдельные узлы и детали и производят их дефекацию (определяют их состояние и степень износа, объем необходимого ремонта), передают неисправные детали и узлы для ремонта на соответствующие участки, а исправные — на участок комплектации. По итогам дефекации ведомость и определяются необходим объем ремонта и потребность и комплектующих изделиях. Участок должен быть оснащен подъемно-транспортным и моечным оборудованием механическими и электрическими инструментами для разборки машин, станками дли удаления обмотки, печью для выжига (нагрева) изоляции, приспособленными для выведения ротора из статора.