Хладоносители для чиллеров

Хладоноситель представляет собой вещество, предназначенное для отвода тепла от охлаждаемого объекта и передачи холода, выработанного испарителем. Оно обладает низкой температурой замерзания, нейтральными свойствами по отношению к металлам и высокой теплоемкостью.

Типы хладоносителей

Для чиллеров используется несколько видов хладоносителей.

- Вода — это самый доступный и естественный хладоноситель, характеризующийся оптимальными теплофизическими показателями.

- Антифризы на гликолевой основе (этилен — и пропиленгликоль) — характеризуются низкой температурой закипания и хорошей гигроскопичностью.

- Солевые, кислотные или спиртовые растворы – химические соединения, обладающие высокими антикоррозийными характеристиками.

Выбор конкретного вещества определяется свойствами материала, из которого изготовлен теплообменник — медь, нержавеющая или углеродистая сталь, титан, сплавы с никелем. Оно должно быть нейтральным по отношению к металлу — не провоцировать коррозию и не менять его характеристик.

Свойства самых популярных хладоносителей

Наиболее распространенными жидкостями, используемыми для холодопередачи и отвода тепла в чиллерах, являются вода и этиленгликоль, физические характеристики которых представлены ниже.

Температура замерзания (0°C) и кипения (100°C) ограничивает использование воды в чиллере. Она обладает малой летучестью, низкими показателями динамической вязкости и коррозийной активности, а также высокой теплоемкостью. В установках, работающих на воде, расход электроэнергии существенно ниже. Помимо экономии этот хладоноситель отличается не токсичностью и пожаробезопасностью. Но есть и недостаток – при размещении чиллера на улице воду на зиму необходимо сливать и заполнять трубопроводы антифризом.

Представляет собой вязкую, бесцветную жидкость, закипающую при (+200)°C и замерзающую при (- 20)°C. Это обусловило его широкое применение в холодильных и морозильных установках. В качестве хладоносителя используется в виде водного раствора, в который добавляются антикоррозийные присадки.

Применение воды и этиленгликоля

Различие физических и химических параметров воды и этиленгликоля обусловило специфику их применения в чиллерах.

Вода используется преимущественно в холодильных установках построенных по схеме чиллер-фанкоил, предназначенных для кондиционирования . Поддержание оптимальной температуры воздуха в помещении не требует от хладоносителей экстремальных свойств по закипанию и замерзанию.

Этиленгликоль применяется главным образом в системах охлаждения промышленного назначения – для организации и поддержания нормального режима работы оборудования и производственных процессов. Ввиду токсичности не предназначен для пищевой промышленности.

Чем заправлять чиллер системы охлаждения лазерного станка

Благодаря сравнительно низкой стоимости, высокому качеству и производительности, а также удобству и простоте эксплуатации, лазерные станки с ЧПУ совершили настоящую «революцию» в секторе производства изделий из различного материала. Современная электроника системы ЧПУ и прецизионная механическая часть позволяют лазерным станкам вести обработку заготовок по сложной траектории — вплоть до создания полноценных 3D-изделий. В качестве программы на обработку лазерные станки используют графические эскизы (векторные или растровые), слегка доработанные в специальной программе управления станком. Такое удобство программирования позволяет использовать станочное оборудование дизайнерам, художникам и прочим специалистам — даже имеющим минимальные навыки обращения с техникой.

Физические особенности процесса бесконтактной обработки лазером позволяют достичь очень высокого качества реза при минимальной толщине шва. Лазерный станок с ЧПУ способен работать с широкой номенклатурой изделий из пластика, стекла, древесины, камня, ткани, бумаги, резины, кожи, полимерных плёнок и т. п. При этом в процессе обработки не образуется никаких твёрдых отходов, а работа оборудования сопровождается минимумом шумов и вибраций. Это позволяет устанавливать лазерные станки с ЧПУ в обычных офисных помещениях.

Одним из наиболее ценных для малого предприятия качеств является высокая универсальность. Лазерный станок с ЧПУ может заменить целую технологическую цепочку оборудования (для раскроя, резки, гравировки заготовок), оставаясь при этом легко перестраиваемым. Буквально за пару минут, загрузив в память ЧПУ новую программу, станок можно переналадить на выпуск изделий другого типа. При этом независимо от объёмов партии (от единичного экземпляра до сотен штук) каждое изделие будет отличаться высоким качеством и низкой себестоимостью производства.

Оптическая система лазерного станка

Вышеперечисленные достоинства лазерного оборудования во многом обязаны конструктивным особенностям оптической системы. Для генерации излучения в моделях «начального уровня» (стоимостью до 1 млн. руб.) используется газовая среда (специальная смесь СО2, гелия и азота). Т. н. «газовые лазеры» получили широкое распространение в станках с ЧПУ благодаря стабильным характеристикам излучения, низкой стоимости и высокой экономичности в работе. Эти качества определяют небольшую цену «машино-часа», а, следовательно, и низкую себестоимость обработки изделий (гораздо ниже, чем аналогичная механическая обработка, к примеру, на фрезерном станке с ЧПУ).

Однако у газовых лазеров есть свои недостатки. Наиболее яркий из них — повешенное тепловыделение в процессе работы. А главное — сильная зависимость ресурса лазерной трубки от теплового режима. Превышение рабочей температуры на 5-10 град. ведёт к значительному снижению продолжительности службы лазерной трубки. Именно поэтому вопросу теплоотвода и обеспечению безопасного температурного режима уделяется самое пристальное внимание.

Устройство охлаждающей системы

Для удаления излишков тепла, выделяемых лазерной трубкой при работе станка, используется система жидкостного охлаждения. В качестве теплоносителя применяется обычная вода, пропускаемая сквозь лазерную трубку (имеющую для этого специальные полости в корпусе и подающий/сливной штуцеры). Нагнетание жидкости осуществляется принудительно — при помощи электрического насоса (погружного типа). Насос располагается на дне ёмкости для хранения запаса жидкости. Ёмкость одновременно служит пассивным теплообменником — разогретая вода из лазерной трубки сливается в ёмкость и охлаждается при контакте с основной массой воды.

Как видно, конструктивная схема системы охлаждения весьма простая. Однако для эффективного поддержания рабочей температуры (около 18-20 °С), общий объём рабочей жидкости должен составлять порядка 100 литров! Эта величина рассчитана из необходимости прокачки сквозь лазерную трубку не менее 5-7 л/мин — иначе не получится добиться нужной интенсивности теплоотвода.

Понятно, что такие объёмы жидкости требуют соответствующих размеров ёмкости и значительно увеличивают габариты систем охлаждения. Для решения этой проблемы существует специальный агрегат — чиллер.

Чиллер заменяет собой ёмкость для хранения жидкости и водяной насос одновременно. В конструкции чиллера присутствует радиатор с системой активного охлаждения. Вода из лазерной трубки подаётся в радиатор, снабжённый вентилятором принудительного обдува. Чиллер имеет встроенные датчики и блок управления для гибкого изменения и автоматического поддержания (с высокой точностью!) нужной температуры охлаждающей жидкости.

Благодаря активной системе охлаждения, объём потребной жидкости снижается со ста литров (в случае обычной системы с «пассивной» ёмкостью, как описано выше) до всего лишь семи! Соответственно, система охлаждения с использованием чиллера получается компактной и более эффективной.

Антифриз или вода в качестве теплоносителя?

Для упрощения обслуживания и удешевления в системе охлаждения лазерного станка (как с использованием чиллера, так и в случае простой «пассивной» ёмкости для хранения жидкости) допускается использовать чистую водопроводную воду. Как известно, вода обладает высокой теплоёмкостью и её применение в качестве доступного и дешёвого теплоносителя полностью оправдано.

Недостатком применения воды является постепенное появление в ней микроорганизмов. Со временем это приводит к образованию слизи, очень нежелательной для внутренних полостей корпуса лазерной трубки и жидкостного насоса. Для трубки слизь опасна ухудшением теплоотвода. А жидкостный насос просто может «завязнуть» и перестать развивать нужное давление. Внутренние полости чиллера также страдают от накапливающейся слизи, что может раньше времени «приговорить» весьма дорогой агрегат.

Выходом из данной ситуации может быть замена воды на антифриз. Антифриз (водный растров этиленгликоля) не поддерживает развитие микробов (этиленгликоль — сильнейший яд!) и может свободно эксплуатироваться на протяжении года и более без замены или долива. Единственным условием при переходе с воды на антифриз является промывка системы охлаждения — для этого необходимо применить специальные антисептические растворы.

Следует обратить внимание, что в системе охлаждения лазерного станка следует применять именно антифриз («чистый» раствор этиленгликоля с водой), а не автомобильный ТОСОЛ. Последний содержит ряд присадок (против вспенивания, коррозии и т. п.), оправданных для жёстких условий работы двигателя внутреннего сгорания. Но совершенно «избыточных» для системы охлаждения лазерного станка!

Присадки ТОСОЛА могут повредить чиллер (и/или водяной насос) и разъедать соединительные патрубки системы. Поэтому его применения для системы охлаждения лазерных станков с ЧПУ совершенно исключено.

Детальный видеообзор на профессиональный лазерный станок Wattsan 6040. Внутренее устройство и технические характеристики оборудования.

Побывали в гостях на производстве предприятия «АЛЬТАИР», которое успешно занимается производством деревянных игрушек и сувенирной продукции.

Видео с производства компании Пластфактория — наш уже постоянный клиент, который занимается POS-материалами и работает с крупными косметическими брендами.

Гликоль для охлаждения чиллера

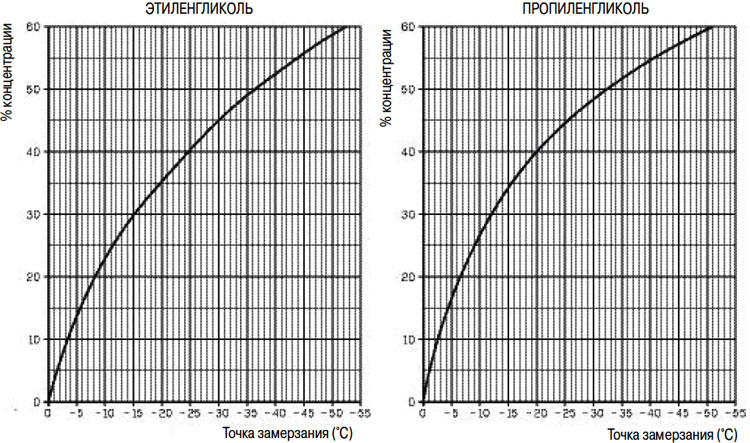

Для осуществления задач охлаждения воздуха в чиллерах в качестве теплоносителя используется несколько видов жидкостей. Это может быть вода, пропиленгликоль, этиленгликоль, а также различные современные, незамерзающие при низких температурах, жидкости, например – экосол.

Чаще всего для этих целей используется вода. Однако ее применение невозможно в случаях, когда температура воздуха достигает низких температурных значений (если речь идет о чиллерх, установленных на открытом воздухе). Однако и в теплых помещениях использование воды может быть небезопасно. Температура жидкости (воды) на выходе из испарителя ниже +5°C приводит к отключению компрессоров чиллера и срабатыванию защиты от обмерзания испарителя, и если автоматика или обслуживающий персонал упустят этот момент, размораживание чиллера неизбежно. А это, в свою очередь, может привести к выходу из строя всей установки.

Применение незамерзающих жидкостей исключает возникновение таких аварийных ситуаций и, в некоторой степени, даже упрощает обслуживание самого чиллера. По эффективности охлаждения или нагрева, такие незамерзающие жидкости уступают воде, но это не всегда является основанием для замены воды на такие жидкости. Рассмотрим подробнее две основные, которые применяются в кондиционировании.

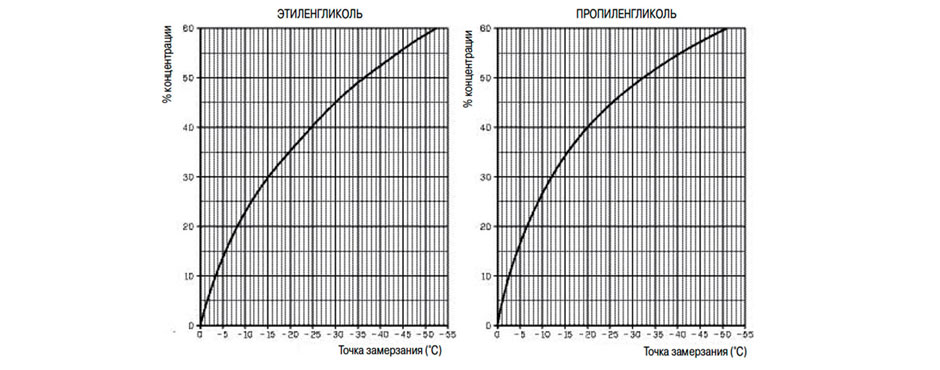

На фото: Таблица. Гликоль для охлаждения чиллера.

Этиленгликоль

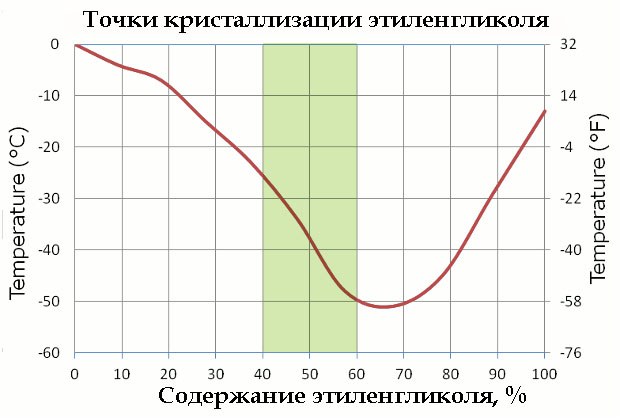

В чистом виде этиленгликоль токсичен, горюч и даже взрывоопасен. При утечке он оказывает на организм человека разрушающее воздействие. Это ядовитое вещество, которое обладает в некоторой степени наркотическими свойствами и даже при попадании на кожу проникает внутрь. Этиленгликоль с концентрацией 50% замерзает при температуре -38 °C. Сочетание температурных характеристик и его токсичности не позволяют применять это вещество только в пищевой промышленности. Однако в других направлениях может применяться.

При растворении в воде этиленгликоль резко меняет свои свойства. Раствор этиленгликоля малотоксичен и в качестве теплоносителя активно применяется в чиллерах в административных, общественных и жилых помещениях. По своим механическим и физическим свойствам раствор этиленгликоля обладает хорошей теплопроводностью. Его срок эксплуатации достигает 9-11 лет. Часто по своим техническим и экономическим свойствам этиленгликоль предпочтительнее пропиленгликоля.

Пропиленгликоль

Это вещество менее токсично чем этиленгликоль, особенно в растворе с водой. Именно поэтому он чаще применяется в чиллерах в качестве теплоносителя. Он меньше подвергает коррозии металлы, коэффициент расширения и температура замерзания у него намного ниже, чем у этиленгликоля. Он имеет хорошие смазочные характеристики, что позволяет автоматически смазывать все поверхности, которые с ним контактируют. Более частое его применение в чиллерах для систем кондиционирования обусловлено тем, что в случае утечки или аварии, контакт или размещение его рядом с человеком полностью безопасно. Мало того, если пропиленгликоль попадет в пищу в количестве 0,2-0,3%, он не оказывает на вкусовые характеристики никакого влияния и не чувствуется человеком. Считается, что при переводе системы охлаждения на пропиленгликоль необходимо только прочистить систему от загрязнения и заменить теплообменник, что экономически вполне обоснованно.

Современные требования к безопасности, экономичности и эффективности заставляют разрабатывать новые современные теплоносители. Один их таких теплоносителей маркируется как «Экосол» с различными температурами кристаллизации. В нем воплощены все лучшие характеристики и свойства предыдущих теплоносителей, но самое главное его преимущество – это полная экологическая безопасность как для окружающей среды, так и для человека.

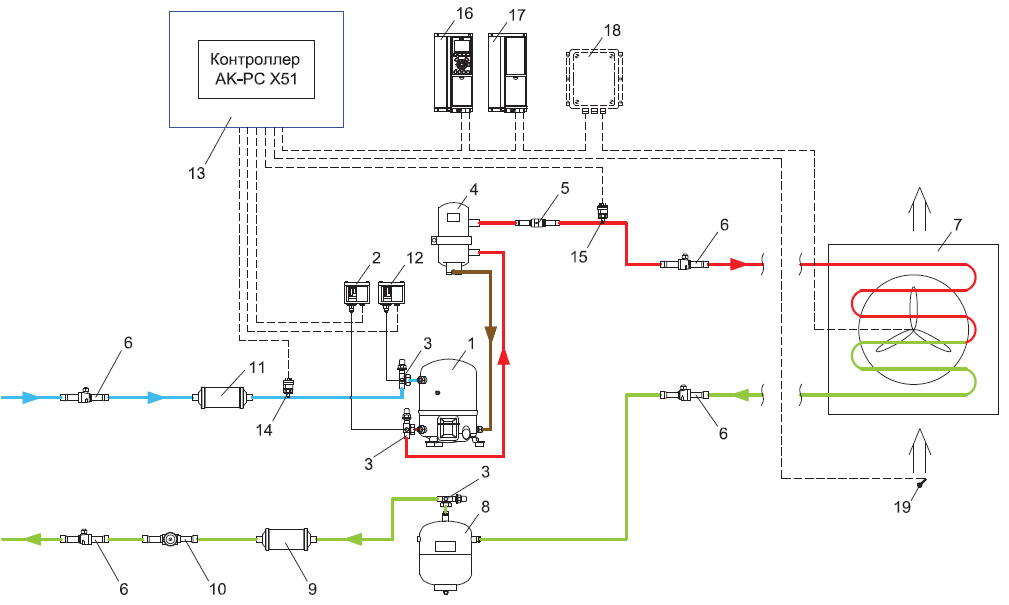

Устройство чиллера и схема работы

Широкий диапазон мощности дает возможность использовать чиллер для охлаждения в помещениях различных размеров: от квартир и частных домов до офисов и гипермаркетов. Кроме того, он применяется в пищевой промышленности для охлаждения воды и напитков, в спортивно-оздоровительной сфере – для охлаждения катков и ледовых площадок, в фармацевтике – для охлаждения медикаментов.

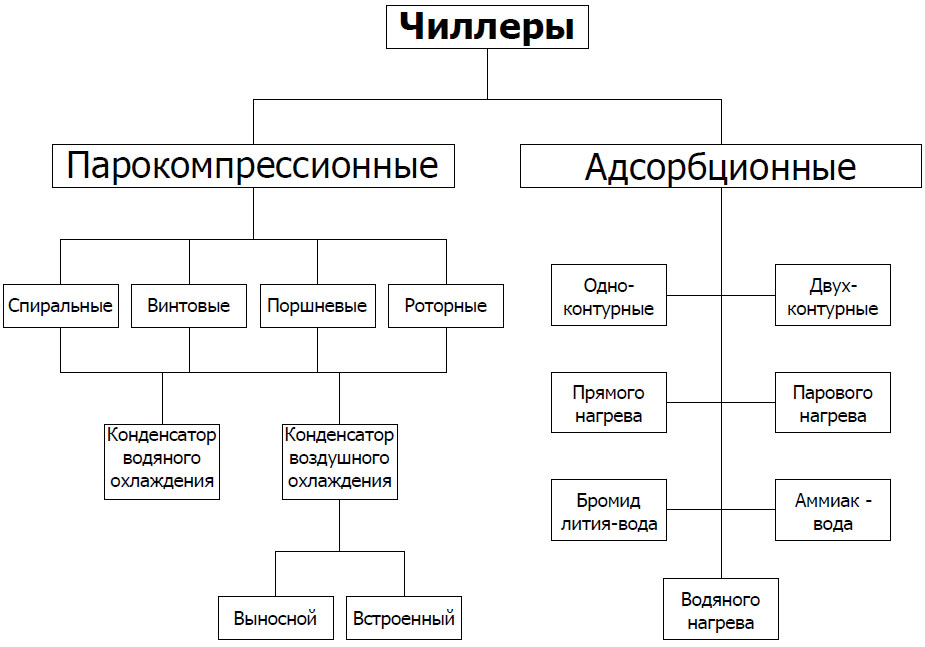

Существуют следующие основные типы чиллеров:

- моноблок, воздушный конденсатор, гидромодуль и компрессор находятся в одном корпусе;

- чиллер с выносным конденсатором на улицу (холодильный модуль располагается в помещении, а конденсатор выносится на улицу);

- чиллер с водяным конденсатором (используют когда нужны минимальные размеры холодильного модуля в помещении и нет возможности использовать выносной конденсатор);

- тепловой насос, с возможностью нагрева или охлаждения теплоносителя.

Выбор чиллера – это серьезный вопрос, который требует грамотного решения. Безусловно, для того чтобы подобрать холодильный агрегат, вам вовсе необязательно знать все нюансы работы холодильной машины, однако знание основных принципов поможет вам быстрее определиться с нужной моделью.

Подробнее о компонентах:

- Воздушный конденсатор

- Реле низкого и высокого давления

- Накопительная емкость

- Компрессор

- Манометры для воды

- ТРВ

- Насос

- Ресивер

- Фильтр-осушитель

- Пластинчатый теплообменник

- Реле протока

Существует несколько гидравлических схем работы чиллера: однонасосная схема (классическая), двухнасосная схема и охлаждение с промежуточным хладоносителем — пропиленгликолем. Другая техническая информация по чиллерам.

Принцип работы чиллера

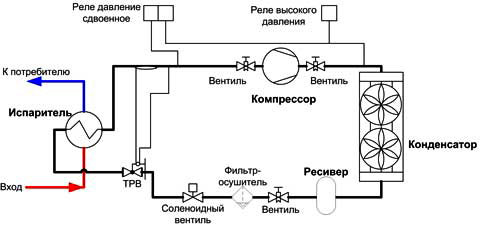

Промышленный чиллер состоит из трех основных элементов: компрессора, конденсатора и испарителя. Основная задача испарителя – это отвод тепла от охлаждаемого объекта. С этой целью через него пропускаются вода и хладагент. Закипая, хладагент отбирает энергию у жидкости. В результате этого вода или любой другой теплоноситель охлаждаются, а холодильный агент – нагревается и переходит в газообразное состояние. После этого газообразный холодильный агент попадает в компрессор, где воздействует на обмотки электродвигателя компрессора, способствуя их охлаждению. Там же горячий пар сжимается, вновь нагреваясь до температуры в 80-90 ºС. Здесь же он смешивается с маслом от компрессора.

В нагретом состоянии фреон поступает в конденсатор, где разогретый холодильный агент охлаждается потоком холодного воздуха. Затем наступает завершающий цикл работы: хладагент из теплообменника попадает в переохладитель, где его температура снижается, в результате чего фреон переходит в жидкое состояние и подается в фильтр-осушитель. Там он избавляется от влаги. Следующим пунктом на пути движения хладагента является терморасширительный вентиль, в котором давление фреона понижается. После выхода из терморасширителя холодильный агенент представляет собой пар низкого давления в сочетании с жидкостью. Эта смесь подается в испаритель, где хладагент вновь закипает, превращаясь в пар и перегреваясь. Перегретый пар покидает испаритель, что является началом нового цикла.

Схема работы промышленного чиллера

# 1 Компрессор (Compressor)

Компрессор имеет две функции в холодильном цикле. Он сжимает и перемещает пары хладогента в чиллере. При сжатии паров происходит повышение давления и температуры. Далее сжатый газ поступает в воздушный конденсатор где он охлаждается и превращается в жидкость, затем жидкость поступает в испаритель (при этом её давление и температура снижается), где она кипит, переходит в состояние газа, тем самым забирая тепло от воды или жидкости, которая проходит через испаритель чиллера. После этого пары хладагента поступают снова в компрессор для повторения цикла.

# 2 Конденсатор воздушного охлаждения (Air-Cooled Condenser)

Конденсатор с воздушным охлаждением представляет собой теплообменник, где тепло, поглощаемое хладагентом, выделяется в окружающее пространство. В конденсатор обычно поступает сжатый газ — фреон, который охлаждаются до температуры насыщения и, конденсируясь, переходит в жидкую фазу. Центробежный или осевой вентилятор подают поток воздуха через конденсатор.

# 3 Реле высокого давления (High Pressure Limit)

Защищает систему от избыточного давления в контуре хладагента.

# 4 Манометр высокого давления (High Pressure Pressure Gauge)

Обеспечивает визуальную индикацию давления конденсации хладагента.

# 5 Жидкостной ресивер (Liquid Receiver)

Используется для хранения фреона в системе.

# 6 Фильтр-осушитель (Filter Drier)

Фильтр удаляет влагу, грязь, и другие инородные материалы из хладагента, который повредит холодильной системе и снизить эффективность.

# 7 Соленоиндный вентиль (Liquid Line Solenoid)

Соленоидный клапан — это просто электрически управляемый запорный кран. Он управляет потоком хладагента, который закрывается при остановке компрессора. Это предотвращает попадание жидккого хладагента в испаритель, что может вызвать гидроудар. Гидроудар может привести к серьезному повреждению компрессора. Клапан открывается, когда компрессор включен.

# 8 Смотровое стекло (Refrigerant Sight Glass)

Смотровое стекло помогает наблюдать поток жидкого хладагента. Пузырьки в потоке жидкости свидетельствуют о нехватке хладагента. Индикатор влажности обеспечивает предупреждение в том случае, если влага поступает в систему, указывая, что требуется техническое обслуживание. Зеленый индикатор не сигнализирует никакого содержания влаги. А желтые сигналы индикатора, что система загрязнена с влагой и требует технического обслуживания.

# 9 Терморегулирующий вентиль (Expansion Valve)

Терморегулирующий вентиль или ТРВ — это регулятор, положение регулирующего органа (иглы) которого обусловлено температурой в испарителе и задача которого заключается в регулировании количества хладагента, подаваемого в испаритель, в зависимости от перегрева паров хладагента на выходе из испарителя. Следовательно, в каждый момент времени он должен подавать в испаритель только такое количество хладагента, которое, с учетом текущих условий работы, может полностью испариться.

# 10 Горячий Перепускной клапан газа (Hot Gas Bypass Valve)

Hot Gas Bypass Valve (регуляторы производительности) используются для приведения производительности компрессора к фактической нагрузке на испаритель (устанавливаются в байпасную линию между сторонами низкого и высокого давления системы охлаждения). Перепускной клапан горячего газа (не входит в стандартную комплектацию чиллеров) предотвращает короткое циклирование компрессора путем модуляции мощности компрессора. При активации, клапан открывается и перепускает горячий газ холодильного агента с нагнетания в жидкостной поток хладагента, поступающего в испаритель. Это уменьшает эффективную пропускную способность системы.

# 11 Испаритель (Evaporator)

Испаритель это устройство, в котором жидкий хладагент кипит, поглощая тепло при испарении, у проходящего через него охлаждающей жидкости.

# 12 Манометр низкого давления фреона (Low Pressure Refrigerant Gauge)

Обеспечивает визуальную индикацию давления испарения хладагента.

# 13 Предельное Низкое давление хладагента (Low Refrigerant Pressure Limit)

Защищает систему от низкого давления в контуре хладагента, чтобы вода не замерзла в испарителе.

# 14 Насос охлаждающей жидкости (Coolant Pump)

Насос для циркуляции воды по охлаждаемому контуру

# 15 Ограничение температуры замерзания (Freezestat Limit)

Предотвращает замерзание жидкости в испарителе

# 16 Датчик температуры

Датчик, который показывает температуру воды в охлаждающем контуре

# 17 Хладагент манометр (Coolant Pressure Gauge)

Обеспечивает визуальную индикацию давления теплоносителя, подаваемого на оборудование.

# 18 Автоматический долив (Water Make-Up Solenoid)

Включается когда вода в емкости снижается ниже допустимого предела. Соленоидный клапан открывается и происходит долив в емкость от водопровода до нужного уровня. Далее клапан закрывается.

# 19 Резервуар Уровень поплавковый выключатель (Reservoir Level Float Switch)

Поплавковый выключатель. Открывается когда уровень воды в емкости снижается.

# 20 Датчик температуры 2 (From Process Sensor Probe)

Датчик температуры, который показывает температуру нагретой воды, которая возвращается от оборудования.

# 21 Реле протока (Evaporator Flow Switch)

Защищает испаритель от замерзания в нем воды (когда слишком низкий проток воды). Защищает насос от сухого хода. Сигнализирует отсутствие потока воды в чиллере.

# 22 Емкость (Reservoir)

Для избежания частых пусков компрессоров используют емкость увеличенного объема.

Чиллер с водяным охлаждением конденсатора отличается от воздушного — типом теплообменника (вместо трубчато-ребристого теплообменника с вентилятором используется кожухотрубный или пластинчатый, который охлаждается водой). Водяное охлаждение конденсатора осуществляется оборотной водой из сухого охладителя (сухой градирни, драйкулера) или градирни. В целях экономии воды предпочтительным является вариант с установкой сухой градирни с водяным замкнутым контуром. Основные преимущества чиллера с водяным конденсатором: компактность; возможность внутреннего размещения в маленьком помещении.

Вопросы и ответы

Можно ли чиллером охлаждать жидкость на проток более, чем на 5 градусов?

Чиллер можно использовать в замкнутой системе и поддерживать заданную температуру воды, например, 10 градусов, даже если возврат будет с температурой 40 градусов.

Есть чиллеры, которые охлаждают воду на проток. Это в основном используется для охдаждения и газирования напитков, лимонадов.

Что лучше чиллер или драйкулер?

Температура хладоносителя при использовании драйкулера зависит от температуры окружающей среды. Если, например, на улице будет +30, то хладоноситель будет с температурой +35…+40С. Драйкулер используют в основном в холодное время года для экономии электроэнергии. Чиллером можно получать заданную температуру в любое время года. Можно изготовить низкотемпературный чиллеры для получения температуры жидкости с отрицательной температурой до минус 70 С (хладоносителем при такой температуре является в основном спирт).

Какой чиллер лучше — с водяным или воздушным конденсатором?

Чиллер с водяным охлаждением имеет компактные размеры, поэтому могут размещаться в помещении и не выделяют тепло. Но для охлаждения конденсатора требуется холодная вода.

Чиллер с водяным конденсатором имеет более низкую стоимость, но может дополнительно потребоваться сухая градирня, если нет источника воды — водопровод или скважина.

В чем отличие чиллеров с тепловым насосом и без него?

Чиллер с тепловым насосом может работать на обогрев, т.е не только охлаждать хладоноситель, но и нагревать его. Необходимо учитывать, что с понижением температуры нагрев ухудшается. Наиболее эффективен нагрев когда температура опускается не ниже минус 5.

На какое расстояние можно выносить воздушный конденсатор?

Обычно конденсатор можно вынести на расстояние до 15 метров. При установке системы отделения масла выснок конденсатора возможен до 50 метров, при условии правильного подбора диаметра медных магистралей между чиллером и выносным конденсатором.

До какой минимальной температуре работает чиллер?

При установке системы зимнего пуска работа чиллера возможно до окружающей температуры минус 30…-40. А при установке вентиляторов арктического исполнения — до минус 55.

Виды и типы схем установок охлаждения жидкости (чиллеры)

1. Схема непосредственного охлаждения жидкости.

Применяется в случае, если перепад температур ∆Тж = (ТНж – ТКж ) ≤ 7ºС (охлаждение технической и минеральной воды)

2. Схема охлаждения жидкости с использованием промежуточного хладоносителя и вторичного теплообменного аппарата.

Применяется в случае, если перепад температур ∆Тж = (ТНж – ТКж ) > 7ºС или для охлаждения пищевых продуктов, т.е. охлаждение во вторичном разборном теплообменнике.

Для этой схемы необходимо правильно определить расход промежуточного хладоносителя:

G х – массовый расход промежуточного хладоносителя кг/ч

G ж – массовый расход охлаждаемой жидкости кг/ч

n – кратность циркуляции промежуточного хладоносителя

n =

где: C Рж – теплоёмкость охлаждаемой жидкости, кДж/(кг ´ К)

C Рх – теплоёмкость промежуточного хладоносителя, кДж/(кг ´ К)

∆Тх = (ТНх – ТКх ) – температурный перепад промежуточного хладоносителя в испарителе

∆Тх = 4…5ºС при температуре хладоносителя ТКх > 0 о С

∆Тх = 3…4ºС при температуре хладоносителя ТКх о С

Температуре хладоносителя принимается ТКх = ТКж – (3…6 о С)

3. Схема охлаждения жидкости с использованием ёмкости-накопителя

Применяется в случае наличия нескольких потребителей, подключенных к одной установке.

4.Схема охлаждения жидкости с использованием промежуточного хладоносителя и открытого вторичного теплообменного аппарата.

применяется для получения «ледяной» воды (ТВ = 0…1ºС) и охлаждения технических жидкостей. При получении «ледяной» воды эту схему возможно использовать в режиме аккумулятора холода. Холод аккумулируется в виде льда намороженного на теплообменной поверхности открытого теплообменного аппарата.

Принципиальные схемы промышленных чиллеров

Чиллер с конденсатором воздушного охлаждения и системой зимнего пуска

Состав

- Компрессор Danfoss

- Реле высокого давления КР

- Клапан запорный Rotolock

- Клапан дифференциальный NRD

- Регулятор давления конденсации KVR

- Конденсатор воздушного охлаждения

- Ресивер линейный

- Клапан запорный Rotolock

- Фильтр-осушитель DML

- Стекло смотровое SG

- Клапан соленоидный EVR

- Катушка для клапана соленоидного Danfoss

- Клапан терморегулирующий ТЕ

- Испаритель пластинчатый паяный тип В (Danfoss)

- Фильтр-осушитель DAS/DCR

- Реле низкого давления КР

- Клапан запорный Rotolock

- Датчик температуры AKS

- Реле протока жидкости FQS

- Щит электрический

- Чиллер с конденсатором воздушного охлаждения и системой зимнего пуска

- С выносным конденсатором воздушного охлаждения

- Многокомпрессорный с конденсатором воздушного охлаждения

- Многокомпрессорный с выносным конденсатором воздушного охлаждения

- С конденсатором водяного охлаждения и с регулированием давления конденсации

- Многокомпрессорный с конденсатором водяного охлаждения

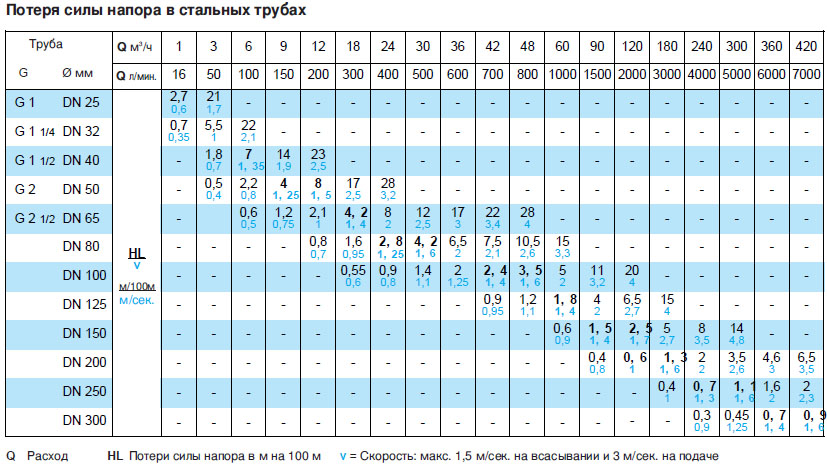

Потеря силы напора с стальных трубах

Потеря силы напора в коленах, задвижках, донных и стопорных клапанах в см

Виды чиллеров

Методика подбора

- Водоохлаждающих установок — чиллеров, расчет по формулам

- Определение объёма буферного бака или вариант 2

- Определение объема помещения для размещения чиллера

- Выбор насоса для циркуляции

Для удобства расчетов ниже приведена таблица зависимости температуры замерзания от концентрации для наиболее часто применяемых хладоносителей.