БИЛЕТ№ 12

1. Общее устройство систем и механизмов двигателей погрузчика.

2. Причины возникновения неисправностей электрооборудования, способы их обнаружения и устранения.

3. Операции, выполняемые при подъеме, опускании груза, наклоне груза.

4. Меры защиты от ожогов при соприкосновении с нагретыми частями оборудования, попадании кислот и щелочей на кожные покровы.

1. Двигатель состоит:

Блок цилиндров — вылитая из серого чугуна моноблочная конструкция. В него запрессованы сухие и заменяемые цилиндровые гильзы и оформлены полости для циркуляции охлаждающей жидкости. Специальные отверстия образуют часть масляной магистрали.

Головка общая для всего блока цилиндров. Она вылита из серого чугуна и в ней оформлены впускные и выпускные каналы и полости для охлаждающей жидкости. Сзади полость для охлаждающей жидкости закрыта крышкой, а спереди — кожухом термостата.

В головку запрессованы направляющие клапанов. На ней монтируется механизм коромысел и клапаны с пружинами. С левой стороны головки, смотря на двигатель спереди, установлены впускной и выпускной коллекторы.

Поршни изготавливаются из алюминиевых сплавов высокой прочности. На торец поршня нанесены (его номер, соответствующий номеру цилиндра, группа поршня, по высоте и надпись «FRONT» или стрелка). На каждом поршне работают по три компрессионных и одному маслосъемному кольца. Кольца изготовлены из специального чугуна. Первое компрессионное кольцо хромировано. Второе и третье компрессионные кольца монтируются обозначением «ТОР» вверх. Кольца без обозначения монтируются внутренним заплечиком или скошенной частью к торцу поршня.

Шатуны изготавливаются из высококачественной конструкционной стали. Каналы в шатуне и в его крышке находятся с одной и той же стороны. В малой головке шатуна запрессована втулка подшипника.

Коленчатый вал штампован из высококачественной конструкционной стали. Коренные и шатунные шейки прошли термообработку. Подача масла к коренным подшипникам производится через специальные отверстия, просверленные в блок цилиндров. Смазывание шатунных подшипников производится через отверстия в коленчатом вале, связывающие коренные и шатунные шейки.

Система смазки обеспечивает оптимальное смазывание, охлаждение трущихся деталей двигателя и очищает их от продуктов износа и загрязнения. К крышке головки блока цилиндров прикреплен сапун, посредством которого давление в картере двигателя выравнивается с атмосферным. Количество масла в масляной ванне проверяется масло измерительным щупом, на котором отмечены минимальный и максимальный уровни.

Система охлаждения двигателя принудительная, жидкостная. Она состоит из водяного насоса с вентилятором, полостей для охлаждающей жидкости в блоке цилиндров и в головке блока цилиндров (водяной рубашки), радиатора и трубных соединений. В систему включен термостат. Температура охлаждающей жидкости контролируется термометром. Слив жидкости из системы производится через краники блока цилиндров и радиатора.

Двигатель работает нормально при температуре охлаждающей жидкости 83 — 95°С.

Система питания состоит из топливного бака, фильтра-отстойника, топливного насоса низкого давления, топливного фильтра, топливного насоса высокого давления, форсунок и трубопроводов

2. Причины возникновения неисправностей электрооборудования:

— короткое замыкание в электрической проводке

— разрушение электрической изоляции и искрение высоковольтных проводов системе зажигания

— применение (жучков) не соответствующих предохранителей

— замыкание клемм АКБ, упавшими металлическими предметами

В цепях однопроводной системы должны быть установлены предохранители (плавкие или биметаллические). Электрическая проводка собирается в жгуты, которые крепятся к неподвижным частям. Жгуты должны быть защищены от повреждений и трения, не должны касаться острых кромок, электрической топливной аппаратуры, выхлопной системы, подвижных частей. Не устранять самостоятельно неисправности электропроводки и электрооборудования.

3. Перед выполнением погрузочно-разгрузочных работ и транспортировкой груза необходимо установить ширину вил погрузчика в соответствии с габаритами данного груза. Относительно вертикальной рамы вилы должны быть расположены симметрично, а нижние концы их находиться в одной плоскости.

— не допускается поднимать и транспортировать груз, превышающий грузоподъемность погрузчика. Нарушение этих условий может привести к потере управления и продольной неустойчивости.

— подъем груза следует производить плавно, без рывков, медленным передвижением рычага золотникового распределителя.

— наклон рамы грузоподъемника вперед с поднятым грузом следует производить осторожно и только при наличии опор под вилами. Не допускается поднимать каретку и наклонять раму до крайних положений, так как это может создать резкое увеличение давления в гидравлической системе. При срабатывании редукционного клапана рукоятку золотникового распределителя следует немедленно поставить в нейтральное положение.

— подъем (опускание) груза необходимо производить во время остановки погрузчика. При движении, как с грузом, так и без груза раму погрузчика следует устанавливать в транспортное положение, при котором вилы должны быть подняты на 200-300 мм от земли, а рама полностью отклонена назад.

— водитель погрузчика должен соблюдать особую осторожность при наклоне рамы грузоподъемника с поднятым грузом, не допускать резкого перемещения рычага управления цилиндра наклона и резкого торможения. Резкое торможение при наклоне рамы грузоподъемника может привести к опрокидыванию погрузчика или выпадению груза.

— опускание груза осуществляется рычагом подъема и спуска, установленным в положении спуска.

Рычаг золотникового распределителя необходимо удерживать рукой в течение всего времени спуска или подъема, в противном случае рычаг может не удержаться и автоматически установиться в нейтральное положение, при котором произойдет отключение электродвигателя насоса.

4. Термические ожоги это воздействие на кожу высоких или низких температур. Различают 4 степени ожогов.

1 степень – боль, покраснение

2 степень — боль, покраснение кожи, отёки и пузыри

3 степень – крупные пузыри с кровянистой жидкостью, серые или жёлтые струпья

4 степень – коричневые или чёрные плотные струпья, обугливание кожи, мышц, сухожилий, костей.

Запрещается: прикасаться к месту ожога, вскрывать пузыри, обрабатывать место ожога маслом, жиром, кремом, мазями. При ожогах 1 и 2 степеней необходимо промыть рану в течение 10-15 минут под струёй холодной воды, наложить стерильную повязку, затем обратиться к врачу. При ожогах 3 и 4 степеней необходимо уложить пострадавшего и обеспечить покой в ожидании врача. При попадании кислоты или щелочи на кожу через одежду сначала нужно смыть водой с одежды, потом осторожно разрезать и снять с пострадавшего мокрую одежду и промыть кожу большим количеством воды. При ожоге кислотой делаются повязки (примочки) раствором питьевой соды 1 чайная ложка на стакан воды. При ожоге кожи щелочью, делают примочки раствором борной кислоты 1 чайная ложка на стакан воды, или слабым раствором уксусной кислоты 1 чайная ложка столового уксуса на стакан воды.

Дата добавления: 2014-12-15 ; просмотров: 11 | Нарушение авторских прав

Назначение и классификация погрузчиков.

Погрузчик представляет собой универсальную, самоходную, подъёмно-траспортную машину, предназначенную для подъёма, перемещения на небольшие расстояния, укладки и штабелирования различных грузов. Так-же погрузчики могут использоваться в качестве бульдозера, экскаватора скрепера и других дорожно строительных машин.

1 по грузоподъёмности

Малой грузоподъемности до 4000 кг

Средней грузоподъёмности от 4000 до 10000 кг

Верхней средней грузоподъёмности 10000 до 16000 кг

Большой грузоподъёмности свыше 16000 кг

2 По типу подъёмного оборудования:

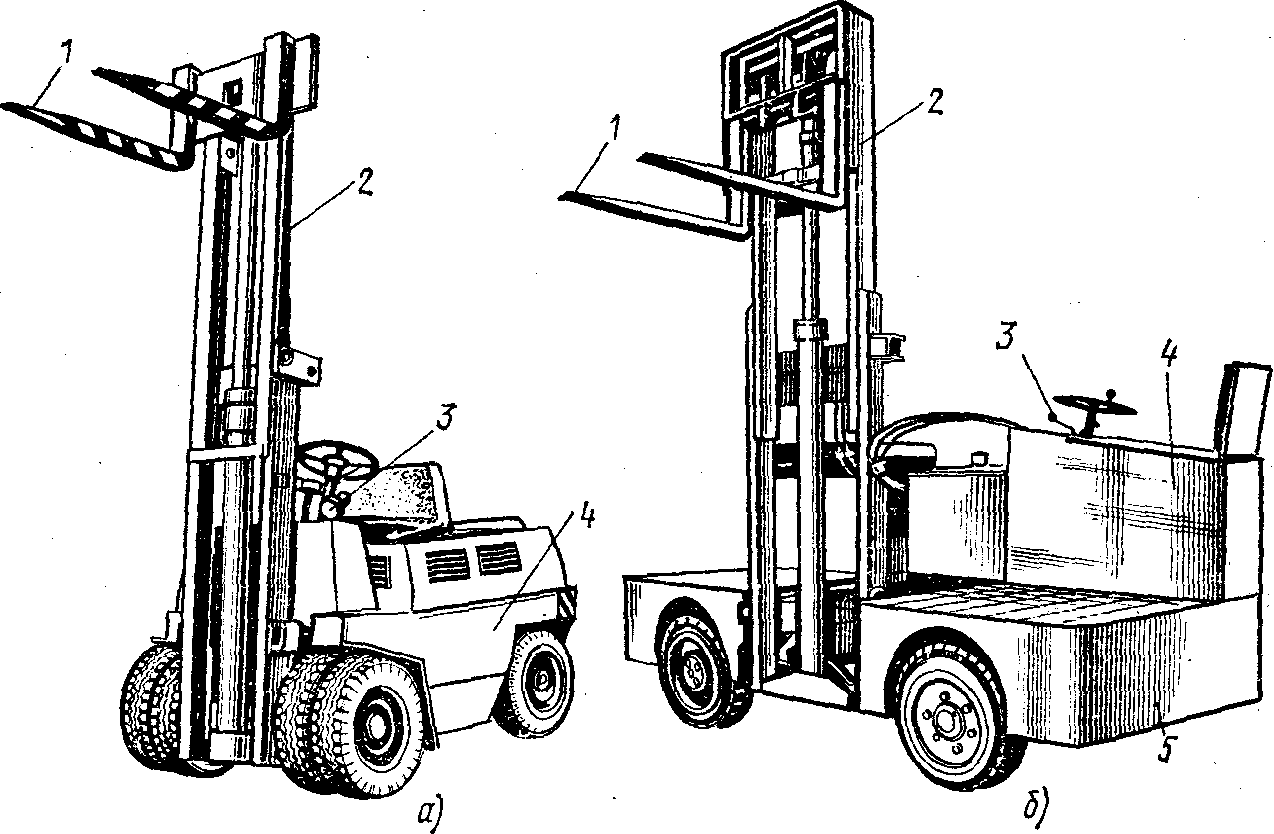

Вилочные погрузчики- погрузчики с подъёмным оборудованием типа «грузоподъёмник». В зависимости от расположения грузоподъёмника различают погрузчики с фронтальным расположением грузоподъёмника и с боковым расположением грузоподъёмника.

Ковшовые погрузчики

Фронтальный погрузчик – самоходная машина с подъёмным оборудованием типа фронтальная стрела. Стрела закрепляется в передней части машины на раме или портале, и имеет возможность вертикального перемещения на угол 90 градусов и более. Основным рабочим органом такой машины является ковш, который позволяет перерабатывать сыпучие материалы перед собой «по фронту».

Погрузчики с задней разгрузкой (мехлопата) – такие погрузчики забирают грузы перед собой а разгружаются опрокидыванием ковша через себя.

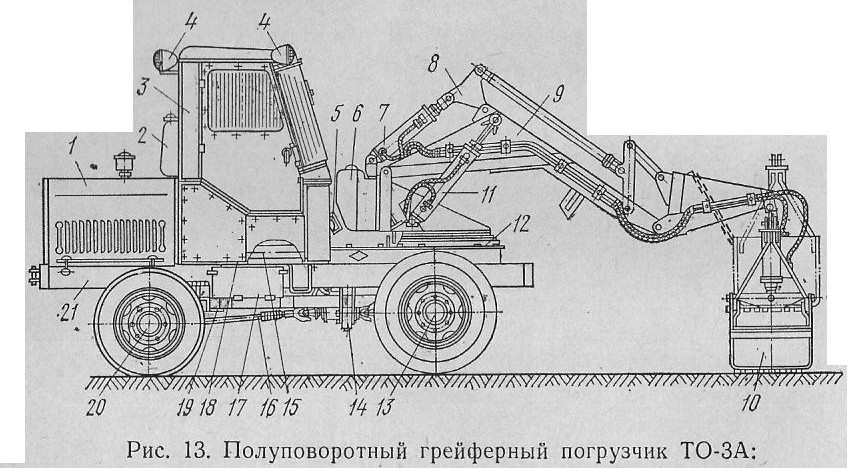

Полуповоротные погрузчики – стрела такого погрузчика закрепляется на опорно-поворотном устройстве, что позволяет такому погрузчику забирать грузы перед собой, а разгружаться он может поворачивая стрелу влево или вправо на угол до 90 градусов.

Телескопические погрузчики – погрузчики с рабочим оборудованием «телескопическая стрела».

3 по типу привода: с электродвигателем- электропогрузчики, погрузчики с двигателем внутреннего сгорания. Электропогрузчики подразделяются на сетевые и аккумуляторные. Погрузчики с двигателем внутреннего сгорания подразделяются на дизельные, бензиновые и газовые.

4 по типу ходового устройства: гусеничные и колесные. Колесные делятся на пневмоколесные и с массивными шинами.

Колесные подразделяются по “колесной формуле”, отражающей общее число колес, число ведущих колес и их размеры. Так, “классический” четырехколесный трактор с передними управляемыми колесами меньшего диаметра и задними ведущими большего диаметра имеет колесную формулу 4К2. Здесь первая цифра “4” показывает общее число колес, а вторая цифра “2” – число ведущих колес. Если при тех же данных и передние колеса ведущие, но меньшего диаметра, то трактор имеет колесную формулу 4К4а, где вторая цифра “4” показывает, что трактор имеет четыре ведущих колеса (все колеса ведущие), а буква “а” — указывает на меньший диаметр передних ведущих колес. Тракторы со всеми четырьмя ведущими колесами одного диаметра имеют колесную формулу 4К4б, где буква “б” указывает на равенство диаметров передних и задних колес. Встречаются тракторы с большим числом ведущих колес, особенно среди лесотехнических и лесохозяйственных (6К6, 8К8). Трактор с одним или двумя сближенными передними управляемыми колесами имеет колесную формулу 3К2.

Кроме того, тракторы бывают полугусеничные и колесно-гусеничные. В первом случае трактор имеет два движителя (колесный передний управляемый и гусеничный задний ведущий), а во втором — они оба ведущие, но используется только один из движителей в зависимости от условий работы.

5 по исполнению: нормального исполнения и специальные.

Рабочая температура от -40 до +40 градусов.

Относительная влажность до 85 %.

Высота над уровнем моря до 1200 м.

Запыленность до 1,5 г/м.

Скорость ветра не более 15 м/с.

6 расположение двигателя. Для погрузчиков наболее выгодной компоновкой является заднее расположение двигателя, в этом случае двигатель выступает в роли противовеса.

7 по числу ведущих колес

Переднеприводные, заднеприводные и полноприводные.

8 По способу управления поворотом:

Предние управляемые колеса;

Задние управляемые колеса;

Все управляемые колеса;

С шарнирно сочлененной рамой;

С бортовым поворотом;

С раздельным приводом движителей каждого борта.

§2 Общее устройство и параметры погрузчиков.

Всякий погрузчик состоит из пяти основных частей и ряда вспомогательных механизмов и систем. Основными частями погрузчика считаются узлы и агрегаты, при отсутствии которых погрузчик не способен выполнять свои функции.

К основным частям относятся:

1 двигатель со всеми механизмами и системами. Двигатель предназначен для преобразования любого вида энергии, кроме механической, в механическую энергию. Электродвигатель служит для преобразования электрической энергии в механическую энергию. Двигатель внутреннего сгорания служит для преобразования тепловой энергии в механическую энергию.

2 ходовое устройство представляет собой гусеничный или колесный движитель, который предназначен для преобразования крутящего момента в силу тяги машины.

3 трансмиссия предназначена для передачи крутящего момента от двигателя к ходовому устройству. На погрузчиках применяются 4 вида трансмиссий: механическая, гидромеханическая, гидростатическая, электромеханическая.

4 остов представляет собой несущую металлоконструкцию самоходной машины, Остовы на погрузчиках бывают рамные, полурамные и безрамные.

5 рабочее оборудование

К вспомогательному оборудованию относится: система управления, включающая в себя рулевое управление и тормозную систему, сиденье водителя с механизмом регулировки, кабины управления, капот и облицовку.

Параметры погрузчиков.

1 номинальная грузоподъёмность – максимальная масса груза, на подъём и перемещение которого, погрузчик рассчитан.

2 номинальная высота подъёма: расстояние, измеренное по вертикали, от опорной поверхности до рабочего оборудования, находящегося в крайнем верхнем положении.

3 строительная высота: расстояние, измеренное по вертикали от опорной поверхности до наивысшей точки погрузчика, при расположении рабочего оборудования в транспортном положении.

4 Высота свободного подъёма (только для вилочных погрузчиков) изменение высоты положения рабочего органа без изменения строительной высоты.

5 дорожный просвет — расстояние измеренное, по вертикали от опорной поверхности до низшей точки погрузчика.

6 радиус поворота: наименьший радиус измеряемый по наружному габариту погрузчика, по которому погрузчик способен войти в поворот.

7 Длинна погрузчика.

8 Ширина погрузчика.

9 База: расстояние измеренное по горизонтали, между осями передних и задних колес.

10 колея расстояние между центрами колес правого и левого борта. Различают колею передних и задних колес.

11 преодолеваемый уклон: наибольший уклон, на преодоление которого погрузчик рассчитан. Уклон может измеряться в градусах и процентах. Различают продольный и поперечный уклон. Под продольным уклоном понимается уклон, измеряемый вдоль оси погрузчика, т.е. уклон преодолеваемый погрузчиком при движении вверх или вниз. Поперечный уклон это уклон преодолеваемый погрузчиком, без изменения высоты положения на уклоне.

12 максимальная скорость передвижения погрузчика с грузом и без груза. Максимально допустимая скорость передвижения погрузчика.

13 скорость подъёма груза номинальной массы: максимально возможная скорость вертикального перемещения груза, соответствующего номинальной грузоподъёмности.

14 масса снаряженного погрузчика: масса погрузчика при полной заправке всех систем, с противовесом, рабочим органом, стандартным комплектом запасных частей и инструментов, без груза и без водителя.

15 полная масса погрузчика: масса снаряженного погрузчика плюс вес груза номинальной массы и вес водителя.

Устойчивость погрузчиков.

Устойчивое состояние- такое состояние погрузчика при котором он опирается на все четыре колеса на опорную поверхность.

Отрыв одного или двух колес от опорной поверхности называется частичной потерей устойчивости. Отрыв большего числа колес от опорной поверхности – полная потеря устойчивости. Различают потерю продольной и поперечной устойчивости: отрыв колес передней или задней оси от опорной поверхности называется потерей продольной устойчивости. Отрыв колес правого или левого борта от опорной поверхности – потеря поперечной устойчивости.

Погрузчик является свободностоящей самоходной машиной, устойчивость которого обеспечивается только силой тяжести, которая создает восстанавливающий момент погрузчика.

Все остальные факторы создают опрокидывающий момент погрузчика.

Для определения способности погрузчика оставаться в устойчивом состоянии вводится определение коэффициент запаса устойчивости, который определяется как отношение восстанавливающего и опрокидывающего моментов.

1 статическая нагрузка возникает от действия силы тяжести на груз расположенный за ребром опрокидывания. Статическая нагрузка пропорциональна массе груза и расстоянию до ребра опрокидывания.

Запрещается поднимать грузы масса которых превышает номинальную грузоподъёмность погрузчика;

При захвате груз должен упираться в передние стенки вил;

При захвате крупногабаритных грузов пользоваться диаграммой грузоподъёмности.

2 динамические нагрузки.

При движении задним ходом муфту сцепления, или заменяющие их агрегаты следует включать плавно, не допуская резкого форсирования режима движения.

Сила инерции возникает при резкой остановке движещегося погрузчика, и момент опрокидывания будет тем выше, чем выше поднят груз. Чтобы снизить влияние динамических нагрузок грузы следует перемещать только в транспортном положении. (грузоподъёмник отклонен на себя до отказа, груз находится на высоте 150-200 мм. У ковшового погрузчика ковш отклоняется на себя до отказа, и поднимается на высоту дорожного просвета.)

Динамические нагрузки также возникают при резком подхвате груза, и при резком останове опускаемого груза. Для снижения влияния этого вида нагрузок рычаги управления подъёмным оборудованием следует перемещать плавно.

3 уклон площадки

Правилами безопасности ограничивается максимальный преодолеваемый уклон.

поперечный уклон 10 градусов

продольный уклон 20 градусов.

Дополнительно уклон может ограничиваться технической характеристикой погрузчика.

Груженый погрузчик преодолевает поперечный уклон грузом вверх, порожний погрузчик противовесом вверх. Запрещается менять направление движения на уклоне.

4 центробежные силы. Проявляют свое действие при вхождении погрузчика в поворот. Действие центробежных сил пропорционально квадрату скорости погрузчика, и обратно пропорционально радиусу поворота.

5 ветровая нагрузка. Запрещается выполнение любых видов работ на погрузчике при скорости ветра свыше 15 м/с.

При потере поперечной устойчивости чаще всего достаточно опустить вилочный подхват на землю. При потере устойчивости погрузчиком запрещается покидать кабину погрузчика.

Устойчивость погрузчика характеризуется коэффициентом запаса устойчивости. Коэффициент запаса устойчивости это отношение величины восстанавливающего момента к величине опрокидывающего момента.

Материаловедение.

Сведения о металлах и сплавах.

Все окружающие нас тела – твердые, жидкие и газообразные (природные и полученные искусственно) – состоят из различных веществ, которые разделяются на простые и сложные. Все они состоят из мельчайших частиц, называемых молекулами, а каждая молекула состоит из еще более мелких частиц, называемых атомами. В том случае, когда молекулы состоят из разных атомов, вещество называется сложным. Если молекулы состоят из одних и тех же атомов, вещество называется простое.

К металлам относятся вещества характеризующиеся ковкостью, непрозрачностью, металлическим блеском, хорошей тепло- и электропроводностью, способностью свариваться, поддаваться прокатке и волочению. При нормальных условиях все металлы, кроме ртути, являются твердыми телами.

Неметаллы – это вещества, не обладающие свойствами, характерными для металлов.

Физические и химические свойства.

Плотность – количество вещества содержащееся в единице объема.

Температура плавления – это температура, при которой металл полностью переходит из твердого состояния в жидкое.

Теплопроводность – это свойство тел проводить с той, или иной скоростью тепло при нагревании.

Тепловое расширение – свойство металлов расширяться при нагревании.

Удельная теплоемкость – это количество теплоты, необходимое для повышения температуры 1 грамма вещества на один градус.

Электропроводность – это способность металлов проводить электрический ток.

Магнитные свойства – это способность металла создавать собственное магнитное поле либо самостоятельно, либо под действием внешнего магнитного поля.

Химические свойства – это свойства металлов и сплавов, определяющие отношение к химическим воздействиям различных активных сред (окисляемость, растворимость, коррозионная стойкость)

Железоуглеродистыми сплавами называются сплавы железа с углеродом и некоторыми другими элементами (марганцем, фосфором, серой и др.).

В зависимости от содержания углерода железоуглеродистые сплавы подразделяются на две группы – стали и чугуны. Если в железоуглеродистом сплаве содержится до 2,14 % углерода, то он называется сталью, если более 2,14 %, называют чугуном.

Чугун представляет собой сложный железоуглеродистый сплав состоящий: углерод от 2 до 4,3 %, кремний 0,5 – 4,25 %, марганец 0,2 – 2,0 %, сера 0,02 – 0,20 %, фосфор 0,1 – 1,20 %.

Углерод – важнейшая составляющая чугуна. Если чугун находится в сплаве в свободном состоянии в виде графита, то чугун хорошо обрабатывается резанием. Если углерод находится в сплаве в виде цементита, то есть в химически связанном с железом состоянии, то чугун обладает высокой твердостью и плохо обрабатывается.

Кремний – является важнейшей после углерода примесью в чугуне, способствует выделению углерода в виде графита. Он увеличивает жидкотекучесть чугуна при заливке и улучшает литейные свойства, делает чугун более мягким.

Марганец влияет на чугун в направлении обратном кремнию, так как связывает углерод в виде цементита. При небольшом содержании до 1% марганец очень полезен, так как повышает прочность чугуна.

Сера в чугуне является вредной примесью, так как вызывает явление красноломкости, заключающееся в том, что в отливках в горячем состоянии образуются трещины. Кроме того сера ухудшает жидкотекучесть чугуна.

Фосфор понижает механические свойства чугуна и вызывает хладноломкость, т.е. способность отливок образовывать трещины в холодном состоянии. Для машиностроительного литья фосфор является вредной примесью. Содержание фосфора в ответственных отливках допускается до 0,1%.

Кроме вышеуказанных примесей в чугун вводят специальные легирующие элементы. Такие чугуны называются легированными.

В зависимости от химического состава чугуны делятся на предельные, специальные и литейные.

Предельный чугун предназначается для переработки в сталь.

Специальные чугуны (ферросплавы) выплавляют с высоким содержанием кремния или марганца, применяют в качестве специальных добавок для выплавления стали.

Литейный чугун предназначается главным образом для производства литых заготовок.

В зависимости от того в какой форме находится в сплаве углерод чугуны разделяются на белые, серые, ковкие и высокопрочные.

Белый чугун характеризуется тем, что у него весь углерод находится в химически связанном состоянии в виде цементита. На изломе такой чугун имеет матово белый цвет. Применяется в основном для отливки деталей с последующим отжигом на ковкий чугун.

Серый чугун. В сером чугуне весь углерод, или большая его составляющая находится в свободном состоянии в виде графита. На изломе чугун имеет серый цвет и крупнозернистое строение.

Серый чугун хорошо обрабатывается резанием, обладает высокой износоустойчивостью, обладает значительной хрупкостью и малой пластичностью. Прочность серого чугуна увеличивается при введении в сплав специальных присадок — модификаторов.

Высокопрочный чугун является важным конструкционным материалом, в котором сочетаются многие ценные свойства стали и чугуна.

Ковкий чугун. Название ковкий условное, практически чугуны не куются. Ковкие чугуны получаются из отливок белого чугуна путем длительного отжига при высоких температурах. Обладает повышенной прочностью при растяжении, невысокой пластичностью и высоким сопротивлением удару.

Сталь — деформируемый (ковкий) сплав железа с углеродом (до 2,14%) и другими элементами. Получают, главным образом, из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. Сплав железа с углеродом, содержащий более 2,14% углерода, называют чугуном.

99% всей стали — материал конструкционный в широком смысле слова: включая стали для строительных сооружений, деталей машин, упругих элементов, инструмента и для особых условий работы — теплостойкие, нержавеющие, и т.п. Его главные качества — прочность (способность выдерживать при работе достаточные напряжения), пластичность (способность выдерживать достаточные деформации без разрушения как при производстве конструкций, так в местах перегрузок при их эксплуатации), вязкость (способность поглощать работу внешних сил, препятствуя распространению трещин), упругость, твердость, усталость, трещиностойкость, хладостойкость, жаропрочность.

Для изготовления подшипников широко используют шарикоподшипниковые хромистые стали ШХ15 и ШХ15СГ. Шарикоподшипниковые стали обладают высокой твердостью, прочностью и контактной выносливостью.

Пружины, рессоры и другие упругие элементы работают в области упругой деформации материала. В то же время многие из них подвержены воздействию циклических нагрузок. Поэтому основные требования к пружинным сталям — это обеспечение высоких значений пределов упругости, текучести, выносливости, а также необходимой пластичности и сопротивления хрупкому разрушению (55С2, 60С2А, 50ХФА, 30Х13, 03Х12Н10Д2Т).

Высокопрочные стали имеют высокую прочность при достаточной пластичности (среднеуглеродистая легированная сталь 40ХН2МА), высокой конструктивной прочностью, малой чувствительностью к надрезам, высоким сопротивлением хрупкому разрушению, низким порогом хладноломкости, хорошей свариваемостью.

Классификация сталей и сплавов производится:

- по химическому составу;

- по структурному составу;

- по качеству (по способу производства и содержанию вредных примесей);

- по степени раскисления и характеру затвердевания металла в изложнице;

- по назначению.

Химический состав

По химическому составу углеродистые стали делят в зависимости от содержания углерода на следующие группы:

- малоуглеродистые — менее 0,3% С;

- среднеуглеродистые — 0,3. 0,7% С;

- высокоуглеродистые — более 0,7 %С.

Для улучшения технологических свойств стали легируют. Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Сr, Ni, Мо, W, V, Аl, В, Тl и др.), а также Mn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов:

- низколегированные — менее 2,5%;

- среднелегированные — 2,5. 10%;

- высоколегированные — более 10%.

Структурный состав

Легированные стали и сплавы делятся также на классы по структурному составу:

- в отожженном состоянии — доэвтектоидный, заэвтектоидный, ледебуритный (карбидный), ферритный, аустенитный;

- в нормализованном состоянии — перлитный, мартенситный и аутенитный.

К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному — с более высоким и к аустенитному — с высоким содержанием легирующих элементов.