Правильная обкатка дизельного двигателя после капремонта

Во время длительной эксплуатации автомобиля, рабочие элементы мотора подвергаются износу и значительным перегрузкам, что негативно влияет на работоспособность силового агрегата. Для решения проблемы, необходимо установить новое комплектующее. Когда обычной замены узлов мало, проводится капитальный ремонт дизельного двигателя.

Признаки необходимости капремонта

Существует ряд показателей, которые укажут на потребность проведения процедуры:

- повышенный расход топлива;

- значительное понижение уровня масла в двигателе;

- дымление со шланга отвода газов и паров;

- отвод выхлопных газов разных оттенков. Для опытного мастера оттенок является индикатором определения причины неисправности;

- перебои в работе мотора на холостом ходу;

- посторонние звуки в механизме отвода отработанных газов;

- низкое давление масла;

- неустойчивая работа силового агрегата, перегрев;

- появление посторонних звуков в ДВС;

- снижение мощностных показателей.

Очень важным показателем для проведения капитальных работ — это пробег автомобиля. Обычно, капремонт дизельного двигателя проводится после прохождения 200 — 250 тыс. км. Но величина пробега меняется в зависимости от модели и условий эксплуатации транспортного средства.

Таблица периодичности проведения ремонта

| Тип транспортного средства | Пробег до капитального ремонта, тыс. км |

| Легковые автомобили | |

| С кубатурой от 1,2 до 1,8 л. | 150 |

| С мощностью 1,8 — 3,5 л. | 400 |

| Класс автобусов | |

| особо малые, с длиной до 5,0 м | 350 |

| Длиной от 6 до 7,5 м. | 400 |

| Длиной 8 — 9,5 м. | 500 |

| Большие, с длиной от 10,5 до 12 м. | 500 |

| Грузовые автомобили общего назначения | |

| грузоподъемность до 1,0т | 150 |

| грузоподъемность до 3,0т | 175 |

| грузоподъемность до 5,0т | 300 |

| Большой грузоподъемности | |

| от 5,0 до 6,0т | 450 |

| от 6,0 до 8,0т | 300 |

| Особо большой грузоподъемности | |

| от 8,0 до 10,0т | 300 |

| от 10,0 до 16,0т | 300 |

| Карьерный транспорт | 200 |

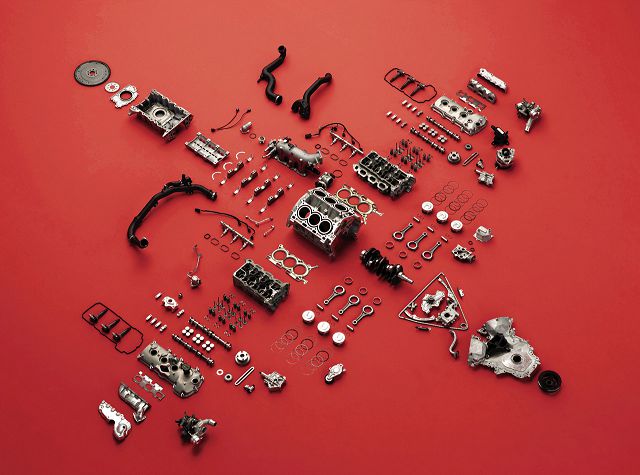

Процесс капитального ремонта

Разборка — это хлопотная работа, которая требует особых навыков и наличия специальных ключей и съемников. Для выполнения работ можно воспользоваться услугами сервисных центров или сделать все самостоятельно.

Этапы восстановления двигателя:

- Демонтаж силового агрегата. Снятие начинается с откручивания крепежей на раме и отсоединения проводки и трубопроводов от всех узлов ДВС.

- Осмотр комплектующего на наличие повреждения, износа. Полученные данные сверяются с технической документацией. По результатам измерения определяется необходимость в ремонте.

Степень износа цилиндропоршневой группы определяется по величине компрессии. Замеры проводятся через форсуночное отверстие, проворачивая мотор стартером.

Параметры, при которых необходимо провести ремонт

| Предельные данные состояния ЦПГ кгс/см2 | |

| значение полного вакуума в цилиндре | значение остаточного вакуума в цилиндре |

| 0, 78 | 0, 25 |

| Параметры износа поршневых колец кгс/см2 | |

| 0, 78 | 0, 25 |

| Показатели износа гильзы цилиндра кгс/см2 | |

| 0, 66–0, 78 | |

| Параметры, которые указывают на износ клапана, ослабление его посадки, механическое повреждение днища клапана или поршня | |

| 0, 65 | |

- Дефектовка комплектующего:

- коленчатый вал: шлифовка коренных и шатунных шеек, проверка шеек на твердость, измерение биения, центровка, установка вкладышей в соответствии с ремонтным размером;

- блок цилиндров: расточка до ремонтного размера, абразивная обработка зеркала цилиндров, восстановление привалочной плоскости и места установки коленвала;

- поддон картера: визуальный осмотр на наличие механических повреждений;

- головка блока цилиндров: удаление нагара с камеры сгорания, замена направляющих втулок, притирание клапана и седла, дефектовка распредвала, регулировка работы клапанов;

- топливная система: установка момента и давление впрыска на топливном насосе, проверка качества распыла форсунки, осмотр посадочных седел топливопроводов на наличие износа или повреждения.

Капитальный ремонт дизельных двигателей завершается обкаткой.

Варианты обкатки дизельного мотора

Во время капитальных работ выполняется замена сношенных деталей. Для эксплуатации двигателя на полной мощности, нужно чтобы все трущиеся рабочие элементы были идеально сработанными. Притирание деталей и максимальную производительность обеспечивает процесс правильной обкатки.

Правила обкатки двигателя в домашних условиях

Заводские моторы процесс обкатки проводят на специальном оборудовании, под руководством квалифицированных рабочих.

Для самостоятельного выполнения работы необходимо:

- Проверить уровень и состояние электролита в аккумуляторе, если есть необходимость — довести до требуемых норм.

- Просмотреть состояние стартера. После капремонта, дизельный двигатель будет туго прокручиваться, поэтому стартер должен без задержек прокручивать коленчатый вал.

- Заменить фильтр масляной системы.

- Контрольным щупом проверить масло в картере движка, при необходимости — долить до верхней отметки. Использовать масло только лучшего качества.

- Далее, если отсутствует электронасос подкачки топлива, заполняем топливную систему вручную.

- В зависимости от температуры внешней среды, нужно отрегулировать заслонку системы охлаждения. В зимнее время, нужно подогреть картер грелкой.

- Запустить мотор, при этом контролировать давлением масла и смотреть за указателями на панели приборов. Первый старт обычно занимает больше времени, это связано с заполнением системы подачи топлива.

- Давление на манометре должно быть в пределах 3,5 — 4 кг /см2. После достижения данной отметки — продолжать прогрев на холостых оборотах.

- Далее запускаем вентилятор охлаждения радиатора на несколько минут, и глушим автомобиль.

После охлаждения силового агрегата до 40 градусов снова начинаем прогрев. Процедуру нужно повторить 10-15 раз. После выполнения всех требований, начинаем обкатывать на средних оборотах. Для этого, на протяжении 3 минут удерживаем 1000 оборотов. После, постепенно повышаем до 1500 и 2000 об/м.

На каждой отметке задерживаемся на 5 минут. Далее можно приступить к обкатке на ходу. В инструкции по эксплуатации конкретного автомобиля, указаны свои требуемые скоростные режимы.

Правила обкатки

- скоростной режим должен быть в пределах 60-70 км/ч. Запрещается езда на повышенных передачах;

- после 3 км. пробега можно приступать к регулировки оборотов;

- не перегружать автомобиль. Максимальная нагрузка, приемлемая после прохождения 10 тыс. км;

- начинать движение только на прогретом транспортном средстве;

- чередовать скоростные передачи. В этот период происходит формирование экономичности и плавной работы мотора, поэтому запрещена езда только на повышенных или пониженных скоростях;

- не допускать резкое понижение оборотов и скорости. Обкатку лучше проводить за городом или в вечернее время;

- на модификациях с турбонаддувом, не рекомендуется сразу глушить движок, нужно некоторое время поработать на холостом ходу.

Замена масла при ремонте

С момента капитальных работ масло меняется 3-4 раза. Вместе с маслом вымываются продукты износа деталей. Поэтому, если проигнорировать этот пункт, стружка попадает в подшипники, вкладыши, поцарапает цилиндр, и тогда придется снова выполнять ремонт. Для лучшей производительности силового агрегата и правильной притирки запчастей, замену масла нужно проводить каждые 500 км. Последняя замена делается после 2000 км. пробега.

После 500 км пробега выполняются такие операции:

- замена фильтра масляной системы;

- регулировка газораспределительного механизма;

- обтягивание болтов крепления ГБЦ;

- установка привода ГРМ.

Синтетическое масло можно заливать только после окончания обкаточного периода и промывки мотора. В зимний или летний период применяются масла разной вязкости. Для летней обкатки подойдет марка 15W-30 SF/CE и М-10Г2к, зимой применяется М-8Г2, М-10ДМ.

Масла малой вязкости улучшают притирание запчастей, при этом, что масло с большей вязкостью не шероховатости поверхности установленных деталей. Производители некоторых моделей авто заливают фирменные масла, которые содержат пакет присадок для ускорения процесса обкатки.

Холодная обкатка на стенде

Лучшим вариантом для обкатки дизельного двигателя после выполнения капремонта — это обкатка на стенде. Такой вариант является более надежным и исключает повреждение комплектующих узлов вследствие резкого перепада температурного режима. Преимущества данного метода в том, что специалист может полностью контролировать процесс.

Работы выполняются на СТО или в сервисном центре, где есть необходимое оборудование. До коленчатого вала двигателя, через карданную передачу, подсоединяется электромотор. Частота вращения контролируется тахометром. Необходимые обороты задает специальная программа, которая ориентируется на данные с датчиков.

Соблюдение теплового режима обеспечивается подачей моторного масла или горячей воды. Длительность процедуры приработки составляет около 3-х часов.

Обкатка двигателя после капитального ремонта

Обкатка двигателя после капитального ремонта – это определенный период времени для притирки деталей после расточки, шлифовки и т.д. Как правило, Обкатка двигателя после капитального ремонта длиться в течение 2–3 тыс. км. Однако этот пробег не означает, что обкатка завершена, так как с этого момента можно плавно наращивать нагрузку на двигатель.

Окончательная притирка элементов наступает после 10–15 тыс. км. Только после этого можно давать двигателю «жари». Притирка трущихся деталей всегда сопровождается с повышенным нагревом. По этой причине обкатка должна производиться при минимальных нагрузках и оборотах не более 60% от номинальных. Правильно обкатанный мотор в дальнейшем обеспечит безупречную работу на тысячи километров пробега.

Общие рекомендации по обкатке двигателя после капитального ремонта

Главная цель обкатки это сглаживание микронеровностей при минимальных нагрузках на сопряжения. Не верьте, если вам скажут качественно сделанные детали не требуют обкатки, это не так. Элементы обрабатываются режущим инструментом, а он после себя оставляет разного рода микронеровности, размер которых и определяет продолжительность обкатки двигателя после капитального ремонта.

Однако, можно порекомендовать обкатку, которая отличается от заводских рекомендаций, т.е. обработка деталей должна производится на заводском оборудовании и в соответствии с технологическими требованиями. На практике технология часто не соблюдается. Причин этому много. Даже имея фирменное оборудование, нужны навыки для работы на нем. По этим и другим причинам качество отремонтированных деталей не удовлетворительное.

Предлагаемый режим обкатки в гаражных условиях не требует наличие стендов и иного оборудования и на практике не влияет на ресурс капитального ремонта. Он подойдет как для обкатки двигателей ВАЗ, двигатель ЯМЗ 238, ГАЗ, марок отчественного производства, так и для иномарок.

Обкатка нового двигателя ЯМЗ-238

Автор работы: Пользователь скрыл имя, 16 Мая 2012 в 12:57, реферат

Описание работы

Обкатка двигателя происходит в течение первых 50 часов работы. В этот период рекомендуется избегать полных нагрузок и высоких оборотов двигателя. В период обкатки происходит равномерная приработка деталей цилиндро-поршневой группы, шестерен, подшипников и других деталей в целях сокращения их последующего износа, стабилизируется расход масла. Перегрузка в этот период отрицательно скажется на приработке деталей и повлечет за собой сокращение срока службы двигателя.

С 2004 года мощность двигателей ЯМЗ-238, их модификаций и комплектаций на обкаточный период не ограничивается, но все правила обкаточного периода распространяются и на них.

Файлы: 1 файл

ОБКАТКА НОВОГО ДВИГАТЕЛЯ.docx

ОБКАТКА НОВОГО ДВИГАТЕЛЯ

Обкатка двигателя происходит в течение первых 50 часов работы. В этот период рекомендуется избегать полных нагрузок и высоких оборотов двигателя. В период обкатки происходит равномерная приработка деталей цилиндро-поршневой группы, шестерен, подшипников и других деталей в целях сокращения их последующего износа, стабилизируется расход масла. Перегрузка в этот период отрицательно скажется на приработке деталей и повлечет за собой сокращение срока службы двигателя.

С 2004 года мощность двигателей ЯМЗ-238, их модификаций и комплектаций на обкаточный период не ограничивается, но все правила обкаточного периода распространяются и на них.

При эксплуатации двигателя в период обкатки допускается выделение смеси топлива и масла через систему выпуска, образование масляных пятен в местах сальниковых уплотнений, не влияющих на расход масла, «потение» в соединениях систем топливоподачи, смазывания и охлаждения, выделение отдельных капель охлаждающей жидкости или смеси ее со смазкой через дренаж водяного насоса, образование отдельных капель масла и выделение конденсата через сапун, не нарушающие нормальную работу двигателя.

По окончании приработки цилиндро-поршневой группы выброс топливно-масляной смеси прекращается.

При работе двигателя следить за появлением посторонних шумов.

В начале обкатки двигателя необходимо проверить подачу масла к подшипникам коромысел и герметичность уплотнения форсунок в головках цилиндров. После пуска двигателя проверить герметичность соединений в системе питания двигателя топливом.

Температура воды, выходящей из двигателя, должна поддерживаться в пределах 75-95 С. При этом разность температур воды в правом и левом рядах цилиндров не должна превышать 5 С.

Температура масла в поддоне должна поддерживаться с помощью технологических масляных радиаторов в пределах 80-95 С.

При работе прогретого до нормальной температуры двигателя свечение лампы сигнализатора масляного фильтра не допускается на всех режимах работы двигателя. В противном случае необходимо заменить фильтрующие элементы.

Давление масла в магистрали при температуре масла 80-95 С должно быть в пределах 5-7 кгс/см при частоте вращения коленчатого вала n=2100 об./мин. и не менее 1 кгс/см при n=500-600 об./ мин.

На время обкатки и испытания в поддон двигателя, корпус топливного насоса высокого давления и корпус регулятора частоты вращения заливается масло М10Г2К до верхних меток указателей уровня масла.

Двигатель, прошедший заводскую обкатку и испытание, должен иметь контрольную карту с указанием номера стенда, времени начала и окончания обкатки и испытания, причины остановки, обнаруженные недостатки и дефекты, произведенные исправления и регулировки.

Обкатку и испытание можно начинать, убедившись в исправности двигателя, наличии топлива, охлаждающей жидкости и масла в соответствующих системах.

РЕЖИМЫ ПРИРАБОТКИ ДВИГАТЕЛЯ ЯМЗ-238

Частота вращения коленвала, об./мин.

Горячая без нагрузки

Горячая под нагрузкой

1100

1300

1500

1700

ОБОРУДОВАНИЕ ДЛЯ ОБКАТКИ

Для приработки и испытания двигателей следует применять специальные стенды. Рекомендуется использовать стенды СТЭ-160-1500 с электротормозами производства Московского электромеханического завода имени Владимира Ильича. На этих стендах можно испытывать двигатели ЯМЗ-236 и ЯМЗ-238 всех модификаций. Характеристики электротормозов для испытательных стендов приведены в табл. 1.

Таблица 1 Характеристики электротормозов для испытательных стендов

Крутящий момент, кгс*м

Синхронная частота вращения, об/мин

Предельная частота вращения при работе в генераторном режиме с номинальным крутящим моментом, Об/мин

Стенд для приработки и испытания двигателя должен иметь оборудование, необходимое для измерения мощности двигателя, частоты вращения коленчатого вала, часового расхода топлива, температуры воды, выходящей из двигателя (из правой и левой водяных труб), температуры масла в поддоне двигателя, давления масла в магистрали, угла опережения впрыска топлива в градусах угла поворота коленчатого вала.

На погруженном конце топливопровода, отводящего топливо от двигателя, устанавливают отражатель, препятствующий прямому направлению струи топлива на днище бачка и способствующий выравниванию температуры топлива в бачке. Двигатель, устанавливаемый на стенд, должен быть полностью укомплектован (за исключением крыльчатки вентилятора, генератора, компрессора). Приработка и испытание двигателя производится на дизельном топливе марки Л. На время приработки в поддон двигателя, корпус ТНВД и корпус регулятора заливают дизельное масло до верхних меток указателей уровня масла. В воздушные фильтры заливается дизельное масло в количестве 1,4 л. Температуру масла поддерживают при помощи технологических масляных радиаторов (в начале обкатки не ниже 50° С).

Приработка и испытание двигателя производятся на специальных режимах и включают в себя холодную и горячую обкатку, контрольную приемку.

Холодная обкатка двигателя.

Перед пуском стенда коленчатый вал необходимо несколько раз провернуть вручную, чтобы убедиться в исправности двигателя и в правильной его установке на стенде, проверить и при необходимости отрегулировать тепловые зазоры в клапанном механизме. В процессе обкатки проверяется давление масла в системе, подача масла к подшипникам коромысел и герметичность уплотнения форсунок в головках цилиндров. Стетоскопом прослушиваются шумы и стуки распределительных шестерен, шатунных и коренных подшипников, поршневых пальцев и поршней. При обнаружении дефектов обкатка должна быть прекращена, а после устранения продолжена.

По окончании холодной обкатки рекомендуется сменить масло в поддоне двигателя и промыть масляные фильтры. Для промывки ротора центробежного фильтра отвертывают гайку колпака фильтра, снимают колпак и ротор в сборе. Ротор разбирают, удаляют с колпака и ротора осадок, промывают их в дизельном топливе. Фильтр собирают в обратной последовательности, проверив состояние прокладки, чистоту отверстий сопел, состояние шайбы и положение сетки. Для промывки фильтра грубой очистки масла нужно слить масло из корпуса фильтра через отверстие, закрытое пробкой, отвернуть болт крепления колпака фильтра, снять колпак, верхнюю крышку и фильтрующий элемент (фильтры двигателей выпуска до 1970 г. имели по два фильтрующих элемента, вставленных один в другой). Снятый с двигателя фильтрующий элемент помещают на 3 ч в ванну с растворителем (бензином или четыреххлористым углеродом). Через 3 ч элемент промывают мягкой волосяной щеткой, ополаскивают в чистом бензине или четыреххлористом углероде и продувают сжатым воздухом. На время промывки устанавливаются технологические сменные фильтрующие элементы.

По окончании обкатки

1. Осмотреть двигатель, если необходимо, очистить его от пыли и грязи.

2. Проверить момент затяжки гаек шпилек крепления головок цилиндров и, при необходимости, подтянуть их тарированным ключом моментом 240-260 Н•м (24-26 кгс•м)

3. Проверить и, при необходимости, отрегулировать тепловые зазоры в приводе клапанов механизма газораспределения.

4. Подтянуть все внешние резьбовые соединения, устранив возможные подтекания масла, топлива, охлаждающей жидкости.

5. Подтянуть резьбовые соединения муфты привода топливного насоса высокого давления.

6. Проверить и, при необходимости, отрегулировать установочный угол опережения впрыскивания топлива.

7. Проверить и, при необходимости, отрегулировать натяжение приводных ремней.

8. Промыть воздушный фильтр.

9. Проверить момент затяжки крепления стартера.

10. Прогреть двигатель до температуры охлаждающей жидкости 75…90ºС.

11. Заменить масло в системе смазки двигателя.

12. Заменить фильтрующий элемент масляного фильтра.

13. Промыть фильтр центробежной очистки масла.

14. Проверить уровень масла в картере коробки передач и, при необходимости, долить.

15. Проверить и, при необходимости, отрегулировать свободный ход муфты выключения сцепления для двухдискового сцепления.