Турбовинтовой авиационный двигатель НК-12 (ТВ-2, ТВ-12).

Турбовинтовой авиационный двигатель НК-12 (ТВ-2, ТВ-12).

Разработчик: ОКБ-276, Н.Д.Кузнецов

Страна: СССР

Построен: 1954 г.

Начало гос. испытаний: 1955 г.

Принят на вооружение: 1955 г.

В 1946 году в посёлке Управленческий, расположенном на берегу Волги в 30 км от Куйбышева, был организован опытный завод № 2. На его базе было сформировано два конструкторских бюро: ОКБ-1 (главный конструктор А.Шайбе) и ОКБ-2 (главный конструктор К.Престель), численность работающих в 1947 году составляла около 2500 человек, из них 662 — немецкие специалисты. При организации завода предполагалось, что в СССР немцы продолжат работы, начатые ими в Германии — создание форсированных образцов серийных немецких ТРД «Jumo-004» и «BMW-003» и новых мощных реактивных двигателей «Jumo-012» и «BMW-018». Однако в конце 1946 года появилась новая задача: разработка турбовинтовых двигателей.

После серии опытно-конструкторских работ по турбовинтовым двигателям «022» и «028», мотокомпрессорному реактивному двигателю «032» и турбореактивному «003с» в 1948 году было принято решение объединить два ОКБ и сосредоточить усилия на разработке одного двигателя — «022». В середине 1948 года проектирование двигателя завершилось, три экземпляра передали в производство. В 1949 году, в самый разгар работ по «022», на завод № 2 пришел новый руководитель — Николай Дмитриевич Кузнецов. Он уже имел опыт работы по немецким реактивным двигателям — в 1946 году вместе с Климовым и Бранднером на заводе в Уфе осваивал производство «Jumo-004».

В 1951 году двигатель «022» получил наименование ТВ-2 (турбовинтовой двигатель-2). Вместо обычного четырёхлопастного пропеллера были применены соосные винты противоположного вращения.

Специалистам выдали новое задание: построить ТВД большой мощности — 12000 л.с. Такие двигатели требовались для нового стратегического бомбардировщика Ту-95.

Самым простым методом обеспечить требуемые характеристики новой силовой установки было соединение вместе двух форсированных ТВ-2 с передачей мощности на один общий редуктор. Однако, сначала стендовые испытания, а затем и катастрофа Ту-95 с двигателями 2ТВ-2Ф показали, что для надежной работы необходимо создавать новый двигатель.

На новом двигателе число ступеней турбины увеличили до пяти. Благодаря созданию нового жаропрочного сплава нимоник появилась возможность повысить давление в компрессоре и увеличить температуру газа перед турбиной. Для повышения КПД двигателя выполнили большое количество исследований по уменьшению потерь в лопаточных машинах, применили уплотняющие вставки, позволяющие минимизировать радиальные зазоры в турбине, создали пустотелые охлаждаемые лопатки оригинальной конструкции. Был изготовлен новый редуктор, решены вопросы регулирования ТВД с соосными винтами противоположного вращения.

В результате всех этих мероприятий удалось добиться требуемой мощности, высокой надежности и хорошей топливной эффективности двигателя. По удельному расходу топлива он оказался намного экономичнее своего предшественника ТВ-2.

В начале 1953 года закончилась сборка двигателя. Он получил обозначение ТВ-12. Стендовые испытания ТВ-12 прошли успешно. Двигатель продемонстрировал требуемую мощность и высокий ресурс. Создание ТВ-12 (НК-12) было финальной работой, в которой участвовали немецкие специалисты. В конце 1953 года последние немцы покинули завод. Окончательными испытаниями и последующим усовершенствованием двигателя занимался советский коллектив под руководством Н.Д.Кузнецова.

Для его лётных испытаний в 1953 году специально были оборудованы три самолета Ту-4ЛЛ (Летающая Лаборатория). Двигатель ТВ-12 был установлен на месте правого внутреннего поршневого мотора АШ-73. При этом ТВ-12 превосходил АШ-73 по мощности более чем в 5 раз, а его винты по диаметру были больше примерно в 1,5 раза. Испытания проводили ведущий летчик-испытатель М.А.Нюхтиков и ведущий инженер Д.И.Кантор. После Госиспытаний в конце 1954-го — феврале 1955 года был совершен первый полет самолета «95-2», второго прототипа Ту-95 с двигателями ТВ-12. Серийный двигатель стал называться НК-12 — по первым буквам имени и фамилии руководителя опытного завода.

Одновальный турбовинтовой двигатель НК-12МВ состоит из следующих основных узлов:

-14-ступенчатого осевого компрессора;

-кольцевой камеры сгорания;

-реактивной 5-ступенчатой турбины;

-нерегулируемого реактивного сопла и дифференциального редуктора (передаточное отношение 0,0882).

Степень повышения давления в компрессоре меняется от 9 до 13 в зависимости от высоты, а также от положения механизации компрессора. Номинальная скорость вращения вала двигателя — 8300 об/мин, каждого из двух винтов — 735 об/мин. НК-12 является самым мощным и экономичным турбовинтовым двигателем в мире (удельный расход топлива в крейсерском полете — 0,161 кг/л.с.ч.), его также отличает чрезвычайно высокая надёжность.

Двигатель подвешивается к демпферам гондолы двигателя самолёта на четырёхстержневой раме-подвеске.

Силовая, несущая часть двигателя состоит из:

-картера вала заднего винта;

-картера редуктора;

-картера турбины, соединённого с картером редуктора четырьмя силовыми раскосами;

-статора турбины;

-задней опоры.

Эти узлы вместе с картером компрессора образуют остов двигателя, внутри которого размещаются ходовая часть редуктора с валами воздушных винтов, ротор компрессора, ротор турбины, камера сгорания, приводы агрегатов и другие узлы и детали.

Ротор имеет правое направление вращения, смотря по направлению полёта. Компрессор осевого типа, 14-ступенчатый с регулируемым входным направляющим аппаратом (ВНА) и с 5-ю клапанами перепуска воздуха дроссельного типа с гидравлическим управлением. ВНА управляется в зависимости от высоты и скорости полёта, клапаны перепуска воздуха управляются в зависимости от оборотов — при запуске и работе на режиме земного малого газа открыты, при повышении оборотов до 7900 об/мин поочерёдно закрываются. Камера сгорания кольцевая с 12 головками, турбина реактивная 5-ступенчатая. КПД компрессора — 0,88, турбины — 0,94, что является рекордом до настоящего времени. Для уменьшения радиальных зазоров были применены легкосрабатываемые покрытия на элементах проточной части статора. Для лопаток турбины были использованы литейные жаропрочные сплавы, которые при высокой температуре имеют пределы длительной прочности выше, чем деформируемые сплавы.

На НК-12 впервые были применена система регулирования подачи топлива в едином блоке (командно-топливный агрегат), регулирование радиальных зазоров в турбине. Из практики зарубежного авиадвигателестроения известно, что попытка создания ТВД мощностью более 10000 л.с. вызвала большие трудности в конструировании достаточно надежного редуктора с высоким КПД и малой массой и окончилась неудачей. В ОКБ Н.Д.Кузнецова эта задача была решена в содружестве с М.Л.Новиковым — профессором Военно-воздушной академии им. Н.Е.Жуковского благодаря применению зубчатых передач оригинальной конструкции.

Кроме того, на НК-12 впервые были применены:

— регулировка компрессора клапанами перепуска воздуха;

— система регулирования подачи топлива в едином блоке (командно-топливный агрегат);

— автоматическое флюгирование винтов как система защиты двигателя;

— регулирование радиальных зазоров в турбине.

С двигателем используются тянущие автоматические соосные винты изменяемого шага, с центробежным фиксатором шага, гидроцентробежным механизмом поворота лопастей с установкой лопастей во флюгерное положение и на упор промежуточного угла — АВ-60К либо АВ-60Н на Ту-95, Ту-114 и Ту-142, АВ-90 на Ан-22. АВ-60К состоит из двух четырёхлопастных флюгируемых винтов противоположного вращения с изменяемым в полёте шагом и электрической системой противообледенения. Направление вращения винтов, если смотреть по направлению полета, переднего винта — правое, заднего винта — левое. Вес воздушного винта: переднего 518 кг, заднего 637 кг, общий 1155 кг, диаметр 5,6 м. Автоматическое флюгирование винтов используется как система защиты двигателя и самолёта. Винты разработаны в ОКБ-150 (позднее, Ступинское КБ машиностроения, сейчас — НПП «Аэросила»). Руководитель ОКБ-150, К.И.Жданов, получил в 1957 году за их разработку Ленинскую премию.

-ТВ-2 — Доведен до производства, использовался очень ограниченно.

-2ТВ-2Ф — сдвоенный вариант ТВ-2. Испытания окончились неудачей.

-ТВ-12, он же НК-12 — первый серийный вариант. Предполагалось установить на транспортно-десантный самолет, но проект был закрыт.

-НК-12М — ТВД повышенной мощности. Первое испытание НК-12М состоялось в сентябре 1955 года, Госиспытания 19 июня 1956 года.

-НК-12МА — устанавливался на самолёт Ан-22. Воздушный винт АВ-90 диаметром 6,2 м.

-НК-12МВ — устанавливался на Ту-95К, Ту-114, Ту-126, ТУ-142. Воздушный винт диаметром 5,6 м и массой 1155 кг.

-НК-12МК — устанавливался на экранолёт «Орлёнок».

-НК-12МП — двигатель для ракетоносца Ту-95МС. Увеличен ресурс, снижен расход топлива, применены новые приводы для более мощных генераторов. Устанавливался также на Ту-142М.

НК-16 (ТВ-16): мощность увеличена до 16000 л.с.

НК-12СТ, НК-14СТ: приводы газоперекачивающих агрегатов.

НК-14Э: привод генератора в блочно-модульных электростанциях.

Технические характеристики двигателя НК-12МВ:

Топливо (ГТД): керосин

Турбина, тип: реактивная

Турбина, количество ступеней: 5

Редуктор, передаточное число: 0,0882

Компрессор, кол-во ступеней: 14

Камера сгорания, тип: кольцевая с 12 головками

Обороты двигателя, взлетный режим, об/мин / %: 8300 ± 50

Обороты двигателя, номинальный режим, об/мин / %: 8300 ± 50

Обороты двигателя, малый газ, об/мин / %: 6600 + 200.

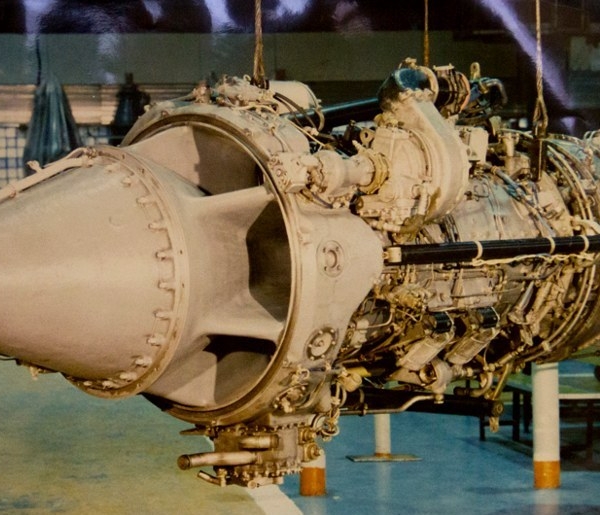

Двигатель НК-12.

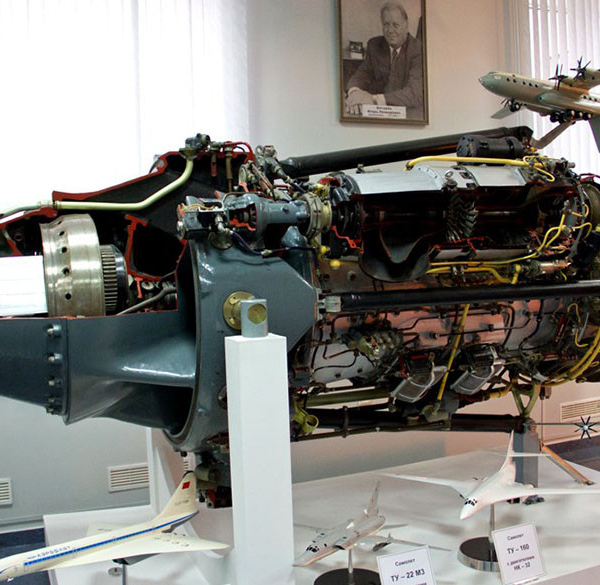

Двигатель НК-12 в экспозиции музея.

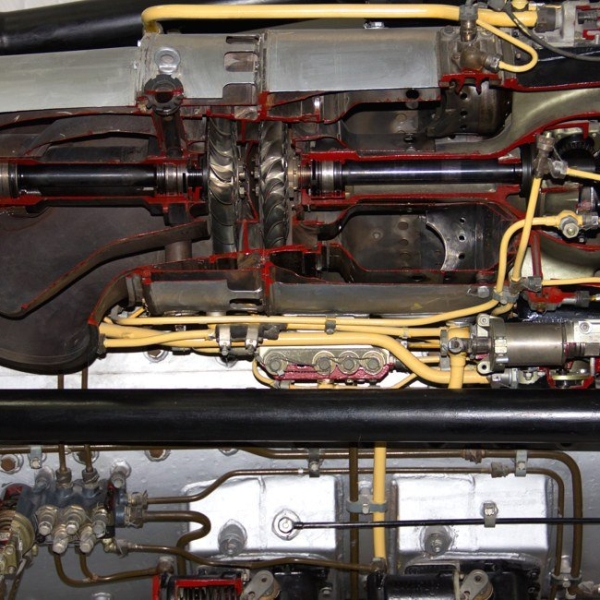

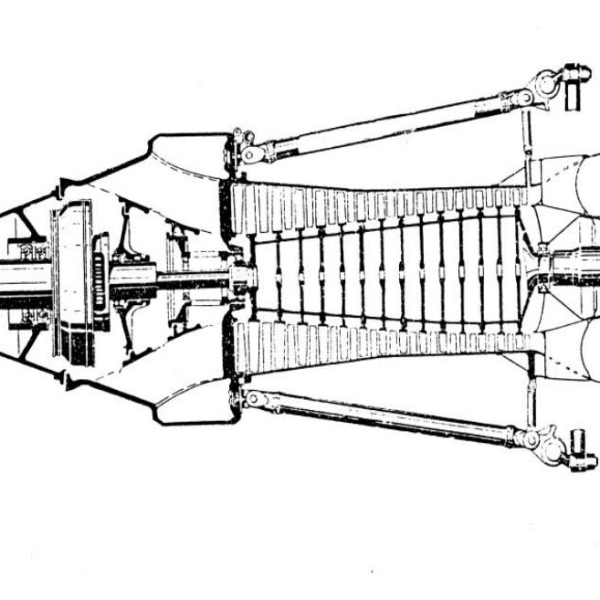

Двигатель НК-12МВ в разрезе.

Двигатель НК-12МВ в разрезе.

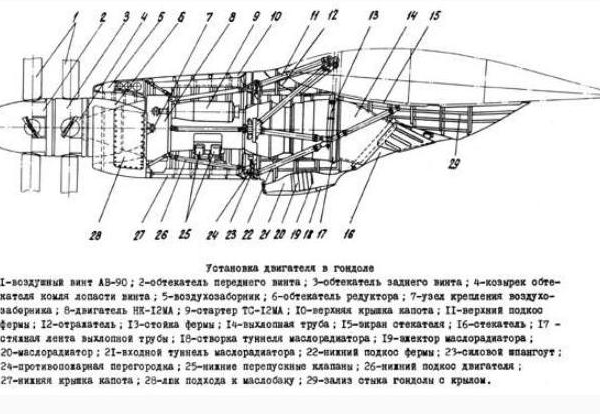

Двигатель НК-12МВ на Ту-95.

Двигатели НК-12МВ на Ан-22.

НК-12МА. Схема.

НК-12. Схема.

Список источников:

Д.А.Соболев, Д.Б.Хазанов. Создание ТВД в СССР.

А.Н.Пономарев. Советские авиационные конструкторы.

Сайт «Уголок неба». 2004 страница: «Турбовинтовой двигатель НК-12МВ».

Проект Авиару.рф — некоммерческий. Ему очень важны ваши внимание и поддержка. Вы тоже можете помочь нам

Представляем и рекомендуем наших партнёров:

Особенности конструкции и эксплуатации двигателя НК-12СТ

Особенности конструкции двигателя НК-12СТ

Двигатель НК-12СТ является турбовальным газотурбинным двигателем, предназначенным для привода нагнетателей газоперекачивающих агрегатов компрессорных станций магистральных газопроводов большой протяженности [14].

В качестве топлива на двигателе используется природный газ.

При замене топливной аппаратуры двигатель может работать на жидком топливе и применяться как привод различных потребителей мощности.

Двигатель НК-12СТ — двигатель со свободной турбиной — спроектирован на базе авиационного двигателя.

Применение модификации авиационного двигателя в качестве привода нагнетателя газоперекачивающего агрегата позволило создать компактную компоновку с небольшим весом и габаритами, обеспечив автоматизацию процессов управления и регулирования режимов работы двигателя при современном уровне экономичности и высокой надежности.

Двигатель НК-12СТ работоспособен в составе ГПА-Ц-6,3 в диапазоне изменения температур наружного воздуха от —55°С до +40°С при относительной влажности до 100%.

Турбовальный двигатель НК-12СТ является газотурбинным двигателем, в котором свободная энергия преобразуется в мощность на выводном валу с помощью свободной силовой турбины.

Общий вид двигателя показан на рисунке 1, продольный разрез на рисунке 2.

|

Рисунок 1.1 – Общий вид двигателя НК-12СТ

Запуск двигателя автоматический. Раскрутка обеспечивается воздушным стартером, приводимым газом, транспортируемым по газопроводу. При запуске стартер раскручивает ротор турбокомпрессора, а от него, через соответствующие приводы, вступают в работу агрегаты топливной и масляной системы, а также агрегаты управления механизацией компрессора.

Воспламенение газовоздушной смеси в камере сгорания обеспечивается катушками зажигания и воспламенителями.

Система запуска включает в себя воздушный стартер, катушки зажигания, воспламенители со свечами, центробежный выключатель, электромагнитный клапан пускового топливного газа, электромагнитные клапаны дозатора газа.

Система регулирования, в состав которой входит топливная система и система управления механизацией компрессора, предназначена для автоматического питания двигателя топливным газом на всех режимах работы и для получения требуемых параметров в заданных диапазонах изменения внешних факторов и рабочих характеристик двигателя.

В топливную систему входят: кольцевой топливный коллектор, двенадцать рабочих форсунок, дозатор газа ДГ-12 с регулятором оборотов турбокомпрессора ОГ-12 (РО-12), стопорный клапан.

Ограничитель оборотов свободной турбины ОГ-8-4, сигнализатор предельных оборотов ротора свободной турбины СПО-23, регулятор температуры газов перед свободной турбиной УРТ-19А-ЗУ, совместно с агрегатами топливной системы, обеспечивают автоматическое регулирование параметров в зависимости от изменения внешних факторов и рабочих характеристик двигателя.

|

Механизацию управления компрессора и из компрессора обеспе чивает агрегат управления АУ-12СТМ, гидроусилитель регулируемого входного направляющего аппарата и гидроприводы клапанов перепуска воздуха.

Рисунок 1.2 – Продольный разрез двигателя НК-12СТ

На двигателе предусмотрена система контроля и защиты, которая работает совместно с системой регулирования, и обеспечивает контроль за работой двигателя (замер частоты вращения турбокомпрессора и свободной турбины, замер температуры газов перед свободной турбиной) и защиту двигателя при неправильной эксплуатации или при появлении неисправностей в узлах (защита по предельной частоте вращения свободной турбины, защита по предельному уровню виброускорений, защита по предельной температуре газов перед свободной турбиной, защита по помпажному режиму, защита по утечке пускового топливного газа).

Двигатель снабжен короткозамкнутой масляной системой циркуляционного типа.

Агрегаты масляной системы обеспечивают подачу масла для смазки и охлаждения деталей и узлов двигателя и для работы агрегатов системы регулирования.

В масляную систему входят нагнетающие насосы, откачивающие насосы, суфлеры, воздухоотделитель, основной масляный фильтр.

В состав двигателя входят следующие основные узлы:

— осевой четырнадцатиступенчатый компрессор (рисунок 2, 1);

— трехступенчатая турбина компрессора (рисунок 2, 2);

— одноступенчатая свободная турбина (рисунок 2, 3).

Двигатель снабжен; агрегатами масляной системы, системы регулирования, системы запуска и системы контроля и защиты.

На двигателе установлены приборы, контролирующие его работу.

Передняя опора является силовым элементом двигателя, воспринимающим нагрузки от статора и ротора компрессора и передающим их через цапфы подвесок на раму установки. В передней опоре установлен центральный привод, который передает крутящий момент с турбины на привод агрегатов масляной системы и коробок приводов.

Корпус передней опоры состоит из наружной кольцевой коробки, связанной с внутренним конусом шестью полыми обтекаемыми ребрами. Поверхности наружной кольцевой коробки и внутреннего конуса профилированы и образуют вместе с ребрами шесть каналов, по которым в компрессор поступает воздух. Пустотелые ребра использованы для размещения внутри них приводов к агрегатам, а также масляных и воздушных коммуникаций.

В передней опоре смонтирован входной регулируемый направляющий аппарат компрессора и роликовый подшипник ротора компрессора.

На задней стенке корпуса передней опоры имеются фланцы крепления привода центробежного суфлера, масляного фильтра, привода нижней коробки приводов.

На наружной поверхности корпуса предусмотрены фланцы крепления масляного агрегата, привода воздушного стартера, масляного насоса, агрегатов регулирования, сигнализатора обледенения и гидропривода входного регулируемого направляющего аппарата компрессора.

Компрессор — четырнадцатиступенчатый, осевой, служит для повышения давления воздуха, поступающего в камеру сгорания, и состоит из ротора и статора. Ротор компрессора барабанно-дисковой конструкции, состоит из четырнадцати отдельных рабочих колес и заднего вала, жестко соединенных друг с другом. Ротор вращается на двух подшипниках качения. Передний подшипник — роликовый, допускающий осевое перемещение ротора под действием осевых сил и температурных деформаций. Задний подшипник — радиально-упорный шариковый. Он обеспечивает осевую фиксацию ротора. Задний вал компрессора сочленен с передним валом турбины при помощи шлицевого соединения и соединительного болта.

Статор компрессора состоит из картера, направляющих аппаратов и рабочих колец. Картер и направляющие аппараты разъемные, с разъемом в горизонтальной плоскости.

Соединение половин болтовое и осуществлено по продольным фланцам, приваренным к каждой половине картера. Направляющие аппараты и кольца рабочих колес, образуют сужающийся тракт статора компрессора.

Нормальную работу компрессора на нерасчетных режимах обеспечивают регулируемый входной направляющий аппарат и клапана перепуска воздуха. На верхней половине картера размещена коробка приводов агрегатов, воздушный стартер ВС-12, кронштейн со штепсельными разъемами, пусковые катушки зажигания. На нижней половине картера размещены дозатор газа, коробка приводов агрегатов двигателя, агрегат управления воздушными клапанами и входным направляющим аппаратом, клапан перепуска топлива и др.

Картер турбины, расположенный между компрессором и газовой турбиной компрессора, является силовым узлом двигателя. В нем размещены камера сгорания кольцевого типа, опоры для валов компрессора и турбины, в передней части картера располагается шариковый подшипник задней опоры ротора компрессора, в задней – роликовый подшипник передней опоры ротора турбины.

Камера сгорания кольцевого типа сварной конструкции, имеет двенадцать головок, соединенных в блок, переходящий в кольцевую полость камеры. В каждой головке расположены завихрители, во втулках которых смонтированы топливные форсунки. Воспламенение топлива в камере сгорания обеспечивают два воспламенителя.

Газовая трехступенчатая, осевая турбины компрессора предназначена для привода во вращение ротора компрессора, а также агрегатов, обслуживающих двигатель.

Ротор турбины состоит из трех рабочих колес, переднего и заднего валов. Ротор вращается на двух роликовых подшипниках. Передний подшипник установлен в картере турбины, задний – в промежуточной опоре турбины.

Лопатки в дисках закреплены при помощи хвостовика «елочного типа» и закреплены от осевых перемещений пластинчатыми замками. Перетекание газа между ступенями турбины ограничивают газовые лабиринтные уплотнения.

Статор турбины состоит из соплового аппарата первой ступени с охлаждаемыми лопатками и сопловых аппаратов двух последующих ступеней турбины. Каждый сопловой аппарат имеет наружные и внутренние кольца, между которыми установлены лопатки, образующие каналы для газа, поступающего на лопатки рабочего колеса. Наружное кольцо образует тракт над рабочим колесом соответствующей ступени. Для обеспечения минимальных радиальных зазоров по наружному диаметру ротора турбины в наружное кольцо установлены металлокерамические вставки. Наружные кольца сопловых аппаратов, соединенные между собой, образуют силовую часть статора. Внутренние кольца сопловых аппаратов центрируются по нижним концам лопаток. Лопатки имеют возможность свободно расширяться при нагреве.

Промежуточная опора турбины является силовым узлом, в котором установлен задний подшипник ротора турбины компрессора.

Подшипник установлен в корпусе демпфера, прикрепленном болтами к несущему фланцу внутреннего корпуса. В корпусе демпфера размещен также демпфер, назначение которого — снизить виброперегрузки при прохождении ротором турбины критической частоты вращения.

Для предохранения подшипника от воздействия высоких температур предусмотрена тепловая изоляция.

Внутренний и наружный кожухи промежуточной опоры, с приваренными к ним ребрами, образуют газовый тракт, по которому газ направляется к свободной турбине.

Свободная турбина — одноступенчатая, осевая, предназначена для привода центробежного нагнетателя газоперекачивающего агрегата. Роторы турбины компрессора и свободной турбины не имеют между собой механической связи.

Свободная турбина состоит из ротора, статора и опоры. Ротор, состоящий из рабочего колеса и вала, вращается в двух опорах: передняя — роликовый подшипник, задняя — пакет из роликового и шарикового подшипников. Оба подшипниковых узла установлены в опоре свободной турбины. Крепление лопаток в диске осуществлено при помощи хвостовиков «елочного типа». Лопатки законтрены от осевых перемещений пластинчатыми замками. На диске выполнен двухрядный лабиринт, который вместе с уплотнительным кольцом образует газовое лабиринтовое уплотнение.

Крутящий момент с вала ротора свободной турбины через шлицевую втулку, расположенную на его конце, передается на вал ротора центробежного нагнетателя посредством специального торсионного вала.

Статор турбины состоит из одного соплового аппарата сварной конструкции, имеющего наружное и внутреннее кольца. В профильные прорези наружного кольца входят лопатки, приваренные к нему сваркой. Противоположные концы лопаток свободно входят в профильные прорези внутреннего кольца. В наружном кольце установлены металлокерамические вставки. К внутреннему кольцу приварено кольцо — козырек, которое образует уплотнение, ограничивающее утечки газа из полости перед сопловым аппаратом.

Опора свободной турбины является основным силовым элементом свободной турбины.

Наружный силовой кожух, соединенный болтами с литыми ребрами, приваренными к внутреннему корпусу опоры, воспринимает усилия от статора и ротора и передает их через подвески на раму установки.

Во внутреннем корпусе опоры установлены передний и задний подшипниковые узлы ротора, демпфирующее устройство переднего подшипника, привод маслоагрегата.

Наружный и внутренний кожухи, соединенные пятью пустотелыми ребрами, образуют газовый тракт.

Пустотелые ребра использованы для размещения масляных и воздушных коммуникаций.

На опоре установлена коробка приводов свободной турбины и смонтированы цапфы задней подвески двигателя.

Для подвода воздуха на охлаждение наружной поверхности статора турбины на статоре смонтирован кожух, выполненный из двух половин, скрепленных стяжными лентами.

Дата добавления: 2018-02-18 ; просмотров: 1970 ; Мы поможем в написании вашей работы!