Назначение, устройство и работа систем питания дизельного двигателя

Система питания топливом (СПТ) – предназначена для подачи топлива под большим давлением в камеры сгорания цилиндров в определенные моменты времени (характеризуемые углом опережения подачи топлива) и в определенном количестве в зависимости от нагрузки двигателя.

Система питания дизельного двигателя состоит из:

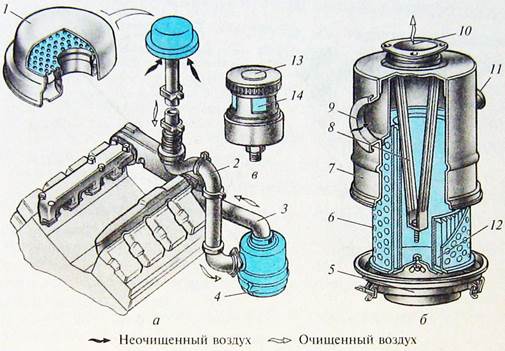

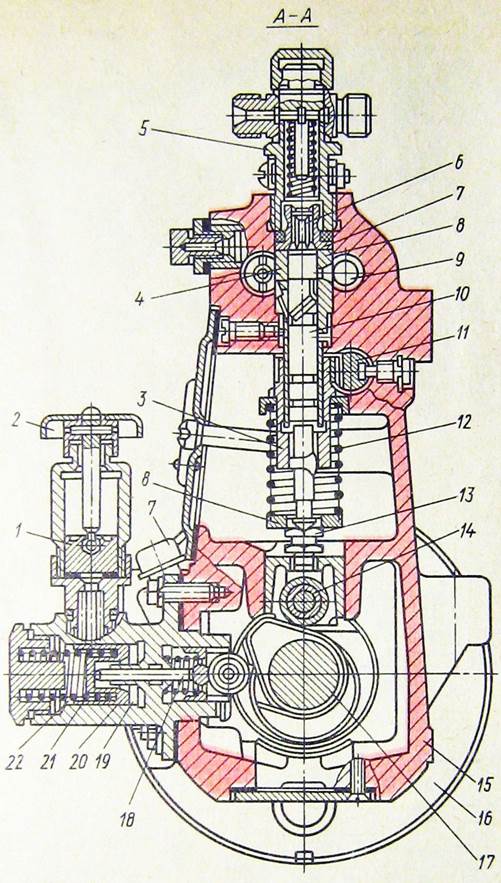

— системы питания топливом (рис. 1);

— системы питания воздухом (рис. 2);

— системы вывода отработавших газов (рис. 3).

Рис. 1. Система питания топливом.

Рис. 2. Система питания воздухом Рис. 3. Системы вывода отработавших газов.

Система питания топливом (СПТ) – предназначена для подачи топлива под большим давлением в камеры сгорания цилиндров в определенные моменты времени (характеризуемые углом опережения подачи топлива) и в определенном количестве в зависимости от нагрузки двигателя (рис. 4).

Состав СПТ: топливные баки; топливоподкачивающий насос; топливный насос низкого давления; фильтр грубой очистки (ФГО); фильтр тонкой очистки (ФТО); топливный насос высокого давления (ТНВД); форсунки; трубопроводы низкого давления; трубопроводы высокого давления; сливные трубопроводы.

Рис. 4. Состав системы питания топливом.

Принципиальная схема системы питания.

Топливо из бака через фильтр грубой очистки засасывается топливоподкачивающим насосом и через фильтр тонкой очистки по топливопроводам низкого давления подается к топливному насосу высокого давления, который в соответствии с порядком работы двигателя распределяет топливо по топливопроводам высокого давления к форсункам. Форсунки распыляют и впрыскивают топливо в камеры сгорания. Избыточное топливо, а вместе с ним и попавший в систему воздух через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам отводятся в топливный бак. Топливо, просочившееся через зазор между корпусом распылителя и иглой, сливается в бак через сливные топливопроводы.

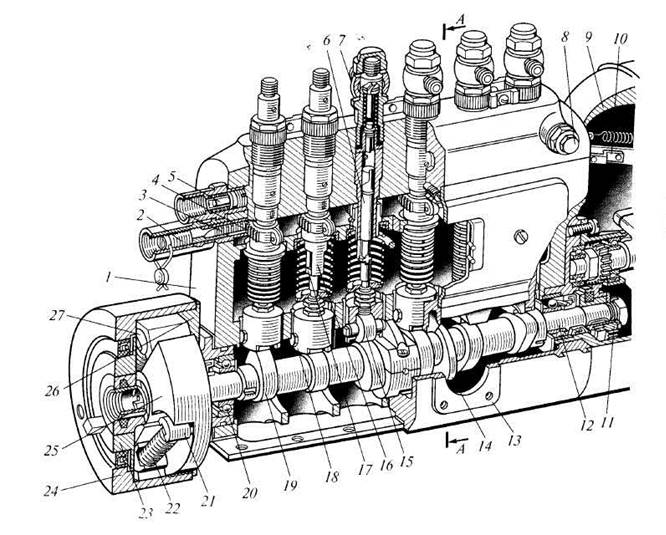

Топливный насос высокого давления предназначен для подачи в цилиндры двигателя в определенные моменты времени строго дозированных порций топлива под высоким давлением.

В корпусе установлены восемь секций, каждая состоит из корпуса, втулки плунжера, плунжера, поворотной втулки, нагнетательного клапана, прижатого через уплотнительную прокладку к втулке плунжера штуцером. Плунжер совершает возвратно-поступательное движение под действием кулачка вала и пружины. Толкатель от проворачивания в корпусе зафиксирован сухарем. Кулачковый вал вращается в подшипниках, установленных в крышках и прикрепленных к корпусу насоса. Осевой зазор кулачкового вала регулируется прокладками. Величина зазора должна быть не более 0,1 мм.

Для увеличения подачи топлива плунжер поворачивают втулкой, соединенной через ось поводка с рейкой насоса. Рейка перемещается в направляющих втулках. Выступающий ее конец закрыт пробкой. С противоположной стороны насоса находится болт, регулирующий подачу топлива всеми секциями насоса. Этот болт закрыт пробкой и запломбирован.

Топливо к насосу подводится через специальный штуцер, к которому болтом крепится трубка низкого давления. Далее по каналам в корпусе оно поступает к впускным отверстиям втулок плунжеров.

На переднем торце корпуса, на выходе топлива из насоса, установлен перепускной клапан, открытие которого происходит при давлении 0,6-0,8 кгс/см2. Давление открытия клапана регулируется подбором регулировочных шайб внутри пробки клапана.

Смазка насоса циркуляционная, пульсирующая, под давлением от общей системы смазки двигателя.

Топливные баки (рис. 5). Каждый бак состоит из корпуса, заливной горловины и выдвижной трубы с сетчатым фильтром. Заливная горловина закрывается герметичной крышкой 6 с прокладкой. С целью увеличения жесткости бака, а также уменьшения взбалтывания топлива и образования пены в баке имеются перегородки.

Рис. 5. Топливный бак:

I-III — положение крана соответственно при отключенных баках, включенном правом баке, включенном левом баке; 1 — трубка слива топлива в бак; 2 — топливораспределительный кран на линии слива; 3 — топливораспределительный кран на линии подачи топлива; 4 — фланец; 5 — топливозаборная трубка с сетчатым фильтром; 6 — крышка; 7 — заливная горловина; 8 — корпус; 9 — перегородка; 10 — дно; 11 — пробка сливного крана

В нижней части бака имеется пробка сливного крана для слива отстоя. В верхней части левого бака устанавливается топливораспределительный кран, предназначенный для включения подачи топлива из правого бака или левого, а также для отключения баков, и топливораспределительный кран на линии слива, обеспечивающий слив топлива либо в правый, либо в левый бак. Топливораспределительные краны имеют три положения. Для включения подачи топлива из правого бака необходимо установить краны в положение II, из левого бака – в положение III, для отключения баков топливораспределительный кран на линии подачи топлива установить в положение I.

Ручной подкачивающий насос – для предварительного заполнения системы питания топливом и удаления из нее воздуха.

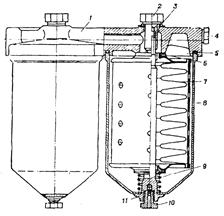

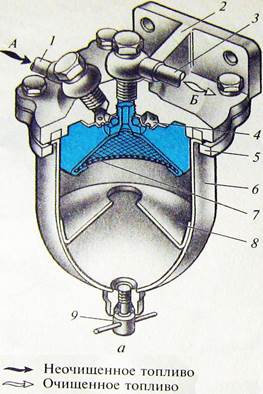

Фильтр грубой очистки топлива КамАЗ-740 – отстойник предварительно очищающий топливо, поступающее в топливоподкачивающий насос низкого давления. Он установлен с левой стороны автомобиля на раме (рис. 6).

Рис. 6. Фильтр грубой очистки топлива дизеля Камаз-740

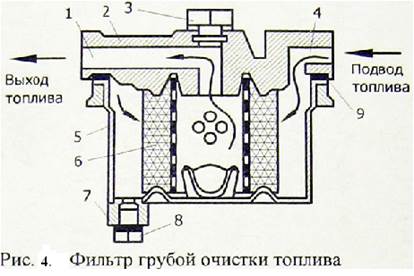

Фильтр грубой очистки топлива дизеля ЯМЗ-238 (рис. 7) состоит из крышки, корпуса и фильтрующего элемента. Корпус и крышка соединяются четырьмя болтами. Уплотнение между ними обеспечивается резиновой прокладкой. На корпусе имеется пробка сливного отверстия с прокладкой. Фильтр состоит из металлического каркаса с отверстиями, на который навит ворсистый хлопковый шнур.

Рис. 7. Фильтр грубой очистки топлива дизеля ЯМЗ-238

Для центровки фильтрующего элемента имеются розетка, приваренная к корпусу, и выступ на крышке. Фильтрующий элемент плотно зажимается по торцам между крышкой и дном корпуса. Отверстие в крышке, закрытое пробкой с прокладкой, служит для заполнения фильтра топливом.

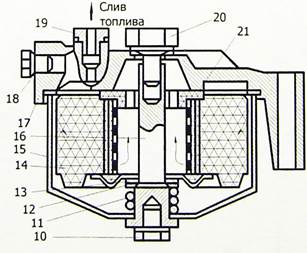

Фильтр тонкой очистки топлива (рис. 8, 9) окончательно очищает топливо перед поступлением в топливный насос высокого давления, установлен в самой высокой точке системы питания для сбора и удаления в бак проникшего в систему питания воздуха вместе с частью топлива через клапан-жиклер.

Для повышения качества очистки топлива фильтр тонкой очистки снабжен двумя параллельно работающими сменными фильтрующими элементами, изготовленными из специальной бумаги и установленными в одном сдвоенном корпусе.

Фильтр тонкой очистки топлива дизеля ЯМЗ-238 состоит из корпуса с приваренным к нему стержнем, крышки и фильтрующего элемента. Сменный фильтрующий элемент состоит из перфорированного металлического каркаса, на котором сформована фильтрующая масса.

Рис. 8. Фильтр тонкой очистки топлива дизеля КамАЗ-740

1 – корпус; 2 – болт; 3 – уплотнительная шайба; 4 – пробка; 5 и 6 – прокладки; 7 – фильтрующий элемент; 8 – колпак; 9 – пружина фильтрующего элемента; 10 – пробка сливного отверстия; 11 – стержень

Рис. 9. Фильтр тонкой очистки топлива дизеля ЯМЗ-238

1 – пробка сливного отверстия; 2 – прокладка; 3 – пружина; 4 – шайба; 5 – прокладка; 6 – фильтрующий элемент; 7 – корпус; 8 – стержень; 9 – прокладка: 10 – крышка: 11 – коническая пробка; 12 – прокладка: 13 – жиклер; 14 – болт; 15 – прокладка; 16 – прокладка

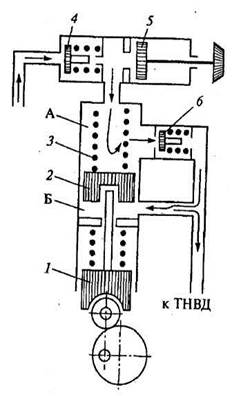

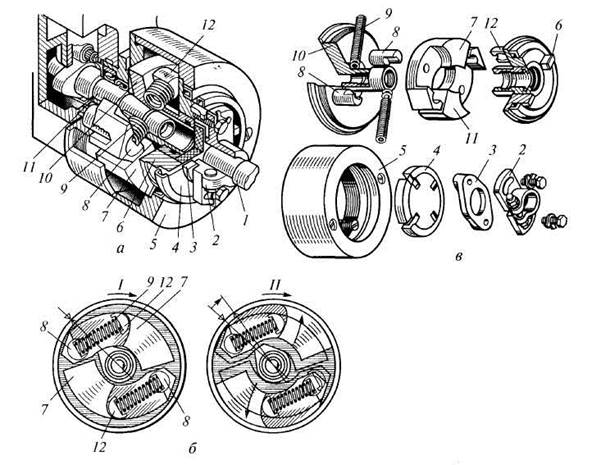

Топливоподкачивающий насос. Насос по конструкции одинаковый для дизеля КамАЗ-740.11 и для ЯМЗ-238, он предназначен для подачи топлива из топливного бака к насосу высокого давления. Топливоподкачивающий насос поршневого типа приводится в действие от эксцентрика кулачкового вала насоса высокого давления. Насос установлен на корпусе ТНВД.

Рис. 10. Схемы топливоподкачивающего и топливопрокачивающего насосов: (СЛАЙД № 11)

А — полость нагнетания топливоподкачивающего насоса; Б — полость всасывания топливоподкачивающего насоса; В — к фильтру тонкой очистки топлива; Г — полость всасывания топливопрокачивающего насоса; Д — от фильтра грубой очистки топлива; 1 — поршень; 2 — впускной клапан; 3, 7 — пружины клапанов; 4 — пружина поршня; 5 — насос топливоподкачивающий; 6 — нагнетательный клапан; 8 — пружина толкателя; 9 — эксцентрик; 10 — толкатель; 11 — нагнетательный клапан; 12 — впускной клапан; 13 — пружина; 14 — топливопрокачивающий насос; 15 — поршень

Топливоподкачивающий ручной насос служит для заполнения системы питания топливом и удаления из нее воздуха. Насос поршневого типа, закреплен на фланце топливного насоса низкого давления болтом с уплотнительной медной шайбой или на фильтре тонкой очистки топлива. Насос состоит из корпуса, поршня, цилиндра, рукоятки в сборе со штоком, опорной тарелки и уплотнения.

При движении поршня 15 вниз впускной клапан 12 закрывается и открывается нагнетательный клапан 11, топливо под давлением поступает в нагнетательную магистраль, обеспечивая удаление воздуха из топливной системы двигателя через клапан 2 фильтра тонкой очистки топлива и перепускной клапан топливного насоса высокого давления.

После прокачивания системы необходимо опустить поршень15 и зафиксировать его поворотом по часовой стрелке. При этом поршень прижимается к торцу цилиндра через резиновую прокладку, уплотнив полость всасывания насоса предпусковой прокачки топлива.

После прокачки рукоятку необходимо навернуть на верхний резьбовой хвостовик цилиндра. При этом поршень прижмется к резиновой прокладке, уплотнив всасывающую полость топливного насоса низкого давления. На многих модификациях автомобилей семейства КамАЗ установлен второй однотипный насос ручной подкачки топлива. Он позволяет подкачивать топливо без опрокидывания кабины, поскольку закреплен через кронштейн на картере маховика.

Устройство узлов, системы питания дизелей.

Топливный бак состоит из двух штампованных и сварных половин из листовой стали. (Внутри бака вварены перегородки, придающие ему необходимую жесткость. В нижней части перегородок имеются вырезы для прохождения топлива в отсеки.) В верхнюю часть бака вварена горловина с фильтром, для заливки топлива.

Бак оборудован крышкой, подобной радиаторной, с двумя клапанами и прокладкой, обеспечивающей его герметичность.

Фильтры грубой очистки.

В системе питания дизелей ЯМЗ применяются фильтры грубой и тонкой очистки топлива, включенные в систему последовательно, т. е, через них проходит все топливо. Фильтр грубой очистки топлива имеет сменный фильтрующий элемент 6, вставленный в корпус 5, который сверху закрыт крышкой 2. Между корпусом и крышкой поставлена, уплотнительная прокладка 9. Фильтрующий элемент состоит из хлопчатобумажной пряжи, намотанной на каркас, изготовленный в виде трубки с большим количеством отверстий. При установке фильтрующего элемента в корпус направляющая розетка, приваренная к днищу корпуса, входит в отверстие элемента. Кроме того, плотное соединение фильтрующего элемента с корпусом и крышкой достигается тем, что трехгранные кольцевые рёбра крышки и днища корпуса вдавливаются в мягкие торцовые поверхности. Топливо, подаваемое к фильтру грубой очистки по трубопроводу, проходит через отверстие 4 и постепенно заполняет пространство между корпусом и фильтрующим элементом. Пройдя через слой пряжи, очищенное топливо поступает внутрь каркасной трубки, поднимается вверх и по каналам крышки проходит через отверстие 1 в трубопровод, а затем подается к топливоподкачивающему насосу. На внешней поверхности фильтрующего элемента и на днище корпуса осаждаются механические примеси. Для спуска отстоя из корпуса фильтра в днище имеется отверстие, закрываемое пробкой 8. При заполнении системы питания топливом воздух из фильтра грубой очистки удаляется через отверстие, закрываемое пробкой 3. После замены фильтрующего элемента отвертывают пробку 3 и заполняют фильтр топливом.

Рис. 3. Фильтр грубой очистки топлива:

а – дизель; б – карбюраторный двигатель; 1 и 3 – трубки; 2 – корпус;

4 – распределитель потока топлива; 5 – нажимное кольцо; 6 – стакан; 7 – сетчатый фильтрующий элемент; 8 – успокоитель; 9 – сливная пробка

|

Рис. 5. Фильтр тонкой очистки

В фильтре тонкой очистки топлива (рис. 5) сменный фильтрующий элемент 14 надет на центральный стержень 16, приваренный к корпусу 15. Корпус фильтра закрыт крышкой 17, удерживаемой от смещения болтом 20, ввернутым в центральный стержень. Фильтрующий элемент представляет собой перфорированный металлический каркас, обмотанный ситцевой оберткой. На этом каркасе сформирована фильтрующая масса из древесной муки, пропитанной пульвербакелитом. Чтобы топливо не могло миновать фильтрующего элемента, он пружиной 11, установленной внизу, прижимается к крышке. Топливо, подаваемое топливоподкачивающим насосом к фильтру тонкой очистки, через отверстие проходит в крышку и заполняет все пространство между корпусом и фильтрующим элементом. Поступающее под давлением топливо просачивается через пористую фильтрующую массу, поднимается вдоль центрального стержня и проходит в крышку. К отверстию присоединен теплоотводящий трубопровод, по которому топливо поступает к насосу высокого давления. Оставшиеся в топливе после фильтра грубой очистки механические примеси задерживаются фильтром тонкой очистки, и часть их осаждается на дно корпуса, имеющего сливное отверстие для удаления отстоя, закрываемое пробкой 10. С течением времени фильтрующие элементы засоряются и их гидравлическое сопротивление возрастает. Поэтому фильтрующие элементы фильтров грубой и тонкой очистки нужно периодически заменять.

Насос низкого давления дизеля КамАЗ-740 (рис. 6) работает следующим образом. При опускании толкателя 1 поршень 2 под действием пружины 3 движется вниз. При этом в полости А создается разрежение и впускной клапан 4, сжимая пружину, перепускает топливо в эту полость по топливопроводу от фильтра грубой очистки. Одновременно топливо, находящееся в нагнетательной полости Б, вытесняется к топливному насосу высокого давления (ТНВД). При движении поршня 2 вверх под давлением предварительно поступившего топлива закрывается впускной клапан 4 и открывается выпускной клапан 6. В этом случае топливо из полости А через перепускной канал поступает в полость Б, и при последующем перемещении поршня 2 вниз описанный цикл работы насоса повторяется.

К фланцу насоса низкого давления крепится насос 5 ручной подкачки топлива. В системе питания дизелей КамАЗ установлен второй насос ручной подкачки топлива аналогичного типа, который крепится через кронштейн к картеру сцепления. Этот насос позволяет подкачивать топливо без опрокидывания кабины, что создает значительные удобства при пуске двигателя, особенно в сложных условиях эксплуатации автомобилей.

Рис. 6. Схема топливоподкачивающего насоса дизеля КамАЗ-740

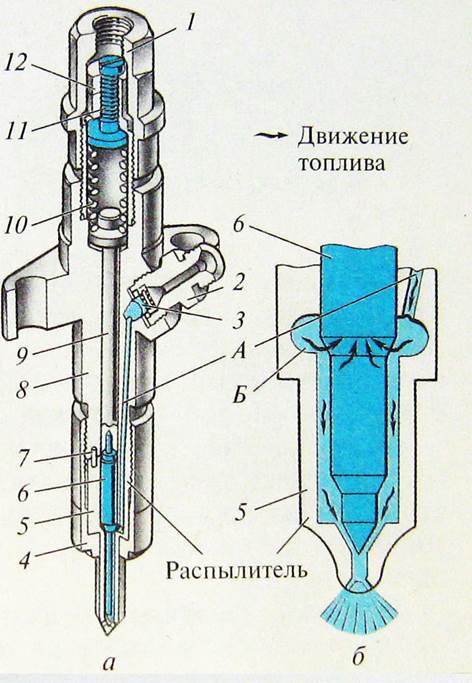

Форсунка: с помощью форсунок топливо поступает в камеру сгорания двигателя в мелкораспыленном состоянии и под большим (около 17 МПа) давлением. На дизелях устанавливают многодырчатые форсунки с малым диаметром распыливающих отверстий. Все детали форсунки смонтированы в стальном корпусе 8 (рис. 7). Основная часть форсунки — распылитель, состоящий из корпуса 5 и иглы 6. Игла прижата к коническому седлу корпуса пружиной 10 с помощью штанги 9.

Форсункаработает при давлении 170÷180 кг/см2.Следующим образом: топливо поступает из ТНВД – сетчатый фильтр 3 → канал в корпусе А форсунки → канал корпуса распылителя → кольцевая полость под фаской иглы 6 → поднимает иглу → в цилиндр.

|

Рис.7. Форсунка:

а – устройство; б – схема работы; 1 – колпак; 2 – штуцер для топливопровода;

3 – сетчатый фильтр; 4 – гайка распылителя; 5 – корпус распылителя;

6 – игла распылителя; 7 – штифт; 8 – корпус; 9 – штанга; 10 – пружина;

11 – регулировочный винт; 12 – контргайка; А – канал; Б – камера распылителя

Воздушные фильтры: при использовании воздушных фильтров уменьшается изнашивание деталей цилиндропоршневой группы в несколько раз, поскольку они очищают воздух от пыли, в которой содержатся твердые частицы. Наибольшее распространение на автомобилях получили двухступенчатые инерционно-масляные воздушные фильтры и сухие со сменными фильтрующими элементами.

Рис. 8. Воздушный фильтр сухого типа двигателя КамАЗ:

а — расположение на двигателе; б — устройство; в — индикатор засоренности;

1 — воздухозаборник; 2 — входной воздухопровод; 3 — выходной воздухопровод; 4 — воздушный фильтр; 5 — крышка; 6 — защитный кожух; 7 — корпус; 8 — кронштейн крепления фильтрующего элемента; 9 — входной патрубок; 10 — выходной патрубок; 11 — патрубок отсоса пыли; 12 — фильтрующий элемент; 13 — колпачок; 14 — смотровое окно

Двухступенчатый воздушный фильтр сухого типа показан на рис. 8, а, б. При работе дизеля воздух через сетку в колпаке воздухозаборника 1 проходит по входному воздухопроводу 2 в воздушный фильтр 4. По входному патрубку 9 воздух попадает в первую ступень очистки — пылесборник. Направляясь по касательной к корпусу 7 воздушного фильтра, воздух получает вращательное движение. Под действием центробежной силы частицы пыли отбрасываются к стенке корпуса и собираются в крышке 5 (новой конструкции) или отсасываются через патрубок 11 отработавшими газами в выпускную трубу и выбрасываются в атмосферу. Очищенный от крупных частиц воздух проходит через бумажный фильтрующий элемент 12 и очищенным поступает через выходной патрубок 10 во впускную трубу дизеля.

Для контроля за степенью засоренности фильтрующих элементов и определения необходимости проведения ТО воздухоочистителей предусмотрен индикатор засоренности (рис. 8, в). Его устанавливают либо на выходном воздухопроводе, либо в кабине. Индикатор засоренности представляет собой прозрачный корпус, под которым установлен поршень с ярко-красной окраской по окружности. Автоматически индикатор срабатывает при загрязнении фильтрующих элементов воздухоочистителя. При этом увеличивается разрежение во впускном трубопроводе, и поршень, преодолевая сопротивление пружины, перемещается в прозрачном корпусе. В смотровом окне 14 появляется часть поршня, окрашенная в красный цвет.

Турбокомпрессор: мощность дизеля можно повысить, подавая в цилиндры воздух, предварительно сжатый в компрессоре (наддувом). Если в цилиндры подано больше воздуха, то можно подать больше топлива, которое полностью сгорит и выделит больше энергии.

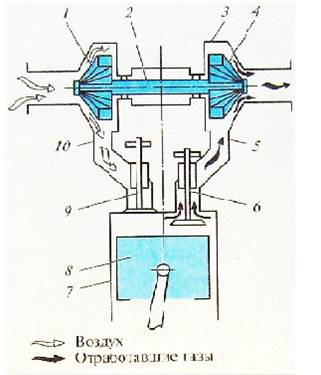

Рис. 9. Схема работы турбокомпрессора:

1 – колесо компрессора; 2 – вал турбокомпрессора; 3 – корпус; 4 – колесо турбины;

5 – выпускной трубопровод; 6 – выпускной клапан; 7 – цилиндр; 8 – поршень; 9 – впускной клапан; 10 – впускной трубопровод

Турбокомпрессор используют для нагнетания воздуха под давлением в цилиндры двигателя. Он состоит из корпуса 3 (рис. 9) и колес 1 и 4 соответственно центробежного компрессора и газовой турбины, которые жестко закреплены на общем валу 2.

Отработавшие газы по выпускному трубопроводу 5 попадают в камеру газовой турбины и направляются на лопатки рабочего колеса 4 турбины, заставляя его вращаться вместе с валом 2. Далее отработавшие газы выбрасываются в атмосферу через выпускную трубу. Закрепленное на валу колесо 1 компрессора, вращаясь, засасывает воздух из атмосферы через воздухоочиститель и под избыточным давлением 0,05. 0,06 МПа нагнетает его по впускному трубопроводу 10 в цилиндры двигателя, увеличивая наполнение их воздухом.

Колеса турбины и компрессора вращаются с большой скоростью (частота вращения около 600 с -1 , или 36000 мин -1 ). Вал 2 смазывается маслом под давлением из смазочной системы дизеля.

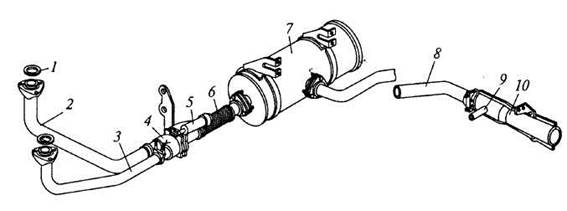

Система выпуска отработавших газов (рис. 10) Система выпуска служил для отвода газов из цилиндров двигателя и снижения шума. Одновременно система выпуска обеспечивает отсос пыли из воздушного фильтра.

|

Отработавшие газы из выпускных трубопроводов двигателя поступают в приемные трубы 2 и 3 глушителя (рис. 10) и далее через гибкий металлический рукав 6 в глушитель 7. Из глушителя газы через выпускную трубу 8 и эжектор 10 выбрасываются в окружающий воздух. Через патрубок 9 производится отсос пыли из воздушного фильтра в эжектор. В системе выпуска отработавших газов устанавливается вспомогательный (моторный) тормоз-замедлитель 4.

Рис. 10. Схема системы выпуска отработавших газов дизеля:

1 – уплотнитель; 2, 3, 8 – трубы; 4 – тормоз-замедлитель; 5 – пневмоцилиндр;

6 – рукав; 7 – глушитель; 9 – патрубок; 10 — эжектор

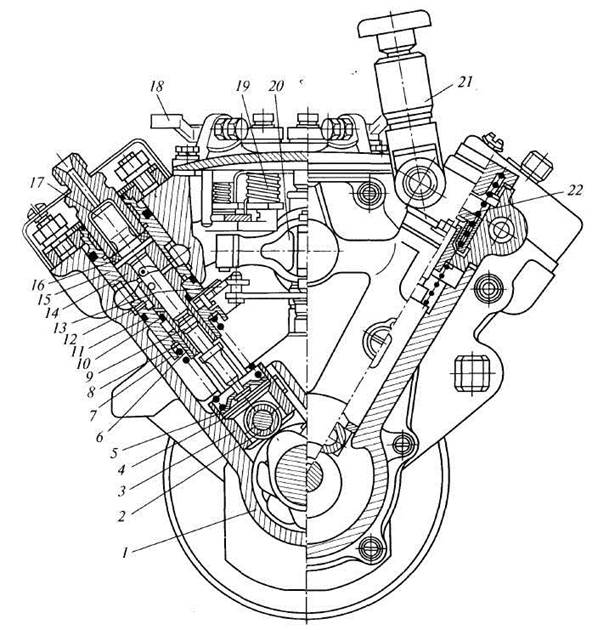

Насос высокого давления двигателя ЯМЗ-236(рис. 11) имеет, столько секций, сколько цилиндров в двигателе, каждая секция как отдельный насос. Они могут быть расположены рядно или V образно, каждая из секций включает в себя плунжер 10 (рис. 11, а) и гильзу 8. Гильзы установлены в корпусе 15 насоса. В гильзе выполнены выпускные и впускные отверстия, соединяющие ее внутреннюю полость с каналами 4 и 9 отвода и подвода топлива. Над гильзой в гнезде 7 размещен нагнетательный клапан 6.Гнездо клапана зажато в расточке корпуса насоса штуцером 5. К каждому штуцеру прикреплены топливопроводы высокого давления, подающие топливо к форсункам. Поворот плунжера осуществляется втулкой 3, на которой закреплен зубчатый сектор, находящийся в зацеплении с рейкой 11. Плунжер опускается вниз под действием пружины 12, а поднимается вверх толкателем 13. Толкатель имеет регулировочный болт, с помощью которого устанавливают необходимый момент подачи топлива отдельными секциями насоса. Ролик 14 толкателя опирается на кулачок кулачкового вала 17, который установлен в нижней части корпуса насоса на двух шариковых подшипниках. Вал приводится во вращение от муфты 16, автоматически изменяющей опережение подачи топлива в зависимости от частоты вращения коленчатого вала двигателя.

На корпусе установлен подкачивающий насос, приводимый в работу от кулачкового вала 17. К корпусу насоса прикреплен корпус всережимного регулятора частоты вращения коленчатого вала двигателя соответственно положению педали подачи топлива при различной нагрузке. Кроме того, всережимный регулятор устанавливает минимальную угловую скорость коленчатого вала на режиме холостого хода и ограничивает максимальную частоту вращения.

Рис. 11. Насос высокого давления

|

Рис. 11 а. Секция топливного насоса

Рис. 12. Насос высокого давления с V-образным расположением секций

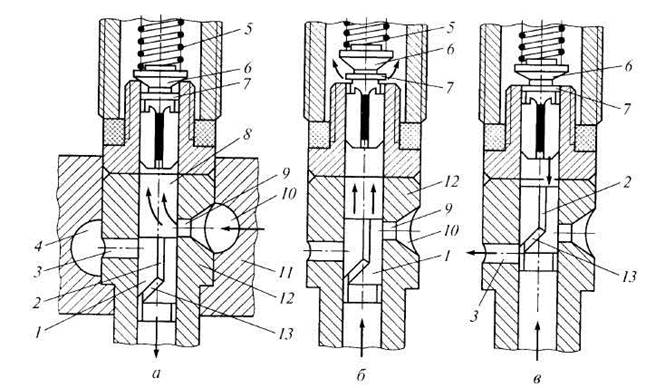

Работа насоса высокого давления плунжерного типа, установленного на дизелях ЯМЗ, Д-245.12, КамАЗ-740 и ЗИЛ-645, состоит из наполнения надплунжерного пространства топливом с частичным его перепуском, подачи топлива под давлением к форсункам, отсечки и перепуска его в сливной топливопровод. При работе двигателя рейка топливного насоса перемещается в соответствии с изменением подачи топлива, при этом одновременно поворачиваются плунжеры всех секции.

|

Рис. 13. Схема работы секции насоса высокого давления:

а — «пуск (наполнение); б — начало подачи; в — конец подачи

Ввиду того что все секции работают одинаково, рассмотрим работу насоса на примере одной из секций. При движении плунжера 1 вниз (рис. 13, а) внутреннее пространство гильзы 12 наполняется топливом из подводящего канала 10 корпуса 11 насоса. При этом открывается впускное отверстие 9, и топливо поступает в надллунжерное пространство 8. Затем под действием кулачка плунжер начинает подниматься вверх (рис. 13, б), перепуская топливо обратно в подводящий канал 10 до тех пор, пока верхняя кромка плунжера 1 не перекроет впускное отверстие 9 гильзы. После перекрытия этого отверстия давление топлива резко возрастает, и при 1,2. 1,8 МПа топливо, преодолевая усилие пружины 5, поднимает нагнетательный клапан 6 и поступает в топливопровод.

Дальнейшее перемещение плунжера вверх вызывает повышение давления (до 16,0+ 05 МПа), которое превышает давление, создаваемое пружиной форсунки, в результате чего игла форсунки приподнимается и происходит впрыскивание топлива в камеру сгорания. Подача топлива продолжается до тех пор, пока винтовая кромка 13 (рис. 13, в) плунжера не откроет выпускное отверстие 3 в гильзе, в результате чего давление над плунжером резко падает, нагнетательный клапан 6 под действием пружины закрывается и надплунжерное пространство разъединяется с топливопроводом высокого давления. При дальнейшем движении плунжера вверх топливо перетекает в сливной канал 4 через продольный паз 2 и винтовую кромку 13 плунжера.

Нагнетательный клапан 6 разгружает топливопровод высокого давления, так как он снабжен цилиндрическим разгрузочным пояском 7, который при посадке клапана на седло обеспечивает быструю отсечку топлива и в топливопроводе сохраняется давление примерно 7,0. 8,0 МПа. Этим достигается резкое прекращение впрыскивания топлива и устраняется возможность его подтекания через распылитель форсунки, что улучшает процесс смесеобразования и сгорания рабочей смеси, а также повышает надежность работы форсунки.

Перемещение плунжера во втулке с момента закрытия впускного отверстия до момента открытия выпускного отверстия называется активным ходом плунжера, который в основном и определяет количество подаваемого топлива за цикл работы топливной секции.

Изменение количества топлива, подаваемого секцией за один цикл, происходит в результате поворота плунжера 1 зубчатой рейкой. При различных углах поворота плунжера благодаря винтовой кромке смешаются моменты открытия выпускного отверстия. При этом чем позднее открывается выпускное отверстие, тем большее количество топлива может быть подано к форсункам.

|

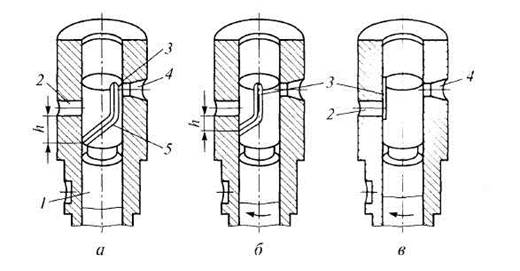

Рис. 14. Схема изменения подачи топлива:

1 — максимальная подача; 2 — промежуточная подача: 3 — нулевая подача;

На рис. 14. показаны следующие положения винтовой кромки плунжера за цикл работы топливной секции:

положение а — максимальная подача топлива и наибольший активный ход плунжера. В этом случае расстояние h от винтовой кромки 5 плунжера до выпускного отверстия 2 будет наибольшим;

положение б — промежуточная подача, так как при повороте плунжера по часовой стрелке расстояние h уменьшается и выпускное отверстие открывается раньше;

положение в — нулевая подача топлива. Плунжер повернут так, что его продольный паз 3 расположен напротив выпускного отверстия 2 (h = 0), в результате чего при перемещении плунжера вверх топливо вытесняется в сливной канал, подача топлива прекращается и двигатель останавливается.

Муфта опережения впрыскивания.За два оборота коленчатого вала кулачковый вал насоса делает один оборот, и топливо из секций топливного насоса высокого давления подается в цилиндры дизеля в соответствии с порядком его работы. Для изменения момента начала подачи топлива в зависимости от частоты вращения коленчатого вала служит муфта опережения впрыскивания топлива, которая дополнительно поворачивает кулачковый вал относительно вала привода топливного насоса, обеспечивая тем самым углы опережения впрыскивания, близкие к оптимальным.

Механизм опережения впрыскивания дизелей ЯМЗ имеет две полумуфты, установленные в корпусе 5 (рис. 15, а): ведущую 6 и ведомую 10. Ведущая полумуфта надета на ступицу ведомой полумуфты и может на ней поворачиваться, а ведомая — жестко закреплена на кулачковом валу 11 насоса. Ведущая полумуфта через промежуточные детали 2, 3 и 4 соединена с валом / привода. Между полумуфтами расположены два одинаковых груза 7, установленные на осях 8 ведомой полумуфты, а своим криволинейным вырезом грузы охватывают опорные пальцы 12 ведущей полумуфты. Между осями 8 и опорными пальцами 12 враспор установлены пружины 9, которые, стремясь увеличить расстояние между ними, поворачивают одну полумуфту относительно другой. В этом случае (рис. 15, б, I) грузы 7 смещаются к центру механизма, а ведомая полумуфта занимает исходное положение относительно ведущей.

Рис. 15. Муфта опережения впрыскивания топлива:

а — устройство; б — схема работы; в — детали муфты

В основу работы муфты положен принцип использования центробежных сил грузов. При вращении ведущей полумуфты ее опорные пальцы 12 давят на криволинейные вырезы грузов 7, а последние передают усилие осям 8 ведомой полумуфты, и образуется пара сил, вращающая кулачковый вал 11 насоса высокого давления.

С увеличением частоты вращения коленчатого вала дизеля возрастают центробежные силы, действующие на грузы. Под действием этих сил преодолевается противодействие пружин 9 и грузы 7 расходятся (см. рис. 15, б, II). При этом грузы, скользя криволинейными вырезами по опорным пальцам ведущей полумуфты, подтягивают к ним оси ведомой полумуфты и, таким образом происходит угловое смещение кулачкового вала насоса (по направлению вращения) относительно вала привода насоса (показано стрелками). Следовательно, угол опережения впрыскивания топлива увеличивается.

При снижении частоты вращения коленчатого вала центробежная сила грузов уменьшается и под действием пружин ведомая полумуфта поворачивается относительно ведущей в сторону, противоположную вращению кулачкового вала насоса, в результате чего угол опережения впрыскивания топлива уменьшается.

Максимальный угол опережения впрыскивания, который обеспечивается муфтой, составляет 6. 8° по углу поворота кулачкового вала насоса относительно приводного вала и 10. 14° по углу поворота кулачкового вала относительно угла поворота коленчатого вала.

Муфты опережения впрыскивания топлива дизелей КамАЗ-740, ЗИЛ-645 и Д-245.12 так же, как и муфты опережения впрыскивания топлива дизелей — автоматические, с центробежными механизмами и состоят из ведущих и ведомых полумуфт, связанных друг с другом через подвижные детали с упругими элементами. Принцип работы их такой же, как у муфты опережения впрыскивания дизелей ЯМЗ.