Построение схемы сборки машины

Разрабатывая последовательность сборки машины очень удобно изображать ее в виде графической схемы сборки.

Схема сборки не только помогает в разработке последовательности сборки машины, но и является основным оперативным документом, по которому административно-технический и рабочий персонал сборочного цеха знакомится с последовательностью сборки новой машины, организует выполнение сборочного процесса, производит комплектование машины, подачу сборочных единиц и деталей в надлежащей последовательности к местам сборки, ведет учет, расставляет рабочих, планирует производство и позволяет вносить усовершенствования в конструкцию, ТП и организацию производства машины.

При построении схемы сборки в нее необходимо включать и все необходимые по ходу ТП разборки сборочных единиц.

Для машин, которые посылаются потребителю в разобранном виде, строятся специальные схемы их демонтажа у изготовителя и повторной сборки у потребителя (поскольку в таких случаях сборочные единицы обычно значительно укрупняются).

Схемы сборки и разборки должны отличаться наглядностью, показывать последовательность и служить оперативным документом. Она является основой для разработки маршрутного ТП сборки изделия.

При разработке схемы сборки следует обратить внимание на следующее:

1. Располагать схему сборки рекомендуется по горизонтали.

2. Изображение общей сборки изделия, а также любой сборочной единицы следует начинать с базирующей детали.

3. Следить за последовательностью установки сборочных единиц во времени, а также за последовательностью основных и вспомогательных работ, выполняемых при сборке, делая соответствующие надписи на схеме сборки (сверлить и развернуть 2 отв. под штифты, запрессовать штифты, шабрить и т.д.).

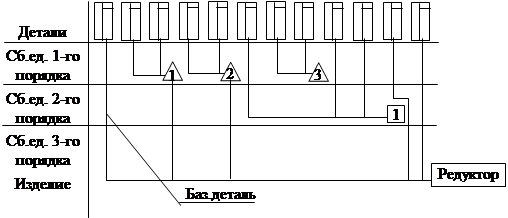

Лист бумаги делят на несколько зон: деталей, сборочных единиц 1-го порядка (комплектов), 2-го порядка (подузлов), 3-го порядка (узлов) и т.п. Для крупных изделий сборку разделяют на общую и узловую.

Каждому из составляющих машину элементов дается условное обозначение, например, деталь обозначается небольшим прямоугольником, в котором указывается наименование и номер детали по чертежу. На схему общей сборки машины наносятся только условные обозначения деталей и сборочных единиц, непосредственно поступающих на общую сборку. Для обозначения характера сборочной операции (например, установки, правки шабрения, регулировки, сверления и т.д.) используют стрелки, на линиях которых вводят добавочные условные обозначения в виде букв, слов или фигур.

| Корпус |

| ТМ 01.009 |

Схема сборки является основной для проектирования маршрутного технологического процесса сборки изделия, устанавливающего последовательность т содержание технологических и вспомогательных операций сборки. Схема сборки является основным оперативным документом для административного технического и рабочего персонала.

Основы технологии сборки машин

Технологический процесс сборки машин состоит из ряда операций и переходов, вид и последовательность которых определяются прежде всего конструктивными особенностями машины, ее сборочных единиц и деталей. Для установления последовательности операций составляются схемы сборки: на основе чертежей машины сперва выделяют сборочные единицы и сборочные группы, которые можно собирать независимо и изолированно друг от друга, с тем чтобы затем объединить их на операциях монтажа сборочной единицы и машины.

В каждом сборочном комплекте выделяют базовую деталь, на которой непосредственно или через промежуточные элементы определяют положение всех других деталей и групп деталей, входящих в сборочный комплект. Такими базовыми деталями могут быть, например, станины, плиты, рамы, корпуса коробок и т. д.

Разработка схемы сборки является ответственным этапом проектирования технологии производства машин. Значение правильного выбора схемы сборки возрастает по мере увеличения масштабов производства. При определении последовательности сборочных операций обычно стремятся начать сборку сборочных единиц и изделий с деталей, входящих в наибольшее число размерных цепей, и в первую очередь с наиболее ответственных деталей.

Технологический процесс сборки складывается из соединения сопрягаемых деталей и сборочных единиц путем приведения в соприкосновение их основных баз (соединяемых поверхностей); проверки точности относительного положения и движения собираемых деталей; необходимой подгонки, регулировки с целью получения соединения требуемой точности; фиксации (закрепления) установленных деталей и сборочных единиц в соответствии с конструктивными особенностями машины.

В условиях единичного и мелкосерийного производства, когда детали не взаимозаменяемы, применяют метод индивидуальной их пригонки. Такой метод сборки требует слесарной доработки сборочных единиц: притирки, опиливания, шабрения, соосной обработки отверстий и т. д.

В массовом и крупносерийном производстве используется дифференциация технологического процесса сборки, под которой подразумевается деление процесса сборки на элементы для последовательного выполнения на одном или нескольких рабочих местах. Дифференциация процесса сборки в определенных пределах обычно является выгодной. Только благодаря расчленению процесса на операции и рациональному распределению их по рабочим местам можно уменьшить трудоемкость сборки на 15. 20 %.

При сборочных операциях используют соответствующие инструменты, приспособления и оборудование: в индивидуальном производстве — обычный режущий и измерительный слесарный инструмент и универсальную оснастку (тиски, струбцины, сборочные столы, стенды) , при серийно-массовом — специальные электрические и пневматические инструменты и приспособления (гайковерты молотки, манипуляторы, сборочные кондукторы, быстродействующие фиксаторы, вращающиеся столы и др.). Могут применяться также прессы, нагревательные устройства, сварочные машины и аппараты, металлорежущие станки и подъемно-транспортное оборудование. После сборки машины подвергаются испытанию и приемке.

Проектирование технологических процессов сборки должно обеспечивать высокий уровень механизации работ, сокращение затрат и облегчение ручного труда, внедрение передовых технологий сборки машин, использующихся на родственных предприятиях и в смежных отраслях промышленности; рациональное использование имеющихся производственных ресурсов; передовые формы организации производства и наиболее прогрессивные, экономичные методы осуществления сборочных операций. При этом необходимо правильно определять режимные параметры процесса сборки (темп, ритм и цикл, коэффициент загрузки рабочего места и др.)

Темпом сборки называется период времени между выходами со сборки двух смежных готовых изделий.

Расчетную численность рабочих на каждой операции определяют как частное от деления времени, затрачиваемого на операцию, на темп сборки и округляют до ближайшего целого числа. Тогда часовая производительность или пропускная способность рабочего места на данной операции

а коэффициент загрузки рабочего места hпр = Тш / (tд Кр)

Здесь Кр — принятое количество рабочих на данной операции; Тш— штучное время, мин; tд — действительный темп сборки, мин.

Ритм сборки — отношение количества собранных изделий к продолжительности их сборки, а время от момента поступления деталей на сборку до выпуска собранного изделия называется циклом сборки.

Разработка последовательности сборки машины

Для установления последовательности сборки машины необходимо проанализировать ее конструкцию и выявить сборочные единицы, входящие в ее состав. В зависимости от сложности конструкции сборочные единицы подразделяют на комплекты, подузлы и узлы.

Под комплектом понимают сборочную единицу, к базирующей детали которой присоединены одна или несколько других деталей. Примерами комплектов могут служить резцедержатель (рис. 11.12) с ввернутыми в него винтами для закрепления резцов и с запрессованными втулками, служащими для фиксации резцедержателя в четырех положениях, а также верхняя часть суппорта с запрессованной в него осью, на которую насаживают резцедержатель.

Подузлом называют сборочную единицу, на базирующую деталь которой установлены несколько деталей и не менее одного комплекта. Примером подузла может быть верхняя часть суппорта с резцедержателем, смонтированным на нем и представляющим собой комплект.

Положив в основу дельнейшего усложнения сборочных единиц присоединение

к базирующей детали, как минимум, одной предшествующей сборочной единицы, получим следующие более сложные сборочные единицы.

Узел первого порядка представляет собой базирующую деталь, на которой смонтирован хотя бы один подузел, несколько комплектов и деталей. Примером узла первого порядка может служить суппорт, на базирующей детали (салазках) которого смонтированы верхняя часть суппорта (подузел), ходовые винты и гайки, маховики с рукоятками и пр.

Следующей по сложности сборочной единицей является узел второго порядка. На его базирующей детали смонтированы один или несколько узлов первого порядка, подузлов, комплектов и деталей. Примером узла второго порядка может служить каретка токарного станка, к базирующей детали которой присоединен фартук, являющийся узлом первого порядка, поперечный суппорт и т.д. В машинах встречаются узлы и более высоких порядков.

Последней наиболее сложной сборочной единицей является сама машина, на базирующей детали которой смонтированы не менее чем узел высшего порядка, узлы, подузлы, комплекты и отдельные детали. Примером машины может служить токарный станок.

Основой любой сборочной единицы является базирующая деталь. Ее функции сводятся не только к соединению одних сборочных единиц и деталей с другими, но и к обеспечению их относительного положения в машине.

С установки базирующей детали начинается сборка любой сборочной единицы, если только ее монтаж не осуществляется непосредственно в машине. После

установки базирующей детали на нее последовательно устанавливают все сборочные единицы и детали.

Конструктивное разнообразие машин ограничивает возможность выдачи общих рекомендаций по установлению последовательности их сборки.

Последовательность сборки машин разного назначения в основном зависит от специфики их конструкций. Однако существуют следующие некоторые общие положения, которых надо придерживаться, разрабатывая технологию сборки конкретной машины.

Рис. 11.12. Виды сборочных единиц

1. Сборку следует начинать с формирования тех размерных цепей, с помощью которых в машине решаются наиболее ответственные задачи.

2. При наличии параллельно связанных размерных цепей их построение в машине следует начинать с установки деталей, размеры которых являются общими звеньями.

3. При сборке сборочной единицы последовательность установки деталей должна быть таковой, чтобы ранее смонтированные детали не мешали установке последующих деталей.

4. Необходимо стремиться к тому, чтобы в процессе сборки машины были минимальными частичные разборки сборочных единиц.

5. При достижении точности замыкающих звеньев размерных цепей методом пригонки пригоночные работы нужно выполнять вне собираемого объекта.

6. Последовательность сборки машины и ее сборочных единиц должна соответствовать избранным виду и форме организации производственного процесса.

Наметив последовательность сборки машины, следует проверить возможность ее соблюдения на реальной машине. Такая проверка может потребовать внесения в разработанную технологию существенных поправок.

Последовательность сборки машины удобно отображать графически в виде схемы сборки. Схема сборки является оперативным документом, по которому персонал сборочного цеха знакомится с последовательностью сборки новой машины, организует процесс сборки, ведет комплектование сборочных единиц и их подачу в надлежащей последовательности к местам сборки, а также помогает решать другие организационные и управленческие задачи.

Конструкция большинства машин не позволяет вести их сборку без частичной разборки сборочных единиц, поступающих на общую сборку в собранном виде, поэтому в схему сборки необходимо включать и все неизбежные по ходу технологического процесса разборки сборочных единиц.

Схема сборки и разборки должна быть наглядной и отражать последовательность сборки машины во времени. Этим требованиям в наибольшей мере отвечает схема сборки, построенная следующим образом.

Лист бумаги по горизонтали делят на несколько зон для деталей, комплектов, подузлов, узлов и машины. Каждому из элементов, составляющих машину, дают условное обозначение в виде геометрической фигуры. Например, детали могут быть обозначены прямоугольниками, комплекты квадратами и т.д. В фигуры вписывают номера деталей и сборочных единиц, присвоенные их чертежами. Отображение общей сборки машины так же, как и любой сборочной единицы, следует начинать с базирующей детали. Вертикальной линией базирующая деталь сносится в зону машины или сборочной единицы соответствующего типа. Затем в зоне деталей проставляют номера деталей первой сборочной единицы, входящей в состав машины, и вертикальными линиями их сносят на уровень отведенной для нее зоны. Далее теми же приемами показывают вхождение данной сборочной единицы, наряду с другими деталями и сборочными единицами, в состав более сложной сборочной единицы и т.д.

Содержание и последовательность выполнения технологического процесса сборки изделия, применяемые приспособления и инструменты, разряд работ, нормы времени и прочие сведения отражают в технологических документах: операционных и маршрутных картах, ведомостях операций и др. Требования к формам и заполнению технологических документов регламентированы ГОСТ 3.1118–82, ГОСТ 3.1119–83, ГОСТ 3.1121–84, ГОСТ

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Студалл.Орг (0.07 сек.)

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ СБОРКИ

Сборку любой машины или отдельных ее механизмов и узлов нельзя осуществлять в произвольной последовательности. Последовательность сборки определяется, прежде всего, конструкцией собираемого изделия и степенью расчленения его на отдельные элементы.

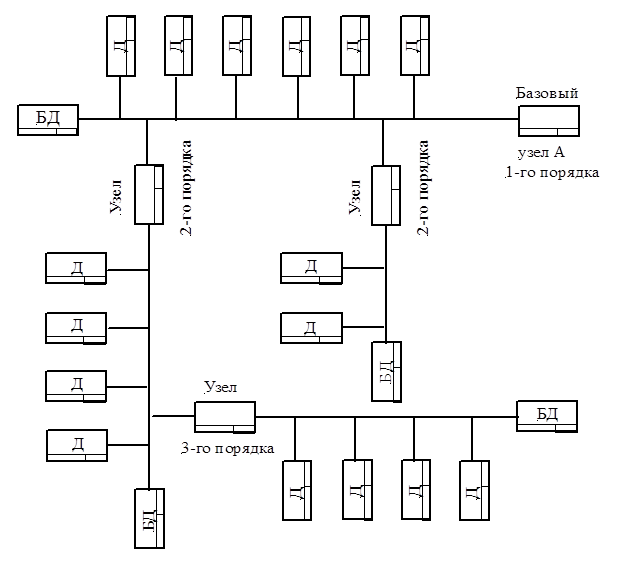

Для наглядного отображения технологического процесса сборки изделия, а также для оценки технологичности его конструкции с точки зрения сборки составляют технологические схемы сборки. При этом напомним, что технологичной с точки зрения сборки считают ту машину, которую можно скомплектовать из предварительно собранных узлов. Чем больше деталей машины может быть предварительно объединено в отдельно собранные группы и подгруппы, тем короче будет цикл сборки, т.к. узлы могут собираться параллельно (одновременно на нескольких рабочих местах).

На технологических схемах сборки каждый элемент изделия обозначается в виде прямоугольника, в который вписывается наименование элемента, его индекс и количество (рис. 1.).

| Наименование элемента | Корпус | |

| Номер по спецификации | Кол-во собир. элементов | 13-5 |

Рис. 1. Элемент технологической схемы сборки

Индексация элементов производится в соответствии с номерами и индексами, присвоенными элементам на чертежах и спецификациях.

В современном машиностроении сборка расчленяется на общую и узловую, под общей сборкой понимают сборку всей машины из собранных ранее узлов (групп, подгрупп) и отдельных деталей, а узловой оборкой называется сборка групп и подгрупп. Схема сборки, составленная на общую сборку, будет называться технологической схемой общей сборки (рис. 2), и соответственно схема, составленная на узловую сборку, – технологической схемой узловой сборки (рис. 3.).

Технологические схемы общей сборки, в свою очередь, бывают развернутые и укрупненные в зависимости от сложности собираемых изделий.

Развернутые технологические схемы сборки целесообразно и удобно составлять для несложных изделий с небольшим количеством деталей. Для сложных много элементных машин развернутая схема сборки может быть очень большой и поэтому неудобной для пользования; в таких случаях в производстве часто применяют укрупненные схемы сборки, на которых указываются только группы, подгруппы и детали, не вошедшие в них. В дополнение к укрупненным схемам сборки прилагаются схемы узловых сборок (групп, подгрупп).

БД – базовая деталь; Д – деталь

СБОРОЧНЫЕ РАЗМЕРНЫЕ ЦЕПИ

Целью процесса сборки является соединение отдельных деталей в одно целое таким образом, чтобы основные поверхности деталей занимали бы заданное взаимное положение.

Для достижения необходимой точности сборки и выполнения технических условий, предъявляемых к изделию, применяют два способа сборки: бескомпенсационный и компенсационный. При бескомпенсационном методе детали выполняются с такой точностью, что при их соединении все основные поверхности деталей занимают правильное взаимное расположение без дополнительных пригонок и регулировки.

Точность сборки – свойство технологического процесса сборки изделия обеспечивать соответствие действительных параметров изделия значениям, заданным в технической документации. Точность сборки зависит от точности размеров и формы, шероховатости сопрягаемых поверхностей деталей, их взаимного положения при сборке, технического состояния средств технологического оснащения, деформации системы «оборудование – приспособление – инструмент – изделие» в момент выполнения сборки и т.п. Точность сборки аналитически может быть определена с помощью сборочных размерных цепей.

Собираемые узлы, механизмы или машины представляют собой комбинацию размерных цепей, звеньями которых являются размеры сочлененных деталей. При этом уместно напомнить, что размерной цепью называют замкнутый контур взаимно связанных размеров, обуславливающих их численные значения и допуски, относящихся к одной или нескольким деталям и координирующих относительное положение поверхностей этих деталей. Размерная цепь состоит из составляющих, замыкающего (исходного) и других видов звеньев.

Составляющее звено – звено размерной цепи, изменение которого вызывает изменение замыкающего (исходного) звена. Составляющие звенья обозначаются прописными буквами русского алфавита с цифровыми индексами (например, А1, А2 или Б1, Б2).

Замыкающее (исходное) звено – звено, получаемое в цепи последним в результате решения поставленной задачи при изготовлении или ремонте. Оно обозначается той же буквой алфавита с индексом Δ (например, АΔ или БΔ).

По характеру воздействия на замыкающее звено составляющие звенья подразделяются на увеличивающие и уменьшающие. К увеличивающим относятся звенья, с увеличением которых замыкающее звено увеличивается, а к уменьшающим – звенья, с увеличением которых замыкающее звено уменьшается. Некоторые сборочные размерные цепи содержат компенсирующее звено.

Компенсирующее звено – звено, изменением размера которого достигается требуемая точность замыкающего звена. Компенсирующее звено обозначается той же буквой алфавита с соответствующим цифровым индексом (например, А3к, А5к).

Метод полной взаимозаменяемости – метод, при котором требуемая точность сборки достигается путем соединения деталей без их выбора, подбора или изменения размеров. Применение метода полной взаимозаменяемости целесообразно при сборке соединений, состоящих из небольшого количества деталей, так как увеличение числа деталей требует обработки сопряженных поверхностей с меньшими допусками, что не всегда технически достижимо и экономически целесообразно.

Метод неполной взаимозаменяемости – метод, при котором допуски на размеры составляющих звеньев преднамеренно увеличиваются с целью снижения себестоимости обработки. Требуемая точность сборки достигается не у всех соединений при сопряжении деталей без их выбора, подбора или изменения размеров, а у заранее обусловленной их части, т. е. определенный процент (или доли процента) соединений не удовлетворяет требованиям точности сборки и требует разборки и повторной сборки. Метод неполной взаимозаменяемости целесообразен, если дополнительные затраты на выполнение разборочно-сборочных работ меньше затрат на изготовление сопрягаемых деталей с более узкими допусками, обеспечивающими получение требуемой точности сборки у всех соединений.

Метод групповой взаимозаменяемости (так называемый селективный метод) – метод, при котором детали изготавливают с увеличенными полями допусков для снижения себестоимости обработки. Перед сборкой сопрягаемые детали сортируют на размерные группы с одинаковыми допусками. Требуемая точность сборки достигается путем соединения деталей, принадлежащих к одной из размерных групп, на которые они предварительно рассортированы. В пределах каждой группы требуемая точность сборки достигается методом полной взаимозаменяемости. Данный метод обеспечивает высокую точность сборки, однако сопряжен с дополнительной операцией сортировки деталей на размерные группы, необходимостью хранения запасов деталей всех размерных групп и невозможностью использования части деталей, когда сопрягаемые детали неравномерно распределяются по размерным группам.

Метод регулирования – метод, при котором требуемая точность сборки достигается путем изменения размера одной из деталей (или группы деталей) соединения, называемой компенсатором, без снятия слоя материала. Например, требуемая точность осевого зазора (натяга) соединений с коническими подшипниками качения (дифференциал, главная передача, механизм рулевого управления и др.) обеспечивается изменением толщины неподвижного компенсатора, а точность зазора между торцом клапана и болтом толкателя или коромысла (клапаном-коромыслом) достигается путем изменения положения подвижного компенсатора – регулировочного болта – в осевом направлении.

Метод пригонки – метод, при котором требуемая точность сборки достигается путем изменения размера компенсатора со снятием слоя материала. Например, требуемая точность посадки плунжера в гильзе или клапана в корпусе форсунки, а также герметичность в соединении клапан – гнездо головки цилиндров достигается путем притирки.

Сборочные размерные цепи, у которых точность замыкающего звена обеспечивается методом полной взаимозаменяемости, должны рассчитываться по методу максимума-минимума, а цепи, у которых точность замыкающего звена достигается методом неполной взаимозаменяемости – вероятностным методом.

Номинальный размер замыкающего (исходного) звена размерной цепи А

где т — число звеньев размерной цепи, включая замыкающее звено;

ζ– передаточное отношение (для цепей с параллельными звеньями ζ = 1 для увеличивающих звеньев и ζ = –1 для уменьшающих звеньев);

Ai — номинальный размер i-го составляющего звена.

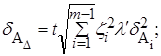

Допуск замыкающего звена

где

При сборке по методу неполной взаимозаменяемости

где t – коэффициент риска, определяется в зависимости от принимаемого процента риска Р. Для нормального закона распределения, при совпадении центра группирования с центром отклонения коэффициент риска выбирается из следующего ряда:

Р, % 10,0 4,5 1,0 0,27 0,1 0,01

t 1,65 2,0 2,57 3,0 3,29 3,89

λ΄ – коэффициент относительного рассеяния (для нормального закона распределения λ΄ = 1 / 9; для неизвестного характера кривой рассеяния размера звена для изделий мелкосерийного и индивидуальногопроизводства λ΄ = 1 / 3).

Расчеты показывают, что при Р = 1 % и m ≥ 6 можно использовать детали с увеличением допусков против номинальных в 1,5 – 2 раза. В этом случае экономия от использования деталей (особенно базовых, корпусных) с расширенными допусками будет превосходить затраты на разборку и повторную сборку соединений с недопустимыми погрешностями.

При использовании метода групповой взаимозаменяемости допуск замыкающего звена в каждой размерной группе

где

n – число размерных групп (определяется при заданных допусках составляющих звеньев равенством установленного допуска посадки по технической документации и расчетного допуска замыкающего звена в размерной группе).

При применении метода пригонки действительная компенсация

где

При использовании метода регулирования число ступеней компенсатора

где δкомп – допуск на изготовление компенсатора.

Рассмотрим для примера элементарную цепь, изображенную на рис. 4. Зубчатое колесо должно быть смонтировано на оси между двумя бобышками корпуса.

Если за размер охватывающей детали принять размер А, а охватываемой – В и допуски на эти длины соответственно dА и dВ, то величина максимального Dmax зазора в этом узле будет:

а диапазон возможных величин зазоров:

Рис. 4. Элементарная размерная цепь

Рис. 5. Размерная цепь с несколькими последовательно монтируемыми деталями

Нетрудно доказать, что в примере размерной цепи с несколькими последовательно монтируемыми деталями (рис. 5) возможная неточность сборки узла

или в общем случае

где n – число элементов размерной цепи

Так как разность Dmax – Dmin, представляющая монтажный допуск задаётся исходя из условий работы узла в изделии, то точность изготовления такой детали, входящей в узел, должна быть тем выше, чем больше число деталей. Если же число деталей будет большим, а точность их изготовления недостаточной, то при сборке можно наблюдать разность Dmax – Dmin, выходящую за пределы допуска.

При расчёте сборочной размерной цепи на максимум и минимум номинальные значения размеров, допуски и отклонения связаны следующими отношениями:

АΔ = S

В = S

Н = S

где АΔ – номинальное значение замыкающего звена;

d – допуск замыкающего звена;

d – допуски составляющих звеньев;

При компенсационном методе сборки необходимая точность замыкающего звена обеспечивается либо за счет изменения размера одного из заранее намеченных звеньев (метод пригонки или метод неподвижного компенсатора), либо за счёт регулировочного перемещения одной из ранее намеченных деталей (метод регулировки при применении подвижного компенсатора).

При расчёте величина компенсации определяется по формуле

Если компенсатор и замыкающая звено находятся в одной ветви размерной цепи (рис. 6, а), то номинальное значение компенсатора и его верхнее и нижнее отклонения определяются по формулам:

Ак = S

Вк = S

Нк = S

Если компенсатор и замыкающее звено находятся в разных ветвях размерной цепи (рис. 6, б), то выражения имеют вид

Ак = S

Вк = S

Нк = S

где Ак – номинальное значение компенсатора,

Вк, Нк – верхнее и нижнее отклонения компенсатора.

При расчете номинального значения и отклонения компенсатора по одной из указанных формул следует иметь в виду, что увеличивающие и уменьшающие звенья следует определять относительно компенсатора, а не относительно замыкающего звена.

При достижении требуемой точности механизма за счёт применения неподвижного компенсатора число компенсаторов определяется по формуле

где dк – величина компенсации;

dр – допуск на изготовление неподвижного компенсатора.

Рис. 6. Схемы размерных цепей:

а) компенсатор и замыкающее звено находятся в одной ветви размерной цепи;

б) компенсатор и замыкающее звено находятся в разных ветвях размерной цепи.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОВЕДЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ

1. Сборочный чертёж собираемого изделия со спецификацией и техническими условиями (чертёж вала с муфтой рис. 7).

2. Собственное изделие (в разобранном виде).

3. Слесарно-монтажный инструмент.

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ

Работа проводится в следующей последовательности:

1. По сборочному чертежу студент должен продумать технологический процесс сборки.

2. Строится технологическая схема сборки.

При построении технологической схемы сборки поступают следующим способом.

Примерно на середине листа бумаги проводится горизонтальная линия (линия сборки); на левом конце этой линии сборки указывается базовый элемент (деталь или узел), а на правом – изделие в сборе. Сверху этой линии указываются отдельные детали, а группы и подгруппы – снизу.

На технологических схемах сборки обозначение сборочных элементов целесообразно принимать следующие: для деталей – в соответствии с их нумерацией и обозначением на сборочных чертежах, для групп индексом «сб.» (сборка) и номером базовой детали, для подгрупп – так же, как и для групп, но с цифрой, характеризующей порядок группы. Например, сб1М – 0201 обозначает группу, у которой базовая деталь имеет номер 1М – 0201; 1сб1М – 0230 обозначает подгруппу первого порядка с базовой деталью 1М – 0230; 2сб1М – 0230 обозначает подгруппу второго порядка с той же базовой деталью.

В необходимых случаях технологическую схему сборки следует дополнить технологическими указаниями, например: «запрессовать», «приварить», «предварительно смазать», «совместно сверлить» и т.п.

3. Производится анализ размерных связей, выявление размерных цепей, даётся графическое изображение размерных цепей и производится их решение.

4. Производится сборка изделия по составленной технологической схеме сборки.

5. Даётся анализ технологической конструкции объекта сборки с точки зрения сборки.

СОДЕРЖАНИЕ ОТЧЕТА.

В отчёте должны быть представлены:

1. Технологическая схема сборки.

2. Схема и расчёт сборочных и размерных цепей.

3. Анализ технологичности конструкции собираемого изделия.

4. Данные о применяемых слесарно-монтажных инструментах, приспособлениях и рабочем месте. Отчёт оформляется на специальном бланке.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие организационные формы сборки существуют? Чем характеризуются?

2. Охарактеризовать технологические методы обеспечения точности сборки.

3. Размерная цепь. Элементы размерной цепи.

4. Принцип построения технологической схемы сборки.

5. Методы расчёта размерных цепей.

| № п/п | Наименование | Кол | Прим | № п/п | Наименование | Кол | Прим |

| Крышка | Втулка | ||||||

| Стопорное кольцо | Штифт | ||||||

| Шайба | Втулка | ||||||

| Кольцо | Вал | ||||||

| Манжета | Пружина | ||||||

| Подшипник | Зубчатое колесо | ||||||

| Зубчатое колесо | Пробка | ||||||

| Прокладка | Винт | ||||||

| Стопорное кольцо | Стакан | ||||||

| Кольцо |

Рис. 7. Вал с муфтой в сборе

Подачи при получистовом торцевом обтачивании и подрезании проходными отогнутыми и подрезными резцами на токарных станках, мм/об

| Глубина резания t, мм | Класс шероховатости поверхности | Диаметр обрабатываемой детали d, мм | |||

| До 30 | 31–50 | 51–80 | 81–120 | 121–180 | |

| До 2 | 0,08–0,13 | 0,10–0,15 | 0,13–0,2 | 0,18–0,25 | 0,20–0,30 |

Таблица 2

Значения коэффициента Cv и показателей степени xv и yv

| Материал резца и его марка | Обрабатываемый материал и его механические свойства | Характер обработки | Cv | xv | yv |

| Твёрдый сплав Т15К6 | Сталь углеродистая, стальное литьё  =75 кгс/мм 2 (без охлаждения) =75 кгс/мм 2 (без охлаждения) | Получистовая S  0,3 мм 0,3 мм | 0,18 | 0,20 | |

Грубая S  0,3 мм 0,3 мм | 0,18 | 0,35 | |||

| Твёрдый сплав ВК8 | Чугун серый 190 НВ | Получистовая S  0,4 мм 0,4 мм | 0,13 | 0,20 | |

Грубая S  0,4 мм 0,4 мм | 0,20 | 0,40 |

Таблица 3

Поправочные коэффициенты на скорость резания, Кр