Расчет перемешивающего устройства и подбор мотора к нему

Главная > Практическая работа >Промышленность, производство

Подобрать перемешивающее устройство, провести его расчет и подобрать к нему мотор-редуктор по исходным данным.

Номинальный объём реактора V н = 5м 3 ;

Давление в реакторе Р= 0,6 МПа;

Плотность жидкой фазы ρ ж = 1020 кг/м 3 ;

Плотность твёрдой фазы ρ т = 2500 кг/м 3 ;

Вязкость жидкой фазы µ ж = 5,4*10 -3 Па*с;

размер частиц δ =1,2 мм

Назначение реактора – приготовление суспензии.

По рекомендациям, приведенным в табл. 9.1 [1 стр.241] перемешивание при указанных условиях может быть обеспечено трёхлопастной (пропеллерной) мешалкой.

Согласно данным, представленным в табл.9.4 [1 стр. 247] нормализованный реактор с номинальным объёмом 5 м 3 имеет диаметр D=1800 мм. Принимаем отношение D/d м = 3, получаем диаметр мешалки d м = 1800/3=600 мм. На основании данных табл. 9.2 [1 стр.243] окончательно принимаем d м =630 мм.

Примем окружную скорость мешалки ω=4 м/с. В этом случае частота вращения мешалки:

n = 4/(3,14*0,63) = 2,02 с -1

n min ≥ = 0,14 с -1

Значение n=2,02 > 0,14, значит оно подходит.

В соответствии с этими данными по табл. 11[1 стр.380] приложения принимаем частоту вращения мешалки n=2,08 с -1 (тихоходная мешалка).

Для определения глубины воронки в сосуде найдем значение параметров Г и Re ЦБ :

Re ЦБ =(n*d 2 м *ρ ж )/µ ж

Re ЦБ =(2,08*0,63 2 *1020)/5,4*10 -3 = 155937

где Нж = 1,13 м по табл.9.4[1.стр 247]

Найдем значение параметра Е, приняв для трёхлопастной мешалки ξ м =0,56:

Е = Г/( ξ м z Re цб 0,25 )

Е=6,77/(0,56*1*155937 0,25 ) =0,61

где значение ξ м = 0,56 табл 9.1 [1.стр 242], z =1 –количество мешалок на одном валу.

При этом значении Е находим по рис. 9.2 [1 стр.244] находим В=10. Глубина воронки в сосуде без перегородки:

h в = B*n 2 *d 2 м / 2

h в =10*2,08 2 *0,63 2 /2= 0,8 м

При установке мешалки согласно табл. 9.1 [1 стр. 241] на высоте h=0,5d м =0,6*0,63=0,378 м предельно допустимая глубина воронки:

h пр = 0.81-0,378=0.65м.

В аппарате следует устанавливать отражательные перегородки.

Для выбора торцового уплотнения рассчитаем предварительно диаметр вала мешалки:

d в = 0,166*0,63=0,1046 м .

где С= 0,166 – для трёхлопастных мешалок

В соответствии с рекомендациями, приведенными в табл. 9.4 [1 стр.247 ] примем диаметр вала d в = 95 мм.

По данным табл. 9.3 [1 стр.246] и условию задачи выбираем торцовое уплотнение ТСК(одинарное).

Мощность, теряемая в торцовом уплотнении:

N уп =6020*d в 1,3

N уп = 6020*0,095 1,3 =282,2 Вт.

По рис. 9.3 для трёхлопастной мешалки в аппарате c перегородок при Re ЦБ =155937 находим значение критерия К N = 0,3. В этом случае мощность, затрачиваемая на перемешивание, будет равна:

N = K N *ρ ж *n 3 *d м 5

N=0,3*1020*2,08 2 *0,63 5 =131 Вт.

Для расчёта мощности электродвигателя примем дополнительные условия — наличие в аппарате уровнемера и трубы передавливания:

Коэффициент высоты уровня жидкости в аппарате:

K н =(Нж/D) 0,5 = (0.81/1,8) 0,5 =0,67

При этих данных для аппарата c перегородками получим:

N э =(K п K н Σk i N + N уп) / η

N э =(1*0,67*2,2*131+282,2)/0,87 = 517 Вт.

Где K п = 1 – для аппаратов с перегородками, η=0,87

По табл. 11 [1 стр. 380] приложения выбираем в качестве привода мешалки мотор-редуктор типа МПО-1 с мощностью электродвигателя N=0.75кВт.

1- сосуд,2 – теплообменная рубашка, 3 – перемешивающее устройство, 4 – труба передавливания, 5- привод перемешивающего устройства,

Список использованной литературы:

Машины и аппараты химических производств: Примеры и задачи. Учебное пособие для студентов./ И.В. Доманский, В.П. Исаков, Г.М. Островский и др.; Под общ. ред. В.Н. Соколова – Л.: Машиностроение, Ленинградское отделение, 1982.

Примеры и задачи по курсу «Машины и аппараты химических производств»(технологические расчёты): Учеб. Пособие / В.М. Ульянов, А.А. Иванов, А.А. Сидягин, А.И. Пронин, В.А. Диков; Под ред. В.М. Ульянова; Нижегородский государственный технический университет Н.Новгород, 2003.

Примеры и задачи по курсу процессов и аппаратов химической технологии, К.Ф.Павлов, П.Г.Романков, А.А Носков.

Мотор редуктор с перемешивающими устройствами

§ 1.3 Приводы мешалок, их типы и конструкции

Приводом мешалки называют электродвигатель с передачей, установленной на вертикальной стойке.

Приводы механических перемешивающих устройств устанавливают на крышках аппаратов.

Наиболее распространены индивидуальные стандартные приводы следующих типов:

I – с концевой опорой, мотор-редуктором типа МП02 и электродвигателем серий А02 или ВА0;

II – с одной промежуточной опорой, мотор-редуктором типа МП02 и электродвигателем серий А02 или ВА0;

III – с концевой опорой низкие, мотор-редуктором типа МП02 и электродвигателем серий А02 или ВА0;

IV – с одной промежуточной опорой низкие, мотор-редуктором типов МП02 и ВО, электродвигателем серий А02 или ВА0;

V – с двумя промежуточными опорами, мотор-редуктором типа ВО и электродвигателем серий А02 или ВА0;

VI – с двумя промежуточными опорами низкие, мотор-редуктором типа ВО и электродвигателем серий А02 или ВА0;

VII – с клиноременной передачей и электродвигателем серий 102 или ВА0;

VIII – с червячным глобоидным мотор-редуктором и электродвигателем серий А02 или ВА0;

IX – с аксиально-поршневым гидромотором (с бесступенчатым регулированием частоты вращения выходного вала).

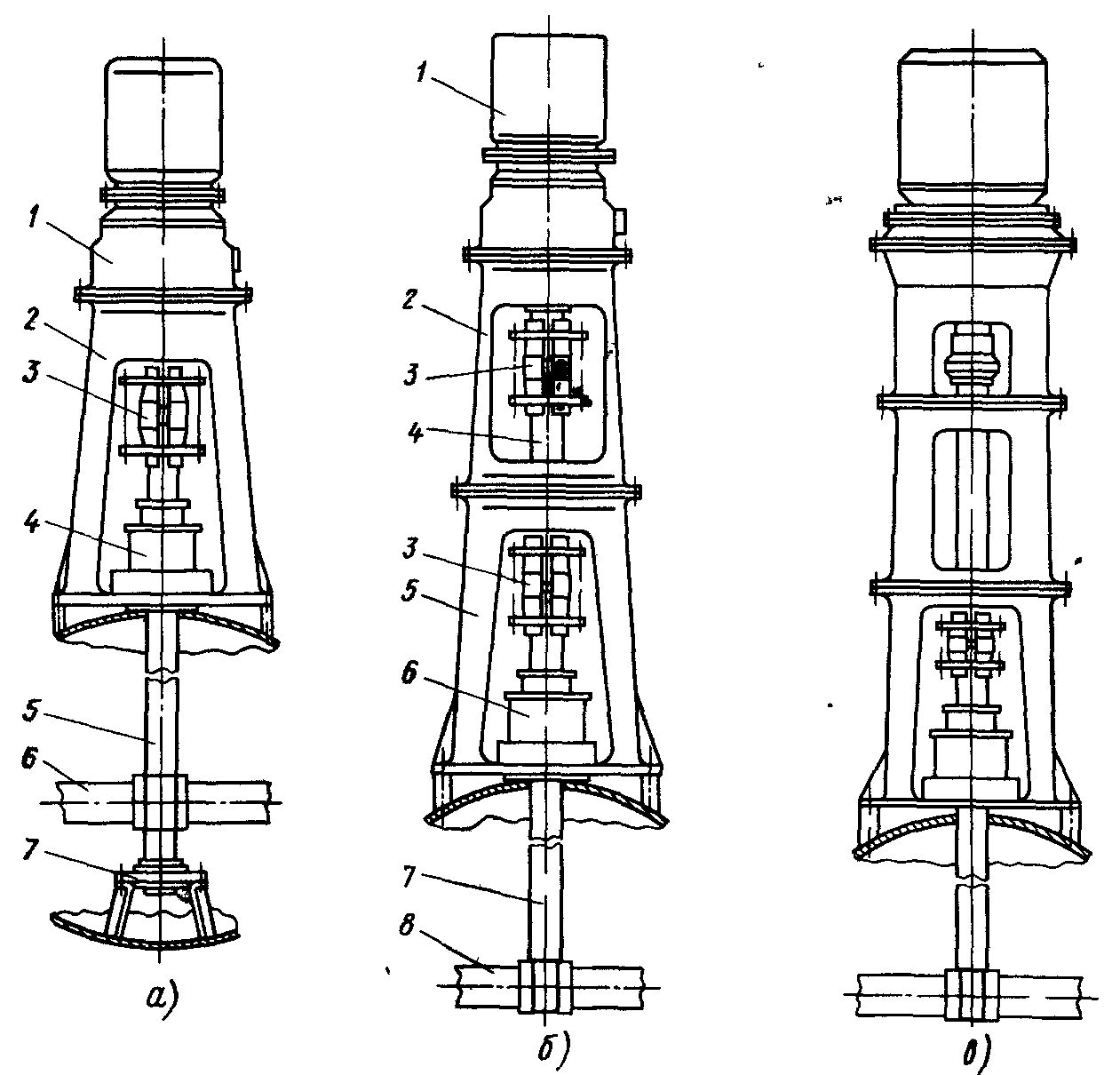

Приводы типа I (рисунок а ) изготовляют семи типоразмеров мощностью N = 0,4 . 100 кВт и частотой вращения перемешивающего устройства n = 5 . 80 мин -1 . В состав привода входят: мотор-редуктор 1 , стойка 2, муфта 3 , уплотнение 4, концевая опора 7 вала, вал 5 и мешалка 6.

Приводы типа II (рисунок б ) выпускают 13 типоразмеров с N = 0,4 . 75 кВт и n = 5 . 180 мин -1 . Привод состоит из мотор-редуктора 1 , двух муфт 3 , промежуточного вала 4, стоек 2 и 5, уплотнения 6, вала 7 и перемешивающего устройства 8.

Приводы типа III выпускают семи типоразмеров с такими же параметрами, как и типа I, но имеют низкую стойку и другое уплотнение.

Приводы типа IV изготовляют 28 типоразмеров (N = 0,4 . 80 кВт и n = 5 . 80 мин -1 ). Конструктивно они аналогична приводу типа II, но имеют нижнюю низкую стойку.

Приводы типов V (рисунок в ) и VI выпускают на N = 1,5 . 100 кВт и n = 120 . 400 мин -1 . Конструктивно они напоминают приводы типов соответственно II и IV, но снабжены приставкой над верхней стойкой и дополнительной промежуточной опорой. Привод типа VI имеет нижнюю низкую стойку, а промежуточный вал соединен с основным внутри аппарата муфтой.

Приводы типа VII изготовляют восьми типоразмеров с N = 1,1 . 10 кВт и n = 400 . 750 мин -1 .

Приводы типа VIII выполняют четырех типоразмеров с N = 1,1 . 10 кВт и n = 8 . 125 мин -1 , конструктивно они напоминают мотор-редуктор с угловой передачей, поэтому электродвигатель расположен горизонтально сбоку от редуктора.

Приводы типа IX выпускают трех типоразмеров с N = 5 . 20 кВт и n = 1 . 1500 мин -1 . Конструктивно они напоминают приводы типа V, но в отличие от них имеют гидромотор, который работает с использованием энергии масла, подаваемого в него под давлением. Изменяя площадь сечения маслопровода с помощью клапана, регулируют частоту вращения вала.

Основные элементы приводов.

Стойки отливают из чугуна или сваривают из углеродистой стали. Они представляют собой цилиндры или усеченные конусы, снабженные верхним и нижним присоединительными фланцами. В обечайках стоек выполняют отверстия для удобства монтажа и демонтажа.

Концевые опоры (см. рисунок) служат для подвижного закрепления нижнего конца вала мешалки в приводах типов I и I I I. К стойке 1 болтами 7 прикреплен корпус 2 подшипника скольжения. В нем штифтами 5 закреплена неподвижная втулка 4. К нижнему концу вала болтом 6 присоединена подвижная втулка 3 , вращающаяся вместе с валом внутри неподвижной втулки.

Уплотнения служат для герметизации места прохождения вала через крышку аппарата. В зависимости от рабочего давления и коррозионной активности среды применяют сальниковые или торцовые уплотнения.

Муфты предназначены для соединения валов приводов. В основном применяют продольно-разъемные муфты, которые устанавливают для жесткого соединения выходного вала мотор-редуктора с валом мешалки. Муфта (см. рисунок) состоит из корпуса 1 (из двух частей), накидных фланцев 2 и шпилек 5 с шайбами и гайками. Соединяемые концы валов имеют кольцевые проточки, на которые надевают разрезное кольцо 3 ; его половины скрепляют двумя пружинами 4. Сверху устанавливают на шпонках половины корпуса. После затяжки шпилек фланцев получают жесткое соосное соединение валов.

Мотор-редуктор: устройство и назначение

Любой промышленный механизм требует для своей работы источник механической энергии. В качестве такового наибольшее распространение получил электродвигатель. Необходимость согласования с конечным механизмом возникает только по двум параметрам – скорости и моменту на валу двигателя. Общепромышленные варианты электромоторов обеспечивают относительно высокую скорость и небольшой момент. Напротив, механизмы обычно требуют больших моментов при невысоких скоростях. Одним из способов разрешения этого противоречия может стать применение редуктора. Выступая как отдельное устройство, он обеспечивает согласование режимов работы целевого механизма с источником вращающего момента. Связка мотора и редуктора нашла широкое применение в промышленной технике. С целью снижения общей стоимости конечных устройств и упрощения конструкции, производители объединили два этих элемента в единый агрегат, получивший название мотор-редуктор. Благодаря моноблочной конструкции такие узлы обладают множеством преимуществ перед раздельным исполнением и завоевали большую популярность у проектировщиков.

Устройство и принцип работы

Конструкция мотор-редуктора представляет собой соединенные в единый блок механический редуктор и электрический двигатель. Благодаря этому, в технологической установке требуется закладывать одно место установки, вместо двух. Также не придется обеспечивать сносность валов двигателя и редуктора, подбирать и монтировать муфту, передающую вращение. Общая конструкция мотор-редуктора имеет некоторые отличия от раздельных вариантов. Корпус передачи изготавливается с необходимым запасом прочности, обеспечивающим надежное функционирование устройства с закрепленным тяжелым мотором. Для монтажа двигателя на корпусе выполняются специальные посадочные места. В конструкции ведущей шестерни редуктора предусматриваются цилиндрические отверстия, используемые для установки вала приводного мотора. На корпусе дополнительно предусматривают элементы крепления для монтажа мотор-редуктора в технологическую установку. В качестве электропривода мотор-редуктора допускается применять любые типы электродвигателей. Наиболее часто встречаются модели, использующие стандартные асинхронные электродвигатели. Для реализации моноблочного исполнения выбирают модели фланцевого типа.

Принцип действия мотор редуктора не отличается от работы классического редукторного электропривода. Момент вращения двигателя передается на ведущую шестерню, фактически установленную на валу мотора. Благодаря зубчатому зацеплению, вращающий момент преобразуется одним или несколькими ведомыми элементами, которые в свою очередь оказывают воздействие на вал технологического механизма.

Выходная скорость вращения зависит от параметров двигателя и передаточного отношения редуктора. Для получения повышенного коэффициента преобразования используются многоступенчатые модели. При необходимости коррекции скорости, мотор-редукторы легко интегрируются в системы с регулировкой оборотов посредством управляемых преобразователей.

Виды мотор-редукторов

Сегодня разработано большое число вариантов мотор-редукторов, различающихся типом двигателя, принципом построения механической части и общей геометрией. Практически все возможные комбинации присутствуют в каталогах производителей.

Классификация готовых устройств ведется по нескольким признакам. В первую очередь принято выделять тип редуктора.

По виду механического зацепления подразделяют цилиндрические, конические, червячные и планетарные модели. По взаимному расположению входного и выходного валов рассматривают соосные, параллельные и угловые варианты. Исходя из передаваемых мощностей выделяют модули обычного размера и мини мотор-редукторы. По типу присоединения к процессу, встречаются варианты с одно- и двухсторонним валом, а также с полым выходным валом.

Цилиндрические мотор-редукторы

Агрегаты, использующие классические цилиндрические редукторы получили большое распространение, благодаря простоте, надежности и универсальности механической части устройства. Их использование возможно в широком спектре оборудования. В зависимости от общей конструкции, цилиндрические мотор-редукторы выполняются с соосными или параллельными валами. Количество ступеней может варьироваться от одной до шести.

По способу расположения шестерен и общей компоновке выделяют горизонтальные и вертикальные модели. Такие устройства характеризуются высоким КПД, долговечностью и относительно невысокой стоимостью. В отличие от многих других вариантов, цилиндрические редукторы обычно не допускают произвольного расположения в пространстве, что значительно ограничивает их область применения.

Конические мотор-редукторы

Устройства, собранные на основе конических шестерен, позволяют построить угловой конический мотор-редуктор. Его главной особенностью будет перпендикулярное расположение входного и выходного валов. Это ориентирует их на использование в устройствах, требующих смены направления осей. Также конические модели выгодно устанавливать в конструкциях, предъявляющих ограничение по одному из габаритных размеров устройства. Редукторы данного типа отличаются более высокой стоимостью, в виду значительной сложности изготовления отдельных деталей. Передаточное отношение конических моделей обычно невелико. Для его повышения, коническую и цилиндрическую передачи часто комбинируют, результатом чего становится коническо-цилиндрический мотор-редуктор.

Червячные модели

Сегодня, огромную популярность приобрели червячные одноступенчатые мотор-редукторы. В качестве механической передачи в них используется червячная пара. Она обеспечивает высокое передаточное отношение при сравнительно небольших габаритах. Благодаря этому стоимость червячных моделей ниже аналогов с иной конструкцией. Среди других особенностей следует выделить перпендикулярное расположение валов и самостоятельное затормаживание механизма при отсутствии внешнего поступления энергии.

В отличие от цилиндрических и конических моделей, приложение усилия к выходному валу не приведет к проворачиванию механизма. Благодаря этому такие редукторы часто используют в ответственных решениях и подъемно-транспортных устройствах. Червячные редукторы обычно не требовательны к положению установки. Благодаря герметичному корпусу их можно располагать произвольным образом, вследствие чего эти модели активно применяются для модернизации привода станков, промышленных линий и других механизмов. Среди недостатков червячных моделей обычно выделяют небольшой КПД и повышенное тепловыделение.

Планетарные и волновые мотор-редукторы

Благодаря компактности и высоким рабочим моментам, планетарные мотор-редукторы нашли широкое использование в небольших устройствах привода. Высокое передаточное отношение и способность работать с большими нагрузками, ориентирует их на использование совместно с серводвигателями промышленных роботов и других автоматических устройств. Встречаются планетарные модели и общепромышленного применения. Благодаря особенностям конструкции зубчатой передачи, данные модели мотор-редукторов выполняются с соосными валами. Это позволяет их использовать для привода практически любых механизмов.

Дальнейшим развитием планетарных передач стали волновые редукторы. Они обеспечивают большое передаточное отношение, плавность хода и высокую точность позиционирования выходного вала. Благодаря этому такие модели стали основой построения промышленных роботов. Наряду с высокими характеристиками, данные типы передач отличаются высокими требованиями к изготовлению, а, следовательно, и высокой стоимостью, что существенно сдерживает распространение данных моделей.

Технические характеристики

Технические характеристики мотор-редуктора составляют комплекс из отдельных параметров механической части и электродвигателя. Важнейшей характеристикой становятся режим работы механизма. В зарубежной литературе используется подобный параметр, называемый сервис-фактором. Он определяет частоту и уровень механических нагрузок и задается на основе характеристик технологического процесса. Принцип действия редуктора и его передаточное число, позволяют подобрать модель с требуемым типом двигателя для конкретных условий работы. Схема расположения валов позволяет наилучшим образом расположить приводной модуль на оборудовании. Тип выходного вала обеспечивает простоту установки. Важным параметром становится способ крепления мотор-редуктора к технологическому устройству. Встречаются модели с установкой на лапы, фланцевого и комбинированного исполнения.

С целью определения конкретных скоростей выходного вала используют номинальную скорость вращения электромотора. В зависимости от нее, один и тот же редуктор будет обеспечивать разные характеристики. Мощность двигателя определяет нагрузки технологического механизма.

Применение мотор-редуктора

Область применения мотор-редукторов практически полностью перекрывает варианты, использующие связку отдельных электродвигателя с редуктором. В большинстве случаев применение моноблочных моделей дает дополнительную выгоду по массе, габаритам и стоимости. Преимущества раздельного исполнения ограничены случаем использования демпфирующих муфт. Такие муфты способны расцеплять вал двигателя от вала редуктора при значительных динамических нагрузках. В мотор-редукторах скачки нагрузок с большой долей вероятности приведут к разрушению конструктивных элементов. Поэтому при выборе конкретных моделей следует учитывать запас по динамической прочности. Среди недостатков следует учитывать и меньшую ремонтопригодность. При выходе из строя механической части потребуется заменить весь агрегат, а не отдельную часть. Выход из строя электродвигателя менее критичен, так как его замена допускается большинством конструкций редукторов.

В некоторых случаях единая конструкция становится незаменимой. В миниатюрных устройствах автоматики и роботах, использование отдельных привода и механической передачи способно значительно усложнить и укрупнить конструкцию, понизить ее надежность. Конечной целью таких устройств является не поддержание требуемой скорости, а точное позиционирование отдельных элементов. В таких системах большое распространение нашли малогабаритные мотор-редукторы. В качестве привода в них используются шаговые, либо бесколлекторные двигатели, обеспечивающие высокую точность работы.

Выбор и обслуживание

Подбор мотор-редуктора выполняется на основе режима работы, требуемой мощности и числа оборотов технологического механизма. Также учитывается расположение валов и отдельных частей устройства. Полный расчет мотор-редуктора в отечественной практике ничем не отличается от классических вариантов расчета требуемой передачи. С целью упрощения данной операции, большинство производителей приводят готовые входные и выходные параметры, позволяющие выполнить подбор без сложных вычислений.

Внедрение и эксплуатация мотор-редуктора не представляют большой сложности. Правильно подобранное оборудование имеет большой срок службы и не требует частого внимания, при работе в рекомендуемых условиях окружающей среды.

Главный параметр, который следует контролировать в механической части – уровень масла в корпусе редуктора. Также следует обращать на механическую целостность деталей, уровень шума и нагрев поверхностей агрегата. Эксплуатация электродвигателя ничем не отличается от других вариантов его использования.