МАТЕРИАЛЫ ПРИМЕНЯЕМЫЕ ПРИ РЕМОНТЕ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЯ.

При ремонте обмоток электродвигателей применяются различные изоляционные материалы, от качества которых зависит современный технический уровень изделий (техноэкономические показатели, надежность работы и срок службы электродвигателя).

Основным в развитии электроизоляционных материалов является:

широкое применение органических полимеров с повышенными электрическими и механическими характеристиками и нагревостойкостью;

замена материалов на основе щипаной слюды материалами из слюдяных бумаг (слюдиниты и слюдопласты);

создание материалов с высокой нагревостойкостью на основе неорганических полимеров;

повышение качества и более широкое внедрение пропиточных составов без растворителей;

разработка новых марок лаков для эмальпроводов более высоких классов нагревостойкости изоляции;

внедрение в крупных и тяговых электрических машинах стекло-слюдинитовой изоляции на термореактивных связующих (монолит).

Обмоточные провода. Обмоточные провода изготовляют из меди и алюминия с волокнистой, эмаль волокнистой и эмалевой изоляцией.

Для изготовления машин с изоляцией нагревостойкости класса А ранее применялись провода:

с двойной хлопчатобумажной оплеткой марки ПБД;

одной хлопчатобумажной и другой лавсановой (к проводнику) оплетками марки ПЛБД;

с эмаль волокнистым покрытием марки ПЭЛБО.

В настоящее время они почти полностью заменены проводами с эмалевой изоляцией марки ПЭВ-2 (винифлексовая изоляция).

Провода с эмалевой изоляцией имеют меньшую толщину изоляционного покрытия, чем провода с эмаль волокнистой и волокнистой изоляциями. Они имеют также скользкую гладкую поверхность, облегчающую укладку проводов в пазы сердечников.

Для машин других классов нагревостойкости изоляции больше применяют провода:

для классов Е и В — эмаль провода марки ПЭТВ (покрытые полиэтилентерефталатными лаками ПЭ — 939 и ПЭ — 943), провода со стекловолокнистой изоляцией марок ПСД с нормальной толщиной изоляции (0,23 — 0,33 мм) и марки ПСДТ с тонкой изоляцией (толщиной 0,18 — 0,23 мм);

для класса F — провод с полиэфирполимидным покрытием марки ПЭТ — 155, а также провода марок ПСД и ПСДТ;

для класса Н — провода марок ПСДК и ПСДКТ, имеющие стекло волокнистую изоляцию, подклеенную кремнийорганическими лаками К — 44 или К — 47.

Изоляционные материалы. В качестве основных изоляционных материалов применяются электрокартон, лакоткани и стеклоткани, пленки из синтетических материалов, стеклоленты, асбестовые материалы и материалы на основе слюды (гибкий, формовочный и прокладочный миканиты, микаленты и стекломикаленты, различные слюдинитовые и слюдопластовые материалы).

Лакоткани и стеклолакоткани применяются в качестве основной изоляции обмоток нагревостойкости класса А, а в сочетании с электрокартоном — в качестве пазовой изоляции.

В электрических машинах с изоляцией класса Е для изолирования пазов сердечников широко применяется синтетическая пленка типа лавсан толщиной 0,05 мм, обладающая высокими электроизоляционными свойствами и высокой механической прочностью.

Пазовые гильзы изготовляют из лавсановой пленки в сочетании с электрокартоном, толщина которого 0,2 мм.

Для более высоких классов нагревостойкости в электрических машинах в качестве изоляции применяют миканитовые, слюдинитовые и стекло волокнистые материалы.

Материалы для изолирования обмоток и пазов сердечников применяются в виде лент и простынок.

Для изолирования проводников в местах повреждения изоляции (в местах изгиба) при изготовлении катушек применяют стеклянные ленты, пленку из фторопласта 4 (толщиной от 20 до 200 мкм). Места изгиба круглых проводов катушек изолируют, одевая стеклянный «чулок» марки АСЭЧ(б).

Пропиточные материалы. Для пропитки обмоток применяют лаки: маслянобитумные марок 458 и 447; масляноглифталевые марок ГФ — 95, МГМ — 8, МЛ — 82; термореактивные марок АФ -17 и ФЛ — 98; водоэмульсионные марок 321Т и ПФЛ — 86; кремнийорганические марок К-47 и К-47К и лаки без растворителей типа КП.

Кроме лаков, для пропитки катушек возбуждения класса А и статорных обмоток высоковольтных электродвигателей используют термопластичные битумные компаунды, не содержащие растворителей и твердеющие при охлаждении.

Для пропитки обмоток некоторых машин специального назначения применяют термореактивные полиэфирные компаунды марок КМГС — 1, КМГС — 2 и МБК.

Применение того или иного лака или компаунда определяется классом нагревостойкости изоляции, назначением и условиями работы электрической машины.

Так, лаком 458 пропитывают обмотки с изоляцией класса А, лаком 447 — классов А и В.

Водоэмульсионные лаки применяются для пропитки обмоток с изоляцией классов А, Е и В.

Маслянобитумные, масляноглифталевые, термореактивные и кремнийорганические лаки разбавляют органическими растворителями (ксилол, толуол, уайт-спирит). Растворителем водоэмульсионных лаков (типа 321Т и ПФЛ — 88) служит обыкновенная вода с добавлением эмульгатора ОП — 10 и аммиака.

Для удаления растворителей после пропитки подвергают обмотки длительной печной сушке. Длителен и процесс компаундирования асфальтобитумными компаундами, которые применяются для пропитки обмоток с изоляцией класса А — полюсных катушек и катушек статоров высоковольтных электрических машин.

Наиболее технологичными являются лаки без растворителей типа КП ( КП — 10; КП — 18; КП — 23; КП — 24), которые обладают способностью быстрого отвердевания в толстом слое.

Лаки типа КП, имеющие нагревостойкость класса В, обладают хорошей цементирующей способностью, но имеют серьезный недостаток — невысокую влагостойкость, что сужает область их применения. Лаки типа КП могут применяться только для электрических машин нормального исполнения.

Ремонт и перемотка электродвигателей. Применяемые материалы

Подписка на рассылку

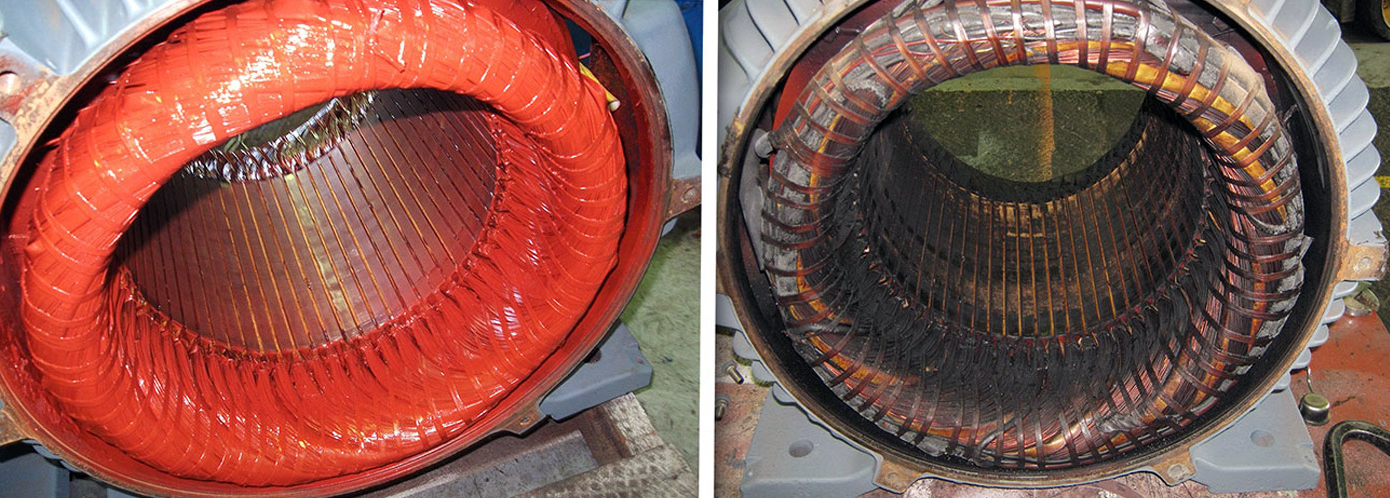

Обычно в процессе работы электродвигателя наибольшему воздействию подвергаются изоляционные материалы обмотки. В устройство проникает пыль, что негативно сказывается на технических характеристиках. Со временем развиваются внутренние механические дефекты, которые можно диагностировать по изменению шума во время работы. Несомненно, подобные нарушения требуют ремонта электродвигателей.

1. Следует достать старую обмотку.Выпаивать катушки необходимо с особой осторожностью.

2. Подобрать новое сырье: обмоточные провода, изоляционные и пропиточные материалы. Применение качественных материалов позволит защитить электродвигатель от неблагоприятной окружающей среды.Обмоточные провода, применяемые для ремонта якоря электродвигателей и статорной обмотки, имеют круглую или прямоугольную форму и марку, выбираемую для конкретного способа и вида намотки.Марка обмоточного провода выбирается в соответствии с установленным классом нагревостойкости, допустимой толщиной изоляции провода, механической прочности, предполагаемыми воздействиями влаги, холода и агрессивной химической среды.Обмоточные провода могут иметь волокнистую, эмалевую или комбинированную изоляцию.В качестве основных изоляционных материалов используются электрокартон, лакоткани и стеклоткани, пленки из синтетических материалов, стеклоленты, асбестовые материалы и материалы на основе слюды (гибкий, формовочный и прокладочный миканиты, микаленты и стекломикаленты, различные слюдинитовые и слюдопластовые материалы).

3. Необходимо произвести намотку и укладку катушек.Существует несколько методик перемотки обмоток электродвигателя. Для применения намотки «внавал» необходимо сделать так называемые щечки. На каркасе делаются пометки, соответствующие форме и габаритам катушки, после чего выбиваются отверстия. В них вставляются иглы. Следующим этапом является наложение на каркас бумажных полос. По окончанию подготовительного этапа полосы соединяют друг с другом, а после высыхания клея иглы убирают.Если катушка изготовлена из стали или феррита, намотка потребует больших усилий. Необходимо вырезать из картона желоб и соединить в виде кольца. В кольце располагают обмоточный провод заданной длины. Таким образом, провод без особых усилий будет отделен и помещен на сердечник.После намотки катушек, рекомендуется пропитать все части для получения лучшего эффекта.Осуществив перемотку электродвигателей, необходимо термически его обработать в печи. Затем происходит комплектация и проведение соответствующих испытаний.

4. Механически соединить катушки с помощью сварочного аппарата.

5. Связать лобовые части конструкции лентой.

Обмотка электродвигателей. Применяемые материалы и инструменты

Подписка на рассылку

Электродвигатель, как один из самых подверженных тяжелым нагрузкам агрегатов, очень часто выходит из строя. Основная причина поломок — скачки напряжения и перегрев, вследствие чего в обмотке нарушается изоляция, происходит замыкание и медные провода попросту плавятся. Выбрасывать двигатель — не всегда правильное решение, ведь можно обойтись его капитальным ремонтом, что, конечно же, в большинстве случаев дешевле, нежели покупка нового агрегата.

Обмотка электродвигателей — процесс достаточно трудоемкий, который требует от обмотчика-ремонтника не только усидчивости, но и немалого опыта. С какими же материалами и инструментами работает специалист? Ответим на этот вопрос.

Если взглянуть на обмоточные данные электродвигателей, то можно заметить, что в этих таблицах речь идет в основном о характеристиках используемых при обмотке медных и алюминиевых проводов. Именно они и являются основным расходным материалом. Каждый отдельный случай требует использования обмоточных проводов с определенными техническими характеристиками — марка, сечение, тип изоляции и т. д. (таблицы с обмоточными данными электродвигателей содержат всю необходимую информацию по выбору проводов).

После успешной обмотки электродвигателя приходит очередь пропитки его проводов специальными пропиточными жидкостями. Необходимы они для фиксации проводов и изоляции. В качестве таких материалов используются различные лаки, битумные и полиэфирные компаунды и прочие вещества, также отличные по техническим параметрам.

Основной рабочий инструмент обмотчика — кантователь. Это механизированный станок, предназначенный для намотки проводов на статоры различных типов двигателей.

После обработки агрегата пропиточными материалами его необходимо высушить для того, чтобы жидкость затвердела. Для этих целей используются сушильные шкафы (для наружной сушки терморадиационным способом), специальное оборудование, которое подает на обмотку ток, нагревающий провода и, как следствие, высушивающий пропиточный материал.

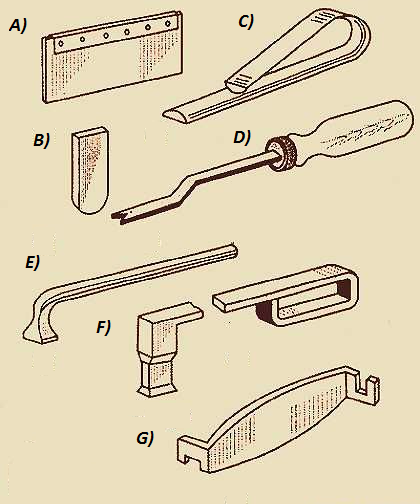

Несмотря на все совершенство современного оборудования, процесс обмотки электродвигателей очень редко проводится без использования ручных инструментов, особенно в случае ремонта агрегатов. В арсенале любого обмотчика-ремонтника всегда должны присутствовать (см. рис.):

- фибровые пластинки;

- фибровые язычки;

- обратные клинья;

- угловые ножи;

- выколотки;

- топорики;

- наборы ключей для гибки стержней ротора (на рисунке показан только один образец).

В арсенале обмотчика могут присутствовать и другие вспомогательные инструменты, включая традиционные — пассатижи, бокорезы, пинцеты и т. д.

Электротехнические материалы, применяемые в электрических машинах.

Материалы и технологии, применяемые при изготовлении электрических машин, во многом определяют их качественные показатели (надёжность, эксплуатационные свойства, габариты и так далее).

Для электромашиностроения, как и для других машиностроительных отраслей промышленности, характерно применение различных материалов. Основные материалы в электромашиностроении это: магнитные, проводниковые и изоляционные материалы.

Магнитные материалы

Магнитные материалы применяют для изготовления магнитопроводов электрических машин. Как правило, это листовая элекротехническая сталь. В зависимости от частоты, на которой будет работать электрическая машина, выбирается и толщина электротехнической стали (50 Гц – 0,5мм и 0,35мм ; 400 Гц – 0,2мм и 0,15мм ; 20кГц – до 0,05мм).

В состав электротехнической стали входят легирующие присадки, главной из которых является кремний. Добавки кремния уменьшают магнитные потери в стали. Как правило, добавки кремния находятся в пределах 1%…5% , и чем больше содержания кремния, тем меньше магнитные потери в стали. При увеличении содержания кремния повышается также хрупкость и твёрдость стали, что вносит определённые трудности при её обработке. Поэтому, сталь с содержанием кремния 4%…5% (т.е. высоколегированную) применяют там, где нет сложных по своей конфигурации деталей, например для изготовления трансформаторов. Листовую электротехническую сталь с содержанием кремния 1%…3% (т.е. не высоколегированную) применяют где есть сложные по своей конфигурации детали, например для изготовления статоров и роторов вращающихся машин с наличием выштампованных пазов сложной формы.

Листовую электротехническую сталь в большинстве случаев изготавливают на металлургических комбинатах способом холодного катания. Важным магнитным свойством такой стали является то, что при совпадении направлений прокатки и магнитного потока индукция насыщения и магнитная проницаемость возрастают, а также уменьшаются потери в стали на перемагничивание примерно в 2-3 раза. Поэтому, при проектировании и изготовлении магнитопроводов из холоднокатаной стали, необходимо учитывать вышеуказанное свойство, которое усложняет конструкцию и технологию, так как требуется исключать прохождение магнитного потока поперек прокатки, вынужденно уменьшая длины участков, где этого нельзя избежать. Эти сложности, вплоть до ограниченного применения холоднокатаной стали, особенно проявляются при проектировании и изготовлении вращающихся машин (электродвигателей, генераторов и т.п.), где имеет место сложная конфигурация магнитопроводов, особенно это касается очень крупных электрических машин. Следует отметить что, холоднокатаная листовая электротехническая сталь широко используется при изготовлении трансформаторов.

Из магнито-мягкой низколегированной стали изготавливают корпуса машин постоянного тока, так как они зачастую являются одной из составных частей магнитопровода. Валы электрических машин изготавливают из сталей с добавками никеля, хрома и т.д., то есть высокопрочных конструкционных сталей.

Проводниковые материалы

Проводниковые материалы применяют для изготовления обмоток и контактов электрических машин. Как правило, из меди или алюминия изготавливают обмотки, а из бронзы или стали контактные кольца.

Поскольку медь обладает большей (примерно в 1,6 раза) электропроводностью чем алюминий, то её используют для изготовления обмоток чаще. Обмотки, выполненные из меди, позволяют также уменьшить габариты электрических машин. Поэтому, несмотря на значительную разницу в цене (медь дороже алюминия), предпочтение отдают меди.

Когда же применяют алюминий? В тех случаях, когда обмотки электрической машины имеют относительно малую тепловую нагрузку, а также в тех случаях, когда увеличение габаритов и массы за счёт увеличения размера обмоток не являются критически важными факторами для эксплуатации машины. Поэтому, алюминий значительно чаще применяют для изготовления обмоток трансформаторов, чем для изготовления обмоток вращающихся электрических машин.

Медь, бронзу или сталь применяют для изготовления коллекторов и контактных колец. Бронзу и сталь применяют там где, кроме электропроводности, важна также механическая прочность изделия.

Изоляционные материалы

Изоляционные материалы применяются главным образом для надёжного предотвращения межвитковых замыканий обмоток электрических машин, а также их электрического контакта (пробоя) с корпусом. Межвитковые замыкания вызывают перегрев электрической машины и как следствие её возможное возгорание. Электрический контакт (пробой) обмоток с корпусом, в большинстве случаев, может вызвать поражение электрическим током, если до этого не было правильно выполнено защитное заземление электрической машины. Поэтому к изоляционным материалам всегда должны быть повышенные требования. Как правило, неисправности, вызванные нарушением изоляции, устраняются либо капитальным ремонтом, либо заменой электрической машины. Стоимость изоляции современных машин довольно велика и может составлять до 30%…70% от их общей стоимости. Основные требования к изоляции: нагревостойкость, электрическая прочность, влагостойкость, теплопроводность, механическая прочность, эластичность.

Нагревостойкость является важнейшим требованием к изоляции. От неё в значительной степени зависит продолжительность работы (или жизни) электрической машины в режиме температурных перегрузок, вызванных различными причинами. В зависимости от нагревостойкости, изоляционные материалы в электромашиностроении разделили на классы.

Нагревостойкость – это способность изоляции не менять своих электрических и механических свойств под воздействием температур. Срок службы и свойства изоляции сильно зависят от воздействия температуры, что подтверждают исследования в этой области. Например, исследования показали, что повышение температуры всего на 8 Сº в диапазоне температур 60 Сº -180 Сº для изоляции класса А, снижает срок её службы в 2 раза.

Для изготовления электрических машин в основном используются эмалевые изоляции проводов. Эмалевые изоляции бывают классов от А до Н. Такой важный параметр как нагревостойкость зависит от материала из которого изготавливают эмаль. Например, нагревостойкими эмалями считаются изготовленные из фторопласт-3,фторопласт-4 , менее нагревостойкими на основе лавсана и эпоксидных смол, ещё менее нагревостойкими из полистирола, полиамида и т.д..

В современном производстве широко используется литая изоляция. Литая изоляция, отличается большой толщиной и как разновидность нагревостойких эмалевых изоляций является довольно перспективной. Эмалевые и литые изоляции сравнительно легко заполняют пазы обмоток и повышают их нагревостойкость, а также позволяют механизировать процесс изготовления изоляции.

Электрические щётки

Щётки обеспечивают электрический контакт со скользящими поверхностями (коллектором и контактными кольцами). Они представляют собой прямоугольные бруски из материала сложного состава на графитовой основе. Типы щёток многочисленны и отличаются по коэффициенту трения, твёрдости, падению напряжения под ними и так далее. В основном щётки подбирают экспериментально, при этом руководствуясь определенными правилами, которые известны проектировщикам электрических машин. Ранее, во времена появления первых электрических машин, электрический контакт со скользящими поверхностями осуществляли при помощи щёток из проволоки – отсюда и термин “электрические щётки”.