Машины для уборки не зерновой части урожая

Приспособление предназначено в основном для измельчения соломы и сбора всей незерновой части урожая в прицепы 2ПТС-4, а также укладывания в валок или разбрасывания по полю незерновой части урожая.

Прицеп 2ПТС-4 можно отцеплять и перевозить тракторами к месту выгрузки или агрегатировать с комбайном в режиме копнителя.

Для этого комбайн оборудуют автоприцепом и элементами гидросистемы для опрокидывания и отъединения автоприцепов на ходу.

Рекламные предложения на основе ваших интересов:

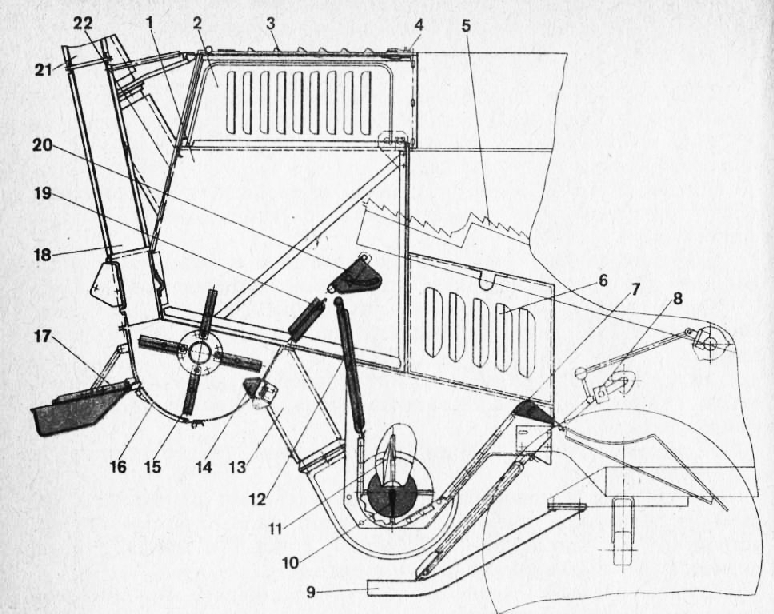

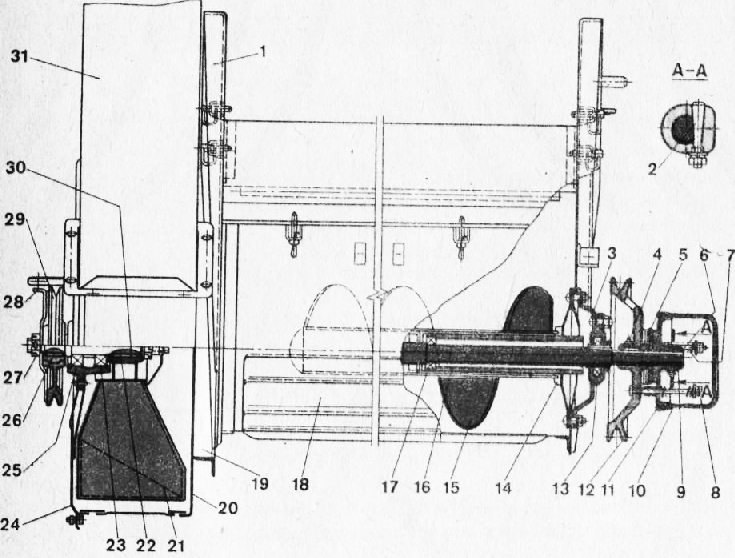

Приспособление навешивают на комбайн вместо копнителя. Оно состоит из двух систем, работающих независимо друг от друга.

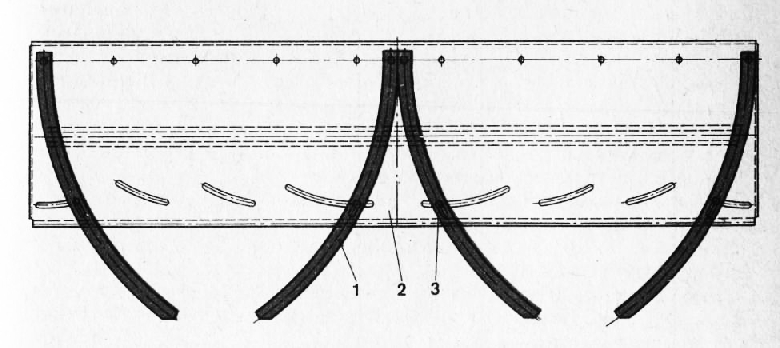

Система измельчения и транспортировки соломы включает: капот (рис. 87), блок измельчителя, проставку и соло-мопровод.

В систему отбора половы входят: шнек, вентилятор и половопровод.

Конструкция приспособления предусматривает переналадку систем в полевых условиях. Для этой цели противорежущее устройство, щитки, скатная доска и щитки направляющего устройства выполнены поворотными.

Технологический процесс работы основной комплектации приспособления заключается в следующем. Солома из соломотряса поступает по щитку в блок измельчителя. Там в зависимости от наладок противорежущего устройства 14 и молотков измельчающего барабана солома может измельчаться на мелкие фракции (40…50 мм) или разрезаться на части размером 100…250 мм.

При закрытой заслонке соломенные фракции под воздействием воздушного потока, создаваемого молотками быстровращаю-щегося ротора, транспортируются по соломопроводу в тележку. При открытой заслонке 16 солома в зависимости от установки ребер направляющего устройства либо укладывается в валок, либо разбрасывается по полю.

Полова поступает с решет очистки по скатной доске в шнек, затем в вентилятор, который через половопровод задувает ее в тележку. При установке скатной доски в вертикальное положение она укладывается в валок на поверхность поля.

Капот включает силовые боковины, связанные поперечными элементами с помощью сварки, а также щитком, размещенным между ними на болтах.

Крыша закреплена шарнирно и фиксируется в рабочем положении защелкой. Крыша и боковины в верхней части, а также боковины, соединяющие снизу капот с каркасом молотилки, выполнены с жалюзи в целях уменьшения влияния воздушных потоков вентилятора и ротора измельчителя на работу очистки. Задняя стенка полностью открывается и устанавливается только при демонтаже измельчающего блока для работы по схеме «Укладка неизмельченной соломы и половы в валок».

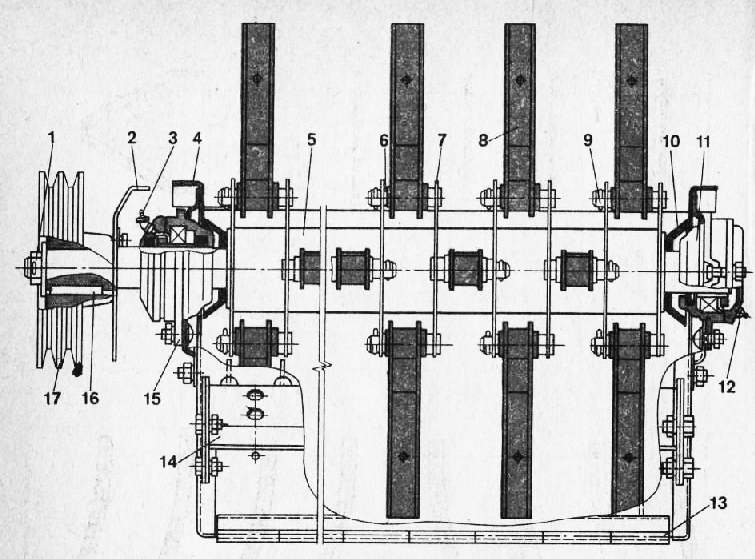

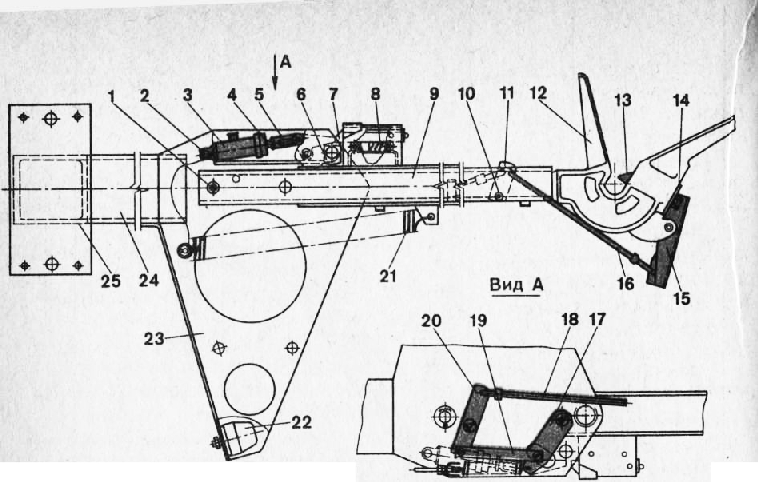

Блок измельчителя (рис. 89) состоит из: цельносварного корпуса молоткового барабана, сегментного противорежущего устройства, заслонки и направляющего устройства. Блок крепят болтами на полках угольников. На выходном его окне предусмотрены отбортовки с отверстиями для установки проставки соломопровода.

Молотковый барабан выполнен в виде сборочной единицы. В нее входят: сварной вал с шарнирными молотками, подшипниковые опоры, защищенные с внутренней стороны отражателями, приводной шкив, смонтированный на правой цапфе вала с помощью шпонки и корончатой гайки.

Молотки устанавливают на осях, которые фиксируют шплинтами в отверстиях дисков барабана.

Для выполнения технологического процесса без измельчения соломы молотки поворачивают до совмещения со специальными отверстиями в дисках и закрепляют их длинными осями.

Перед установкой на комбайн барабан динамически балансируют до уровня остаточного дисбаланса не более 0,1 Нм (10 гс м).

В полевых условиях при выходе из строя молотка рекомендуется его заменить, подобрав массу нового молотка с отклонением не более ±2 г. от массы заменяемого.

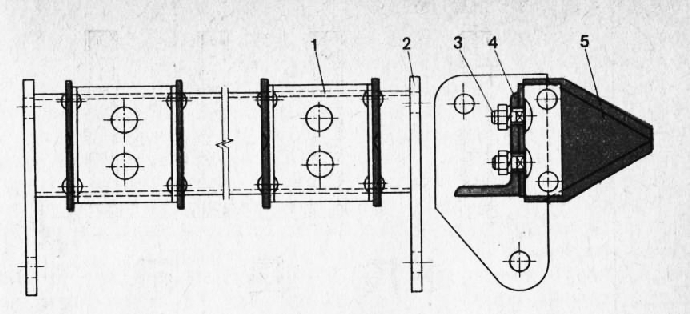

Противорежущее устройство включает: сменные ножевые секции с двумя сегментами, балки из неравнобокого угольника, по краям которого приварены опорные кронштейны с двумя отверстиями.

Для операции измельчения соломистой массы сегменты устанавливают с перекрытием в зоне действия молотков барабана через продолговатые отверстия в корпусе блока. При этом противорежущее устройство крепят четырьмя болтами. С целью снижения степени измельчения сегменты выводят из зоны резания поворотом угольника относительно нижних болтов.

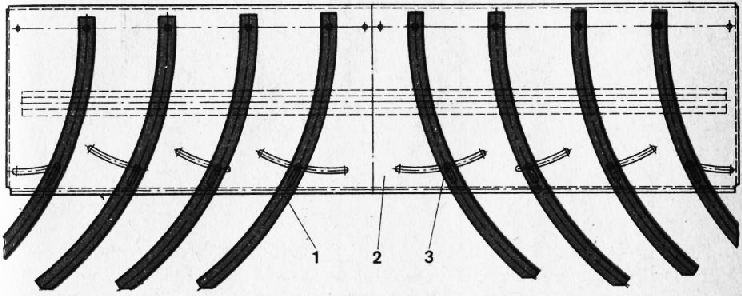

Направляющее устройство представляет собой основание, на котором с помощью болтов и специальных пазов симметрично монтируют направляющие ребра. При размещении последних в разные стороны от оси симметрии направляющее устройство будет разбрасывать незерновую часть урожая по полю.

Перестановкой ребер можно добиться обратного эффекта — укладывать солому в валки. Ширина валка изменяется в зависимости от угла расположения крайних ребер.

Шнековый транспортер включает: кожух с поворотной скатной доской, консольный шнек с приводным шкивом и предохранительной зубчато-фрикционной муфтой, оттарированной на передачу крутящего момента 40…60 Н м.

Шнек устанавливают на подшипниковой опоре и подшипниках разовой смазки, дополнительно защищенных от попадания соломистой массы лабиринтным уплотнением.

Шнековый транспортер подает полову, поступающую по скату от половонабивателя, во всасывающее окно вентилятора.

Вентилятор состоит из сварного кожуха, съемной крышки и четырехлопастного ротора, закрепленного на валу с приводным шкивом.

Ступица с подшипниками приклепана к съемной крышке. Вентилятор монтируют на боковине шнекового транспортера болтами.

Для доступа к крылачу и очистки кожуха предусмотрена откидная крышка, которая фиксируется замком. К выходному окну болтами прикручивают половопровод.

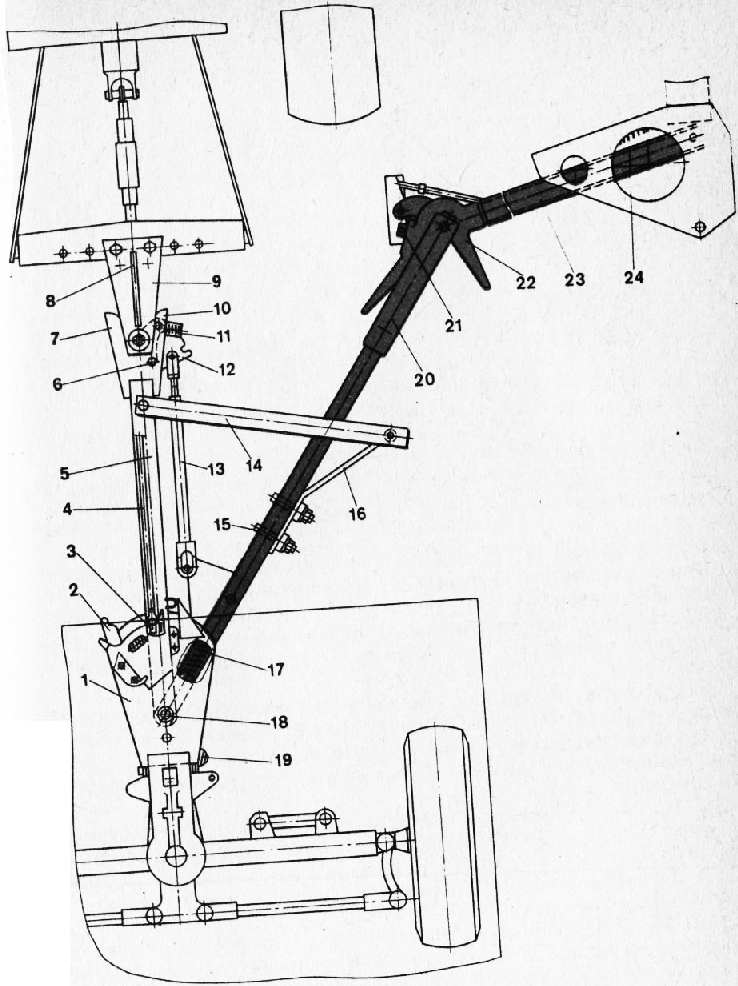

Автоприцеп присоединяет и отъединяет тракторный прицеп на ходу комбайна.

При дальнейшем движении трактора со скоростью, несколько превышающей скорость комбайна, вертикальная ось вилки дополнительного дышла отжимает подпружиненный фиксатор подвижного захвата и после упора в гнездо ловителя надежно крепится рабочей гранью фиксатора.

В этот же момент дополнительное дышло под действием усилия от ловителя перемещается в осевом направлении. При этом пружина сжимается. Зуб захвата выводится из зацепления с серьгой трактора через тягу и трехплечий рычаг. Прицеп отъединяется от трактора.

Благодаря усилию сопротивления перекатыванию тележки по полю продольные оси подвижного захвата и дополнительного дышла совмещаются в одну линию с продольной осью комбайна.

Происходит окончательное фиксирование защелками тяговых звеньев, предотвращающее наезд прицепа на комбайн при торможении и работе на уклонах.

Наполненный прицеп отъединяется от комбайна при включении кнопки электрогидрораспределителя, подающего масло к гидроцилиндру автоприцепа комбайна. Шток гидроцилиндра через рычаги и тяги утапливает фиксатор.

Неподвижную опору монтируют на болтах к раме фланцем и дополнительно закрепляют раскосами.

Подвижный захват находится на оси между направляющими пластинами. Пружина в момент отъединения прицепа отводит захват влево до упора в резиновый буфер.

В рабочем положении подвижный захват устанавливается на опоре подпружиненным фиксатором, взаимодействующим с упором на неподвижной опоре. Между пластинами последней расположен гидроцилиндр, а снизу- двуплечие рычаги, с помощью которых гидроцилиндр воздействует через тяги и рычаг на фиксатор ловителя.

Уборка незерновой части урожая

Незерновая часть урожая — солома и полова в 1.2…1.5 раза по массе превышает количество зерна. Своевременная уборка соломы за зерноуборочным комбайном обеспечивает быстрое и качественное проведение лущения стерни, что в значительной степени сохраняет влагу, создавая предпосылки более высокого урожая будущего года.

Наибольшее распространение получили три способа уборки соломы: в целом, измельченном и прессованном виде. Кроме того, в некоторых хозяйствах полову собирают отдельно от соломы.

Уборку цельной соломы выполняют по следующим технологическим схемам.

1. Копнение соломы копнителем комбайна, уборка копен с поля троссово-рамочной волокушей ВТУ-10 или копновозом КУН-10, скирдование стогометателем СНУ-0.5 или ПФ-0.5.

2. Копнение соломы копнителем комбайна, погрузка копен стогометателем в тележку, транспортировка и скирдование как в схеме 1.

3. Укладка соломы в валок установленным на комбайне сузителем-валкообразователем ПУВ-0.6, подбор фуражиром ФН-1.2 с подбирающим приспособлением ПВФ-1.4 с погрузкой в тракторные прицепы 2ПТС-4-887А, отвозка на край поля, скирдование стогометателем.

Уборка соломы с измельчением возможна при ее низкой влажности (в южной зоне). Применяют следующие технологические схемы.

1. Измельчение соломы на комбайне навесными измельчителями ИСН-3.5, ИНК-3.5 или приспособлением ПУН-5, сбор ее вместе с половой в сменный прицеп 2ПТС-4-887А и отвозка к месту хранения, скирдование стогометателем СНУ-0.5 или ПФ-0.5.

2. Измельчение соломы на комбайне, укладка измельченной соломы с половой в валок, подбор фуражиром ФН-1.2, отвозка на край поля и скирдование стогометателями.

При уборке соломы с прессованием. Солому после комбайна укладывают в валок навесным приспособлением СВ-0.6, подбирают и прессуют пресс-подборщиком ПСБ-1.6 в тюки. Технологическая схема применима при необходимости транспортировки соломы в отдаленные районы или для закладки на длительное хранение.

При раздельном сборе соломы и половы. Полову с помощью приспособления собирают в прицепленный слева от комбайна сменный тракторный прицеп 2ПТС-4-887А, транспортируемый по мере заполнения к местам хранения.

Получили распространение новые технологические схемы и комплексы машин для уборки незерновой части урожая, которые резко повысили уровень механизации и производительность труда.

Промышленность выпускает подборщики-уплотнители ПВ-6 и рулонные пресс-подборщики ПРП-1,5, агрегатируемые с тракторами класса 14 кН, подборщики-стогообразователи СНГ-60 для районов повышенного увлажнения, подборщики-стогообразователи СПТ-60, универсальные скирдовальные агрегаты УСА-10, стогообразователи СПМ-200 (для стационарного скирдования соломы — скирдообразователь ЭСО-200), стоговозы СПТ-2 и ТПС-6, агрегатируемые с тракторами класса 30 кН. Для сталкивания соломы широкое применение нашла толкающая волокуша, навешиваемая на гидросистему трактора К-701, производительностью более 10 га/ч, а для доставки соломы на край поля — гидрофицированный саморазгружающийся стоговоз производительностью до 15 т/ч.

Вопросы для самоконтроля знаний

1. Назовите основные способы уборки зерновых культур.

2. Перечислите основные операции уборки зерновых культур однофазным, двухфазным и трехфазным способами.

3. По каким показателям выбирается способ уборки зерновых культур?

4. Назовите основные агротехнические требования на уборку зерновых культур прямым комбайнированием.

5. Назовите основные агротехнические требования на уборку зерновых культур раздельным способом.

6. Укажите особенности подготовки жаток к уборке зерновых культур.

7. Укажите особенности подготовки зерноуборочных комбайнов к уборке зерновых культур.

8. Укажите особенности подготовки подборщиков к уборке зерновых культур.

9. Изобразите схемы движения агрегатов при подготовке поля к уборке.

10. Изобразите схемы движения комбайнов при работе на загоне.

11. По каким основным показателям осуществляется контроль и как оценивается качество работы жаток?

12. По каким основным показателям осуществляется контроль и как оценивается качество работы комбайнов при прямом комбайнировании?

13. По каким основным показателям осуществляется контроль и как оценивается качество работы уборочных агрегатов при подборе валков?

14. Назовите способы уборки соломы.

15. Перечислите технологические операции при уборке цельной соломы.

16. Перечислите технологические операции при уборке соломы с измельчением.

17. Перечислите технологические операции при уборке соломы с прессованием.

18. Перечислите технологические операции при раздельном сборе соломы и половы.

Уборка незерновой части урожая

Незерновая часть урожая — солома и полова в 1.2…1.5 раза по массе превышает количество зерна. Своевременная уборка соломы за зерноуборочным комбайном обеспечивает быстрое и качественное проведение лущения стерни, что в значительной степени сохраняет влагу, создавая предпосылки более высокого урожая будущего года.

Наибольшее распространение получили три способа уборки соломы: в целом, измельченном и пресованном виде. Кроме того, в некоторых хозяйствах полову собирают отдельно от соломы.

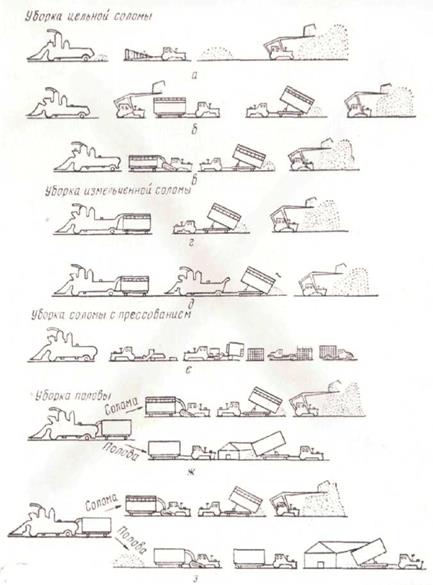

Уборку цельной соломы выполняют по следующим технологическим схемам (рис. 5.6).

Рис. 5.6. Технологические схемы уборки соломы и половы:

а, б, в — уборка цельной соломы; г, д — уборка измельченной соломы;

е — уборка соломы с прессованием; ж, з — уборка половы

1. Копнение соломы копнителем комбайна, уборка копен с поля троссово-рамочной волокушей ВТУ-10 или копновозом КУН-10, скирдование стогометателем СНУ-0.5 или ПФ-0.5 (рис. 5.6.а).

Преимущества такой схемы в независимой работе комбайно и соломоуборочных машин, что повышает производительность последних, минимальные материальные, трудовые и энергетические затраты при уборке соломы с поля.

Недостатки схемы в больших потерях соломы троссовыми волокушами (до 40%), сильное загрязнение ее почвой. Последующие операции уборки соломы (скирдование, забор из скирды, измельчение, транспортировка) требуют применения многих специальных машин (скирдорезов, скирдовозов, фуражиров и т.д.) и больших затрат труда. Копны на поле (особенно при большой соломистости) мешают проведению разгрузки зерна из бункеров на ходу, что снижает производительность комбайнов.

2. Копнение соломы копнителем комбайна, погрузка копен стогометателем в тележку, транспортировка и скирдование как в схеме 1 (рис. 5.6.б).

Производительность соломоуборочных машин по этой схеме ниже, но меньше засоренность и потери соломы.

3. Укладка соломы в валок установленным на комбайне сузителем-валкообразователем ПУВ-0.6, подбор фуражиром ФН-1.2 с подбирающим приспособлением ПВФ-1.4 с погрузкой в тракторные прицепы2ПТС-4-887А, отвозка на край поля, скирдование стогометателем (рис. 5.6.в).

Преимущества технологической схемы — возможность выгрузки зерна из бункера комбайна на ходу, что повышает его производительность на 15…20%, высокое качество соломы при малых ее потерях.

Недостаток — низкая производительность уборки соломы с поля по сравнению с первой схемой.

Уборка соломы с измельчением возможна при ее низкой влажности (в южной зоне А). Применяют следующие технологические схемы (рис. 5.6. г и д).

1. Измельчение соломы на комбайне навесными измельчителями ИСН-3.5, ИНК-3.5 или приспособлением ПУН-5, сбор ее вместе с половой в сменный прицеп 2ПТС-4-887А и отвозка к месту хранения, скирдование стогометателем СНУ-0.5 или ПФ-0.5.

2. Измельчение соломы на комбайне, укладка измельченной соломы с половой в валок, подбор фуражиром ФН-1.2, отвозка на край поля и скирдование стогометателями.

Первая технологическая схема применима в неурожайные годы для обеспечения потребности животноводства в грубых кормах, поскольку обеспечивает минимальные потери при высоком качестве собранной незерновой части урожая. К недостаткам первой схемы следует отнести снижение производительности комбайнов до 30% и высокую стоимость собранного продукта.

Вторая технологическая схема меньше отражается на снижении производительности комбайнов и затрат средств, но имеет несколько большие потери незерновой части урожая.

При уборке соломы с прессованием (рис. 5.6. е) ее после комбайна укладывают в валок навесным приспособлением СВ-0.6, подбирают и прессуют пресс-подборщиком ПСБ-1.6 в тюки. Технологическая схема применима при необходимости транспортировки соломы в отдаленные районы или для закладки на длительное хранение.

При раздельном сборе соломы и половы последнюю с помощью приспособления собирают в прицепленный слева от комбайна сменный тракторный прицеп 2ПТС-4-887А, транспортируемый по мере заполнения к местам хранения (рис. 5.6.ж) или в тележку-прицеп, из которой полову выгружают в копны на краю поля (рис. 5.6.е), а солому в копнитель или укладывают в валок. Солому убирают по одной из рассмотренных технологических схем, а полову из копен грузят в прицепы с помощью фуражира с присоблением ПВФ-1.4 и транспортируют к местам хранения. При втором варианте теряется до 15% половы, но производительность комбайна значительно выше.

Получили распространение новые технологические схемы и комплексы машин для уборки незерновой части урожая, которые резко повысили уровень механизации и производительность труда.

Промышленность выпускает подборщики-уплотнители ПВ-6 и рулонные пресс-подборщики ПРП-1.5, агрегатируемые с тракторами класса 14 кН, подборщики-стогообразователи СНГ-60 для районов повышенного увлажнения, подборщики-стогообразователи СПТ-60, универсальные скирдовальные агрегаты УСА-10, стогообразователи СПМ-200 (для стационарного скирдования соломы — скирдообразователь ЭСО-200), стоговозы СПТ-2 и ТПС-6, агрегатируемые с тракторами класса 30кН. Для сталкивания соломы широкое применение нашла толкающая волокуша, навешиваемая на гидросистему трактора К-701, производительностью более 10 га/ч, а для доставки соломы на край поля — гидрофицированный саморазгружающийся стоговоз производительностью до 15 т/ч.