Машины для измельчения грубых кормов

Машины для измельчения грубых кормов

Соломосилосорезки служат для измельчения соломы, сена, трав и силосной зелени. По конструкции режущего рабочего органа их разделяют на дисковые и барабанные. Резание происходит при защемлении продукта между подвижным ножом и неподвижной противорежущей пластиной.

Измельчаемый продукт подается транспортером к питающим вальцам, которые затягивают, прессуют и подают продукт к измельчающему устройству.

Соломосилосорезки РСС-6 и РСС-6А состоят из рамы, питающих вальцов, транспортера, режущего аппарата, передаточного механизма с системой управления и отводящих труб с дефлектором.

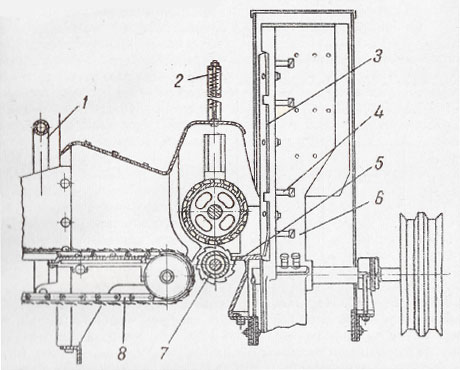

Рабочий орган машины — ротор с двумя ножами, имеющими криволинейную форму лезвия. Ножи крепятся к ротору в трех точках при помощи болтов. Положение лезвия относительно противорежущей грани пластины 5 (рис. 27) регулируют отжимными винтами 4. Механизм привода имеет шестеренчатые, цепные и шарнирную (к верхнему «плавающему» вальцу) передачи. Система управления выполнена в виде храповой муфты на шпонке короткого промежуточного вала. Муфта перемещается вдоль вала при помощи системы рычагов от ручной скобы, через которую управляют работой питающего механизма.

Для получения резки различной длины пользуются сменой пар шестерен в соответствии с таблицей 18.

Таблица 18.

Расчетная длина резки при установленных сменных парах шестерен

| Число зубьев шестерен | Расчетная длина резки, мм | |

| ведущей | ведомой | |

| 24 | 58 | 15 |

| 38 | 24 | 40 |

| 30 | 32 | 25 |

| 32 | 30 | 27 |

| 12 | 50 | 6 |

| 50 | 12 | 104 |

| 6 | 56 | 2 |

| 56 | 6 | 220 |

Соломосилосорезка РСС-6А оборудована приводом от собственного электродвигателя через клиноременную передачу, в отличие от РСС-6,0, имеющей плоскоременный привод от трактора.

Для мелкоизмельченного продукта РСС-6А оборудована циклоном, устанавливаемым на конце выводной трубы.

Подача продукта производится на высоту до 15 м при помощи лопаток, установленных на роторе машины. Обслуживают машину 3 – 4 человека.

Соломорезка РСС-6Б выполнена в стационарном и передвижном вариантах. Стационарный вариант с приводом от электродвигателя; передвижной — от вала отбора мощности тракторов серии МТЗ, на которые она навешивается. Крылач машины имеет прямые ножи, установленные на регулируемых кронштейнах. Дополнительно к питающим валикам машина оборудована коротким подпрессовывающим транспортером плавающего типа. Для контроля за подачей материала машина снабжена специальным прибором, определяющим степень ее загрузки. Машина имеет заточное приспособление. Выгрузной дефлектор кормопровода оборудован поворотным устройством. Высоту подачи до 8 м машина обеспечивает за счет лопастей, укрепленных на роторе. Машину обслуживают 2 – 4 человека.

Рис. 27. Соломосилосорезка РСС-6 (питающий и режущий механизм):

1 — скоба управлении; 2 — пружина подпрессовывающего вальца; 3 — нож; 4 — регулировочные винты; 5 — противорежущая пластина; 6 — лопасть крылача; 7 — нижний питающий валец; 8 — транспортер

Соломосилосорезка РСБ-3,5МЧ состоит из рамы, барабанного режущего аппарата, транспортера, питающих вальцов, передаточного механизма. Барабан имеет 6 ножей, поставленных на двух дисках под углом к образующей барабана. В средней части ножей находится регулировочное устройство для выравнивания зазора между лезвием и противорежущей гранью.

Величина зазора выбирается перестановкой противорежущей пластины по раме. Для нормальной работы машины величина зазора не должна превышать 0,5 мм. Длина резки 2, 8, 14, 20, 28 и 40 мм устанавливается путем перестановки сменных шестерен и снятием через один нож трех ножей с режущего барабана.

Управление машиной осуществляется при помощи кнопочного магнитного реверсивного пускателя на три позиции: «стоп», «рабочий ход» и «обратный ход», которым пользуются для, освобождения питающего механизма от посторонних предметов во время пуска и при забивании режущего аппарата, В таблице 19 приведена технологическая характеристика соломосилосорезок.

Технический уход за соломосилосорезками заключается в проверке и подтяжке креплений, натяжении цепных передач, смазке подшипников, переточке ножей, регулировках режущего и питающего устройств. Угол заточки ножей РСС-6 и РСС-6А — 12°, ножей РСБ-3,5МЧ — 16°. Нормальная острота лезвия 40 – 45 мк. При работе соломосилосорезок нужно следить, чтобы в машину не попали посторонние предметы. Нельзя очищать забившиеся вальцы руками или палками и т. п. Не рекомендуется находиться в плоскости вращающегося ротора. Продукт требуется подавать на транспортер ровным слоем.

Таблица 19.

Техническая характеристика соломосилосорезок

| Показатели | РСС-6А | РСС-6Б | РСБ-3,5МЧ |

| Производительность, т/час: | |||

| на резке соломы | 1,8 | 2,0 | 0,8 |

| на резке зелени | 7 | 10 | 3,5 |

| Потребная мощность, квт | 7,5 | 17 | 3,5 |

Измельчитель грубых кормов ИГК-30А применяют для измельчения соломы в мякинообразную массу. Машина состоит из рамы, приемника, питающего и измельчающего устройств, приставного стола и отводящей трубы. Корм сбрасывают с приставного стола в приемник на вильчатый питатель, который подает продукт в зубчатый измельчитель, составленный ротором и неподвижным кольцом с укрепленными на них концентрическими рядами перекрывающихся штифтов-зубьев. Под действием воздушного напора и возникающей центробежной силы продукт отбрасывается к зубьям и перетирается.

Лопасти ротора обеспечивают транспортирование измельченной массы по трубе на расстояние до 7 м по вертикали и до 20 м по горизонтали. Машина не требует регулировок, обслуживают ее 1 – 2 человека. Привод машины от электродвигателя или от трактора осуществляется с помощью плоскоременной передачи. Требования к технике безопасности подобны требованиям к обслуживанию соломосилосорезок, т.е. нельзя продвигать корм в приемную камеру руками или вилами и т. д. Очищать камеру следует только после остановки машины. Производительность ИГК-30А — 3 т/час при потребной мощности 12 – 18 квт и 1000 оборотах ротора в минуту. Вес машины 1120 кг.

Машины для дробления и размола кормов

Машины для дробления и размола кормов

Корма дробят на молотковых дробилках, вальцовых мельницах, на дробилках-ломачах и других устройствах.

Наиболее универсальны в отношении дробления различных кормов молотковые дробилки. Рабочий орган дробилок — вращающийся ротор с молотками различных конструкций, которые разрушают подаваемый в дробильную камеру продукт ударами «влёт». Брикеты комбикорма и жмых до дробления обрабатывают на ломачах с тупыми гранями вальцов.

Жерновые мельницы применяют для приготовления из зерна муки и крупки. Зерно растирается между двумя рабочими поверхностями в зазоре мелющего пояса жерновов. Один из жерновов обычно неподвижен, другой вращается. Степень измельчения продукта регулируется перемещением вращающегося жернова (бегуна) вместе с валом привода. Предварительно устанавливают неподвижный жернов в плоскости вращения бегуна при помощи установочных винтов.

Вальцовые зернодробилки измельчают зерно в зазоре между парами вращающихся навстречу друг другу рифленых вальцов. Вальцы своими острыми гранями режут и скалывают продукт. Скорость вальцов неодинаковая. Степень измельчения регулируют перемещением одного вальца относительно другого. Для крупного размола ширину рабочей щели по всей ее длине устанавливают 0,6 – 0,8 мм, при среднем размоле — 0,4 – 0,5, при мелком — 0,2 – 0,3 мм. Регулирование рабочего режима вальцов производят изменением давления вальцов на зерно посредством пружин и изменением количества сыпи зерна в рабочую щель из засыпного ковша.

Вальцовые зерновые мельницы обычно имеют от одной до четырех пар рабочих вальцов. Нарезные вальцы служат для получения крупчатого помола, гладкие — для приготовления муки. Мельницы марки ЗМ отличаются диаметром и длиной рабочих вальцов. Техническая характеристика зерновых мельниц приведена в таблице 20.

Таблица 20.

Техническая характеристика зерновых мельниц ЗМ

| Показатели | ЗМ 25 х 100 | ЗМ 25 х 80 | ЗМ 25 х 60 | ЗМ 30 х 60 |

| Производительность на 1 см длины пары вальцов при коэффициенте измельчения 1 до 60 на первом пропуске при обойном помоле за 24 часа, кг | 600 | 600 | 600 | 600 |

| Предельная мощность на каждом приводном шкиве, л.с: | ||||

| с нарезными вальцами | 24 | 20 | 14 | 14 |

| с гладкими вальцами | 14 | 12 | 10 | 10 |

| Число оборотов быстроходного вальца в минуту: | ||||

| быстроходного вальца нарезного | 430 | 430 | 430 | 380 |

| быстроходного вальца гладкого | 350 | 350 | 350 | 320 |

| Количество воздуха, требуемого для аспирации, м 3 /мин | 10 | 10 | 8 | 8 |

| Вес, кг | 3450 | 2950 | 2000 | 3050 |

1 — Коэффициентом измельчения называют отношение веса продукта, просеянного через сито с определенным размером отверстий, к весу всей навески — пробы.

При дроблении зерна производят предварительный контрольный помол для оценки настройки машины и определяют качество на решетном классификаторе. Судя по результатам анализа, изменяют регулировку рабочих зазоров, производят замену решет и т. д.

Плющение зерна происходит между двумя параллельными гладкими вальцами, вращающимися с одинаковой скоростью во избежание растирания продукта и образования мучных отходов. В некоторых конструкциях плющилок под приводом находится один валец, а второй вращается свободно.

Современные молотковые дробилки позволяют измельчать зерно с влажностью до 20 – 22%. Эти же дробилки успешно работают на приготовлении сенной и травяной муки при влажности исходного продукта не выше 10 – 12%. Только специальные универсальные дробилки позволяют измельчать сено более высокой влажности.

Мельницы и вальцовые дробилки не могут работать на размоле зерна с повышенной влажностью из-за залипания поверхностей рабочих органов.

Чрезмерная сухость зерна и других кормов вызывает при размоле увеличение выхода мучнистого пылевидного продукта, что снижает качество и приводит к потерям.

Оптимальной влажностью сухих кормов, заготавливаемых впрок для длительного хранения, следует считать 12 – 15%, Такая же влажность является оптимальной для работы дробильных и мелющих устройств.

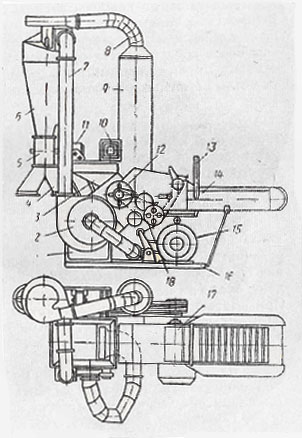

Дробилка КДУ-2 предназначена для измельчения зерна, кукурузы, жмыхов, сена, корнеклубнеплодов и других кормов и минеральных добавок, КДУ-2 состоит из дробильного устройства, режущего устройства, вентилятора, циклона, трубопроводов (кормового и воздушного), шлюзового затвора, подающего и прессующего транспортера, загрузочного ковша и передаточного механизма с элоктродвигателем, смонтированных на общей раме (рис. 28).

Дробильное устройство состоит из молоткового барабана и дробильной камеры с составной рифленой декой и сменным решетом.

Режущее устройство барабанного типа сходно с устройством барабанной соломосилосорезки.

Рабочий процесс дробилки при дроблении фуражного зерна следующий: из ковша 3 продукт через регулируемое заслонкой окно поступает на скатную доску с магнитным сепаратором и далее в дробильную камеру. Дробленый продукт через решето выходит в отсасывающий патрубок и через кормопровод 7 в циклон.

Рис. 28. Универсальная дробилка КДУ-2:

1 — дробильная камера; 2 — вентилятор; 3 — ковш загрузочный; 4 — рукава циклона; 5 — шлюзовой затвор; 6 — циклон; 7 — кормовой трубопровод; 8 — воздушный трубопровод; 9 — фильтр-рукав; 10 — амперметр-индикатор; 11 — редуктор; 12 — ножевой барабан; 13 — рычаг управления; 14 — питающий транспортер; 15 — электродвигатель; 16 — рама; 17 — подпрессовывающий транспортер; 18 — редуктор

Из циклона через шлюзовый затвор 5 продукт поступает в тару. При дроблении сена, початков и др. заслонка ковша 3 должна быть закрыта. Корм проходит режущий аппарат, магнитный сепаратор и далее, как указано выше. При дроблении влажных и сочных кормов решето 2 заменяют выгрузным патрубком.

Сменных решет четыре: с диаметрами отверстий 4, 6, 8, 10 мм.

С целью плавного разгона ротора от электродвигателя машина оборудована автоматической фрикционной муфтой. Для привода от трактора к дробилке придается контрприводное устройство.

Машину перед каждым пуском осматривают, проверяют надежность креплений, смазывают трущиеся части, проверяют и при необходимости регулируют натяжение ленты транспортера (провис в средней части при нажатии должен быть не более 40 мм), цепей приводного механизма, приводных ремней при помощи натяжных роликов, звездочек и перемещением двигателя.

Зазор режущих пар регулируют следующим образом. Снимают верхний кожух ножевого барабана и освобождают натяжное устройство подпрессовывающего транспортера, а транспортер отводят в верхнее положение. Ослабив гайки на регулировочных и крепежных болтах ножей режущего барабана, производят регулировку зазора аналогично РСБ-3,5МЧ.

Пуск машины на холостом ходу производят для проверки устойчивости хода молоткового барабана. При сотрясениях и неустойчивом ходе требуется балансировка. По достижении рабочих оборотов в установившемся режиме в машину подают продукт, следя за нагрузкой по амперметру—индикатору дробилки. При чрезмерной подаче возможно забивание машины. Если дробят сыпучие материалы, то отключают привод ножевого барабана. Увеличение требуемой мощности на дробление служит показателем износа молотков. Их снимают и ставят на прежнее место на барабане, повернув для работы другим углом. По прекращении работы дробилку останавливают после полного освобождения дробильной камеры от корма. Обслуживают дробилку 2 – 3 человека.

Универсальная дробилка ДКУ-1,0. Дробилка может измельчать зерно, сено, солому, кукурузные початки и стебли, жмых, корнеклубнеплоды, зеленую массу. Она состоит из дробильной камеры, оборудованной дробильным барабаном и сменными решетами, вентилятора, редуктора, транспортера, магнитного сепаратора, ковша, циклона, электродвигателя мощностью 14 квт и силового шкафа. Дробилка может работать также и от трактора МТЗ-5. Барабан ДКУ-1,0 снабжен 4 ножами криволинейной формы, а молотки набраны на пальцах кронштейнов ротора в виде четырех пакетов, каждый из которых состоит из 10 фрез, расположенных в шахматном порядке. К эксплуатации ДКУ-1,0 предъявляются такие же требования, как и к другим дробилкам. Техническая характеристика молотковых дробилок приведена в таблице 21.

Таблица 21.

Техническая характеристика дробилок

| Показатели | ДКУ-М | ДКУ-1,0 | КДУ-2 |

| Производительность, т/час | |||

| при измельчении фуражного зерна | до 1,25 | до 0,85 | до 3,0 |

| при измельчении сена | до 0,35 | до 0,45 | до 0,8 |

| при измельчении корнеклубнеплодов в мезгу | — | до 5,0 | до 7,0 |

| Обороты ротора в минуту | 1450 | 1460 | 2725 |

| Высота подачи размола, м | до 5,0 | 1,0 | 8 |

| Установленная мощность двигателя, квт | 10 | 14 | 28 |

| Габариты, мм: | |||

| длина | 2450 | 2650 | 3125 |

| ширина | 2220 | 1400 | 1660 |

| высота | 2115 | 2500 | 2975 |

| Вес, кг | 715 | 880 | 1200 |

Дробилка кормов универсальная ДКУ-М предназначена для измельчения зерна, жмыхов, кукурузы, сена и минеральных подкормок. На раме установлен дробильный аппарат с кормопроводом и циклоном, ленточный транспортер, загрузочный ковш, электродвигатель с пусковой и защитной аппаратурой. Соединение двигателя с ротором осуществлено посредством муфты, служащей также и шкивом при работе дробилки от трактора.

Ротор — рабочий орган дробилки несет на себе два ножа с прямым лезвием, а на пальцах кронштейнов набраны пластины молотков, посаженных шарнирно. Дробильную камеру образуют сменное решето (с диаметрами отверстий 3,6 и 8 мм) и чугунный корпус.

Для очистки решет во время работы и выброса измельченного продукта машина оборудована специальными лопатками-очистителями.