Принцип работы машины для непрерывного литья заготовок

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования «Московский политехнический университет»

(МОСКОВСКИЙ ПОЛИТЕХ)

«Непрерывная разливка стали»

Содержание

Принцип работы машины для непрерывного литья заготовок. 3

Промежуточный ковш МНЛЗ. 5

Зона вторичного охлаждения. 11

Преимущества непрерывной разливки стали. 15

Введение

Предложение об организации непрерывной разливки стали было сделано еще Г. Бессемером. Однако в промышленности непрерывную разливку металлов и сплавов начали применять лишь в 30-х годах XXв., а широкое распространение метод получил после 40-х годов. Процесс непрерывного получения слитков или заготовок основан на кристаллизации слитка в период непрерывного перемещения металла относительно зон заливки и кристаллизации. В зависимости от формирующих отливку устройств принято различать два типа непрерывного литья: 1) в желоб (ручей) между движущимися лентами или другими движущимися формами (кристаллизаторами) либо непосредственно в валки; 2) в неподвижный или качающийся кристаллизатор скольжения, из которого непрерывно вытягивается закристаллизовавшийся слиток (заготовка). В сталеплавильном производстве наибольшее распространение получили установки второго типа (литье в кристаллизатор). На предприятиях тяжелого машиностроения, занятых проектированием и изготовлением установок для непрерывной разливки, агрегат в целом получил название «машина непрерывного литья заготовок» (МНЛЗ). Однако у технологов в практике металлургических заводов распространено название «установка непрерывной разливки стали» (УНРС), более полно отражающее суть процесса. Различают 4 конструкции МНЛЗ: вертикальные, криволинейные, радиальные, горизонтальные. По количеству ручьев разделяют на 1-7 ручьевые. В зависимости от геометрии слитка МНЛЗ делятся на: слябовые(полупродукт металлургического производства — толстая стальная заготовка прямоугольного сечения с большим отношением ширины к высоте),блюмовые(полупродукт металлургического производства — стальная заготовка сечения, близкого к квадратному, со стороной свыше 140 мм.), заготовочные. Современная УНРС включает не только механизмы, но и такие устройства, как промежуточный ковш, устройства для ввода реагентов и защиты от вторичного окисления, устройства для электромагнитного перемешивания кристаллизующегося металла и т. д. Кроме того, современная техника все в большей мере позволяет получать непрерывным способом не только заготовки, но и уже готовые изделия (например, трубы, швеллеры, проволоку, ленту и т. п.).

Принцип работы машины для непрерывного литья заготовок

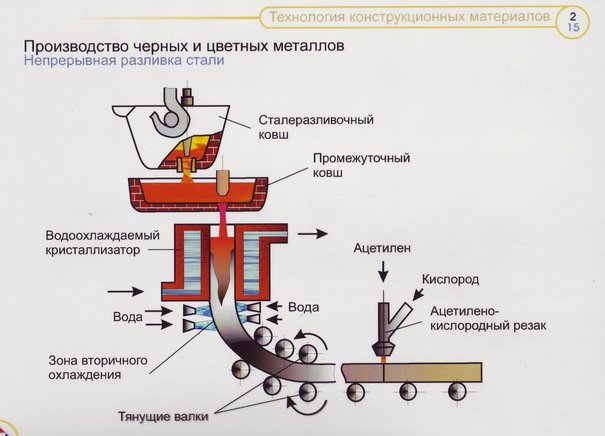

Основными узлами машин непрерывного литья заготовок являются охлаждаемый кристаллизатор или формообразователь, зона вторичного охлаждения слитка (ЗВО), поддерживающая система, тянущее устройство и механизмы для разделения и транспортировки слитков.

Принцип работы МНЛЗ рассмотрим на примере криволинейной машины, конструктивная схема которой показана на рисунок 1. Жидкая сталь из разливочного ковша поступает в промежуточный ковш, который предназначен для снижения и стабилизации ферростатического давления и динамического напора струи, отделения шлака и стабилизации температуры перед кристаллизатором. Промежуточный ковш также распределяет металл в кристаллизаторы в зависимости от количества ручьев. Далее сталь попадает в водоохлаждаемый кристаллизатор, где происходит начальное формирование непрерывного слитка. Перед началом разливки в кристаллизатор вводят так называемую затравку, которая является дном кристаллизатора на начальной стадии разливки.

Затравка тянущими валками вытягивается из кристаллизатора вместе с затвердевшим слитком, сердцевина которого еще жидкая. Скорость вытягивания слитка из кристаллизатора составляет от 0,3 до 10 м/мин, она зависит от его поперечного сечения, температуры разливаемого металла, условий вторичного охлаждения и теплофизических свойств разливаемой стали. Например, скорость вытягивания слитков с сечениями 150 х 500 и 300 х 2000 мм около 1 м/мин.

На выходе из кристаллизатора слиток охлаждается водой из форсунки в зоне вторичного охлаждения (ЗВО). Затем затвердевший слиток попадает в зону резки, где его разрезают газовым резаком на слитки заданной длины.

Таким способом отливают слитки с прямоугольным поперечным сечением (150 х 500 … 300 х 2000 мм), с квадратным сечением (150 х 150 … 400 х 400 мм), круглые в виде толстостенных труб.

Слитки квадратного сечения переделывают на сортовой прокат (двутавровые балки, швеллеры, уголки и т.д.). Слитки прямоугольного сечения переделывают на лист. Из слитков круглого сечения изготавливают трубы, колеса.

Принципиальные схемы непрерывной разливки отличаются положением продольной технологической оси кристаллизующегося слитка, однако основы технологии разливки являются общими для всех типов машин.

Машина непрерывного литья заготовок схема

Глава 5 ПРОИЗВОДСТВО НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК

Конструкции машин непрерывного литья заготовок

На металлургических заводах работают МНЛЗ различной конструкции:

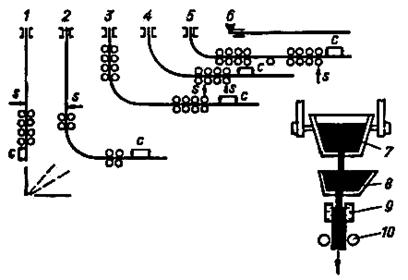

с вертикальным кристаллизатором и с вертикальной выдачей заготовки (рис. 61,а); с вертикальным кристаллизатором и с изгибом заготовок в горизонтальное положение (рис. 61,6); с радиальным кристаллизатором и горизонтальной выдачей заготовки (рис. 61,в).

Для каждого типа машин характерны свои преимущества и недостатки. Если на машине вертикального типа возможна отливка широкого сортамента марок сталей и профилей крупного сечения (слябов), то на криволинейных установках появляется возможность совмещения отливки заготовки с прокаткой; уменьшение высоты сооружения всей конструкции установки существенно сокращает капитальные затраты. Однако с искривлением заготовки исключается возможность получения крупных сечений слябов (толщиной 350 мм и более); осложняется разливка сталей, склонных к горячим трещинам.

Для всех конструкций машин характерен один и тот же принцип действия. Разливку стали ведут из сталеразливочного ковша через промежуточное устройство в кристаллизатор, являющийся главной рабочей частью.

Кристаллизатор имеет медные водоохлаждаемые рабочие стенки, его внутренняя форма может быть различной в зависимости от требуемой заготовки: прямоугольной, круглой или фасонной. Обычно кристаллизаторы выполняют сборными. С целью экономии меди их снаружи делают стальными. Для уменьшения трения между заготовкой и стенками кристаллизатора подают смазки: минеральные и органические масла, расплавленный парафин и др. Это предотвращает образование поверхностных дефектов на заготовках. Для этой же цели кристаллизатору сообщается возвратно-поступательное движение с амплитудой 20 — 40 мм. Скорость опускания кристаллизатора может быть такой же или несколько большей, чем скорость вытягивания заготовки. Скорость вытягивания заготовки может быть различной в зависимости от профиля и размера, чаще она находится в пределах 0,4—0,9 м/мин.

Под кристаллизатором располагается зона вторичного охлаждения, в которой осуществляется дальнейшее

охлаждение заготовки. Вторичное охлаждение может быть спрейерным (без специальной форсунки), форсуночным, водо-воздушным экранным.

Рис. 61. Схемы основных конструкций МНЛЗ:

а — вертикальная; б — вертикальная с изгибом заготовки; в — радиальная; 1 — сталеразливочный ковш; 2—промежуточный ковш; 3 — кристаллизатор; 4

вторичное охлаждение; 5 — тянущая клеть; 6 — ролик для и

МНЛЗ с вертикальным кристаллизатором и вертикальной выдачей заготовки или слябов имеет большую высоту.

Для уменьшения высоты здания цеха строят разливочные машины с изгибанием заготовки либо полностью затвердевшей, либо с жидкой сердцевиной. Резку заготовок на мерные длины осуществляют в горизонтальном положении.

Заготовка с жидкой сердцевиной может изгибаться по двумя вариантам: 1) при сохранении единого радиуса от мениска до тянущей клети; 2) при изменении радиуса, когда происходит интенсивный изгиб перед тянущей клетью. Машины, работающие по первому варианту, называются радиальными, по второму — криволинейными.

В СССР разработаны и находятся в эксплуатации машины обеих конструкций. Главным преимуществом этих машин является сокращение капитальных затрат на их сооружение по сравнению с машинами вертикального типа вследствие незначительного или полного отсутствия заглубления ниже нулевой отметки, уменьшения общей высоты и снижения массы технологического оборудования. На криволинейных МНЛЗ скорость вытягивания заготовок па 25 % больше, чем на вертикальных.

В СССР и за рубежом ведутся работы по совмещению процессов непрерывной разливки стали и прокатки. Наиболее перспективным направлением является обжатие заготовки, полученной на машине радиального типа.

В настоящее время в Советском Союзе на МНЛЗ освоено производство крупных слябов сечением 1020×175, 1200×175, 1500X200, 1850×250 мм и крупных сортовых заготовок сечением 280X280, 320X200 и 480×280 мм из углеродистых и легированных сталей.

Машины для отливок указанных слябов и заготовок легко взаимозаменяемы путем смены основных узлов.

Машина для производства слябов одно- и двухручьевая, а для отливки сортовой заготовки может быть двух-, трех- и четырехручьевой и т. п.

Количество ручьев на МНЛЗ зависит от сечения сортовой заготовки и емкости ковша, где лимитируется продолжительность выдержки металла (табл. 10). Минимальный размер квадратных заготовок, отливаемых на машинах, 75×75.

Разливка стали на МНЛЗ позволяет механизировать сложную и трудоемкую операцию разливки в сталеплавильных цехах.

Конструкция основных механизмов машины непрерывного литья заготовок

Наиболее строгая классификация машин непрерывного литья заготовок основана на пространственном расположении и продольном расположении той части технологического канала, где происходит кристаллизация заготовки. Основные типы МНЛЗ (рис.9.2-6):

Вертикальные иногда выполняют с изгибом и выпрямлением полностью затвердевшей заготовки. Криволинейные машины строятся как с радиальным, так и с прямым, вертикально расположенным кристаллизатором.

Рис.9.2-6. Схемы машин непрерывного литья заготовок и заливки металла в кристаллизатор

1 – вертикального типа; 2 – вертикального типа с изгибом; 3 – с вертикальным кристаллизатором, короткой вертикальной частью и последующим изгибом по радиусу; 4 – радиального типа; 5 – криволинейного типа; 6 – горизонтального типа; 7 – сталеразливочный ковш; 8 – промежуточный ковш; 9 – кристаллизатор; 10 – механизм вытягивания слитка

Сечение отливаемых заготовок изменяется в остаточно широких пределах:

— квадратные заготовки от 80×80 до 370×370 мм×мм;

— крупные сортовые заготовки от 320×450 до 430×610 мм×мм;

— слябовые заготовки от 50×175 до 310×2500 мм×мм.

При этом в качестве одной из тенденций является приближение профиля заготовки к сечению готового изделия. К установкам непрерывной разливки стали нового поколения относят тонкослябовые установки непрерывной разливки стали (с толщиной слябов

50 мм), а также двухвалковые и ленточные машины для непосредственной отливки тонкой полосы (до 1 мм и менее).

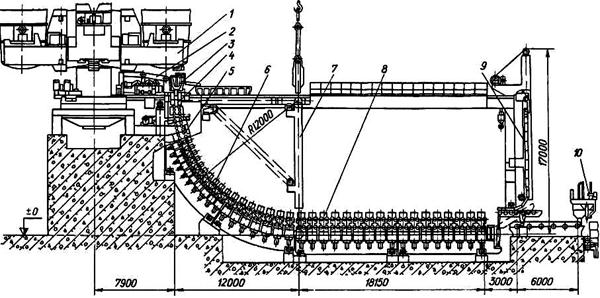

Основные элементы конструкции МНЛЗ представлены на рис.9.2-7.

Рис.9.2-7. МНЛЗ радиального типа

1 – поворотный стенд; 2 – тележка для промежуточного ковша; 3 – промежуточный ковш; 4 – кристаллизатор; 5 – неприводная роликовая секция;

6 – роликовая секция радиального участка; 7 – манипулятор; 8 – роликовая секция горизонтального участка; 9 – машина для ввода затравки снизу; 10 – газовая резка

Назначение оборудования на разливочной площадке – обеспечить технологические операции от приема сталеразливочных ковшей с жидким металлом до бесперебойной подачи металла в кристаллизатор в режиме длительной разливки методом «плавка на плавку».

Замена сталеразливочных ковшей при разливке сериями производится с помощью специальных стендов. Основные типы стендов для сталеразливочных ковшей:

а) подъемно-поворотный (рис.9.2-8) (с поворотным кругом, на колонне, с индивидуальным подъемом ковшей, с одновременным подъемом ковшей и т.д.);

б) передвижной (портальный, полупортальный, мостовой на эстакаде).

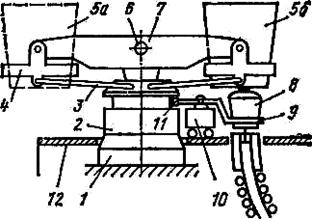

Рис.9.2-8. Поворотный стенд МНЛЗ

1 – опорная станина; 2 – поворотная платформа; 3 – тяга; 4 – подвеска; 5а и 5б – сталеразливочный ковш; 6 – ось крепления консоли; 7 – консоль; 8 – промежуточный ковш; 9 – несущая рама тележки; 10 – тележка; 11 – опорные ролики; 12 – рабочая площадка МНЛЗ

Стенд должен обеспечить перемещения сталеразливочного ковша из резервной позиции в рабочую за минимальное время, которое не должно превышать 30÷40 секунд.

Назначение промежуточного ковша:

а) распределение жидкого металла между кристаллизаторами (ручьями) МНЛЗ, которых может быть до 6÷8 штук,

б) обеспечение непрерывности и стабильности технологического процесса в период замены сталеразливочных ковшей при разливке в режиме «плавка на плавку»,

в) снижение высоты падения (кинетической энергии) струи жидкого металла, что уменьшает размывание корочки слитка, формирующегося в кристаллизаторе.

Для защиты струи металла от вторичного окисления между сталеразливочным и промежуточным ковшами используется экранирующая огнеупорная труба с подводом в нее аргона.

Промежуточный ковш оснащают стопорными устройствами или шиберными затворами (трехплиточными). Подача жидкого металла из промежуточного ковша в кристаллизаторы осуществляется через погружные огнеупорные стаканы. Сверху промежуточный ковш закрывается металлической или футерованной крышкой с отверстиями для подачи жидкой стали, для разогрева футеровки горелками и наведения теплоизолирующих смесей на зеркале металла.

Кристаллизатор предназначен для формирования необходимого профиля заготовки (квадрат, прямоугольник, круг, «собачья кость») и получения твердой корочки на выходе из кристаллизатора, толщина которой исключает разрушение:

— под действием тепла жидкой фазы и ферростатического давления,

— при взаимодействии с направляющим аппаратом зоны вторичного охлаждения.

Эффективность выполнения кристаллизатором своих функций во многом определяет:

— качество слитка (установлено, что подавляющее число поверхностных дефектов: продольные и поперечные горячие трещины, ужимины плены, паукообразные трещины, — зарождаются в кристаллизаторе.

Требования к материалу рабочих стенок кристаллизатора:

— стабильность механических свойств при повышенных температурах,

— плохая смачиваемость жидкой сталью,

— отсутствие вредного воздействия на поверхность заготовки в результате взаимодействия,

С точки зрения теплопроводности наилучший материал электролитическая медь. Однако у меди как материала для кристаллизаторов есть недостатки:

— возможно прилипание жидкой стали к медной поверхности (хорошее смачивание),

— низкая стойкость и повышенный износ особенно при высоких скоростях разливки из-за низкой температуры разупрочнения (

— попадание меди на поверхность заготовки рассматривают в качестве одной из причин паукообразных поверхностных трещин.

В связи с этим в целях повышения служебных характеристик кристаллизаторов нашло применение:

— легирование меди (использование в качестве материала кристаллизаторов сплава с серебром, дисперсионно-твердеющего сплава с никелем, кобальтом, кремнием и хромом, хромовых и хромоциркониевых бронз),

— использование покрытий рабочих поверхностей износостойкими и термостойкими материалами (распространение получили хромовые, никелевые, железо-никелевые и многослойные покрытия).

В целях наилучшего выполнения кристаллизатором своих функций его форма учитывает усадку стали в процессе затвердевания, поэтому имеет место конусность стенок с уменьшением размера между ними в нижней части.

На одной МНЛЗ возможна отливка слитков разного сечения:

— требуется замена кристаллизатора и раствора поддерживающих устройств в зоне вторичного охлаждения,

— на слябовых МНЛЗ возможно перемещение узких стенок как в паузах между разливками, так и без прекращения процесса разливки,

— в комбинированных МНЛЗ (в одном ручье возможна отливка широкого сляба и нескольких узких заготовок) используют кристаллизатор, имеющий перегородку.

Отвод тепла осуществляется водой, циркулирующей в каналах, расположенных вблизи рабочих поверхностей. Используют кристаллизаторы:

— с прямоугольными фрезерованными каналами в медных плитах со стороны стального корпуса,

— со сверлеными каналами.

Поддержание постоянного уровня жидкого металла в кристаллизаторе в процессе разливки – необходимое условие обеспечения качества поверхности слитка и стабильности технологического процесса. Используют измерители уровня металла радиоактивного или электромагнитного типа. Автоматическая система регулирования уровня в зависимости от конкретных условий поддерживает его с точностью от ± 2 до ± 5 мм.

В целях исключения прилипания металла к кристаллизатору используют механизм качания, который сообщает кристаллизатору возвратно-поступательное движение с определенной частотой и амплитудой.

В зоне вторичного охлаждения располагаются поддерживающие устройства и, собственно, система вторичного охлаждения заготовки. Для предотвращения выпучивания (раздутия) слитка в зоне вторичного охлаждения устанавливают рамы с поддерживающими роликами (рис.9.2-9) или конструкции из массивных поддерживающих брусьев. Кроме того, на поддерживающие устройства могут быть возложены функции:

— непрерывного вытягивания заготовки и перемещения ее вдоль технологической линии МНЛЗ,

— выпрямления и изгиба с последующим выпрямлением.

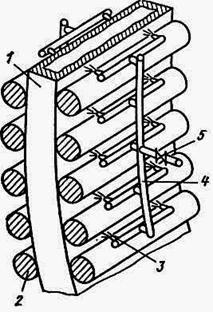

Рис.9.2-9. Секция вторичного охлаждения криволинейной МНЛЗ

1 – слиток; 2 – опорный ролик; 3 – форсунка; 4 – трубчатый коллектор; 5 – задвижка

Назначение системы вторичного охлаждения – регламентированное охлаждение орошением поверхности заготовки в целях обеспечения оптимального теплоотвода для окончательного затвердевания заготовки. Используют водяное и водовоздушное охлаждение с объемным соотношением воды и воздуха от 1 : 10 до 1 : 50. Преимущество водовоздушного охлаждения – улучшение качества поверхности сляба, снижение пораженности заготовки поверхностными трещинами за счет более равномерного охлаждения, минимизации термоцикличности, стабильности теплоотвода и надежности работы форсунок.

В начале разливки используется вспомогательное устройство, которое называется затравка (рис.9.2-10). Она предназначена для формирования временного дна в кристаллизаторе при заливке в него жидкой стали и для последующего вытягивания заготовки из кристаллизатора.

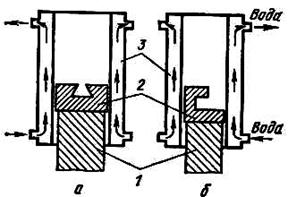

Рис.9.2-10. Затравка в кристаллизаторе перед началом разливки

а – с головкой, имеющей паз в виде ласточкиного хвоста; б – с Г-образной головкой; 1 – затравка; 2 – головка затравки; 3 – кристаллизатор

Разделение непрерывнолитых заготовок на мерные длины осуществляется на выходе из МНЛЗ с помощью машины газовой резки.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет