Автоматизированные сборочные линии

На машиностроительных заводах и других производствах из всего объема сборочных работ механизировано только 15-20%, а остальная часть сборочных операций выполняется вручную. Автоматическая сборка имеет применение примерно в 6-7% от всех видов сборки. Поэтому необходимо сокращать трудоёмкость сборочных работ путем ее механизации и автоматизации.

Высшей ступенью автоматизации является комплексная автоматизация всех основных и вспомогательных сборочных работ, для получения наибольшего технико-экономического эффекта, с применением автоматических сборочных линий.

Шагая в ногу со временем, мы разработали новый продукт европейского стандарта качества, позволяющий решать эти актуальные для современных производств задачи, представляем Вашему вниманию:

Автоматизированные модульные сборочные линии

Сборочная линия от ООО «Норматив» — это модульная система конвейерного и вспомогательного оборудования, в которую входят: промышленные столы и различные транспортеры, компонующиеся в малые производственные линии для сборки продукции в потоке. Такая производственная линия может оборудоваться программируемым логическим контроллером (PLC ), который будет способствовать контролю и автоматизации пошагового процесса сборки и монтажа изделия.

Преимущества автоматизированных модульных систем для сборки изделия на конвейере

Модульные линии сборки на заказ от производственной компании «Норматив» — это ваше конкурентное преимущество.

Вы формулируете тезисы – требования к системе перемещения грузов, мы разрабатываем оптимальное техническое решение для автоматизации сборочных процессов.

Что мы предлагаем:

- Вписать конвейерную систему в существующую планировку, соблюдая ограничения помещения и учитывая расстановку прочего оборудования.

- Изготовить качественное современное оборудование, легко устанавливаемое и перенастраиваемое.

- Обеспечить надёжную и долговечную работу всей конвейерной системы, отвечающую требованиям технологии.

- Создать и установить программное обеспечение для исполнения оптимального алгоритма работы системы.

- Подобрать соответствующее дополнительное оборудование и элементы автоматизации (пневматика, датчики, сканеры, контроллеры и т.д.).

- Задать необходимую скорость движения грузов.

- Рассмотреть режим выполнения только полезной работы конвейеров: решить проблему «холостой» работы и траты энергии.

- Оборудовать конвейерную линию рабочими местами для операторов сборки продукции.

- Контролировать рабочий процесс поэтапного выполнения операций сборщиком.

- Предусмотреть возможность для более широкого оснащения спец. техникой и инструментом рабочих мест: установить монитор, подвести электропитание/ сжатый воздух, установить подвесное оборудование и др.

- Оптимизировать передачу деталей и рабочего инструмента между постами операторов, используя транспортные тележки.

- Укомплектовать систему в соответствии с техникой безопасности.

- Осуществить модернизацию или изготовить дополнительное оборудование для линии сборки, при необходимости обновления режима работы автоматизированной конвейерной системы.

Какую выгоду Вы получаете с внедрением автоматизированных сборочных линий

Модульность системы даёт возможность переналаживать сборочные линии в соответствии с различными режимами работы и системами программного управления. Объединение модулей позволяет компоновать линии любой требуемой длины и сложности.

Сборка изделий на автоматизированных конвейерных системах – это:

- повышение производительности;

- сокращение числа рабочих-сборщиков, операторов линии;

- улучшение условий труда рабочих;

- уменьшение удельной площадь цеха под сборку;

- усовершенствование качества продукции;

- снижение себестоимости выпускаемой продукции;

- быстрая перекомпоновка под новую технологию сборки;

и др

Подробнее о комплектации модульных конвейерных линий

Транспортные сборочные системы состоят из модулей, которые легко собираются и разбираются подобно конструктору. Это позволяет легко и быстро менять общую компоновку технологической линии и перестраивать производственный процесс.

- Каждый модуль содержит базовый рабочий стол, системы перестраиваемых по ширине линейных направляющих, конвейеры с разными носителями, тележки и подложки для перемещения собираемых узлов от одного рабочего места к другому, механизмы межоперационного накопления изделий для компенсации неравномерности ритма сборки.

- Рабочий пост оснащается удобно расположенными полками и боксами для хранения деталей, держателями и балансирами для специального оборудования, панелями для размещения дополнительного инструмента и сборочной документации.

Для обеспечения оптимизации работы оператора автоматизированной сборочной линии, устанавливается программируемый логический контроллер (PLC).

Успешный опыт автоматизации производственных процессов от компании «Норматив»

Мы работаем в данном направлении с крупными высокотехничными производствами в различных отраслях. Проводим работы по автоматизации процессов сборки с проектированием специальной оснастки и ее изготовлением индивидуально для каждого завода. Успешно внедряем автоматизацию в серийное производство, разрабатываем переналаживаемые конвейерные сборочные линии с различными системами программного управления.

Для комплексной автоматизации сборочных процессов находим решения для таких вопросов как:

- выбор подходящего уровня автоматизации сборки на конвейере и оптимального процесса автоматизированной сборки,

- обеспечение заданной точности, надежности и производительности устройств автоматической сборки,

- подбор типа конструкции и размеров сборочной оснастки,

- определение требуемого темпа сборочного оборудования и др.

— благодаря этому формируется автоматизированная сборочная линия индивидуально под требования Вашего производства!

Проекты:

Высокотехнологичная линия сборки автомобильных отопителей

до 30 кг. Возможность точного позиционирования паллеты на конкретном рабочем посту. Система замкнутая: не имеет возвратной ветки.

Инновационные решения для складской логистики

Запущен партнерский проект ООО «Норматив» с корейской компанией VOLK

по разработке высокопроизводительного погрузочно-разгрузочного коллаборативного робота.

Идея создания робота в первую очередь призвана решить задачу автоматической загрузки/разгрузки

грузового транспорта. Например: выгрузка коробов из фуры напрямую в помещение склада

или производства, c параллельной сортировкой грузов.

Подробнее о проекте

Развитие промышленных роботов в автомобилестроении. Часть 1

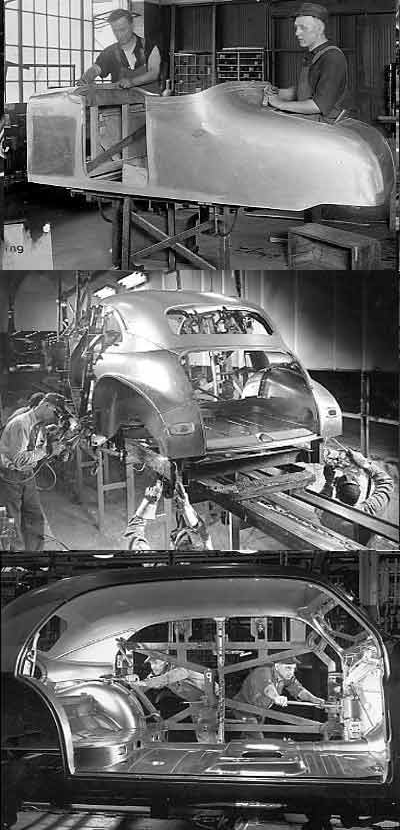

Со времен изобретения автомобилей, люди пытаются оптимизировать все процессы в производстве машин. Ведь чем быстрей и проще автомобиль будет собран и выпущен на рынок, тем быстрей производитель получит свой Доллар/Рубль/Евро.

Роботы внедряются в производство постепенно и обдуманно. Они имеют большое преимущество перед любым человеком в силе и постоянстве, могут работать 3 смены без остановки на выходные, обеденный перерыв или отпуск. Что очень важно для беспрерывного производства.

Добро пожаловать под кат, где много картинок и видео.

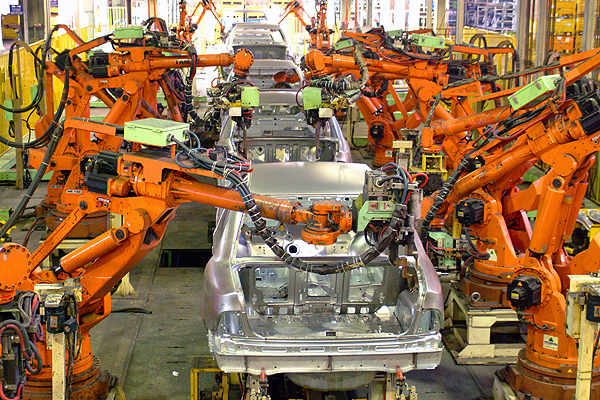

Многие уже видели видео о том как два робота крутят в разные стороны телевизоры. Именно такие роботы широко применяются на линиях сборки автомобилей.

На каких же этапах роботы помогают быстрей выпустить авто с конвейера? Сегодня я хотел бы описать первый этап производства автомобилей и участия в нем промышленных роботов.

ЭТАП 1: СБОРКА И СВАРКА КУЗОВА

Процесс производства автомобиля начинается с изготовления и сборки кузова. Практически все остальные составляющие автомобиля производят компании-поставщики и присылают их на сборочную линию.

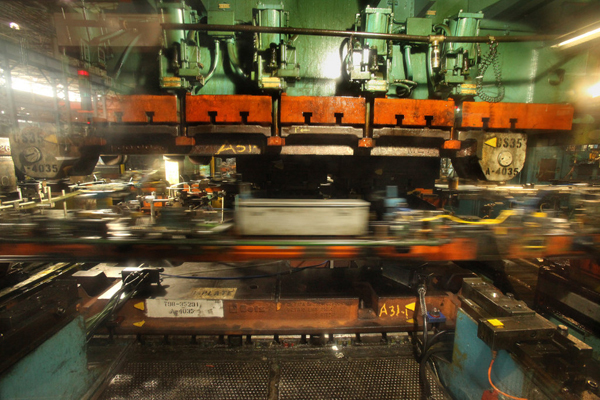

На заводе-изготовителе все начинается со штамповки деталей с последующей их сборкой, сваркой и склейкой.

Штамповка/изготовление кузовных деталей

Вся задача персонала на линии штамповки сводится к перемещению деталей между прессами, проверке качества, складированием готовых изделий и контролю прессов. Работа монотонная и опасная. Пресс производит сильные вибрации, человек может не успеть убрать руку, выпадающая деталь может упасть на ноги и т.д. Развивать тему «как убиться об промышленный пресс» можно долго.

(с 0:49)

Линии с автоматической передачей деталей

Чтобы снизить травмоопасность, или же расходы на персонал, на заводах начали устанавливать автоматические линии на этапе штамповки деталей.

Задачи довольно простые, но из-за громоздкости прессов и миниатюрности деталей реализовать изначально замену людей было сложно и громоздко.

(с 2:7)

Роботы

При штамповке преимущество робота в том, что он не бросит заготовку, а очень точно ее положит. Вовремя уберет руку, т.к. синхронизирован со штампом.

(с 1:22)

Сборка и сварка

Сварка — очень опасный и вредный для здоровья процесс, поэтому имеет смысл поставить на место человека робота, который будет держать ровно сварочный шов и не перерасходует сварочного материала. На заводе зоны сборки и сварки очень ограниченны и люди не имеют свободного доступа на эти территории.

На этапе проверки качества деталей стоят люди. Лично меня радует тот факт, что без людей обойтись пока невозможно.

К сожалению, или скорее к счастью на этом этапе Людей заменили очень давно. Я даже не нашел подходящей картинки. Нашел только для сборки. Как видно на видео, люди делали сварку во много маленьких этапов, чтобы ускорить процесс изготовления деталей.

(с 1:47)

Приспособления и Роботы

Роботы делают свою работу совместно с приспособлениями, которые например подставляют нужные детали, держат вместе всю конструкцию и отодвигают сваренный корпус автомобиля. Вся такая работа синхронизирована.

(с 0:12)

Изготовление комплектующих из углепластика

Совсем недавно BMW запустили в продажу автомобили серий i3 и i8. В скором времени будут i1 и i5. Особенности автомобилей в том, что они частично, или полностью электрические и их кузова изготовлены из углепластика. Технология производства таких деталей нова, поэтому люди в основном выполняют контроль процессов и качества.

Изготовление деталей из углепластика.

(с 4:20)

Склека и пайка кузова

(с 0:11)

Заключение:

В чем же заключается развитие?

Самое главное это то, что роботов уже очень давно внедрили в производство и все время совершенствуют под разные задачи. Робот может залезть в достаточно (деликатные) узкие места с тяжелым грузом, при этом не задеть обшивку и не удариться головой.

p.s.

В скором будущем хотел бы опубликовать последующие этапы производства автомобилей где задействованы роботы:

ЭТАП 2: ОКРАСКА КУЗОВА

ЭТАП 3: УСТАНОВКА ЛОБОВОГО И ЗАДНЕГО СТЕКОЛ

ЭТАП 4: УСТАНОВКА ПРИБОРНОЙ ПАНЕЛИ / ОКОНЧАТЕЛЬНАЯ СБОРКА АВТО

Ой, у вас баннер убежал!

Читают сейчас

Редакторский дайджест

Присылаем лучшие статьи раз в месяц

Скоро на этот адрес придет письмо. Подтвердите подписку, если всё в силе.

Похожие публикации

Он не кусается: как сделать промышленных роботов безопасными для рабочих

В России создан универсальный авиатренажер на базе промышленного робота-манипулятора

Исследование IFR: количество промышленных роботов в России по-прежнему ничтожно

Заказы

AdBlock похитил этот баннер, но баннеры не зубы — отрастут

Минуточку внимания

Комментарии 14

Вы нам тут всё врёте. К нам, на АВТОВАЗ, пришли Французы (РЕНО) и внедрили новейшие технологии — ручная сварка кузова.

Все наши автомобили начиная с копейки варились на автоматических линиях (приоро-калины-гранты и сейчас варятся на современном оборудовании и роботами). А вот рено-нисаны все варятся ручными сварочными клещами.

А ведь все мы знаем что АВТОВАЗ отсталое производство (роботы-шмоботы) а РЕНО — передовое (ручная сварка), то есть вы нас запутываете: развитие это от роботов к ручному труду, а не то как вы тут пишите.

Для справедливости скажу что на сборочной линии рено-ниссанов есть один робот. Он намазывает лобовое стекло клеем. А потом это стекло вручную ставят на автомобиль…

Они становятся все сложнее и потому более дорогостоящими.

Производство компьютеров и ПО тоже дешевле стало, но что-то цены на массовые компьютеры держатся на прежнем уровне.

Я увлекся мотоциклами, начал присматривать себе новый и был шокирован ценами: более-менее приличный современный мотоцикл стоит значительно дороже средней иномарки. :((((

Как так получается, не понимаю. Ведь и материалов в мотоцикле используется меньше, и технологии все-таки попроще. А хороший мощный мотоцикл стоит как престижный автомобиль. 🙁

Немножко дополню.

На выходе автоматизированной линии штамповки панели всё равно принимают, проверяют и паллетируют люди. Во-первых, они проверяют панели, своевременно обнаруживая дефекты (лучше так, чем если вмятина от попавшего в пресс цинка обнаружится уже в цехе сварки на готовом компоненте). Во-вторых, с одной и той же линии благодаря замене штампов может выходить очень большое количество различных панелей, и для их автоматического паллетирования понадобились бы неимоверно универсальные (и, соответственно, сложные и дорогие) роботы.

Также обычно именно люди проводят загрузку компонентов на линию. Опять-таки, это позволяет сохранить универсальность и гибкость, плюс визуальный осмотр иногда может помочь вовремя заметить дефекты, которые не обнаружат датчики. Теоретически, можно хоть сегодня сделать полностью роботизированный цех сварки, но никто, думаю, не пойдёт на такое даже не из-за стоимости затеи, а из-за того, что работать это будет только в идеальном мире.

Сварка — очень опасный и вредный для здоровья процесс, поэтому имеет смысл поставить на место человека робота, который будет держать ровно сварочный шов и не перерасходует сварочного материала.

Если кому интересно, то в Мюнхене можно попасть на экскурсию на фабрику BMW. Посмотреть на этих роботов вживую. Завораживающее зрелище!

Кстати говоря, некоторые видео из поста сняты именно там.

Экскурсии на английском и немецком языках. Записываться нужно сильно заранее.

тыц

Только полноправные пользователи могут оставлять комментарии. Войдите, пожалуйста.

Высокотехнологичная линия сборки автомобильных отопителей

Высокотехнологичная линия сборки автомобильных отопителей