Курсовая работа то и ремонт автомобилей

Полезная информация на тему: «курсовая работа то и ремонт автомобилей». Мы постарались описать основные нюансы и порядок произведения необходимых действий.

Министерство образования и науки Российской Федерации

Государственное автономное образовательное учреждение высшего профессионального образования

«СЕВЕРО-ВОСТОЧНЫЙ ФЕДЕРАЛЬНЫЙ университет

Кафедра «Эксплуатация автомобильного транспорта и автосервис»

Специализация «Автомобили и автомобильное хозяйство»

По дисциплине: Технологические процессы технического обслуживания, ремонта и диагностики автомобилей

Выполнил ст. V курса группы АиАХ-08-2

Крылов Павел Александрович

Гао Геннадий Иннокентиевич

Содержание курсовой работы

Виды и периодичность технического обслуживания;

Организация технического обслуживания подвижного состава;

Диагностика технического состояния автомобилей;

Оборудование для технического обслуживания автомобилей.

2.1. Расчет годовой производственной программы работ по ТО и ТР.

2.1.1 Выбор исходных данных для планирования.

2.1.2 Корректирование периодичности и трудоемкости ТО и ТР.

2.1.3 Определение количество ТО на планируемый период.

2.1.4 Определение суточной программы по ТО автомобилей.

2.1.5 Расчет годовой трудоемкости работ по ТО и ТР.

2.1.6 Определение количества обслуживающего персонала.

2.1.7 Выбор метода организации ТО автомобилей.

2.2. Разработка технологического процесса ТО автомобилей.

2.2.1 Общая характеристика и конструктивные особенности

2.2.2 Расчет трудоемкости отдельных видов работ по ТО

2.2.3 Разработка операционной технологической карты ТО

2.3. Организация работы поточной линии ТО.

2.3.1 Определение количества постов поточной линии.

2.3.2 Распределение объемов работ по постам.

| Видео (кликните для воспроизведения). |

2.3.3 Подбор оборудования для постов.

Список используемой литературы.

Значительный рост автомобильного парка нашей страны вызывает увеличение объёма работ по техническому обслуживанию и ремонту автомобилей. Выполнение этих работ требует больших трудовых затрат и привлечение большого числа квалифицированных рабочих. В связи с этим требуется значительно повысить производительность труда при проведении всех видов технического обслуживания и ремонта автомобилей.

Вновь подготавливаемые кадры для работы в автопредприятиях должны основательно изучить процессы технического обслуживания и ремонта автомобилей с использованием современного оборудования.

На предприятиях по техническому обслуживанию автомобилей всё шире применяются методы диагностики технического состояния агрегатов автомобилей с применением электронной аппаратуры. Диагностика позволяет своевременно выявлять неисправности агрегатов и систем автомобилей, что даёт возможность устранять эти неисправности до того, как они приведут к серьезным нарушениям в работе автомобиля.

Механизмы работ по техническому обслуживанию и ремонту автомобилей с использованием более совершенного оборудования облегчает и ускоряет многие технологические процессы, но при этом от обслуживающего персонала требуется хорошее усвоение определённых приёмов и навыков, знание устройства автомобиля и умение пользоваться современными приспособлениями, инструментами и контрольно-измерительными приборами. Исправное техническое состояние означает полное соответствие подвижного состава нормам, определяемым правилами технической эксплуатации, и характеризует его работоспособность.

Работоспособность автомобиля оценивается совокупностью эксплуатационно-технических качеств — динамичностью, устойчивостью, экономичностью, надёжностью управляемостью и т.д — которые для каждого автомобиля выражаются конкретными показателями. Чтобы работоспособность автомобиля находилась на требуемом уровне, значение этих показателей длительное время должны мало измениться по сравнению с их первоначальными величинами.

Однако техническое состояние автомобиля, как и всякой другой машины, процессе длительной эксплуатации не остается неизменными. Оно ухудшается вследствие изнашивания деталей и механизмов, поломок и других неисправностей, что приводит результате к ухудшению эксплуатационно-технических качеств автомобиля.

Основным средством уменьшения интенсивности изнашивания деталей и механизмов и предотвращения неисправностей автомобиля, то есть поддержания его в должном техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания. Под техническим обслуживанием понимают совокупность операций (уборомоечные, крепежные, регулировочные, смазочные и др.), цель которых — предупредить возникновение неисправностей (повысить надежность) и уменьшить изнашивание деталей (повысить долговечность), а последовательно, длительное время поддерживать автомобиль в состоянии постоянной технической исправности и готовности к работе.

Даже при соблюдении всех мероприятий изнашивание деталей автомобиля может приводить к неисправностям и к необходимости восстановления его работоспособности или ремонта. Следовательно, под ремонтом понимается совокупность технических воздействий, направленных на восстановление технического состояния автомобиля (его агрегатов и механизмов), потерявшего обслуживание и ремонта автомобилей.

За последнее время значительно увеличился выпуск автомобилей как большой, так и малой грузоподъёмности. Созданные в последнее время грузовые автомобили новых моделей предназначены для эксплуатации в различных климатических и дорожных условиях. В их конструкции использованы последние достижения современной техники, позволяющие значительно улучшить эксплуатационные качества. Новые автомобили имеют меньший собственный вес, приходящийся на тонну грузоподъёмности, большую литровую мощность двигателя и более высокую скорость движения.

Важна роль автомобильного транспорта и в освоении восточных и нечернозёмных районов нашей страны. При отсутствии развитой сети железных дорог и ограниченных возможностях использования рек только с помощью автомобилей в этих районах возможно крупное строительство, предусмотренное пятилетними планами.

Предлагается повышение экономичности и долговечности автомобилей, так же широкое применение получила дизелизация автомобильного парка, совершенствование организационной структуры автомобильного транспорта обеспечат удешевление автомобильных перевозок.

Особое место в работе автомобильного транспорта занимают вопросы экономии топливно-смазочных материалов и защиты окружающей среды. Большее внимание уделяется расширению сети автобусных перевозок в сельской местности, организации междугородних и межрайонных перевозок, повышению общей культуры обслуживания населения пассажирскими перевозками.

Автомобили в зависимости от назначения и выполняемой работы делятся на грузовые, пассажирские и специальные. К грузовому пассажирскому составу относятся автомобили для перевозки грузов, автомобили — тягачи, прицепы и полуприцепы. Грузовые автомобили могут иметь платформу и использоваться как универсальный транспорт, перевозящий различные грузы, и могут иметь специализированные приспособления для перевозки определённых грузов.

С ростом автомобилизации страны, совершенствованием структуры перевозок, увеличением интенсивности автомобильных потоков существенно повышаются требования к уровню профессиональной подготовки водителей, поскольку их труд сегодня во многом определяет успех работы всех звеньев автомобильной транспортной системы.

Тезисы:

- Беднарский В.И. Техническое обслуживание и ремонт автомобилей.

- Безопасные приемы труда при техническом обслуживании и ремонте двигателей.

- Дюмин И.Е., Трегубов Г.Г. Ремонт автомобилей.

- Нормативные документы по ремонту автомобилей.

- Сарбаев В.И. и Ор. Техническое обслуживание.

- Определение периодичности циклового пробега для автомобилей прошедших капитальный ремонт.

- Планирование и постановка автомобилей в зону То и ТР ремонта.

- Доля аккумуляторного, электрического, монтажного, и цеха по ремонту системы питания.

- После Д1 автомобиль поступает в зону ТО-1, а затем в зону хранения.

- Обеспечение подразделений (электротехнического цеха) производится при помощи промежуточного склада.

Похожие работы:

- Организация технического обслуживания и текущего ремонта с планировочным решением участка по диагностике и ремонту ходовой части легковых автомобилей

Отчет по практике по транспорту, грузоперевозкам

5 Мб / 33 стр / 5083 слов / 35089 букв / 10 авг 2010

Приспособления и инструменты для технического обслуживания и текущего ремонта автомобилей, используемые на АТП

Отчет по практике по транспорту, грузоперевозкам

18 Кб / 24 стр / 3934 слов / 27636 букв / 26 июн 2015

Проект пункта технического обслуживания и текущего ремонта автомобилей с разработкой технологическог…

Курсовая работа (Практика) по прочим предметам

128 Кб / 51 стр / 6828 слов / 45925 букв / 23 июн 2008

Проект совершенствования технического обслуживания и текущего ремонта автомобилей в строительной фирме «Агровод» г. Ижевска

Диплом по транспорту, грузоперевозкам

372 Кб / 90 стр / 14700 слов / 93438 букв / 16 апр 2010

Организация агрегатного участка на городской станции технического обслуживания на 91 автомобиль КамАЗ-5510 и определение калькуляции себестоимости текущего ремонта на 1000 км пробега

Диплом по транспорту, грузоперевозкам

23 Кб / 38 стр / 4458 слов / 27325 букв / 31 июл 2013

Совершенствование организации и технологии технического обслуживания и текущего ремонта грузовых автомобилей

Диплом по транспорту, грузоперевозкам

595 Кб / 126 стр / 19530 слов / 124085 букв / 24 дек 2010

Совершенствование организации технического обслуживания и текущего ремонта автомобилей

Контрольная работа по транспорту, грузоперевозкам

2 Мб / 15 стр / 1815 слов / 10436 букв / 30 сен 2014

Организация технического обслуживания и текущего ремонта в автотранспортном предприятии

Курсовая работа (Теория) по экономике отраслей

39 Кб / 32 стр / 5332 слов / 27290 букв / 14 июл 2010

Разработка крупной станции технического обслуживания для диагностики, ремонта, технического обслуживания легковых автомобилей

Диплом по транспорту, грузоперевозкам

128 Кб / 130 стр / 22915 слов / 153724 букв / 30 мар 2016

Организация поста технического обслуживания и ремонта карбюраторов двигателей легковых автомобилей

Диплом по транспорту, грузоперевозкам

5 Мб / 133 стр / 27710 слов / 188533 букв / 24 авг 2017

Курсовой ремонт автомобилей

Курсовая работа «Техническое обслуживание и ремонт автомобилей» формулирует главные принципы по организации этого процесса на территории определенного участка. Это может быть автобусный парк, механизированная колонна либо что-то подобное.

Курсовой проект по ремонту автомобилей строится на без исходных данных имеющих свою специфику, в зависимости от ВУЗа в каждом конкретном случае, но чаще выражается такими общими параметрами как:

— проектное количество машин, их пробег, степень износа, нормативную нагрузку и т.д.;

— квалификацию работников, их количество, организацию, ритмичность рабочего цикла;

— мощность и спецификацию спецоборудования для осуществления техобслуживания или проведения ремонтных операций (по плану, вне плана);

— схему месторасположения спецоборудования;

— технологический график оказания комплексных (единичных) услуг.

Курсовой по ремонту автомобилей начинается с определения исходников. Это:

— марки, километраж (пробег), количество автомашин;

— нормативная трудоемкость автомобилей, периодичность эксплуатации автопарка;

— нормативные данные по техобслуживанию и возможным видам работ по восстановлению автопарка, согласно документам, регламентирующим подобную деятельность.

Курсовая «Техническое обслуживание автомобиля» кроме вступительной части (введения), включает два раздела:

— расчётно-технологический;

— организационный.

Курсовая работа «Обслуживание автомобилей» в первом разделе помимо прочего обуславливает такие моменты:

— корректировку норм по разнообразным коэффициентам: периодичности капремонта (техобслуживания) по степени их изнашивания (в различных климатических условиях и в зависимости от ритмичности эксплуатации);

— расчетный анализ того, сколько понадобится часов техобслуживания (ремонта, в том числе капитального) в течение года;

— количество сотрудников, их квалификацию, степень занятости, на участках производства и постах, исходя из расчетной емкости труда.

Курсовая работа по ремонту автомобилей завершается главой, в которой обозначаются способы организации технологического процесса по потребностям;

— в управлении;

— в освещении;

— в подаче свежего воздуха, отводе выхлопных газов;

— пожарной безопасности;

— технике безопасности.

Курсовая работа: Техническое обслуживание и ремонт автомобилей

| Название: Техническое обслуживание и ремонт автомобилей Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 01:27:50 29 декабря 2010 Похожие работы Просмотров: 9997 Комментариев: 14 Оценило: 5 человек Средний балл: 4.2 Оценка: неизвестно Скачать | |||||||||||||||||

| Размеры | Коренные шейки | Шатунные шейки |

| Номинальный размер | 50,799-50,819 | 47,83-47,85 |

| 1-ый ремонтный (- 0,25) | 50,549-50,569 | 47,58-47,60 |

| 2-ой ремонтный(- 0,50) | 50,299-50,319 | 47,33-47,35 |

| 3-ий ремонтный(- 0,75) | 50,049-50,069 | 47,08-47,10 |

| 4-ый ремонтный(- 1,00) | 49,799-49,819 | 46,83-46,85 |

Ремонт произвожу наплавкой в углеродной среде.

После ремонта вал должен проходить по следующим параметрам

1) Допустимые биения основных поверхностей коленчатого вала

Установите коленчатый вал крайними коренными шейками на две призмы и проверьте индикатором биение:

– коренных шеек и посадочной поверхности под ведущую шестерню масляного насоса (не более 0,03 мм);

– посадочной поверхности под маховик (не более 0,04 мм);

– посадочной поверхности под шкивы и поверхностей, сопрягающихся с сальниками (не более 0,05 мм).

– смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифования должно быть в пределах ±0,35 мм. Для проверки установите вал крайними коренными шейками на призмы и выставьте вал так, чтобы ось шатунной шейки первого цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек. Затем индикатором проверьте смещение в вертикальном направлении шатунных шеек 2, 3 и 4 цилиндров относительно шатунной шейки 1-го цилиндра.

Полукольца заменяются также, если осевой зазор коленчатого вала превышает максимально допустимый – 0,35 мм. Новые полукольца подбирайте номинальной толщины или увеличенной на 0,127 мм, чтобы получить осевой зазор в пределах 0,06–0,26 мм.

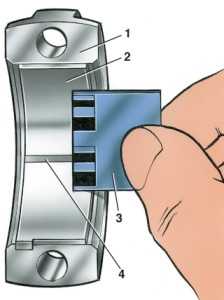

Измерение зазора в шатунном подшипнике: 1 – сплющенная калиброванная пластмассовая проволока; 2 – вкладыш; 3 – крышка шатуна; 4 – шкала для измерения зазора

– снимите крышку и по шкале, нанесенной на упаковке, по сплющиванию проволоки определите величину зазора.

Номинальный расчетный зазор составляет 0,02–0,07 мм для шатунных и 0,026–0,073 мм для коренных шеек. Если зазор меньше предельного (0,1 мм для шатунных и 0,15 мм для коренных шеек), то можно снова использовать эти вкладыши.

Обработать гнезда фрезой А.94016/10.

Промыть КВ от остатков абразива и продуть сжатым воздухом.

Обезжирить посадочные места под заглушки (уайт-спирит ГОСТ 3134-78, ветошь ТУ 68-178-77-82).

Установить новые заглушки масляных каналов на герметик и зачеканить в 3 точках (оправка А.86010, зубило ГОСТ 7211-72, молоток ГОСТ 2310-77, герметизатор резьбовых соединений ТУ 6-10-1048-78).

32. Подбираем соответствующие кольца, вкладыши подшипников коленчатого вала

33. Обезжириваем гнезда вкладышей в опорах и крышках коренных подшипников.

34. Укладываем в гнезда опор вкладыши коренных шеек с канавками.

35. В крышки подшипников укладываем вкладыши без канавок.

36. В проточки третьей коренной опоры устанавливаем упорные полукольца. С передней стороны сталеалюминиевое (с внутренней стороны белое, а с наружной желтое), с задней – металлокерамическое (желтое с обеих сторон).

Полукольца изготавливаются номинальной и увеличенной на 0,127 мм толщины. Осевое перемещение коленчатого вала должно быть в пределах 0,06–0,26 мм

37. Полукольца устанавливаем канавками наружу (к щекам коленчатого вала)

38. Смазываем шейки коленчатого вала и вкладыши чистым моторным маслом.

39. Укладываем вал в опоры блока цилиндров и устанавливаем крышки коренных подшипников.

На крышках рисками обозначены номера подшипников (с 1-го по 5-й). Крышка пятого коренного подшипника обозначена двумя рисками, разнесенными к краям крышки.

При установке в блок крышки должны быть рисками обращены к той стороне блока, на которой устанавливается направляющая указателя уровня масла.

40. Затягиваем болты крепления крышек динамометрическим ключом моментом 68,31–84,38 Н·м (6,97–8,61 кгс·м). Гайки шатунных болтов затягиваем моментом 51 Н·м (5,2 кгс·м)

41. Дальнейшую сборку выполняем в обратном порядке.

6. Способы восстановления КВ

Восстановление деталей имеет большое народнохозяйственное значение. Стоимость восстановления деталей в 2 — 3 раза ниже стоимости их изготовления. Это объясняется тем, что при восстановлении деталей значительно сокращаются расходы материалов, электроэнергии и трудовых ресурсов.

Эффективность и качество восстановления деталей зависят от принятого способа.

Наиболее широкое применение получили следующие восстановления деталей: механическая обработка; сварка и наплавка; напыление; гальваническая и химическая обработка; обработка давлением; применение синтетических материалов.

Механическую обработку применяют в качестве подготовительной или завершающей операции при нанесении покрытий на изношенные поверхности, а также при восстановлении деталей обработкой под ремонтный размер или постановкой дополнительных ремонтных деталей. Обработкой деталей под ремонтный размер восстанавливают геометрическую форму их рабочих поверхностей, а установкой дополнительной ремонтной детали обеспечивают соответствие размеров детали размерам новой детали.

Сварка и наплавка — самые распространенные способы восстановления деталей. Сварку применяют при устранении механических повреждений деталей (трещин, пробоин и т. п.), а наплавку — для нанесения покрытий с целью компенсации износа рабочих поверхностей. На ремонтных предприятиях применяют как ручные, так и механизированные способы сварки и наплавки. Среди механизированных способов наплавки наибольшее применение нашли автоматическая дуговая наплавка под флюсом и в среде защитных газов и вибродуговая наплавка. В настоящее время при восстановлении деталей применяют такие перспективные способы сварки, как лазерная и плазменная.

Напыление как способ восстановления деталей основан на нанесении распыленного металла на изношенные поверхности деталей. В зависимости от способа расплавления металла различают следующие виды напыления: дуговое, газопламенное, высокочастотное, детонационное и плазменное.

Гальваническая и химическая обработка основаны на осаждении металла на поверхности деталей из растворов солей гальваническим или химическим методом. Для компенсации износа деталей наиболее часто применяют хромирование, железнение и химическое никелирование. Нанесение на поверхности деталей защитных покрытий осуществляют с помощью гальванических процессов (хромирование, никелирование, цинкование, меднение), а также химических (оксидирование и фосфатирование).

Обработкой давлением восстанавливают не только размеры деталей, но и их форму и физико-механические свойства. В зависимости от конструкции детали используют такие виды обработки давлением, как осадку, раздачу, обжатие, вытяжку, накатку, правку и др.

Перечисленные способы восстановления деталей обеспечивают требуемый уровень качества и надежную работу деталей в течение установленных межремонтных пробегов автомобилей. Необходимый уровень качества восстановленных деталей достигается при правильном выборе технологического способа, а также управлением процессами нанесения покрытий и последующей обработки деталей. На качество восстановленных деталей влияют свойства исходных материалов, применяемых при нанесении покрытий, и режимы обработки.

Для восстановления шатунных шеек КВ под номинальный размер:

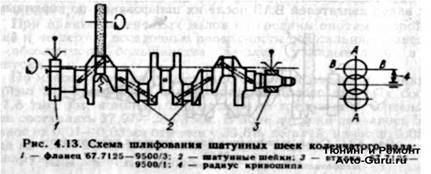

1) Промываю КВ. Замеряю диаметры шатунных шеек. Затем установливаю КВ вал на токарном станке, для этого коленчатый вал устанавливается на станке таким образом, чтобы его ось вращения проходила через одну из шатунных шеек, для этого необходимы центросместители, которые совмещают ось вращения шатунных шеек с осью вращения шпинделя станка, причем величина смещения должна быть равна радиусу кривошипа.(37.8 мм)

Смещенный коленчатый вал, вращаясь вокруг оси одной из шатунных шеек несбалансирован. Такой большой дисбаланс при вращении обязательно приведет к деформации самого коленчатого вала и элементов станка, в результате чего качество шлифовки коленвала резко снизится — исказится форма шейки (появится эллипс), ее ось окажется непараллельной оси коренных шеек.

Исключить или, по крайней мере, значительно уменьшить дисбаланс коленчатого вала позволяют специальные грузы, закрепляемые на планшайбах напротив патронов станка. Масса и расположение балансировочных грузов подбирается в зависимости от массы коленчатого вала и радиуса кривошипа.

Обрабатываю (снимаю имеющиеся риски и задиры) резцом из стали ВК6 1 и 4 шатунные шейки. После обработки устанавливаем КВ таким образом что бы теперь с осью вращения станка совпадали 2 и 3 шатунные шейки. Срезаю по 0,5 мм.

2) Замеряю получившиеся размеры шеек. Произвожу наплавку шеек с помощью сварочного выпрямителя ВДУ-506 в среде углекислого газа. Подачу электродной проволоки к месту наплавки произвожу при помощи наплавочной головки ОКС-6569 используя при этом проволоку 30ХГСА. ( наплавочная проволока, легированная конструкционная сталь, А-высококачественная; 0,3%- углерода, Х – хром 1%, Г – марганец 1%, С – кремний 1%) с припуском на токарную обработку, шлифование и суперфиниширование.

Наплавка производится на постоянном токе диаметром электрода 1,2 мм из кассеты непрерывно подается в зону сварки. Ток 150..190 А и напряжением 19…21 В к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки. этом скорость наплавки составляет 20…30 м/ч, смещение электродной проволоки 18…20 мм, шаг наплавки 18…20 мм, вылет электрода 10…13 мм, расход углекислого газа 8…9 л/мин. При наплавке металл электрода и детали перемешивается, толщина наплавляемого слоя 0,8…1,0мм. В зону горения дуги под давлением 0,05…0,2 МПа по трубке подается углекислый газ, который вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха.

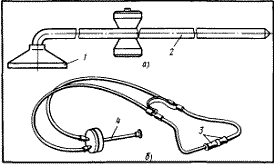

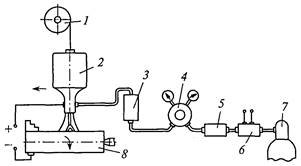

Углекислый газ из баллона 7 подается в зону горения. При выходе из баллона 7 газ резко расширяется и переохлаждается. Для подогрева его пропускаю через электрический подогреватель 6. Содержащуюся в углекислом газе воду удаляется с помощью осушителя 5, который представляет собой патрон, наполненный обезвоженным медным купоросом или силикагелем. Давление газа понижают с помощью кислородного редуктора 4, а расход его контролируют расходомером 3.

Установка для наплавки в углекислом газе

1 — кассета с проволокой; 2 — наплавочный аппарат; 3 — расходомер; 4 — редуктор; 5 — осушитель; 6 — подогреватель; 7 — баллон с углекислым газом; 8 — деталь

3) Обрабатываю шейки КВ на токарном станке, оставляя припуск на шлифование 0,3-0,5мм

4) Шлифую шейки с использованием шлифовального круга типа 24А40НС 16 А5 (ГОСТ 2424—75) на станке ЗУ131, до номинального размера 47,850 мм, оставляя припуск на суперфиниширование. При соприкосновении шлифовального круга с шейкой коленчатого вала включается подача охлаждающей жидкости.

Режим шлифования: частота вращения коленчатого вала 1,03 с»1 (62 обмин), шлифовального круга — 13—13,8 с»1 (780— 830 обмин); шлифовальный круг правят алмазным карандашом марки CI—1 (ГОСТ 607—SO Е).

Овальность и конусность не должна превышать 0,005

5) Для доводки шеек вместо полирования применяю суперфиниширование. Суперфиниширование выполняю головкой, оснащенной абразивными брусками на специальном полуавтомате 3875 К.Зернистость брусков 4-8.Суперфиниширование выравнивает точность размеров. При шлифовании валов под суперфиниширование оставляют припуск 0,005мм.

6) Проверяю КВ на биение, овальность и конусность шеек.

7. Химический состав и механические свойства КВ

Сталь – это сплав железа с углеродом в котором содержится углерода до 2,14%

➤ Adblockdetector