Конструкторская часть к дипломному проекту. С разроботкой стенда для cборки-разборки головкок цилиндров грузовых автомобилей

Днепропетровкий Национальный горный университет. Кафедра автомобили и автомобильное хозяйство.

Конструкторская часть к дипломному проекту, с разроботкой стенда для cборки-разборки головкок цилиндров грузовых автомобилей.

Днепропетровск 2014.

В данной конструкторской разработке описано назначение устройствои работа стенда.

Проведены расчеты элементов стенда.

Графическая часть содержит чертеж стенда, чертеж узла и его деталировку, спецификации к ним.

Техническая характеристика стенда

1. Тип универсальный поворотный

2. Зажим изделия пневматический

3. Давление сжатоговоздуха, атм 2. 4

4. Расход сжатого воздуха, м 0,01

Состав: Чертеж стенда формата А1 ВО, чертеж узла стенда формата А1 СБ, деталировку на формате А1, спецификации, ПЗ.

Софт: КОМПАС-3D 14

Дата: 2015-01-03

Просмотры: 5 963

230

Еще чертежи и проекты по этой теме:

Софт: КОМПАС-3D 15

Состав: Сборочный чертеж 2 листа, Спецификация

Софт: КОМПАС-3D 12-16

Состав: Ремонтный чертёж (РЧ), Операционные эскизы (ОЭ) (2 шт.), Приспособление (СБ) Деталировка приспособления, Пояснительная записка (ПЗ), Спецификация к приспособлению

Софт: AutoCAD 2008

Состав: Мастерские, Стенд (СБ), Деталировка, ПЗ

Софт: КОМПАС-3D 14

Состав: Анализ хозяйственной деятельности СПК «Петровский» (ТС), Генеральный план предприятия (ТС), План центральной ремонтной мастерской (ТС), Обзор конструкций стендов для ремонта ведущих мостов автомобилей (ТС), Основные дефекты ведущих мостов легковых автомобилей (ТС) стенд для ремонта ведущего моста (ВО), балка основная (СБ), балка зажимного устройства (СБ), устройство зажимное (СБ), кронштейн захвата (СБ), Деталировка (втулка, косынка, пластина, основание, ползун, труба), Экономическая эффективность проекта (ТС), спецификации, ПЗ

Софт: КОМПАС-3D 14

Состав: Технико-экономические показатели работы АТЦ «Сокол» (ТС), Технологическая планировка АТЦ «Сокол» (ТС), Обзор конструкций стендов для разборки-сборки двигателей автомобилей (ТС), Стенд для разборки-сборки двигателей (ВО), Стойка подвижная (СБ), деталировка (корпус, вал, крышка глухая, крышка с отверстием, балка, плита, ползун, стойка, цапфа) Технологическая карта (ТС), Экономическая эффективность проекта (ТС), спецификации, ПЗ

Дата: 2015-01-03

Просмотры: 5 963

230

Конструкторские и конструктивные разработки

Модернизация топливной системы трактора МТЗ

Стандартная система питания дизеля состоит из топливного насоса, форсунок, трубопроводов низкого и высокого давления, воздухоочистителя, топливных фильтров грубой и тонкой очистки, а также топливного бака, устанавливаемого на машине.

Дело в том, что регулирование мощности и частоты вращения в дизелях осуществляется изменением величины подачи топлива при отсутствии дросселирования подачи воздуха. Большинство обычных дизелей, в настоящее время, все еще имеют систему регулирования с механическими регуляторами частоты вращения (с центробежными грузами).

Путь к совершенству двигателей внутреннего сгорания, как это обычно понимается в наше время, включает в себя не только вопросы загрязнения окружающей среды и экономической эффективности.

Для модернизации топливной системы трактора, на нем необходимо установить ЭБУ, топливный насос, комплекс датчиков, турбокомпрессор, аккумулятор топлива (рампу), 6 форсунок, а также соответствующие трубопроводы и электрические цепи.

Преимущества аккумуляторной топливной системы:

- Данная система позволяет осуществлять впрыск не одной непрерывной дозой, а по частям, т.е. впрыскивается сначала небольшая порция для образования очага горения, а потом основная доза. Такой подход существенно смягчает работу дизеля и приближает такой двигатель по уровню вибрации и шума к бензиновому;

- Так как система является полностью электронно-управляемой это позволяет существенно снизить токсичность выхлопных газов и оптимизировать управление крутящим моментом. Это возможно за счет управления параметрами впрыска (угол впрыска и форма характеристики давления впрыска) и управлением рециркуляцией;

- Аккумуляторная система имеет развитую систему самодиагностики что существенно облегчает поиск неисправностей;

- Мощность, затрачиваемая на привод ТНВД, примерно в 10 раз меньше, чем потребляет насос обычного дизеля.

По сравнению с традиционными топливными системами, для получения идеальных характеристик впрыска к аккумуляторной топливной системе предъявляются следующие требования:

- независимо друг от друга величина подачи (количество впрыскиваемого топлива) и давление впрыска должны определяться для все эксплуатационных условий работы двигателя (что обеспечивает свободу достижения идеального состава топливовоздушной смеси);

- в начале впрыска величина подачи должна быть по возможности минимальной (предварительный впрыск в период задержки воспламенения между началом впрыска и началом сгорания).

Эти требования выполняются в аккумуляторной системе с двухфазным впрыском (рисунок 1).

На основании вышеизложенного сравнения топливных систем различных типов и с учетом современных требований предъявляемых к топливным системам дизельных двигателей, можно сделать следующий вывод: Для повышения топливной экономичности дизельного двигателя, а также и сокращения выбросов вредных газов в атмосферу, целесообразно заменить традиционную топливную систему с рядным многоплунжерным ТНВД на аккумуляторную топливную систему.

Схема предлагаемой системы питания трактора МТЗ-1221

Конструкторская разработка мойки деталей

Любая технологическая операция, связанная с разборкой и ремонтом узлов, не обходится без удаления внешних и внутренних загрязнений. И от того, насколько тщательно будут выполнены эти операции, может зависеть не только качество последующей сборки, но и ресурс отремонтированного узла.

Зачастую в сервисных мастерских или на ремонтных участках некоторых предприятий до сих пор предпочитают пользоваться упрощенными технологиями, например емкостью с соляркой, в которую полностью опускают загрязненные детали, а затем очищают их с помощью щетки. Времени на такую борьбу с грязью тратится много, а качество оставляет желать лучшего. Другой отрицательный фактор использования примитивной технологии — пожароопасность. Известно немало случаев, когда подобного рода сосуды становились причинами возгорания.

В бак моечной установки подается моющий раствор Лабомид 203. На конвейер, по лотку подаются детали, в процессе мойки рабочая жидкость нагревается теном, которая приводится в движение лопатками. Перемещение в баке деталей, осуществляется конвейером, который приводится в движение приводом от электродвигателя. Внутри моечной машины установлены 2 распылительные форсунки, для омывания деталей на конвейере. Жидкость для омывания берется из бака моечной машины с помощью насоса.

Мойка деталей Чертеж общего вида

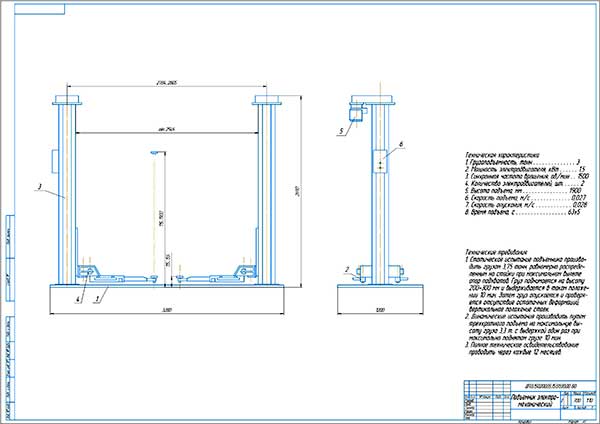

Конструкторская разработка электро-механического подъемника легковых автомобилей до 3 т.

Подъемник представляет собой напольный подъемный механизм, состоящий из 2-х стоек, установленных на основание. По всей высоте стоек передвигаются каретки с подхватами, подводимыми под технологические точки на днище автомобиля. Передвижение каретки по стойке осуществляется с помощью отдельного электромеханического привода каждой стойки. Для обеспечения синхронного перемещения кареток нижние концы винтов приводов соединены бесконечной цепью.

Стойка представляет собой сборную конструкцию, состоящую из сварного каркаса-стойки. Торцевые и боковые стенки стойки являются направляющими поверхностями для перемещения опор, расположенных на каретке. Каретка представляет собой сварную конструкцию, к нижней части которой на осях крепятся подхваты. Внутри стойки находится винт с трапецеидальной резьбой Tr 42х6.

Вращательное движение от электродвигателя через клиноременную передачу передается винту и преобразуется в поступательное вертикальное перемещение грузовой гайки. Грузовая гайка, упираясь в траверсу, перемещает каретку. Натяжение ремней (ремень 1-8.5х8-1250 ТУ-30-105 1336-88) производится перемещением кронштейна с электродвигателем относительно плиты верхней. Плита верхняя приворачивается к стойке и служит опорой для корпуса подшипникового узла верхней части винта и шкива.

Кожух закрывает ременную передачу от внешних воздействий. Гайка страхующая является дополнительной, предназначенной для механической страховки в случае износа или обрыва резьбы основной грузовой гайки. Установлена страхующая гайка под грузонесущей с зазором 30±2 мм и дает возможность разового опускания каретки в нижнее положение. С внутренней и наружной стороны стойки установлены защитные ограждения, предохраняющие винтовую передачу от загрязнений и защищающие обслуживающий персонал от вращающихся деталей подъемника.

Аварийный выключатель срабатывает при износе грузовой гайки. В этом случае опускание производится на страховочной гайке, при достижении нижнего положения каретки срабатывает конечный выключатель и блокирует включение подъемника. В этом случае необходимо заменить грузовую гайку на новую и только после этого возможна дальнейшая эксплуатация подъемника.

Выключатель верхнего положения каретки и выключатель нижнего положения каретки срабатывают при достижении кареткой соответственно верхнего и нижнего положения, и привод отключается. На нижнем конце винта установлена звездочка. На звездочку надета цепь, которая обеспечивает синхронное вращение винтов стоек подъемника. Натяжение цепи регулируют, раздвигая стойки на основании подъемника.

Основание представляет собой жесткую сварную конструкцию, на которой устанавливают стойки. Основание крепится к бетонному полу фундаментными болтами. Внутри основания размещаются цепь и электрические провода.

Для удобства установки под днищем автомобиля подхваты имеют телескопическую конструкцию и крепятся к каретке на осях, обеспечивающих поворот подхватов. На подхватах установлены пластмассовые лотки для инструмента. Устройство стопорное обеспечивает жесткую фиксацию любого из положений подхвата относительно оси каретки.

Узел электрооборудования состоит из пульта управления и разводки проводов. Пульт установлен на стойке.

Чертежи выполнены в программе Компас и AutoCAD.

Подъемник электро-механический 3 т. Чертеж общего вида

Разработка тележки для слива масла

Представленные выше конструкции оборудования для слива технических жидкостей обладают определенными положительными качествами. Однако, отрицательными характеристиками данных устройств можно считать:

- недостаточная мобильность некоторых конструкций;

- недостаточная емкость;

- невозможность использования для некоторых труднодоступных агрегатов автомобиля;

- высокая стоимость некоторых конструкций.

В данной работе нами предлагается учесть все приведенные выше недостатки, и разработать универсальную тележку для слива отработанных жидкостей (масла) из агрегатов большегрузных автомобилей.

Предлагаемая конструкторская разработка — тележка для слива отработанного моторного масла — проста в конструкции и, по сравнению с уже имеющимися устройствами зарубежного производителя, недорога в производстве. Она имеет большой запас прочности, малогабаритная и проста в применении.

Данная конструкторская разработка предназначена для слива отработанного моторного масла. Это является весьма целесообразным, т.к. при её внедрении в производственный процесс ожидается уменьшение трудоёмкости при проведении замены масла, повышение экологичности в пункте ТО, снижение производственного травматизма, связанного с загрязнением участка в результате пролива масла. Использование её сведёт к минимуму затраты физических сил исполнителя, позволит ускорить и автоматизировать технологический процесс замены отработанного масла.

Принцип работы: — Подводим устройство к автомобилю, подводим дополнительную ёмкость к сливному отверстию, и воротковым ключом 12 снимаем сливную пробку. Масло через рукав 10 попадает в основную ёмкость 32. Объём бака позволяет проводить слив масла из нескольких двигателей поочерёдно, по мере заполнения. При заполнении основной ёмкости 32 до критического уровня, устройство транспортируется к месту хранения отработанных масел. Резервуар находится на уровне пола, поэтому масло сливается через сливной кран 17 без физических усилий.

Тележка для слива масла Чертеж общего вида

Конструкторская разработка мобильного стенда шлифовки цилиндров двигателей

Общая информация о шлифовальном стенде. Шлифовальные лопасти предназначены для улучшения состояния блока двигателя после шлифования цилиндров двигателя, не снимая его с автомобиля или разборочного стенда. Стенд устанавливается непосредственно на блок цилиндров двигателя.

Плюсы: стенд универсален, а это значит, что его можно разместить в любом месте производственного помещения, и его сравнительно невысокая стоимость на рынке. Из-за простоты конструкции, очень редко происходят поломки.

Основные технические характеристики:

- Количество оборотов в минуту, мин-1 — 1000;

- Переключение передач — ручное;

- Ход шпинделя, мм. — 250;

- Обрабатываемый диаметр цилиндра двигателя, мм. — 80-100;

- Габаритные размеры, мм. — 418х480х160;

- Масса, кг. — 40.

Этот станок может быть использован для обработки цилиндрической поверхности в механическом цехе на наличие дефектов и неисправностей цилиндров двигателя или незначительных отклонений от указанных параметров. Согласно спецификациям, при сборке следует установить зазор между втулкой и поршнем.

С помощью этого станка поверхность цилиндра можно быстро и точно отрегулировать до номинального размера, не снимая двигатель с подставки или автомобиля.

При использовании станка, в качестве режущего инструмента используются заточки или заточки лезвий. Цилиндрический шлифовальный станок легко использовать. Его можно изготовить в любой мастерской на металлообрабатывающих станках.

Недостаток: низкая мощность и неудобная конструкция рамы, чтобы машина отлично работала на автомобилях разных марок. Чтобы устранить недостатки, мы рассчитываем элементы сборки рамы в сборочной единице и принимаем новый электродвигатель.

Мобильный стенд шлифовки цилиндров двигателей Вид общий