Формирование комплекса машин

Состав комплекса машин и оборудования для механизации конкретного вида путевых работ зависит от многих факторов: конструкции пути, состава технологических операций, фронта работ в «окно», параметров машин, экономической целесообразности их использования и других. Каждую из машин характеризует свой темп работ. Например, укладочный кран УК-25/18 обеспечивает темп около 1000 м/ч, а RМ-80 – в несколько раз меньше. Этот фактор вынуждает делить производственный процесс ремонта пути на этапы с разграничением работ по времени выполнения и делением всего комплекса машин. На рис. 2 представлен вариант деления на этапы капитального ремонта бесстыкового пути с заменой материалов новыми.

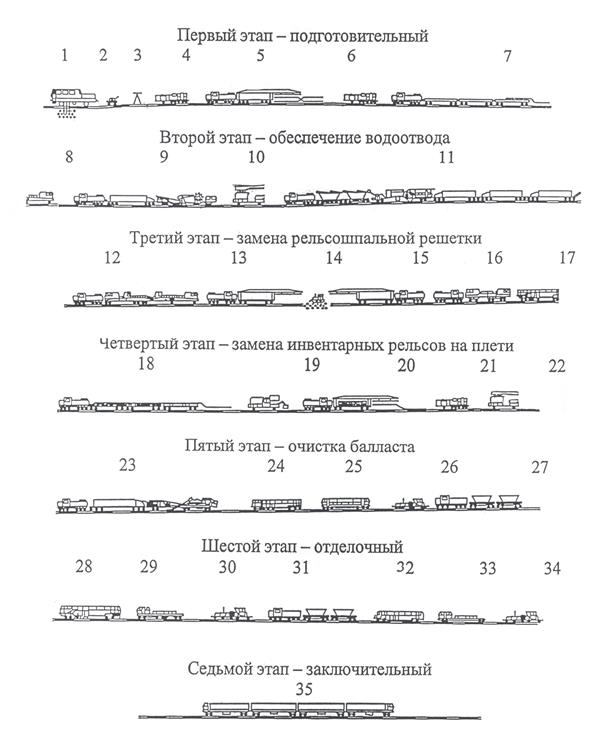

Рис.2. Комплекс машин в технологической последовательности выполнения реконструкции (капитального ремонта) верхнего строения пути

Машины или технологические операции: 1 — диагностика балластной призмы; 2 — диагностика рельсовых плетей; 3 — изыскательские работы и проектирование производства работ; 4 — отвинчивание гаек клеммных сборок гайковертом; 5 — укладка УК-25 инвентарных рельсов на место плетей, смещенных внутрь колеи; 6 — закрепление клеммными сборками инвентарных рельсов; 7 — уборка плетей с перегона рельсовозным составом; 8 — срезка кустарника; 9 — уборка лишнего балласта с обочин и нарезка кюветов СЗП-600; 10 — замена лотков на отдельных участках кюветов; 11 — уборка с очисткой лишнего балласта машиной УМ; 12 — подъем рельсошпальной решетки ЭЛБ; 13 — разборка пути комплексом с краном УК-25/18; 14 — срезка и планировка верхнего слоя балластной призмы; 15 — укладка звеньев путеукладочным комплексом с краном УК-25/18; 16 — выправка пути машиной ВПО; 17 — выправка пути машиной ВПР в местах, не охваченных ВПО; 18 — выгрузка плетей 800 м; 19 — сварка плетей в сверхдлинные машиной ПРСМ; 20 — замена инвентарных рельсов на плети с использованием УК-25; 21 — закрепление плетей с использованием гидравлических натяжителей 22 и МПТ; 23 — глубокая очистка балласта машиной РМ-80; 24 — выправка пути машиной ВПР; 25 — стабилизация пути машиной ДСП; 26 — оправка призмы планировщиком ПБ; 27 — добавление балласта из хоппер-дозаторов; 28 — выправка пути ВПР; 29 — стабилизация пути ДСП; 30 — оправка призмы ПБ; 31 — добавление балласта; 32 — окончательная выправка пути машиной «Дуоматик 09-32»; 33 — стабилизация пути ДСП; 34 — отделка призмы ПБ; 35 — шлифовка рельсов.

Здесь на этапе смены рельсошпальной решетки используются машины: ЭЛБ, УК, бульдозеры ДЗ, УК, ВПО и ВПР, а на этапе глубокой очистки щебня машины: ЩОМ, ВПР, ДСП и ПБ.

По аналогии с предыдущим на рис.3 и 4 представлены комплексы машин в технологической последовательности выполнения основных этапов соответственно среднего и подъемочного ремонтов пути. На выправке пути применим комплекс машин по рис.4 в силу адекватности состава операций подъемочному ремонту.

Комплекс машин в технологической последовательности выполнения

среднего ремонта пути

1 – рельсоочистительная машина РОМ; 2 – машина СМ-2 для уборки мусора; 3 – мотовоз МПТ для доставки и перегрузки шпал, скреплений и др. материалов; 4 – машина МСШУ для смены шпал; 5 – щебнеочистительный комплекс ЩОМ; 6 – машина для выправки и подбивки пути ВПР; 7 — стабилизатор пути ДСП; 8 – планировщик балласта ПБ; 9 – струг СС для срезки обочины; 10 – хоппер-дозаторы; 11 – электробалластёр; 12 — рельсошлифовальный поезд.

Комплекс машин в технологической последовательности выполнения

подъёмочного ремонта и выправки пути

1 — РОМ для очистки рельсов; 2 – СМ-2 для уборки мусора; 3 – СС для срезки обочины; 4 – МПТ для доставки материалов; 5 — МСШУ для смены шпал; 6 – ПМГ для опробования и смазки болтов; 7 – хоппер-дозаторы; 8 – ЭЛБ; 9 – ВПР; 10 – ДСП; 11 – ПБ.

При реализации всего производственного процесса комплекс путевых машин представляет собой совокупность рабочих поездов. Состав и размеры каждого поезда устанавливаются расчетом. На этапе смены рельсошпальной решетки для обрушения балласта в шпальных ящиках первым следует поезд из двух единиц общей длиной

где Lл и Lщом – длины локомотива (24 м) и ЭЛБ (52 м).

Состав и длины второго и третьего поездов, то есть путеразборочного и путеукладочного, определяются суммой:

где Lук, Lпл, Lмпд – длины укладочного крана (44 м), платформы для рельсовых звеньев (14,6 м) и моторной платформы (16,2 м), м;

nпл, nмпд – количество платформ для рельсовых звеньев и моторных платформ.

Количество платформ для рельсовых звеньев

где nпак – число перевозимых пакетов рельсовых звеньев;

2 – сцеп из двух платформ (при звеньях длиной l3 = 25 м);

1 – платформа прикрытия.

В свою очередь, число пакетов

где m – число звеньев в пакете (при рельсах Р65 и железобетонных шпалах m = 5, при деревянных шпалах m = 7).

Количество моторных платформ в поезде зависит от фронта работ, конструкции пути до ремонта и после него, уклона пути и параметров МПД и УК. Электролебедка МПД может перемещать пакеты звеньев вдоль состава на расстояние до 200 м. При пакетах по 5 звеньев на долю одной МПД придется 750 м путевой решетки, при пакетах по 7 звеньев – 1050 м. С учетом электролебедки укладочного крана одну МПД можно включать в поезд, вмещающий соответственно 1500 м и 1800 м путевой решетки. Если МПД и УК используются как тяговые единицы, то число платформ при них необходимо согласовывать с уклоном пути. Так, при уклоне до 0,005 число платформ при МПД не должно превышать девяти, при УК – пяти единиц. Замена МПД на МПД-2 позволяет увеличить число платформ при ней в два раза. За путеукладочным поездом следует поезд, включающий локомотив и машину ВПО:

где Lвпо – длина машины ВПО (28 м).

В местах, недоступных для ВПО, для выправки пути может использоваться машина ВПР (L5 = Lвпр = 27 м).

На этапе глубокой очистки щебня первым следует поезд, включающий щебнеочистительную машину ЩОМ (32 м), состав для засорителей СЗ (длина одного вагона 10 м) и универсальный тяговый модуль УТМ (14,5 м). Количество вагонов определяется расчетом (см. далее). Вторым, третьим и четвертым поездами следуют самоходные машины ВПР (27 м), ДСП (18,2 м) и ПБ (13,5 м).

На этапе отделочных работ возможен вариант также из нескольких поездов. Первым следует поезд для срезки обочины земляного полотна, включающий локомотив и путевой струг СС: L = Lл + Lсс, где Lсс = = 23 м. Затем следует хоппер-дозаторная вертушка:

где Lхд, Lв – длины хоппер-дозатора (10,9 м) и турного вагона (24,5 м);

nхд – число хоппер-дозаторов, определяемое отношением Wкм

Далее по фронту работ перемещаются самоходные машины ВПР, ДСП, ПБ, выполняющие выправку с подбивкой, стабилизацию и оправку балластной призмы.

При капитальном ремонте двухпутного участка А–Б (см. рис. 1) с lо =1300 м на этапе смены рельсошпальной решетки имеем: L1 = 24 + 52 = 76 м, L2 = L3 = 24 +44 + 23·14,6 + 1·16,2 = 420 м (nпак = 1300/25·5 = 10,5 пакетов, nпл = 11·2 + 1 = 23 платформы; если путь до ремонта был на деревянных шпалах, то nпак = 1300/25·7 = 7,4 и L2 = 332 м), L4 = 24 + 28 = 52 м.

На этапе глубокой очистки на путях классов 1 и 2 при глубине очистки 0,4 м по ТУ объемы составляют: очищаемого балласта 2950 м 3 /км, возвращаемого 2210 м 3 /км, добавляемого при грохоте с размером нижних ячеек 25×25 мм Wкм = 440 м 3 /км. Потребность для засорителей в полувагонах вместимостью по Wв = 31 м 3 равна nсз = (2950–2210)

= 740·1,3/31 = 31. При одной ЩОМ число полувагонов обычно не превышает 6–10 единиц. Ограничение числа полувагонов компенсируется на практике разными способами: уборкой груженых полувагонов с заменой на порожние, вывозом загрязнителей с возвратом порожняка, выгрузкой засорителей на сторону за пределы откоса земляного полотна или перегрузкой в подвижной состав, находящийся на соседнем пути. Длина поезда со ЩОМ (Lщом =32 м), тяговым модулем ПТМ-630 (Lптм = 14 м) и восемью полувагонами (Lв = 10 м) для засорителей L = 126 м.

На этапе отделочных работ первым по фронту работ следует путевой струг СС (Lсс= 23 м) с локомотивом (Lл = 24 м). Длина этого поезда L10 = = 23+ 24 = 47 м. Вторым поездом подается хоппер-дозаторная вертушка из nхд = Wкм

Возможный состав комплексов машин для основных видов путевых работ содержится также в прил. 4.1, 4.2, 4.3.

5 Определение продолжительности «окна»

Продолжительность «окна», то есть период времени, на который перегон закрывается для движения поездов, зависит от ряда факторов: пропускной способности линии, возможностей пропуска поездов по другому пути, производительности комплекса машин и других. При расчетах необходимо учитывать затраты времени на переходы в рабочей зоне, внутрисменные перерывы, пропуск поездов по соседнему пути и другие факторы коэффициентом kо (табл. 5).

Значения коэффициента kо согласно ТУ

| № | Виды работ | kо |

| Работы, выполняемые в интервалы между поездами | 1,45 | |

| Работы в «окно» при движении поездов по соседнему пути | 1,25 | |

| Работы на перегоне, не зависящие от движения поездов | 1,08 | |

| Работы на базе | 1,08 |

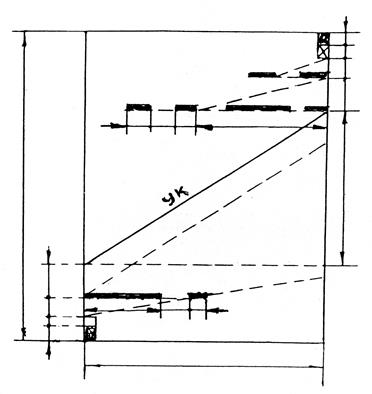

Для этапа смены рельсошпальной решетки при капитальном ремонте двухпутного участка А–Б с бесстыковым путем на железобетонных шпалах продолжительность «окна» выразится суммой (рис.5):

|

|

|

|

|

|

|

|

|

|

tо = tр +

где tр – продолжительность развертывания работ, мин;

tс – продолжительность свёртывания работ, мин.

Продолжительность развёртывания работ определяется суммой:

где tр1 – время оформления закрытия перегона и снятия напряжения в контактной сети, tр1 ≈ 10 мин;

tр2 – время следования ЭЛБ и других машин (рабочих поездов) со станции к месту работ на перегоне со скоростью 30 км/ч при средней удаленности 3 км, tр2 = 3·60/30 = 6 мин;

tр3 – время вывешивания решетки на расстоянии L1 + L2 + 125 = 76 + + 420 + 125 = 621 м (см. рис. 5), то есть до момента, при котором путеразборочный УК займет исходное положение для снятия звеньев на участке 250 м, tр3 = 0,001kо(L1 + L2 + 125)Нэлб = 17 мин (Нэлб = 21,5 мин/км из прил. 4, kо = 1,25 из табл. 4);

tр4 – время снятия звеньев и подготовки участка длиной 250 м к началу укладки звеньев, tр4 = kо250

Суммируя численные значения составляющих, получим: tр = 61 мин.

Время выполнения ведущей операции выражается зависимостью:

tу = kо

где

Время свертывания работ определяется суммой:

где tс1 – уборка путеукладочного поезда и работа машины ВПО на участке L3 + 250 м, tс1 = 0,001kо(L3 + 250)HВПО = 0,001·1,25(420 + 250)33,9 = 28 мин, где HВПО = 33,9 мин/км – норма времени для машины ВПО (прил. 4);

+ 100)1,872Нвпр = 1,25·128·1,872·0,0558 = 17 мин (здесь 1,872 шпал/м в среднем с учетом кривых);

tс3 – приведение ВПО и ВПР в транспортное положение, tс3 = 15 мин;

tс4 – уборка машин с перегона и его открытие, tс4 = 10 мин.

Суммарное время свёртывания работ составит tс = 68 мин. Итак, продолжительность «окна» при капитальном ремонте участка А–Б должна быть tо = 61 + 143 + 70 = 274 мин, или tо = 4 ч 34 мин. Для однопутного участка со звеньевым путем на этапе смены рельсошпальной решетки в расчет продолжительности «окна» вводятся следующие значения составляющих: kо = 1,08, L2 = L3 = 332 м,

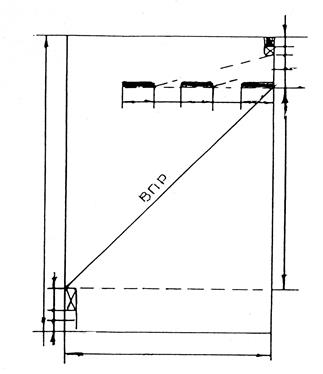

Продолжительность «окна» для этапа глубокой очистки балласта на двухпутном участке по аналогии с предыдущим и рис. 6 определяется суммой:

где tр – продолжительность развёртывания работ, мин;

tщ – продолжительность глубокой очистки щебня, мин;

tс – продолжительность свёртывания работ, мин.

|

|

|

|

|

|

|

|

|

Период развёртывания работ включает:

tр2 – время подачи машин к месту работ на перегоне – по аналогии с предыдущим, tр2 = 6 мин;

tр3 – время подготовки ЩОМ к работе, tр3 ≈ 20 мин.

Общее время развёртывания работ tр = tр1 + tр2 + tр3 = 36 мин. Продолжительность ведущей операции при глубокой очистке щебня

где Hщом = 309 мин/км – техническая норма машинного времени ЩОМ-6БМ (прил. 4).

Период свёртывания работ определяется суммарным временем ряда операций:

где tс1 – приведение ЩОМ в транспортное положение, tс1 = 16 мин;

tс5 – приведение ВПР, ДСП и ПБ в транспортное положение, tс5 = = 15 мин;

tс6 – освобождение перегона от комплекса машин и его открытие для движения поездов, tс8 = 10 мин.

Общее время свёртывания работ tс = 59 мин. Итак, продолжительность «окна» для глубокой очистки щебня составит tо = 36 + 502 + 59 = = 597 мин или около 10 ч, что более чем в два раза превышает продолжительность «окна» на этапе смены рельсошпальной решетки. Некоторое выравнивание продолжительностей «окон» на этих этапах возможно за счет добавления второй щебнеочистительной машины ЩОМ и второй ВПР. Для этого варианта tщ = 502/2 = 251 мин, дополнительное время работы ПБ совместно с ДСП на участке 1,3/2 = 0,65 км tпб = 1,25·0,65·48 = 39 мин и продолжительность «окна» на этапе глубокой очистки щебня снизится до tо = 36 + 251 + 59 + 39 = 385 мин или 6 ч 25 мин. Окончательное решение о необходимости выравнивания затрат времени на разных этапах производственного процесса следует принимать при разработке графика распределения работ по дням.

Продолжительность «окна» для отделочных работ при капитальных ремонтах пути определяется аналогично. Применительно к принятому комплексу машин (прил. 4.1 и рис. 7) она составит tо = tр + tвпр+ tс = 3 ч 40 мин. Окончательное значение продолжительности каждого этапа капитального ремонта пути устанавливается в процессе формирования сводного графика распределения всех работ по дням и участкам их выполнения (рис. 8). Нормативной основой для этого графика служат данные по затратам труда и времени, определяемые в процессе составления соответствующей ведомости (прил. 5).

|

|

|

|

|

|

|

|

|

|

Рис. 7

Аналогичным порядком следует руководствоваться для обоснования продолжительности «окна» и сводного графика всего комплекса работ при среднем и подъемочном ремонтах и планово-предупредительной выправке пути. Для этих видов путевых работ нормативные данные и состав комплексов машин содержатся в прил. 4.2 и 4.3. По ним составляются ведомости затрат труда и машинного времени, формируются графики движения машин и работающих по дням и всем участкам единого фронта работ в требуемой технологической последовательности (рис. 9, 10). Применительно к участку А–Б продолжительность «окна» при среднем ремонте (рис. 6) составляет tо = tр + tщом + tс = tр + kо

|

Рис. 9. График производства среднего ремонта пути:

|

|

Рис. 10. График производства подъемочного ремонта (выправки) пути: