Червячный редуктор

Передача вращения и усилия зачастую проводится при помощи специальных механизмов, которые стали называть редуктором. Подобное изделие представлено сочетанием нескольких элементов, которые при взаимодействии проводят повышение или понижение передаточного числа, изменение скорости вращения и перенаправления усилия. Довольно большое распространение получил червячный редуктор. Он характеризуется определенными характеристиками, которые должны учитываться. Рассмотрим особенности подобного механизма подробнее.

Устройство и принцип работы

Классический редуктор представлен сочетанием различных элементов, которые при взаимодействии обеспечивают передачу усилия. Принцип работы червячного редуктора связан с особенностями основного элемента, в качестве которого выступает червеобразный ведущий винт. Именно он определяет название устройства. Кроме этого, классический вариант исполнения представлен сочетанием следующих элементов:

- Шестерня имеет цилиндрическую форму, на поверхности которой есть зубья. Она получила весьма широкое распространение, находится в непосредственном соединении с червяком.

- Для крепления шестерни применяется вал. Он расположен под прямым углом относительно червяка.

- Все элементы расположены в корпусе, который часто изготавливается из чугуна. Для того чтобы можно было провести обслуживание корпус делается составным, нижняя часть выступает в качестве фиксирующего элемента.

- Соединение двух элементов корпуса и фиксация других деталей проводится при применении различных уплотнительных элементов. Их применение можно связать с тем, что в корпусе находится масло, которое разбрасывается на момент работы для обеспечения требуемого охлаждения и снижения степени износа.

- Вращение вала обеспечивается за счет установки подшипников самых различных типов. Этой детали уделяется довольно много внимания, так как на момент службы устройства именно они часто выходят из строя.

Кинематическая схема определяет возможность передач низкого крутящего момента с высокой скоростью вращения входного вала.

При этом на выходе происходит понижение количества оборотов и повышение усилия. Кроме этого, редуктора червячные технические характеристики могут иметь следующие:

- Выделяют тихоходные и быстроходные варианты исполнения. При этом в случае небольшой скорости вращения червяк устанавливается снизу, при большой – сверху. Тихоходный вал должен смазываться соответствующим образом, так как в противном случае он не прослужит долго.

- Если вращение основных деталей происходит при большой скорости, то масло должно подаваться под большим давлением. Низководная червячная пара может смазываться без давления при естественной циркуляции масла.

Сегодня корпус редуктора в большинстве случаев изготавливается при применении чугуна, так как этот материал выдерживает существенное воздействие окружающей среды. Передаточное число червячного редуктора зависит от размеров механизма. Чертеж устройства можно встретить в интернете, кроме этого его созданием занимается инженер с соответствующей подготовкой.

При выборе рассматриваемого механизма учитываются самые различные параметры, но передаточное отношение червячного редуктора можно считать наиболее важным параметром.

Классификация червячных редукторов

Могут устанавливаться самые различные типы червячных редукторов, все зависит от области применения механизма. Основная классификация выглядит следующим образом:

- Материал деталей может быть самым различным, в большинстве случаев внутренние детали изготавливаются из углеродистой стали. Корпус часто представлен чугунной емкостью со специальными выемками для фиксации подшипников, вала и других элементов.

- Разное число заходов также можно назвать основным критерием классификации.

- Направление резьбы червячного вала также является одним из признаков, по которым проводят классификацию.

- Профиль резьбы.

- Тип применяемого винта.

Редуктор червячный одноступенчатый получил весьма широкое распространение на сегодняшний день. Это связано с тем, что он маленький и может применяться для передачи большого усилия. При необходимости можно установить редуктор червячный двухступенчатый, который может не только изменять параметры передаваемого усилия, но и регулировать их в небольшом диапазоне.

Достоинства и недостатки

У рассматриваемого механизма есть довольно большое количество преимуществ и недостатков, которые должны учитываться. Проводимые тесты позволяют определить мощность. К плюсам отнесем следующее:

- Высокое передаточное число. Сегодня червячный редуктор может передавать крутящий момент в соотношении до 1000/1. Другие технические решения не позволяют реализовать подобные эксплуатационные характеристики. Не многие устройства могут передавать вращение с подобным передаточным числом.

- Компактность. Как ранее было отмечено, одноступенчатый вариант исполнения имеет небольшие размеры. Именно поэтому механизм соединяется с другими в одну конструкцию. В большинстве случаев проводится установка червячной конструкции в случае, когда в приоритете именно компактность.

- Бесшумность. При работе редукторов есть вероятность возникновения сильного шума, который создает трудности. Рассматриваемый вариант исполнения лишен подобного недостатка.

- Плавность хода. В некоторых случаях при передаче вращения нужно обеспечить высокую плавность хода. При этом некоторые конструкции могут проводить самоторможение при необходимости.

- Отсутствие обратного хода можно назвать еще одним важным преимуществом конструкции. При передаточном показателе 35/1 отсутствует эффект обратного хода, так как ведомое колесо нельзя провернуть.

- Ремонтопригодность. Сегодня можно найти специальный комплект для восстановления редуктора. Ремонтопригодность позволяет на месте провести требуемую работу.

Однако, есть и несколько существенных недостатков, которые должны учитываться. Примером назовем следующее:

- Низкий КПД. КПД червячного редуктора намного меньше в сравнении с другими конструкциями. Именно поэтому в случае, когда не нужно обеспечивать плавность хода и бесшумность червячный редуктор не устанавливается по причине экономических соображений. Снижение показателя КПД прежде всего можно связать с тем, что червяк перенаправляет усилие. Потери могут составлять около 30% и более процентов.

- Нагрев также можно назвать существенным недостатком. Устройство должно находится постоянно в смазанном состоянии, так как происходит существенный нагрев при трении подвижных элементов. Слишком высокая температура становится причиной, по которой металл теряет свои основные характеристики Примером можно назвать твердость и износостойкость поверхности.

- Нет возможности применять для передачи большого усилия. Как показывает практика, червячный редуктор устанавливается только в случае необходимости передачи крутящего момента на более 15 кВт.

- Между валами наблюдается люфт. Даже вначале эксплуатации есть небольшой люфт, который со временем существенно увеличивается. Именно поэтому устройство не может прослужить в течение длительного периода.

- Наблюдается сильный износ зубьев. При этом восстановить детали не получается, проводится их полная замена, за счет чего повышаются расходы.

Выбор наиболее подходящего редуктора проводится с учетом достоинств и недостатков рассматриваемого механизма.

Профессионалы не рекомендуют проводить установку червячного редуктора в случае, когда нужно передавать усилие более 200 кВт.

При показателе от 60 до 200 кВт конструкция должна обеспечивать принудительную подачу масла, которое требуется для охлаждения и смазывания.

Применение устройства

Червячный редуктор малогабаритный встречается в самых различных сферах. Примером можно назвать подъемники, конвейеры, насосы, мешалки, приводы ворот и многое другое. Кроме этого, установка механизма проводится в том случае, когда требуется механизм с невысокой стоимостью. Среди особенностей выбора отметим следующее:

- Если передаточное число должно быть больше 25, а также не требуется свойство самоторможения, то рекомендуется отдавать предпочтение цилиндро-червяные механизмы. Это связано с более высоким показателем КПД в сравнении с другим вариантами исполнения, за счет чего увеличивается ресурс работы и снижаются затраты на электроэнергию.

- Запрещается проводить установку устройства в случае возникновения на момент эксплуатации ударной нагрузки. Это связано с тем, что длительная эксплуатация при ударных нагрузках может привести к сильному нагреву устройства и это существенно снизит рабочий ресурс. Известны случаи, когда при передаче усилия 4 кВт масло в корпусе практически закипало.

- Устройство должно устанавливаться исключительно в горизонтальном положении. В противном случае есть вероятность того, что на момент эксплуатации масло будет вытекать через отверстия. Есть варианты исполнения, которые предназначены для вертикальной установки, все зависит от определенных условий эксплуатации.

- Запрещается применять устройство при создании системы позиционирования. Как ранее было отмечено, устройство имеет люфт, который негативно отражается на точности.

- При установке механизма уделяется внимание тому, что оно обладает свойством самоторможения. Именно поэтому редуктор не устанавливается в случае, если приходится управлять устройство вручную при определенных условиях эксплуатации.

Специалисты рекомендуют перед тем как запустить новое устройство провести его обкатку в холодном режиме. При этом нужно добавить должное количество масла, после чего устройство работает в течение 15-20 часов.

Изготовить рассматриваемое изделие своим руками практически невозможно.

Это можно связать со следующими моментами:

- Расчет должен проводить исключительно профессиональный инженер, обладающий соответствующим опытом.

- После создания проекта, что предусматривает выполнение определенных расчетов и отображение чертежа, проводится непосредственное производство основных элементов. Все применяемые материалы должны быть надлежащего качества, так как в противном случае конструкция не сможет прослужить в течение длительного периода.

- Получив все необходимое проводится непосредственная сборка. Подобная работа также должна выполняться специалистом, так как все элементы должны идеально подходить друг к другу.

В целом, можно сказать, что сегодня устанавливаются исключительно покупные варианты исполнения, так как самодельные не могут прослужить в течение длительного периода и не обладают требуемыми эксплуатационными свойствами.

В заключение отметим, что червячный редуктор может быть отремонтирован своими руками, для работы не нужно обладать особыми навыками. Часть общего картера, в котором находятся основные элементы, зачастую можно снять. Перед непосредственным ремонтом проводится выливание масла в специальную емкость, после чего оно заменяется. Рабочая пара всегда подвергается полной замене, так как износ одного становится причиной повышенного износа другого. При незначительном зазоре проводится использование специальных вкладышей, за счет которых проводится смещение цилиндрического колеса и червяка.

Кинематическая схема привода редуктора с червячной

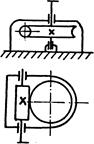

Одноступенчатый горизонтальный редуктор с верхним расположением червяка. Используется в быстроходных передачах во избежание излишних потерь на разбрызгивание масла быстроходным червяком.

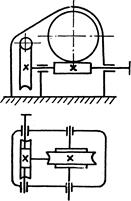

Передача с вертикальным расположением вала колеса. Применяется в исключительных случаях, исходя из требований компоновки машины. При этом ухудшаются условия смазки подшипников вертикального вала.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Как то на паре, один преподаватель сказал, когда лекция заканчивалась – это был конец пары: «Что-то тут концом пахнет». 8191 –

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Кинематический и геометрический расчеты редуктора представляют в уточненной кинематической схеме привода.

Рисунок 1 – Уточненная кинематическая схема привода с червячно-цилиндрическим редуктором (1 – электродвигатель; 2 – муфта; 3 – редуктор (I, II, III – валы); 4 – муфта; 5 – барабан приводной; 6 – лента транспортера).

Подбор подшипников можно произвести ориентировочно по диаметрам валов. Внутренние диаметры подшипников принимают не менее рассчитанных диаметров валов. Выбор типа (радиальный, радиально-упорный и т. д.) производят исходя из кинематической схемы редуктора.

Шарикоподшипники радиально-упорные однорядные предназначены для восприятия комбинированных: радиальных и осевых нагрузок (косозубые, конические и червячные передачи), действующих на вал. Одинарный радиально-упорный подшипник может воспринимать осевую нагрузку, действующую в одном направлении. Подшипники, смонтированные попарно, воспринимают осевые усилия, действующие в обоих направлениях.

По данным для вала I можно принять радиально-упорные подшипники с внутренним диаметром 7 мм. Для валов II и III можно принять также радиально-упорные подшипники с внутренним диаметром 15 мм и 30 мм.

Рассматриваемая система состоит из: электродвигателя; муфты, соединяющей валы двигателя и редуктора; редуктора и ленточного транспортера. Инерционные параметры узлов системы – это моменты инерции: двигателя IД; муфты IМ; редуктора IР и транспортера (нагрузки) IН, приведенного к выходному валу редуктора. Момент инерции системы, приведенный к валу электродвигателя, равен

где IР – приведенный к входному валу момент инерции редуктора;

щвых, щном– скорость вращения выходного и входного вала редуктора.

Составляющие уравнения (17) заданы через величину IР, которую нужно определить с учетом рассчитанных и выбранных размеров вращающихся деталей (валов, зубчатых колес) редуктора.

Рассмотрим редуктор, состоящий из трех валов с установленными на них зубчатыми колесами (цилиндрический двухступенчатый; червячно-цилиндрический). Момент инерции редуктора, приведенный к валу электродвигателя равен

где – момент инерции входного вала редуктора с учетом момента инерции установленного на нем червяка (зубчатого колеса);

– момент инерции промежуточного вала редуктора с учетом моментов инерции установленных на нем зубчатых колес;

I3 – момент инерции выходного вала редуктора с учетом момента инерции установленного на нем зубчатого колеса;

– соответственно передаточное отношение между входным и промежуточным, входным и выходным валами редуктора.

Моменты инерции вращающихся симметричных тел, типа валов, зубчатых колес относительно своей оси симметрии определяются по формуле

где M, r – соответственно масса, радиус тела.

Масса вращающего симметричного тела радиусом r и длиной l равна

где – плотность материала тела (для стали =7,8?10 3 ).

При определении момента инерции любого вала редуктора, его рассчитывают (если поперечные размеры вала и зубчатых колес, установленных на валу сильно отличаются) как сумму моментов инерции самого вала и зубчатого колеса (колес). Например, для входного вала редуктора

где , – соответственно моменты инерции самого входного вала I и зубчатого колеса (с числом зубьев Z1) установленного на этом валу.

Рассчитав для редуктора по формуле (18) его момент инерции, определяют по (17) приведенный момент инерции всей системы привода ленточного транспортера, учитывая задаваемые условия задания (IН = 10•IР; IД = 0,1•IР; IМ = 0,05•IР).

Время разгона системы, т.е. время, по истечении которого скорость двигателя и используем исполнительного механизма близка к расчетной (номинальной) равно

где – электромеханическая постоянная системы, определяемая по формуле

где – приведенный момент инерции системы |кг?м 2 |;

щном– номинальная скорость двигателя |с -1 |;

Мп, Мном – соответственно пусковой и номинальный моменты выбранного электродвигателя |Н?м|, |кг?м 2 / с 2 |; номинальный момент равен

где Р – мощность электродвигателя в Вт;

щном – номинальная скорость электродвигателя в рад/с.

Время останова системы (при отключении электродвигателя) равно

где Мн.пр = Мн/(iр•з0) – приведенный к валу электродвигателя момент нагрузки;

– момент нагрузки на выходном валу редуктора;

– передаточное отношение редуктора;

з – общий КПД привода (системы).

Используя формулы приведенные в данном разделе мы получили:

Для I вала: МI = 0,02147 кг; II =0,000000097 кг . м 2 ; I1 = 0.000000193 кг . м 2 .

Для II вала: MII =0,065 кг; III = 0,00000183 кг . м 2 ; Mколеса = 0,45604 кг; Iz3 = 0,000279 кг . м 2 ; I2 = 0,002808 кг . м 2 .

Для III вала: MIII = 0,5132 кг; IIII = 0,000039 кг . м 2 ; Mколеса = 3,8 кг; Iz4 = 0,011119 кг . м 2 ;

I3 = 0,011158 кг . м 2 .

Момент инерции редуктора, приведенный к валу электродвигателя равен

Ip = 0,0000056 кг . м 2 .

Момент инерции системы, приведенный к валу электродвигателя, равен

Iпр = 0,0000064 кг . м 2 .

Электромеханическая постоянная системы Тм = 0,003 с.

Номинальный момент равен Мном = 0,73 Н . м.

Время разгона системы tp =0,012 c.

Приведенный к валу электродвигателя момент нагрузки Мн.пр.=0,625 Н . м.

Время останова системы tо=0,003 с.

| Элемент конструкции | Условное обозначение на кинематической схеме |

| Вал |  |

| Вал, опирающийся на подшипники качения |  |

| Выходной конец вала |   |

| Червячная передача |

Результаты измерений и расчета

Габаритные и присоединительные размеры редуктора

| Измеряемые параметры | Обозначение и размерность | Численное значение |

| Габаритные размеры | длина | L, мм |

| ширина | В, мм | |

| высота | H, мм | |

| Присоединительные размеры быстроходного вала | диаметр | dб, мм |

| длина | lб, мм | |

| вылет | l1, мм | |

| Присоединительные размеры тихоходного вала | диаметр | dт, мм |

| длина | lт, мм | |

| вылет | l2, мм | |

| Расстояние от опорной поверхности нижнего фланца редуктора до оси | червяка | h1, мм |

| колеса | h2, мм | |

| Толщина нижнего фланца | h, мм | |

| Размеры опорной поверхности нижнего фланца | l, мм | |

| b, мм | ||

| b1, мм | ||

| Расстояние между осями отверстий под фундаментные болты | C1, мм | |

| C2, мм | ||

| Диаметр отверстия под фундаментный болт | d , мм |

Геометрические параметры червячного зацепления

| Наименование параметра | Обозначение и размерность | Численное значение |

| Межосевое расстояние | аw, мм | |

| Число заходов червяка | Z1 | |

| Число зубьев червячного колеса | Z2 | |

| Осевой шаг червяка | р, мм | |

| Осевой модуль червяка m = p/π | m, мм | |

| Длина нарезанной части червяка | b1, мм | |

| Диаметр окружности выступов червяка | da1, мм | |

| Диаметр делительной окружности червяка d1 = da1 – 2×f ×m | d1, мм | |

| Число модулей в диаметре делительной окружности червяка | q | |

| Коэффициент смещения x = aw/m- 0,5(Z2 +q) | x | |

| Передаточное число u = Z2/ Z1 | u | |

| Начальный диаметр червяка dw1 = m×(q +2×x) | d1, мм | |

| Делительный угол подъема витка червяка g = агсtg(Z1/q) | g,град | |

| Начальный угол подъема витка червяка gw = arctg[Z1/(q+2×x)] | gw,град | |

| Делительный диаметр червячного колеса d2 = Z2×m | d2, мм | |

| Наибольший диаметр червячного колеса dам2 = da2 + 6×m/(Z1+2) | dам2, мм | |

| Диаметр окружности выступов червячного колеса da2 = d2 +2×m×(1+x) | dа2, мм | |

| Диаметр окружности впадин червячного колеса df2 = d2 – 2×m×(1,2- x) | df2, мм | |

| Ширина венца колеса | b2, мм |

4.

|

Регулировка подшипников качения и зацепления

5 – корпус; 10, 11 – боковые крышки; 14 – кольцевые прокладки.

|

пятно контакта пятно контакта

смещено вправо смещено влево

Дать описание регулировки червячной передачи и подшипников ведомого вала.

5. Заключение(поясните конструкцию редуктора, его назначение и основные параметры.)

Контрольные вопросы

1. Укажите цель и порядок выполнения работы.

2. Укажите назначение червячного редуктора и его технические параметры.

3. Каким образом расположены оси валов в червячном редукторе?

4. Укажите внешние отличительные признаки червячного редуктора.

5. Перечислите достоинства и недостатки червячной передачи.

6. Напишите формулу для вычисления передаточного числа одноступенчатого червячного редуктора.

7. Как определить число заходов червяка?

8. Укажите, из каких элементов состоит червячная передача.

9. Почему венец червячного колеса выполняют из бронзы, латуни?

10. Какие типы подшипников применяются в червячных передачах?

11. Перечислите основные параметры червячной передачи.

12. Объясните способ регулировки червячного зацепления.

13. Изобразите кинематическую схему одноступенчатого червячного редуктора.

14. Укажите способ смазки червячной передачи редуктора.

15. Из какого материала выполняют червяк?

МИНОБРНАУКИ РОССИИ

Вологодский государственный технический университет

Лабораторный практикум

по дисциплине: детали машин

И основы конструирования

ОТЧЕТ

по лабораторной работе № 6

ИСПЫТАНИЕ ПОДШИПНИКОВ КАЧЕНИЯ

Отметка о зачете:

20____/ ____ учебный год

Цель и задачи лабораторной работы

Схема экспериментальной установки

|

1 – шпиндель; 2 – головка; 3 – корпус; 4 – электродвигатель; 5 – регулировочный винт; 6 – клиноременная передача.

Характеристика подшипников качения

| Наименование параметра | Обозначение и размерность | Численное значение |

| Тип подшипника | ||

| № подшипника | ||

| Внутренний диаметр | d, мм | |

| Наружный диаметр | D, мм | |

| Диаметр шариков | dш, мм | |

| Допустимая нагрузка на подшипник | n=1000 мин -1 | Fr,H |

| n=2000 мин -1 | Fr,H | |

| Диаметр расположения центров шариков | D ,мм |

Последнее изменение этой страницы: 2016-08-26; Нарушение авторского права страницы