ВПР-1200, ВПРС-500 и Р-2000 — выправочно-подбивочно-рихтовочные машины

Содержание материала

УСТРОЙСТВО ВПР-1200, ВПРС-500 и Р-2000

Общие сведения

Выправочно-подбивочно-рихтовочные машины ВПР-1200, ВПРС-500 и рихтовочная машина Р-2000 предназначены для выправки пути с рельсами Р65 и легче при строительстве, всех видах ремонта и текущем содержании пути в районах с умеренным климатом в интервалах температур от —10 до + 40 °С. Наиболее эффективно их применение при текущем содержании пути и отделочных работах после капитального ремонта пути.

Каждая из машин представляет собой самоходную железнодорожную единицу. Основу ее составляет экипаж, на котором размещены рабочие органы, силовая установка, контрольно-измерительные системы и вспомогательные органы, обеспечивающие их работу. С машиной сцеплена платформа, которая является неотъемлемой частью машины. Сварная рама машины опирается на две двухосные тележки, из которых первая — приводная, а рама платформы — на две оси. Все оси платформы и машины оборудованы тормозами. Благодаря высокой транспортной скорости машины могут быстро перемещаться к месту работы на значительные расстояния, что повышает эффективность их применения.

Машина ВПР-1200 (рис. 96) циклического действия, предназначена для выправки пути в плане (рихтовки), продольном профиле и по уровню, подбивке балласта под шпалы и уплотнения балласта у торцов шпал.

Машина состоит из рамы //, на которой смонтированы кабина машиниста 4, кабина оператора 12, силовая установка 8, подбивочный блок 5, уплотнитель балласта 6, подъемно-рихтовочное устройство 7. Рама опирается на две ходовые тележки: бегунковую 3 и тяговую 10. Передача вращения от силовой установки к тяговой тележке осуществляется при помощи трансмиссии 9. Для управления машиной и выправкой пути в автоматическом и полуавтоматическом режимах служит контрольно-измерительная система 1. Сзади машины находится прицепная платформа 2.

Привод рабочих органов — гидравлический. Торможение машины и привод вспомогательных механизмов и тележек контрольно-измерительной системы осуществляется пневмосистемой. Привод перемещения машины в транспортном режиме — механический, в рабочем — гидравлический.

Машина ВПРС-500 (рис. 97) предназначена в основном для выправки стрелочных переводов. Она может работать на пути, как и ВПР-1200, но с меньшей производительностью.

Отличия машины ВПРС-500 от ВПР-1200 обусловлены спецификой применения на стрелочных переводах: установлен более подвижной подбивочный блок с поворотными к рельсу и от рельса подбойками, с управляемым отдельно перемещением правого и левого блоков; на блоках установлены дополнительные клещевые захваты; каждый блок несет две пары подбоек, т. е. с одной установки осуществляется подбивка одной шпалы с двух сторон каждого рельса; применен более простой рихтовочный блок; уплотнители балласта у торцов шпал размещены на раме бегунковой тележки; для раздельного управления рабочими органами каждой стороны на машине дополнительно установлены две рабочие кабины в зоне рабочих органов.

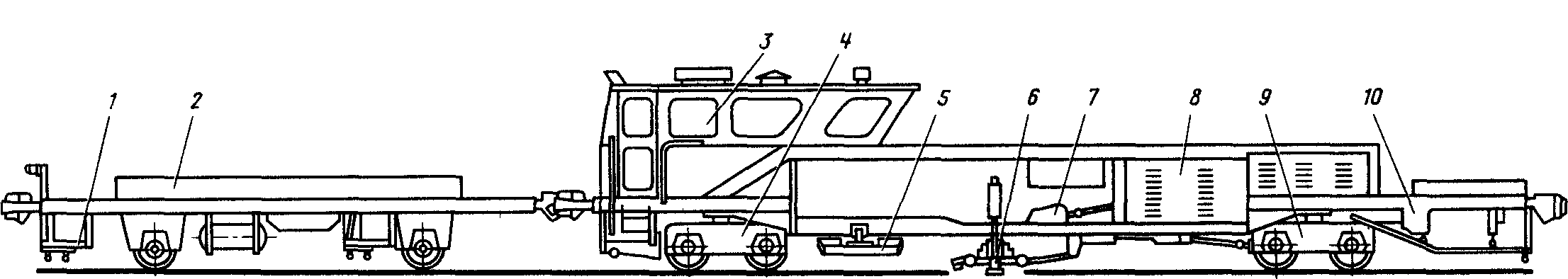

Машина Р-2000 (рис. 98) предназначена для рихтовки пути как в непрерывном, так и в циклическом режимах. Она отличается от машины ВПР-1200 отсутствием подбивочного блока, систем выправки в продольном профиле и по уровню, кабины оператора.

Все остальные узлы, системы управления и оборудование всех трех типов машин одинаковы. Ниже приведены основные технические данные машин ВПР-1200, ВПРС-500 и Р-2000:

Длина с прицепной платформой, мм 26 910

Радиус вписывания в кривые, м . . 160

Скорость движения своим ходом, м/с 19,5

База машины, мм . 11 000

База тележки, мм. 1 500

Диаметр колеса по кругу катания, мм 710

Точность работы контрольно-измерительной системы, мм . . . ±0,5 Производительность:

ВПР-1200, шпал/ч . 900—1200

ВПРС-500,·

Р-2000, км/ч. 2

Число одновременно подбиваемых шпал:

ВПР-1200 . 2

ВПРС-500 . 1

Для обслуживания этих машин установлен следующий состав бригад: старший инженер-технолог — один на каждую машину; помощник машиниста — один на каждую машину; два машиниста на ВПР-1200, три — на ВПРС- 500 и один — на Р-2000.

В обязанности старшего инженера- технолога входит: обеспечение надежной работы машины на основе правильного и своевременного ее обслуживания, эксплуатации и ремонта; соблюдение технологии производства работ машиной в соответствии с установленными технологическими процессами и участие в разработке технологических процессов с учетом местных условий; выполнение установленных норм выработки, графиков работ при высоком качестве; контроль за подготовкой участков пути перед работой машины и проверка состояния отремонтированных участков пути; своевременная проверка и настройка контрольно-измерительных устройств выправки пути; обеспечение безопасности при работе и транспортировке машины; составление программы работы как при ручной корректировке положения передней измерительной точки, так и при автоматической ее корректировке при помощи лазерной тележки, и непосредственное управление работой машины по программе; ведение журнала учета работы, технического обслуживания и ремонтов машины; обеспечение требуемой дисциплины работников, обслуживающих машину, и правильного выполнения ими своих обязанностей; руководство бригадой при работе, транспортировке, обслуживании и ремонте машины; замена при необходимости любого подчиненного работника машины и исполнение в этом случае его обязанностей.

При работе машины старший инженер-технолог, как правило, находится на ремонтируемом участке пути, осуществляя общий контроль за работой, проверку состояния пути после выправки и, если необходимо, управление лазерной тележкой.

Рис. 96. Машина ВПР-1200

Рис. 97. Машина ВПРС-500:

1— контрольно-измерительная система, 2 — прицепная платформа, 3 — бегунковая тележка; 4 — кабина машиниста; 5 — подбивочный блок, 6 — рабочая кабина; 7 — рихтовочный блок; 8 — трансмиссия; 9 — силовая установка; 10 — тяговая тележка; 11 — рама; 12 — кабина оператора

Рис. 98. Машина Р-2000:

1 — контрольно-измерительная система; 2 — прицепная платформа; 3 — кабина машиниста, 4 — бегунковая тележка; 5 — уплотнитель балласта; 6 — рихтовочный блок; 7 — трансмиссия; 8 — силовая установка; 9 — тяговая тележка; 10 — рама

В обязанности машиниста машины входит: обеспечение правильной эксплуатации обслуживания и ремонта машины, подготовка уплотнительных рабочих органов и настройка выправочных устройств перед выездом машины к месту работ, выполнение обязанностей машиниста локомотива при движении машины своим ходом, контроль за работой дизеля, подбивочных блоков, контрольно-измерительных тележек, приборов и исполнительных механизмов выправки пути, приведение машины из транспортного положения в рабочее и обратно, управление машиной в процессе подбивки и выправки пути, замена при необходимости старшего инженера-технолога машины.

В обязанности машиниста-оператора входит получение информации о состоянии пути и программирование работы машины, запись состояния пути двухканальным самописцем, управление положением передней точки измерительных устройств как при ручной, так и при автоматической корректировке положения передней измерительной точки при помощи лазерной тележки, настройка лазерной установки, наблюдение за сигналами светофоров и поездной обстановкой при движении машины кабиной оператора вперед и передача сообщений об этом через переговорное устройство машинисту, находящемуся в другой кабине, подача звукового сигнала и принятие мер для остановки машины при внезапно возникшем препятствии; замена при необходимости машиниста машины При работе машины и ее транспортировке машинист-оператор находится в кабине оператора.

В обязанности помощника машиниста входит, приведение машины из транспортного положения в рабочее и обратно, контроль за работой первичного двигателя, подбивочных блоков, контрольно-измерительных и исполнительных устройств выправки пути и гидрооборудования, замена при необходимости машиниста-оператора.

При транспортировке машины своим ходом помощник машиниста должен находиться в кабине машиниста, при работе машины он наблюдает за работой машины и ее узлов, как правило, снаружи.

Капитальный ремонт машины впр

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ПУТЕВЫХ И СТРОИТЕЛЬНЫХ МАШИН

СИСТЕМА ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОГО

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

ПУТЕВЫХ МАШИН (СПЕЦИАЛЬНОГО ПОДВИЖНОГО СОСТАВА)

Современный парк подъемно-транспортных, строительных и дорожных машин, используемых в путевом хозяйстве железнодорожного транспорта, представляет собой сложную, высокотехнологичную систему. С помощью машин, механизмов и оборудования осуществляются строительство, текущее содержание и ремонт железнодорожного пути, выполняются погрузочно-разгрузочные работы на железнодорожном транспорте. Использование машин по прямому назначению является объективным показателем производственно-хозяйственной деятельности предприятия, в конечном счете оказывающем решающее значение на основной показатель — доход или прибыль.

Одним из конкретных путей максимального использования машинного парка в путевом хозяйстве является осуществление комплексных мероприятий по поддержанию технически исправного состояния машин — своевременное и полномасштабное проведение качественного технического обслуживания.

ГОСТ 25866—81 определяет термин «эксплуатация» как стадию жизненного цикла объекта, в течение которой реализуются, поддерживаются и восстанавливаются качества объекта. Для предприятий путевого хозяйства эксплуатация различных машин представляет собой многофункциональную область деятельности различных специалистов, служб и организаций, работа которых направлена на целенаправленное использование машин. Методы достижения указанных целей изменяются в зависимости от задач, стоящих на определенных этапах работ.

На всех этапах эксплуатации машин и механизмов главной заботой персонала является поддержание и восстановление их работоспособности; соответствие параметров машин значениям, указанным в технических характеристиках; соблюдение режимов работы машин в процессе их функционирования; хранение машин в периоды, когда они не используются по назначению; обеспечение машин рекомендованными эксплуатационными материалами, а также их транспортирование.

В процессе эксплуатации машины происходит физическое старение составляющих ее элементов и самой машины, результатом чего является возрастание частоты отказов, ухудшение исполнения рабочих функций машины и других качественных свойств. Это приводит к значительным материальным издержкам и другим нежелательным последствиям. Для устранения этих вредных явлений проводятся работы по поддержанию работоспособности и исправности машины, получившие название «техническое обслуживание (ТО) и ремонт». ГОСТ 18322—78 определяет термин «система технического обслуживания и ремонта техники» как совокупность средств, методов, документации и исполнителей, необходимых для поддержания и восстановления качества объектов, входящих в систему. Устранение причин, вызывающих неисправности машин, сопряжено с издержками на ТО и ремонт. Одним из направлений уменьшения этих издержек и повышения эффективности эксплуатации современных путевых машин является техническое диагностирование.

Применение методов и средств технического диагностирования позволяет эффективно и быстро оценить техническое состояние машин в целом и их составных частей без разборки, в результате чего снижается трудоемкость их обслуживания и ремонта, повышается ресурс, уменьшается расход эксплуатационных материалов и запасных частей. Поэтому решение целого комплекса задач, в том числе и качество технического диагностирования узлов машин и машин в целом, позволяет значительно снизить материальные и финансовые издержки.

Значение системы планово-предупредительного

технического обслуживания и ремонта

В процессе технической эксплуатации путевых машин (специального подвижного состава), строительных машин и механизмов важное место занимает система планово-предупредительного технического обслуживания и ремонта — система ППР. ГОСТ 18.322—78 «Система технического обслуживания и ремонт техники. Термины и определения» трактует ППР как комплекс взаимосвязанных средств технического обслуживания и ремонта, необходимых для поддержания и восстановления соответствующего качества машин в заданных условиях эксплуатации. ТО и ремонты, предусмотренные указанной системой, проводятся в плановом порядке после определенной наработки. Отличительной особенностью системы ППР является предварительное планирование всех операций по ремонту и ТО машин и выполнение их не в тот момент, когда машина уже находится в неработоспособном состоянии, а заранее, когда еще можно предотвратить ее непредвиденную остановку.

Менее эффективной является система эксплуатации машин, при которой все операции по содержанию их в исправном состоянии осуществляются «по потребности». В этом случае частые непредвиденные перерывы в работе из%за нарушения исправного состояния приводят к длительным простоям и дополнительным трудностям при восстановлении качества машин. Обычно ввод в эксплуатацию изношенных машин требует значительных затрат времени и средств. Поэтому постановка машин в ремонт и, особенно на техническое обслуживание, «по потребности» не применяется.

В соответствии с ГОСТ 18.322—78 все работы, предусмотренные системой ППР, принципиальная схема которой приведена на рис. 3.1, подразделяют на ТО и ремонт. Согласно системе ППР машины останавливают для ТО и ремонта по заранее разработанному плану. При этом ТО выполняется в обязательном порядке, а ремонт может быть отсрочен комиссией, назначенной службой пути или дирекцией по ремонту пути железной дороги, которая устанавливает норму дополнительной наработки на основании данных технического осмотра. Увеличение межремонтной нормы разрешается только один раз не более чем на 25%.

Рис. 3.1. Схема планово-предупредительной системы технического обслуживания и ремонта машинp>

Техническое обслуживание представляет собой комплекс операций по поддержанию работоспособности машины (при использовании ее по назначению, включая хранение и транспортирование). ТО предусматривает обязательный, выполняемый периодически по плану объем работ, заранее установленных для данного типа и модели машины. Однако при значительной степени изнашивания, несмотря на плановость проведения работ по ТО, дальнейшее использование машины становится технически и экономически нецелесообразным или даже опасным (аварийным). В этом случае возникает необходимость выполнения ремонтных операций.

Ремонт — комплекс операций по восстановлению работоспособности и исправности изделия (машины) и восстановлению ресурсов изделий и их составных частей. Объем работ по ремонту зависит от качества и полноты ТО, условий использования машины и квалификации машинистов (водителей, операторов).

Основные положения системы ППР машин, занятых в путевом хозяйстве железнодорожного транспорта, определяются «Положением о планово-предупредительном ремонте специального подвижного состава открытого акционерного общества «Российские железные дороги», утвержденным 20.03.2004 г. № СИ-2670. Положение распространяется на машины, используемые в путевом хозяйстве, входящем в состав ОАО «РЖД».

Система ППР предусматривает выполнение в плановом порядке комплекса мероприятий ТО и ремонта машин (после выполнения ими определенного объема работ) для поддержания работоспособности и восстановления ресурса.

Основные термины и определения

Система технического обслуживания и ремонта включает следующие термины и определения.

Ремонтный цикл — наименьшие повторяющиеся интервалы времени или наработка машины, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно-технической документации (НТД) все установленные виды ремонта. Для подъемно-транспортных, строительных и дорожных машин ремонтный цикл может выражаться календарными периодами времени (час, месяц, год), объемами выполненной наработки (км, м3, т) в течение ремонтного цикла и т.п.

Цикл технического обслуживания — наименьшие повторяющиеся интервалы времени или наработка машины, в течение которых выполняются в определенной последовательности в соответствии с требованиями НТД все установленные виды периодического ТО.

Периодичность технического обслуживания (ремонта) — интервал времени или наработка машины между данным видом технического обслуживания (ремонтом) и последующим, такого же вида, или другим — большей сложности.

Циклы ТО и ремонтов некоторых машин (специального подвижного состава) приведены в табл. 3.1, а структура ремонтных циклов некоторых из них показана на рис. 3.2. На основании этих нормативов определяется расчетное число ТО и ремонтов для машин на планируемый период; устанавливается объем работ по капитальным ремонтам; обосновываются мощность необходимой ремонтной базы и ассортимент потребных запасных частей, а также остальные виды ресурсов для поддержания машин в технически исправном состоянии.

Сроки простоя машин в среднем и капитальном ремонтах достаточно велики. Наиболее прогрессивным методом ремонта машин, сокращающим время простоя в ремонте, является агрегатный метод ремонта, при котором дефектные агрегаты заменяются ранее отремонтированными или новыми. Агрегатный метод применяется при выполнении капитального, среднего и текущего ремонтов машин.

Трудоемкость технического обслуживания (ремонта) — трудозатраты на проведение одного технического обслуживания (ремонта) данной машины. В зависимости от конструктивной сложности машины, показателей ее ремонтопригодности, организации и технологии производства работ по ТО и ремонту трудоемкость изменяется в значительных пределах. На трудоемкость также оказывает влияние степень механизации рабочих мест, на которых проводится ТО и сложность ремонта машин. Немаловажное значение имеет специализация постов обслуживания, позволяющая использовать высокопроизводительное оборудование для мойки, смазки, заправки и диагностики технического состояния машин. С увеличением числа ТО и ремонтов, выполняемых на предприятии, трудоемкость каждого мероприятия снижается.

Виды технических обслуживаний, ремонтов

и периодичность их проведения

| Наименование и марка машин | Единица измерения периодичности | Периодичность технических обслуживаний и ремонтов | Виды технических обслуживаний и ремонтов |

| 1 | 2 | 3 | 4 |

| Звеньевые путеукладочные краны УК-25/9, УК-25/9-18 | км разбираемого или укладываемого пути | 10 20 80 160 640 1200 | ТО-1 ТО-2 С1 С2 К КВР |

| Моторные платформы МПД, МПД-2 | км разбираемого или укладываемого пути | 10 20 80 160 640 1200 | ТО-1 ТО-2 С1 С2 К КВР |

| Электробалластеры ЭЛБ-3, ЭЛБ-4 (ЭЛБ-3МК) | км отремонтиро-ванного пути | 50 100 300 600 2400 4500 | ТО-1 ТО-2 С1 С2 К КВР |

| Струги СС-1М, СС-3 | месяц км проходов | 1 500 4000 8000 16000 | ТО ТС К КВР |

| Щебнеочистительная машина ЩОМ-4, ЩОМ-4М | км очищенного пути | 25 50 100 200 500 1000 | ТО-1 ТО-2 С1 С2 К КВР |

| Щебнеочистительные машины СЧ-601, RM-80 | км очищенного пути | 8 24 72 144 360 720 | ТО-1 ТО-2 С1 С2 К КВР |

| Уборочные машины УМ-1, УМ-2, УМ-М, УМ-С | км очищенного пути | 30 150 300 750 1500 | ТО С1 С2 К КВР |

| Выправочно-подбивочно-отделочные машины ВПО-3000, ВПО-3-3000 | км отремонтиро-ванного пути | 15 30 120 240 960 1800 | ТО-1 ТО-2 С1 С2 К КВР |

| Выправочно-подбивочно-рихтовочные машины ВПР-02, ВПР-02М, | км отремонтиро-ванного пути | 16 65 130 260 1040 1950 | ТО-2 ТО-3 С1 С2 К КВР |

| ВПР фирма «Дуоматик» 09 – 32 CSM | км отремонтиро-ванного пути | 35 140 550 1100 4400 8250 | ТО-2 ТО-3 С1 С2 К КВР |

| Выправочно-подбивочно-рихтовочные машины для стрелочных переводов ВПРС-02, ВПРС-02М | отремонтиро-ванные стрелочные переводы | 17 34 170 340 1360 2550 | ТО-2 ТО-3 С1 С2 К КВР |

| ВПРС фирма «Унимат» 08 – 275/3S | отремонтиро-ванные стрелочные переводы | 17 34 170 340 1360 2550 | ТО-2 ТО-3 С1 С2 К КВР |

| Гайковерт ПМГ | км отремонтиро-ванного пути | 20 60 120 240 960 1800 | ТО-1 ТО-2 С1 С2 К КВР |

| Путевые рельсосварочные машины ПРСМ-3, ПРСМ-4, ПРСМ-5 | месяц |

год

2

1

2

8

15

ТО-2

С1

С2

К

КВР

76

456

912

2280

4560

ТО-2

С1

С2

К

КВР

5

10

20

С

К

КВР

100

400

800

3200

6000

ТО-2

С1

С2

К

КВР

м 3 * 10 3

снега

80

320

960

1920

Т

С

К

КВР

год (час работы дизеля)

6 (1200)

2,5 (6000)

5 (12000)

10 (24000)

20 (48000)

ТО-2

Т

С

К

КВР

(час работы дизеля)

5 (400)

20(1600)

40 (3200)

80 (6400)

240 (19200)

ТО-2

Т

С

К

КВР

км * 10 3 рабочего пробега (год)

0,25

12 (0,5)

48 (2,0)

144 (6,0)

432 (18,0)

ТО-2

Т

С

К

КВР

— трудоемкость ТО или ремонта машины-аналога, чел.*ч;

— трудоемкость ТО или ремонта машины-аналога, чел.*ч; можно с достаточной степенью точности определять и другие параметры машин.

можно с достаточной степенью точности определять и другие параметры машин.