Алюминиевый блок — эра «миллионников» подошла к концу

Как происходит гильзовка блока цилиндров? – сегодня мы попытаемся понять, что лучше гильзы или покрытие из Nikasil и Alusil .

Споры не утихают, что лучше алюминиевый блок или чугунный. Прогресс неизменная вещь в нашем мире, так на смену тяжелым чугунным двигателям пришли новые легкие и алюминиевые. Производители уверяют, что алюминиевые блоки по всем направлениям превосходят чугунные: они легче, не подвержены коррозии, теплопроводность в 4 раза выше чем у чугунного блока. Так ли все хорошо?

Чугунный блок

Большинство автопроизводителей идут по пути наименьшего сопротивления и с каждым годом стараются уменьшить вес производимых автомобилей. И замена чугунного двигателя, к слову, он в три раза тяжелее алюминиевого, не заставила себя долго ждать.

Чугунный блок является очень прочным элементом, отличается низким коэффициентом трения между стенками цилиндра и поверхностью поршня. Ремонтопригодность – это второе имя чугунного блока. Стенки цилиндра восстанавливаются при помощи расточки и установки поршней ремонтного размера

Алюминиевый блок

Алюминиевый блок обладает положительными моментами, но трение алюминиевого сплава поршней об алюминиевый блок недопустимо, поэтому производители пытаются оградить блок от поршня, для этого существует несколько вариаций:

- “Мокрая” чугунная гильзовка

- Тонкостенные покрытия (никасиловое или алюсиловое покрытие)

- “Сухая” чугунная гильзовка от производителя

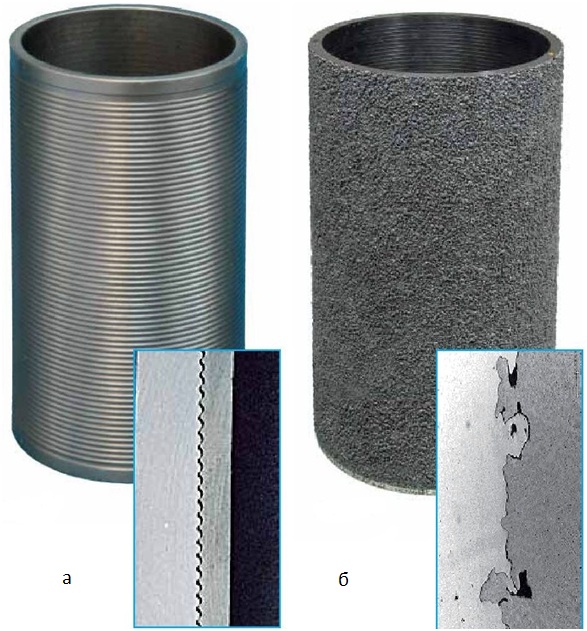

“Сухая” гильзовка от производителя

Двигатели Gamma 1.4 л. и 1.6 л., устанавливаемые на Hyundai Solaris и Kia Rio, изготавливаются с помощью метода “сухой” гильзовки – чугунная гильза с неровными внешними краями заливается жидким алюминием. “Сухая” гильзовка вызывает трудности при ремонте блока, в отличии от “мокрой” где блок возможно разгильзовать, заменить гильзы и поршни. Также «сухая» гильзовка получила широкое распростанение в области капитального ремонта двигателей.

Nikasil и Alusil

Тонкостенные покрытия (никасиловое или алюсиловое покрытие) в теории такой метод имел только положительные стороны, но на практике все оказалось куда плачевнее. Официальная версия производителей: “Сера, находящаяся в топливе, вступает в реакцию с покрытием и уничтожает его”.

Скорее всего, технология с покрытием Nikasil оказалась дорогостоящей и трудоемкой, с высоким процентом брака, который списали на высокосернистый бензин. Вторая теория гласит о том, что Nikasil и Alusil прочное, но тонкое покрытие, находящееся на алюминиевом сплаве блока и при высоких температурах просто-напросто вдавливается в алюминий.

Блок цилиндров с “мокрыми” гильзами

Мокрые гильзы контактируют с охлаждающей жидкостью. Жесткость и герметичность обеспечивает затяжка головки блока цилиндров. Производители начинают уходить от этой технологии, так как не получалось обеспечить достаточную жесткость блока, а главной проблемой являлось попадание охлаждающей жидкости в масло.

Заговор или нет?

В эру алюминиевых блоков средний пробег двигателя приравнивается к 200 тысячам километров, а о периоде чугунных “миллионников” уже никто и не вспомнит.

Пробег в 200 000 километров является оптимальным вариантом для первого владельца, а вот второй или третий собственник точно столкнется с проблемой алюминиевого блока.

Автопроизводители перестали уделять должное внимание к надежности автомобиля, тем самым подталкивая владельцев к покупке нового, а не подержанного авто.

Ремонт алюминиевых блоков цилиндров

Зачем блок цилиндров делать алюминиевым, ведь с чугуном уже давно отработана технология, да и ремонтный процесс хорошо налажен? Многие ссылаются на то, что алюминиевый блок цилиндров является неремонтопригодным. Так ли это на самом деле, подлежит ли двигатель ремонту и сколько это будет стоить владельцу?

Преимущества алюминиевого блока

Алюминиевый блок придумали не просто так, у него ещё есть куча преимуществ по сравнению с чугунным. В начале 90-х годов такие блоки начали устанавливать на топовые БМВ, значит они были достаточно мощными, но в то же время их преимуществом был существенно меньший вес по сравнению с чугунными- удельная масса алюминия меньше чугуна в 2,7 раза! А это уже серьёзный аргумент.

Вторым преимуществом является то, что материал блока такой же, как и материал поршней. Блок с поршнями имеют одинаковое линейное расширение при нагревании- значит можно уменьшить тепловой зазор до 0,01-0,02 мм, что в свою очередь сделает двигатель менее шумным. Такой малый зазор достигается благодаря одинаковому линейному расширению металлов в процессе нагревания, чего невозможно достичь в чугунном блоке.

И третье преимущество- теплопроводность алюминия выше, чем у чугуна, что позволяет алюминиевому блоку быстрее прогреваться и достигать рабочей температуры, равномерно распределяя выделяемое тепло. Также охлаждение будет значительно эффективнее, что позволит использовать меньше теплоносителя в блоке- можно немного уменьшить габариты.

Вот такие преимущества:

- меньший вес двигателя

- меньше зазор поршень-цилиндр- меньше шума

- лучшая теплопроводность- двигатель быстрее прогревается и эффективнее охлаждается

Благодаря малому весу двигателя снижается расход топлива. При переходе от чугуна к алюминию удаётся снизить вес двигателя на 40-50%. А благодаря лучшей теплопроводности количество воды для охлаждения также может быть уменьшено.

Какие технологии применяются?

Так получилось, что и поршень алюминиевый, и стенки цилиндра тоже алюминиевые. В процессе работы, когда мягкий металл работает по мягкому металлу, такие поверхности будут прихватываться, и поршень сразу же заклинит в цилиндре. Для нормальной работы одна поверхность должна быть мягкой, а вторая твёрдой, как в чугунном блоке- мягкий алюминиевый поршень работает по твёрдому чугуну.

В случае с алюминиевым блоком сделали всё наоборот- поршни покрыли гальваническим слоем твёрдого железа, а поверхность цилиндра оставили мягкой алюминиевой. И теперь получилась всё та же рабочая пара железо-алюминий, которая зарекомендовала себя прекрасной работой.

С кольцами другая проблема- они сильно изнашивали алюминий на поверхности цилиндра. Решено было делать поверхность цилиндра из силумина с повышенным содержанием кремния- до 19%. Это позволило сделать поверхность цилиндра более твёрдой и износостойкой- теперь по ней могут работать только кольца с хромированным покрытием, потому что хром наиболее износостойкий при работе в паре с кремнием. Называется такая технология Alusil.

Особое место занимают блоки с покрытием Nicasil®- это сверхтвёрдое покрытие на основе никеля. Такое покрытие почти не изнашивается, а поршни могут применяться без железного покрытия, потому как твёрдое покрытие уже нанесено на стенки цилиндра. В таких моторах не используют хромированные кольца, так как два сверхтвёрдых материала будут быстро изнашиваться. Отлично в данном случае подойдут фосфатированные чугунные кольца- они не такие твёрдые.

На алюминиевых блоках цилиндров используются кольца с хромированной поверхностью, как наиболее износостойкие в паре трения с кремнием. Блок цилиндров изготавливается из алюминиевого сплава- силумина таким образом, что максимальная концентрация кремния сосредоточена на поверхности цилиндра. Также могут быть использованы силуминовые гильзы, которые заливаются в блоке.

Цельноалюминиевые блоки прекрасно растачиваются в ремонтный размер, что позволяет им быть ремонтопригодными, вопреки всем распространённым слухам об одноразовости моторов.

Технология ремонта

Ремонтируют алюминиевые блоки почти также, как и чугунные- либо растачивают цилиндр под поршни ремонтного размера, либо устанавливают гильзу и поршни стандартного размера.

Ремонтные размеры поршней как правило составляют +0,5 и +1,0, ремонтные поршни обязательно имеют покрытие слоем железа, иначе они прихватились бы к цилиндру сразу после начала работы. Сначала блок растачивают не расточном станке, а потом поверхность доводят хонингованием в 2-3 этапа, достигая зазора между поршнем и цилиндром в 0,01-0,02 мм.

После хонингования поверхность надо отполировать, обнажив кристаллы кремния из алюминиевой оболочки. Для этого используют фетровые башмаки с кремниевой пастой, установленные в хонинговальную головку. При этом с поверхности снимается слой алюминия примерно в 1 микрон, а кремниевая кристаллическая решётка обнажается на поверхности цилиндра.

Гильзовка алюминиевого блока цилиндров

Если повреждения блока более серьёзны, либо не нашлось ремонтных поршней и приходится использовать старые, то блок гильзуют алюминиевыми или чугунными гильзами.

Идеально подходят алюминиевые гильзы- материал имеет такое же линейное расширение, как и сам блок, поэтому с помощью них можно восстановить двигатель до заводских параметров. Недостаток- алюминиевые гильзы очень дорогие, из стоимость в несколько раз выше чугунной гильзы. Но для хорошего мотора цена может не играть такой большой роли.

Алюминиевая гильза

Алюминиевая гильза вставляется в блок с небольшим натягом- 0,04-0,06 мм, но запрессовать нахолодную- такая запрессовка приведёт только к задирам и не обеспечит правильного натяга. Чтобы установить гильзу необходимо обеспечит разность температур сопрягаемых деталей- нагреть блок до 180 градусов Цельсия, а гильзу желательно охладить сухим льдом или жидким азотом. Благодаря разнице температур у сопрягаемых поверхностей образуется некоторый зазор, благодаря тому, что при нагревании деталь расширяется, а при охлаждении наоборот сжимается. Теперь надо вставить гильзу- сразу до упора, если она вдруг прихватится где-то в промежуточном положении, то допрессовывать нельзя- алюминий сцепляется на кристаллическом уровне, и при последующем допрессовывании получатся задиры, что не обеспечит необходимый натяг.

Также застрявшую гильзу нельзя выпрессовывать- только заново растачивать блок под ремонтные размеры новой гильзы.

Если всё прошло успешно, то после выравнивания разности температур (блок охлаждается, гильза нагревается и принимают одну температуру) обеспечивается необходимый натяг.

Загильзованный W12 от VW

Чугунная гильза

Более дешёвым вариантом ремонта является использование чугунных гильз. По такой технологии идеально также ремонтировать блоки с покрытием типа Никасил, которое хоть и очень твёрдое, но также повреждается, да и цилиндр может искривиться. Чугунная гильза может быть дешевле алюминиевой в несколько раз, а изготовить её могут практически на любом ремонтном предприятии.

Запрессовывать гильзу в блок нельзя, так как гильза твёрдая, а блок мягкий, что приводит к нагартовыванию алюминия и уменьшению натяга. Блок надо греть, а гильзу охлаждать, чтобы добиться преемлемой разности температур. При нагреве блока до 150 градусов и охлаждении гильзы до 0 градусов, зазор составит примерно 0,18-0,20 мм, что вполне достаточно, чтобы гильза свободно вошла и стала на своё место, даже усилий прикладывать не придётся.

| Натяг | Зазор поршень-цилиндр | Температура нагрева блока при гильзовке | |

| Алюминиевая гильза | 0,04-0,06 мм | 0,01-0,02 мм | 180 ºC |

| Чугунная гильза | 0,08-0,10 мм | 0,04-0,08 мм | 180 ºC |

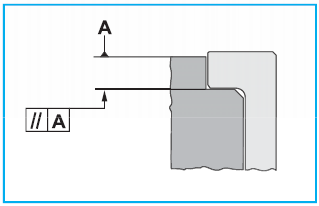

Для лучшей фиксации используют гильзы с буртом- они упираются буртом в поверхность блока и сверху прижимаются головкой блока, и в данном положении гильза не просядит. При этом поверхность гильзы должна быть идеально чистой- на применяются ни герметики, ни масло.

Основная проблема в ремонте данных двигателей, что мало специалистов, владеющих технологией с одной стороны и производитель автомобилей, который утверждает, что такие двигатели неремонтопригодны. Оно и понятно, производителю выгоднее продать новый двигатель по контракту, а среди автовладельцев- паника, что делать с одноразовой машиной. Но все слухи явно преувеличены.

Алюминиевый блок цилиндров: «Заменить нельзя ремонтировать», окончание

АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

В предыдущей статье мы рассказали, какие основные типы алюминиевых блоков цилиндров применяются в конструкциях современных двигателей. В процессе эксплуатации рабочие поверхности цилиндров изнашиваются, а иногда возникают и более серьезные дефекты: задиры, трещины, пробоины… Поэтому вопросы ремонта алюминиевых блоков не менее актуальны, чем традиционных чугунных.

Практика показывает, что при ремонте большинства алюминиевых блоков используют несколько другие, нежели для чугунных блоков, ремонтные технологии. Они обусловлены следующими причинами:

— рабочая поверхность цилиндров алюминиевого блока, как правило, имеет иную структуру, чем основной материал блока (алюминиевый сплав);

— коэффициент температурного расширения алюминиевого сплава превышает аналогичный параметр чугуна и стали в 1,7—2 раза;

— прочность, твердость и коррозионная стойкость алюминиевого сплава существенно ниже, чем у чугуна.

Ввиду этих особенностей алюминиевых блоков не только изменяются режимы традиционных ремонтных операций, таких как растачивание и хонингование, но и, кроме того, используются оригинальные операции, не применяемые при ремонте чугунных блоков. К тому же при ремонте алюминиевых блоков необходимы особые внимательность и аккуратность, без которых трудно добиться высокого качества ремонта.

Ремонтировать? Лучше заменить!

Наиболее просто ремонтировать цилиндры алюминиевых блоков со вставными «мокрыми» чугунными гильзами: достаточно лишь заменить изношенные гильзы на новые. Таковы, например, рекомендации подавляющего большинства иностранных автопроизводителей для многих двигателей легковых иномарок, где установлены «мокрые» гильзы — их ремонт (расточка, хонингование) обычно не предусмотрен. С другой стороны, для отечественных моторов выпускаются.

ремонтные поршневые группы. Однако точно выдержать геометрию «мокрых» гильз при их расточке и хонинговании трудно.

Проблемы при ремонте «мокрых» гильз связаны с их жесткостью. Например, крепление гильзы в хонинговальном или расточном станках с помощью различных приспособлений нередко приводит к ее деформации. Не спасает положение и обработка гильз, вставленных непосредственно в блок и прижимаемых сверху специальными шайбами, — помимо деформации могут возникнуть трудности при хонинговании. К примеру, конструктивные особенности многих блоков не позволяют брускам хонголовки выходить за нижнюю кромку гильзы. Из-за этого невозможно добиться правильной геометрии цилиндра.

Трудности при ремонте гильз возникают вследствие разной толщины стенок — нижняя часть гильзы тоньше и, соответственно, более «податливая». При растачивании и хонинговании эта часть стенки «дышит», т. е. отжимается инструментом, что приводит к повышенной конусности нижней части гильзы.

Решить проблемы с обработкой гильз можно, но не просто. Первый способ — индивидуальная обработка гильз с минимальным зажимом на последнем этапе хонингования (этого можно добиться, если от проворачивания удерживать гильзу вручную с помощью хомута). Именно так удается исключить деформацию гильзы и, соответственно, обеспечить ее хорошую геометрию: эллипсность не более 0,02 мм, а конусность в пределах 0,01 мм.

Другой способ, напротив, моделирует деформацию гильз в блоке. Правда, для его реализации нужна так называемая «фальшголовка» блока — плита с отверстиями, диаметр которых больше, чем у цилиндров. Она прижимается вместе с прокладкой к блоку болтами взамен штатной ГБЦ. Далее, после предварительного растачивания, гильзы подвергают хонингованию либо в блоке, если позволяет его конструкция, либо индивидуально. Во втором случае желательно использовать хонголовку с подпружиненными брусками, чтобы сохранить форму гильзы в свободном состоянии (отметим, что при повторном монтаже гильз в блоке их положение должно сохраняться).

Понятно, что точно выдержать все эти технологические тонкости на практике не просто и не дешево. Это еще раз подтверждают рекомендации зарубежных ремонтников: гильзы лучше менять, чем ремонтировать. Правда, и при замене следует соблюдать аккуратность, потому что нередки случаи коррозии блоков на нижних уплотняющих поясках для гильз. Если такой факт установлен, то блоку необходим ремонт, к тому же совсем не простой. Помимо ликвидации коррозионных повреждений (посредством сварки, напыления и пр.), потребуется точно обработать поясок «как чисто» и при этом «не провалить» гильзу от верхней плоскости (выступание гильзы от верхней плоскости блока обычно регламентируется в пределах 0,05—0,10 мм).

Сила традиции

Чем хороша традиционная технология ремонта? Да тем, что все тонкости ее отработаны до совершенства, включая станок, приспособления, инструмент, режимы обработки. В этом и заключена сила традиции — не надо ничего изобретать, достаточно взять и сделать. Быстро и правильно.

Именно так в случае износа ремонтируют алюминиевые блоки цилиндров с залитыми чугунными гильзами. Обычно производители предусматривают возможность, по меньшей мере, одного ремонта, при этом блоки подвергают традиционным операциям расточки и хонингования под поршни ремонтного размера.

Другое дело, когда цилиндр имеет глубокое повреждение, не устраняемое увеличением диаметра цилиндра до ремонтного размера. Иногда гильза, установленная на заводе-изготовителе, со временем теряет герметичность и начинает «течь», в результате чего в цилиндр и картер поступает антифриз. В подобных случаях необходима замена гильзы. Эта операция тоже достаточно хорошо отработана в ремонтной практике (справедливости ради, отметим, что автопроизводители рекомендуют в таких случаях менять блок).

Начинают замену с удаления старой гильзы. Для этого гильзу растачивают до вскрытия основного материала блока и удаления ее остатков (обычно толщина залитой гильзы колеблется в пределах 2,5—4,0 мм). Дальнейшие действия зависят от характера дефекта блока. При серьезных повреждениях в алюминиевой стенке, окружающей гильзу, могут появиться трещины. Их обнаруживают визуально или по результатам опрессовки рубашки охлаждения блока.

Крупные трещины, в том числе расположенные вдоль образующей цилиндра, требуют обязательной заварки, поскольку способны расти под действием натяга гильзы. Следует быть готовым к тому, что после сварки блок может «повести». Этот дефект потребует повторной обработки посадочной поверхности гильзы и дополнительной обработки постелей коленвала и/или верхней плоскости.

При изготовлении новой гильзы в ее в верхней части необходимо выполнить упорный бурт, а в гнезде — соответствующую выточку. Гильза должна иметь натяг в гнезде 0,05—0,07 мм. Чтобы легко, «от руки», установить такую гильзу в блок, достаточно охладить ее в жидком азоте до -186°С, даже не прибегая к нагреву блока. Кстати, перед установкой гильзы необходимо нанести на верхнюю и нижнюю части гнезда жидкий герметик (этим гарантируется герметичность посадки гильзы), а сразу после установки — «заневолить» гильзу, т. е. создать давление в сторону запрессовки до окончательного выравнивания температуры блока (подробно эта технология описана в № 1/2002).

Ремонтировать? Конечно…

В самом деле, для блоков цилиндров, выполненных по технологии Alusil (Silumal), фирмы-производители поршней выпускают не только стандартные, но и ремонтные комплекты поршневых групп (обычно такие комплекты имеют увеличенные размеры +0,5 и +1,0 мм, реже +0,35 и +0,7 мм). Ремонтные поршни, также как и стандартные, в обязательном порядке имеют тонкое покрытие железом. Попытки использовать обычные поршни без покрытия заканчиваются мгновенным схватыванием (задиром) и выходом двигателя из строя. Упомянутые ремонтные комплекты изготавливаются с учетом специально разработанной технологии ремонта алюминиевых цилиндров.

Растачивание цилиндров выполняется традиционно, однако хонингование имеет свои особенности. Главное отличие состоит в использовании специальных абразивных брусков с минимальным «засаливанием», которое, как известно, является причиной появления задиров на отремонтированной алюминиевой поверхности.

Фирма Sunnen, ведущий производитель хонинговального оборудования, рекомендует цилиндры таких блоков последовательно обрабатывать мя типами брусков, содержащих абразивные частицы из карбида кремния SiC. Первый тип — CJ55, предназначен для снятия дефектного слоя (припуск 0,04—0,08 мм) после растачивания, второй тип CJ84 — для предварительного хонингования с припуском около 0,01—0,02 мм и удаления глубоких рисок, оставшихся от предыдущей операции, а третий тип СС03—81 применяется для окончательного (финишного) хонингования без изменения размера цилиндра.

Если хонингование проводится после предварительного растачивания, то сначала необходимо в обязательном порядке удалить с блока всю стружку, так как ее попадание под абразивные бруски может повредить поверхность цилиндра и сами бруски, вызвав скалывание абразива с их кромок. Такой же результат может получиться при чрезмерном давлении брусков на стенку цилиндра, плохой фильтрации масла, подаваемого в зону хонингования, а также при несоответствии профиля наружной поверхности брусков и поверхности цилиндра (когда радиус закругления брусков больше радиуса цилиндра). К примеру, при чрезмерно высоком давлении на поверхность цилиндра бруски, вместо того, чтобы резать твердые зерна кремния, способны вырывать их с поверхности. Как правило, эффект сопровождается налипанием алюминия на брусок, скалыванием его кромки и появлением на поверхности цилиндра глубоких рисок, способных испортить всю работу.

После хонингования диаметр цилиндра должен соответствовать заданному (обычно рабочий зазор поршня в цилиндре лежит в пределах 0,01—0,02 мм), но структура поверхности еще далека от требуемой. Поэтому на финишной стадии обработки цилиндров проводят операцию полирования поверхности.

Полирование при ремонте фактически является альтернативой химического травления в производстве и выполняется без подачи смазочного масла к обрабатываемому цилиндру. Суть полирования сводится к снятию незначительного (около 1 мкм) слоя алюминия и обнажению кристаллов кремния. При этом используются мягкие фетровые башмаки CF85, устанавливаемые в хонголовку, и специальная «мягкая» кремниевая (силиконовая) паста AN-30, снимающая с поверхности алюминий, не затрагивая частицы кремния.

После полирования поверхность цилиндров приобретает характерный матово-серый цвет, причем на ней не должно быть заметно рисок от резца или хонинговальных брусков. Структура поверхности в этом случае представляет собой выступающие зерна кремния, а алюминиевый сплав в виде связки располагается ниже уровня зерен на 1—1,5 мкм. Другими словами, поверхность становится пористой — между зернами кремния появляются микрообъемы, которые при работе двигателя заполняются маслом, смазывающим детали поршневой группы.

Немецкая фирма Gehring для обработки алюминиевых цилиндров предлагает другую технологию. Отличия, в основном, заключаются в процессе предварительного хонингования. Так, вместо го типа брусков из SiC на этапе предварительного хонингования используются алмазные бруски, и лишь на последующих этапах, в том числе фининшного хонингования, устанавливаются бруски с абразивом из карбида кремния.

Описанные приемы ремонта применяются не только для блоков, изготовленных по технологии Alusil (Silumal), но и для более современных вариантов — Lokasil и Silitec (последний представляет собой кремниевую матрицу в виде гильзы, залитой алюминиевым сплавом и содержащей до 25% кремния). Во всех случаях макро- и микрогеометрия цилиндров ничуть не отличается от заводской.

При серьезных повреждениях цилиндров, когда дефекты не могут быть устранены путем увеличения диаметра цилиндра до ремонтного, производители предусмотрели установку ремонтных гильз. Такие гильзы поставляются в запасные части для некоторых алюминиевых блоков, выполненных по указанным выше технологиям.

Ремонтные гильзы выполняются из материала, аналогичного материалу блока, — это алюминиевый сплав с содержанием кремния более 17%. Технология установки алюминиевой гильзы практически ничем не отличается от описанной выше для чугунных гильз. Разница обусловлена физическими свойствами алюминия, в частности его высокой теплопроводностью. На практике это означает, что перед запрессовкой необходимо создавать максимально возможную разность температур между гильзой и блоком (к примеру, охлаждением гильзы в жидком азоте и нагревом блока), а запрессовку выполнять «от руки» и быстро, чтобы гильза не успела нагреться.

Другая, причем весьма неприятная, особенность алюминиевой гильзы — ее нельзя допрессовать, как чугунную, если она по каким-либо причинам не встала «до упора» на свое место. Единственно возможный выход в подобной ситуации — удалить гильзу расточкой. Что, вообще говоря, обидно — цена гильзы, как правило, превышает 100—120 долл., да и ждать новую гильзу «на заказ» придется не один день.

После того, как все гильзы будут установлены, их необходимо обработать обычным для алюминиевых блоков данного типа образом. И обратите внимание на выступающие над привалочной плоскостью торцы гильз — при их обработке не рекомендуется подрезать привалочную плоскость блока, чтобы величина выступания поршней в ВМТ над плоскостью не превысила предельных значений (обычно 0,5—0,7 мм) и не образовалось ступени между плоскостью и верхней частью передней крышки блока.

Когда ремонт — дело тонкое

Именно так обстоит дело с алюминиевыми блоками, имеющими покрытие цилиндров типа Nicasil (Galnical). Как известно, в процессе длительной эксплуатации даже это покрытие, несмотря на сверхвысокую твердость, тоже изнашивается. Возникает вопрос: можно ли ремонтировать такой блок цилиндров? Прежде чем ответить на него, рассмотрим некоторые особенности блоков с упомянутым покрытием.

Обычно на практике необходимость ремонта возникает редко, чаще всего тогда, когда покрытие уже безвозвратно повреждено. С другой стороны, для подавляющего большинства двигателей ремонтные поршни не выпускаются. Лишь для некоторых моторов BMW удается найти поршневые группы с увеличенным на 0,07—0,08 мм размером. И все же допустим, что поршни найдены, да и покрытие цилиндров пока «живое» — без сколов и задиров. Попробуем что-нибудь сделать.

Растачивать цилиндры такого блока — затея бессмысленная. Ни один резец «не возьмет» карбид кремния, содержащийся в материале покрытия, да и расточка с припуском менее 0,1 мм не требуется.

Значит, хонингование? Да, но не без «хитростей». Во-первых, бруски выбирают только самые твердые — алмазные или с абразивными частицами из нитрида бора. Далее — режимы хонингования: нужно устанавливать самое минимальное усилие давления брусков на поверхность цилиндра, чтобы не «продавить» и не разрушить тонкое покрытие.

К сожалению, даже соблюдение самых строгих мер предосторожности еще не гарантирует успех всего мероприятия в целом. К примеру, длительно работавший блок может иметь повышенную эллипсность цилиндров (до 0,03—0,05 мм). При минимальном усилии хонингования устранить эллипс полностью трудно, в то же время опасность разрушения (скалывания) покрытия вблизи малой оси эллипса цилиндра весьма велика. В конечном счете, положительного результата удается достигнуть не на всех цилиндрах блока.

Если же покрытие повреждено (необязательно при хонинговании), то никаких рекомендаций по ремонту производители не дают. Эта ситуация породила среди механиков «легенды» о необходимости повторного покрытия цилиндра «ника-силом». Однако многолетняя практика показывает, что нет смысла повторять сложную заводскую технологию. Известно немало случаев, когда отремонтировать блок в рамках «разрешенных» производителем технологий невозможно. Это случается при серьезных и глубоких повреждениях рабочей поверхности цилиндров.

Из России — с технологией

Допустим, что в процессе эксплуатации блок с покрытием Nicasil получил повреждения цилиндров. Что делать с таким блоком?

Во-первых, можно «пустить в расход». И купить новый. И даже мотор новый в сборе поставить, как рекомендуют производители в таких случаях. Только то, что хорошо для нового автомобиля, никак не подойдет для десятилетнего.

Где-нибудь в Европе можно использовать и такое альтернативное решение — поставить двигатель «б/у». Дешево и сердито. Только у нас не Европа — документы соответствующие нужны на такой мотор. А кто их выдаст?

Вот и получается — хочешь не хочешь, а надо ремонтировать, т. е. «гильзовать» обычными чугунными гильзами.

Можно так поступать? Конечно, нет, если соблюдать инструкции производителей. Однако инструкции можно «забыть», и тогда ответ станет положительным. При одном непременном условии — если овладеть технологией установки чугунных гильз и отработать ее до совершенства.

Выше мы рассказывали, как менять залитые чугунные гильзы на алюминиевых блоках. Установка ремонтных чугунных гильз в блоки других типов ничем не отличается от описанной. При этом в блоках типа Silumal (Alusil), вместо пар трения «кремний-железо» для поршня и «кремний-хром» для поршневых колец, получаются пары «чугун-железо» и «чугун-хром», отлично работающие и обладающие высокой долговечностью. Кроме того, чугунные гильзы отлично противостоят перегреву и недостаточной смазке, чего никак не скажешь о «родной» алюминиевой поверхности.

В блоках с покрытием типа Nicasil (Galnical) для поршней вообще нет никакой разницы по какой поверхности скользить — чугунной или «родной» из «никасила», хотя на более старых моторах долговечность поршневых колец после ремонта несколько снижается из-за отсутствия у них хромового покрытия.

Как нам стало известно, на сегодняшний день такая технология применяется только в отечественной практике. И весьма успешно — ресурс деталей цилиндропоршневой группы у отремонтированных моторов превышает 150 тыс. км.

|

|

|

|

|

|

|

|

|