Как сделать колеса для машины или робота

Всем привет! Многие самоделкины, которые делаю машинки или роботов, сталкивались с проблемой нехватки колес для модели. Я уже полгода искал решение проблемы. Так как я увлекаюсь робототехникой на Arduino, мне часто нужны колеса разных диаметров. Я покажу как просто сделать колеса.

Для их изготовления понадобится:

-пенопласт нужной толщины (я взял 30 мм);

-картонные прямоугольники (в процессе изготовления вы поймете, какой они длинны и ширины должны быть);

-пвх трубка диаметра 5.2 (или любая другая, она используется для закрепления колеса на двигателе);

-клей «титан» или аналог;

-краска гуашь;

-и некоторые мелочи, которые есть у каждого.

Главным инструментом служит нихромовый резак. Им нужно будет вырезать круги из пенопласта

Наберитесь терпения, и, можно начинать.

Для начала резаком вырезаем из пенопласта круг нужного диаметра. Протыкаем какой-нибудь осью пенопласт так, чтобы ось была перпендикулярна плоскости пенопласта. Далее на резаке устанавливаем ось, и, постепенно прокручивая пенопласт так, чтобы он равномерно резался , вырезаем круг

В дальнейшем я сделаю робота с использованием этих колес.

Надеюсь вам понравилась эта идея. Я считаю, что это достойная самодельная замена покупным колесам, во всяком случае, в сети я не нашел ни одной идеи по поводу данной темы.

Делаем колеса на машинки самостоятельно, без токарей

Приветствую Вас, мои подписчики и гости канала о секретах и нюансах производства деревянных игрушек! Расскажу про интересный способ изготовления колес для каталок и машинок с помощью копирования. Слева на фото колесо, выточенное токарем, а справа сделанное по предлагаемому мной методу. Причем можно будет также изменить цвет колес по своему желанию! Заинтересованы? Благодарю за лайк и подписку! Приятного прочтения!

В жизни владельца мастерской по производству деревянных игрушек могут возникнуть разные обстоятельства.

Для бесперебойной работы главное что? Наличие в мастерской адекватного запаса: дерева, краски, коробок для упаковки, рулонов термопленки, токарных колес, режущих полотен на ленточку, шлифовальных лент, этикеток и т.п.).

Быть автономным очень хочется, но это не всегда возможно. Обращение к сторонним специалистам это не только расходы, но и необходимость считаться с их собственными строками выполнения вашего заказа.

Поэтому, если прям горит, можно воспользоваться данным методом отливки из эпоксидной смолы в силиконовую форму.

Нам понадобится силикон для изготовления форм, эпоксидная смола, пигменты для ее окрашивания и исходные образцы для копирования (деревянные колеса, которые нужно растиражировать).

Изготовление силиконовой формы.

Берем строительный силикон (герметик строительный универсальный) картофельный крахмал, кусочки оргстекла, резиновые перчатки и термопистолет с горячим клеем.

На прямоугольный обрезок оргстекла приклеиваем горячим клеем колеса. Это нужно, чтобы они не сдвигались с места в дальнейшем, но после застывания формы их легко можно было отлепить от оргстекла и извлечь.

Далее, сооружаем вокруг четырехугольник с бортиками из оргстекла высотой около 2- 3 см (смотрите исходя из размера колес). Скрепить борта можно также горячим клеем. Замешиваем «тесто» из смеси крахмала и силикона. Высота бортика должна быть примерно на 1 см выше уровня уложенных изделий. Это будет дно формы под заливку.

Количество крахмала и силикона подбираем опытным путем. Должно получиться как в пельменях : мягкое тесто, не липнущее к рукам. Перемешивать лучше всего в перчатках.

Перемешиваем примерно 15-20 минут. Тесто получается не текучим, поэтому бортики нужны скорее для аккуратного внешнего вида формы и выдерживания ровного уровня горизонта по верху. Втрамбовываем плотно. Переворачиваем и смотрим качество заполнения лицевой части формы через нижнее оргстекло. Ждем застывания около 1 часа. Вытаскиваем колеса- образцы.

Силиконовую форму можно заказать или делать самостоятельно, это вопрос свободных финансов. Тоже касается и «рецепта» смеси. Есть специализированные смеси, называются силикон формовочный. Тогда руководствуемся инструкцией по его применению, указанной производителем.

В качестве смеси для заливки я предлагаю использовать эпоксидную смолу. После застывания она похожа по своим механическим свойствам на древесину- легко шлифуется и сверлится, после застывания безопасна для детей. Плюсом являются более широкие декоративне возможности.

С помощью пигментов и добавок можно сделать цветные колеса, залить туда декоративные бусины, бисер, засыпать блестки.

Нужно заливать эпоксидную смесь аккуратно, помнить, что дешевая смола дает усадку. Можно использовать ювелирную смолу. Огрехи после заливки в виде неровностей будут находиться на торце колеса, обращенном к корпусу деревянной игрушки. Их легко сошлифовать и практически не будет видно. Лицева часть колес, при правильной заливке, должна получиться идеальной.

Шины и диски для радиоуправляемых моделей, виды, особенности

Как и настоящим машинам, радиоуправляемым внедорожникам и шоссейным моделям нужны колеса состоящие из шин и дисков. И также как и в настоящем мире, в радиоуправляемом выпускаются всевозможные виды дисков и шин предназначенные для конкретных условий.

Диски для радиоуправляемых моделей бывают как пластиковыми, так и сдалаными из алюминиевых сплавов. Для внедорожников и шоссейных моделей выпускаются различные диски, но многие модели можно использовать и там и там. При выборе нужно учитывать ширину диска, внешний диаметр и тип посадочного отверстия.

Ещё один важный параметр это тип крепления шины на диске. Есть вариант когда шина одевается на диск и приклеивается. Второй вариант это бедлоки, в этом случае шина крепиться к диску с помощью стальных колец прикручиваемых болтами к диску.

Ну и конечно есть огромное количество рисунков дисков, что позволит подобрать вариант, подходящий именно вашей радиоуправляемой модели.

Шины для радиоуправляемых моделей обладают ещё большим разнообразием. Есть универсальные внедорожные шины, а есть и специализированные модели, предназначенные например для песка или камней. Отдельно можно выделить шины для радиоуправляемых грузовиков.

Шины для дорожных радиоуправляемых моделей можно разделить на несколько типов, это дорожные шины с рисунком обеспечивающим хорошее сцепление с дорогой, это пластиковые шины для дрифта с низким сцеплением и шины для раллийных моделей. Шины для rc Формулы 1 и других специфициских направлений также выпускаются.

Сборка колес радиоуправляемых моделей.

Сейчас очень популярны мощные сверхбыстрые электро и ДВС модели монстров и багги способные передавать на колеса огромную мощность, в результате чего они раскручиваются до очень высоких оборотов. При этом чаще всего шины изготавливаются из достаточно мягких материалов. Эти два фактора вместе приводят к тому, что шина за счет центробежных сил раздувается до огромных размеров. Внешне это смотрится достаточно интересно, но ухудшает сцепление шины с дорогой, а это влияет на разгон и управляемость.

Есть способ снизить это явление, для этого нужно обмотать шину изнутри эластичной армированной лентой. Чтобы выполнить эту работу, нужно вытащить поролоновую вставку, вывернуть шину наизнанку, очистить внутреннюю поверхность (в данном случае она находиться снаружи) и наклеить ленту посредине шины. При этом наклеивать нужно равномерно, без перекосов и без натяжения. Достаточно намотать 1-1.5 оборота.

Если вы используете шины которые нужно приклеивать, то стоит предварительно обработать шлифмашинкой или крупной шкуркой внутренний край шины, приклеиваемый к диску. В этом случае шина приклеится более надежно. Для сборки колеса используйте высококачественный циакриновый клей.

При сборке колеса для радиоуправляемой модели, внутрь часто вставляется поролоновая вставка, она должна быть ровной и круглой. В случае если ваша вставка потеряла форму, вы можете нагреть её феном для восстановления формы.

Как сделать колеса для радиоуправляемой машины

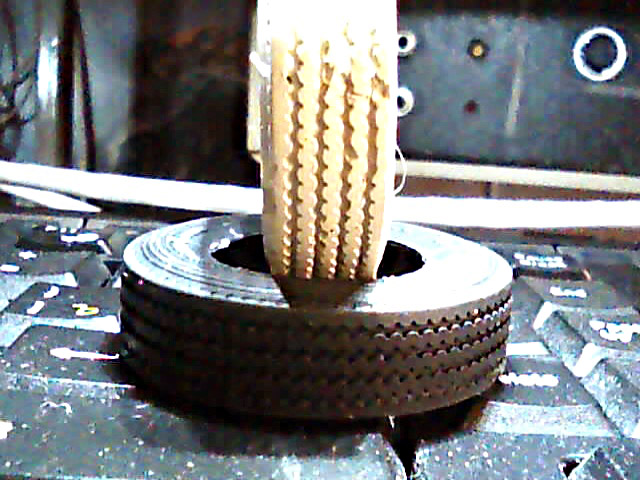

Дублируем покрышки грузовиков.

Сегодня я хочу предложить вашему вниманию довольно простой и недорогой способ копирования автомобильных покрышек для моделей грузовиков. Собственно, статьи бы не было, если бы не одна из жизненных коллизий, которая повредила резину на покрышке и не завела бы меня в отдел клеев и герметикой одного из строймагов.

Дано: Покрышка 1200 R 20 XZPO 280/45 VR 415(производство TAMIYA ).

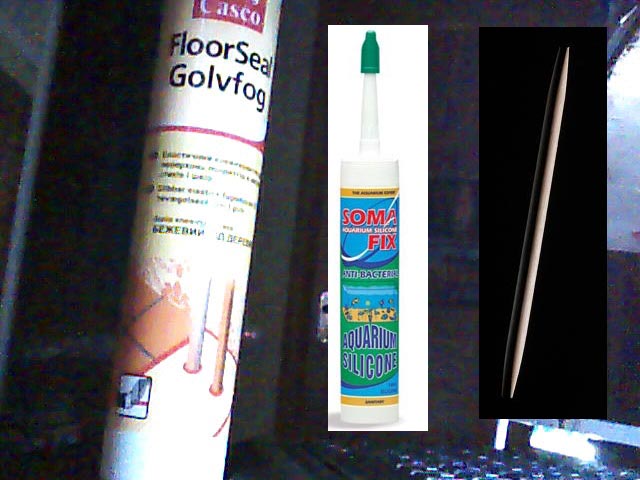

Силикон аквариумный SOMA FIX 310 ml .

Клей герметик для заделки швов в напольных покрытиях Casco FloorSeal (цвет содержимого нам не важен, при покупке смотрите на дату и годность к применению).

Зубочистка обычная (деревянная).

Лист бумаги (любой, это может быть даже старая газета).

Нож или ножницы.

Пистолет для туб (хочешь, не хочешь, а потратиться придётся или проявить фантазию :-)).

Прямые руки и чистое сознание, и Да пребудет с тобой Сила моделист!

Приступаем к работе:

1. Сначала расстилаем газету либо лист бумаги на столе, дабы не испачкать его.

2. Берём туб с силиконом, пистолет для туб и вставляем туб с силиконом в пистолет. Немного прижав пистолетом туб, распечатываем носик и навинчиваем аппликатор, поставляемый в комплекте с тубом (читаем инструкции).

3. Теперь расположив туб на столе, немного прокачаем его, до момента появления силикона из носика аппликатора.

ВНИМАНИЕ. Силикон имеет резкий запах уксуса. Работы желательно проводить в хорошо проветриваемом помещении, или, как вариант, после работ с силиконом открыть форточку для проветривания.

Берём наш модельный нож, который в наших умелых руках превратится на некоторое время в шпатель. Снимаем понемногу силикона с носика аппликатора и тщательно заполняем протектор нашей покрышки. Следите, чтобы не образовывались пузырьки воздуха в углублениях и на первом тонком слое силикона. Промазываем всю часть покрышки с протектором и отправляем в теплое место, сушится.

Здесь нужно сделать маленькое отступление. Дело в том, что силикон засыхает со скоростью 1 мм в сутки при температуре окружающей среды 10 0 С 0 градусов по Цельсию. Однако мы его можем высушить быстрее, к примеру, на полчаса поместив на теплый радиатор, либо в сушильную камеру. Она тоже подходит, но температура там должна быть комнатная.

И так наш первый слой силикона подсох и готов принимать на себя второй (его качество должно быть по возможности наилучшим). Нужно отметить ещё тот момент, что наносить второй и последующие слои следует по очереди на каждую из трёх сторон покрышки с последующей просушкой, дабы не пачкать стол и пальцы. Или придумать распорку, которая держала бы покрышки изнутри и давала бы наносить каждый новый слой одновременно.

По мере высыхания повторяем нанесения слоёв силикона, до примерной толщины в 3-4 миллиметра. Чем толще силикон на нашей покрышке, тем лучше он будет держать форму, но тем трудней его будет снять с мастер—покрышки. Также не стоит делать слишком тонкий слой силикона, так как при снятии его с образца, форма может порваться.

1. После последнего нанесения последнего слоя откладываем нашу форму примерно на сутки, но не меньше чем на 18 часов. Это нужно для полного высыхания и полимеризации силикона.

2. Аккуратно отделяем форму от резиновой покрышки, понемногу отрывая силикон от резины во всех направлениях.

ВАЖНО. Не спешите отсоединять деталь и форму, т.к. можно оторвать небольшие кусочки силикона от формы, которые останутся в протекторе. Лучше всего отделить одну, а затем вторую (боковые) стороны покрышки и лишь потом, выворачивая наизнанку силиконовую форму, тем самым снимая её с покрышки, аккуратно отделить форму от протектора.

В результате мы получим контр-матрицу. Полдела сделано.

3. Делаем перерыв. Дабы прошла эйфория. Нам нужно собраться с мыслями и сосредоточится на процессе проведения второго этапа работ. Лично я рекомендую отложить форму и лишь на следующий день приступать к заполнению, но для нетерпеливых мы продолжим сегодня.

4. Итак, перед вами должны быть следующие предметы: зубочистка, полученная форма из силикона, бумага или газета, туб с клеем герметикой и пистолет для туб.

5. Вставляем туб с герметикой в пистолет и повторяем те же операции, что и с тубой силикона. Теперь берём нашу форму и начинаем тщательно заполнять форму.

ВАЖНО. Нужно заполнять форму без просветов и прочих полостей, от этого зависит качество получаемого изделия.

Форму можно заполнить до самых краёв, но я просто нанёс несколько слоёв герметика на внутреннюю поверхность формы. Плюсы такого заполнения в том, что при установке на модель покрышка ведёт себя как живая. При желании показать загруженность вашего грузовика, вы просто кладёте груз во внутренности модели, и ваша покрышка проседает под весом и имитирует настоящую. К минусам я отнесу, пожалуй, лишь один недостаток — из-за косяков с заполнением могут получаться бульбы ( (вздутия резины, дефект который неприятен на внешний вид и опасен на реальных машинах) при установке на модель.

1. Заполненную форму снова откладываем на сушку.

2. После примерно 14-18 часов можно отделять полученную покрышку от формы. Этот процесс полностью идентичен с процессом извлечения нашего оригинала.

Все эти лохмотья очень хорошо срезаемы при помощи ножа, или ножниц. Итак, полученная покрышка повторяет свою оригинальную сестру.

ПОЗДРАВЛЯЮ ВАС. Если вы проделали всё точно и аккуратно, то Вы только что сделали свою первою копию модельной покрышки.

И пусть вас не пугает тот факт , что она не черного цвета, исправить сие можно с помощью эмали либо акрила. С эмалями тест пройден лишь с «Ревелом». На акрил тест не проводился. Покрышку следует сушить в висячем состоянии.

Ну и берегите всё от пыли. ПЫЛЬ наш самый главный враг.