Как сделать колеса для модели машины

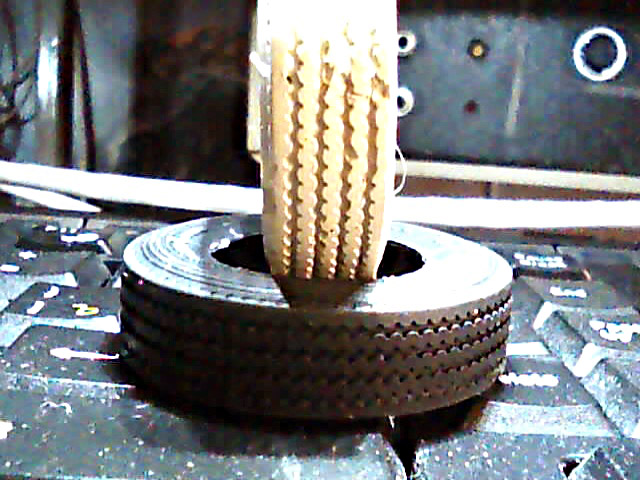

Дублируем покрышки грузовиков.

Сегодня я хочу предложить вашему вниманию довольно простой и недорогой способ копирования автомобильных покрышек для моделей грузовиков. Собственно, статьи бы не было, если бы не одна из жизненных коллизий, которая повредила резину на покрышке и не завела бы меня в отдел клеев и герметикой одного из строймагов.

Дано: Покрышка 1200 R 20 XZPO 280/45 VR 415(производство TAMIYA ).

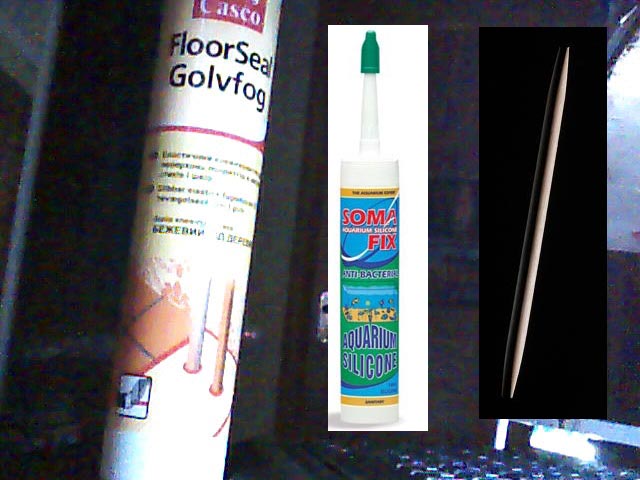

Силикон аквариумный SOMA FIX 310 ml .

Клей герметик для заделки швов в напольных покрытиях Casco FloorSeal (цвет содержимого нам не важен, при покупке смотрите на дату и годность к применению).

Зубочистка обычная (деревянная).

Лист бумаги (любой, это может быть даже старая газета).

Нож или ножницы.

Пистолет для туб (хочешь, не хочешь, а потратиться придётся или проявить фантазию :-)).

Прямые руки и чистое сознание, и Да пребудет с тобой Сила моделист!

Приступаем к работе:

1. Сначала расстилаем газету либо лист бумаги на столе, дабы не испачкать его.

2. Берём туб с силиконом, пистолет для туб и вставляем туб с силиконом в пистолет. Немного прижав пистолетом туб, распечатываем носик и навинчиваем аппликатор, поставляемый в комплекте с тубом (читаем инструкции).

3. Теперь расположив туб на столе, немного прокачаем его, до момента появления силикона из носика аппликатора.

ВНИМАНИЕ. Силикон имеет резкий запах уксуса. Работы желательно проводить в хорошо проветриваемом помещении, или, как вариант, после работ с силиконом открыть форточку для проветривания.

Берём наш модельный нож, который в наших умелых руках превратится на некоторое время в шпатель. Снимаем понемногу силикона с носика аппликатора и тщательно заполняем протектор нашей покрышки. Следите, чтобы не образовывались пузырьки воздуха в углублениях и на первом тонком слое силикона. Промазываем всю часть покрышки с протектором и отправляем в теплое место, сушится.

Здесь нужно сделать маленькое отступление. Дело в том, что силикон засыхает со скоростью 1 мм в сутки при температуре окружающей среды 10 0 С 0 градусов по Цельсию. Однако мы его можем высушить быстрее, к примеру, на полчаса поместив на теплый радиатор, либо в сушильную камеру. Она тоже подходит, но температура там должна быть комнатная.

И так наш первый слой силикона подсох и готов принимать на себя второй (его качество должно быть по возможности наилучшим). Нужно отметить ещё тот момент, что наносить второй и последующие слои следует по очереди на каждую из трёх сторон покрышки с последующей просушкой, дабы не пачкать стол и пальцы. Или придумать распорку, которая держала бы покрышки изнутри и давала бы наносить каждый новый слой одновременно.

По мере высыхания повторяем нанесения слоёв силикона, до примерной толщины в 3-4 миллиметра. Чем толще силикон на нашей покрышке, тем лучше он будет держать форму, но тем трудней его будет снять с мастер—покрышки. Также не стоит делать слишком тонкий слой силикона, так как при снятии его с образца, форма может порваться.

1. После последнего нанесения последнего слоя откладываем нашу форму примерно на сутки, но не меньше чем на 18 часов. Это нужно для полного высыхания и полимеризации силикона.

2. Аккуратно отделяем форму от резиновой покрышки, понемногу отрывая силикон от резины во всех направлениях.

ВАЖНО. Не спешите отсоединять деталь и форму, т.к. можно оторвать небольшие кусочки силикона от формы, которые останутся в протекторе. Лучше всего отделить одну, а затем вторую (боковые) стороны покрышки и лишь потом, выворачивая наизнанку силиконовую форму, тем самым снимая её с покрышки, аккуратно отделить форму от протектора.

В результате мы получим контр-матрицу. Полдела сделано.

3. Делаем перерыв. Дабы прошла эйфория. Нам нужно собраться с мыслями и сосредоточится на процессе проведения второго этапа работ. Лично я рекомендую отложить форму и лишь на следующий день приступать к заполнению, но для нетерпеливых мы продолжим сегодня.

4. Итак, перед вами должны быть следующие предметы: зубочистка, полученная форма из силикона, бумага или газета, туб с клеем герметикой и пистолет для туб.

5. Вставляем туб с герметикой в пистолет и повторяем те же операции, что и с тубой силикона. Теперь берём нашу форму и начинаем тщательно заполнять форму.

ВАЖНО. Нужно заполнять форму без просветов и прочих полостей, от этого зависит качество получаемого изделия.

Форму можно заполнить до самых краёв, но я просто нанёс несколько слоёв герметика на внутреннюю поверхность формы. Плюсы такого заполнения в том, что при установке на модель покрышка ведёт себя как живая. При желании показать загруженность вашего грузовика, вы просто кладёте груз во внутренности модели, и ваша покрышка проседает под весом и имитирует настоящую. К минусам я отнесу, пожалуй, лишь один недостаток — из-за косяков с заполнением могут получаться бульбы ( (вздутия резины, дефект который неприятен на внешний вид и опасен на реальных машинах) при установке на модель.

1. Заполненную форму снова откладываем на сушку.

2. После примерно 14-18 часов можно отделять полученную покрышку от формы. Этот процесс полностью идентичен с процессом извлечения нашего оригинала.

Все эти лохмотья очень хорошо срезаемы при помощи ножа, или ножниц. Итак, полученная покрышка повторяет свою оригинальную сестру.

ПОЗДРАВЛЯЮ ВАС. Если вы проделали всё точно и аккуратно, то Вы только что сделали свою первою копию модельной покрышки.

И пусть вас не пугает тот факт , что она не черного цвета, исправить сие можно с помощью эмали либо акрила. С эмалями тест пройден лишь с «Ревелом». На акрил тест не проводился. Покрышку следует сушить в висячем состоянии.

Ну и берегите всё от пыли. ПЫЛЬ наш самый главный враг.

Как сделать спицованые колеса на модели?

Смотреть все картинки

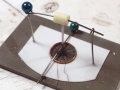

Насмотревшись на на различные способы имитации спицованых колес, решил разработать свою технологию.

Основная идея в том, что система отверстий на ободе и система центровки втулки должны обеспечить простую и правильную натяжку спиц.

В качестве материала для обода была выбрана медная жесть толщиной 0.2 мм., нарезанная на полоски. В качестве материала для спиц была выбрана капроновая нить из школьного бантика. Эта нить имеет приемлемую толщину, эластичность и прочность.

В качестве материала для втулок были выбраны медицинские иглы от шприцов разного диаметра.

Пошаговый процесс изготовления обода колеса

- Разметка медной пластинки (толшина пластинки 0.2 мм.). Размер между спицами удобно переносить разметочным циркулем.

- Сверление отверстий под спицы.

- Шлифовка лицевой поверхности обода.

- Обрезка обода.

- Придание ободу цилиндрической формы методом прокатки.

- Пайка стыка.

- Придание ободу нужной толщины.

- Придание ободу окончательной цилиндрической формы.

Изготовление втулок

Для изготовления втулок подбираются иглы нужного диаметра, которые режутся на отрезки нужного размера. Втулки собираются на циакрине.

Система центровки и натягивание спиц

- Для обеспечения центровки обода и втулки, при натягивании спиц, из полистирола 0.5 мм. делается оправка. Под прорезанное отверстие подклеивается прозрачный аракал или скотч. Это нужно для фиксации обода и втулки в оправке.

- Обод и втулка фиксируются в оправке.

- Определяемся со схемой следования спиц.

- Проводится натяжка спиц. Для этого используется школьный бантик. Все спицы на колесе можно протянуть одной нитью. Фиксация между стежками производится циакрином.

- По окончании натяжки спиц колесо снимается с оправки.

- Производится покраска колеса.

Схема протяжки нити через отверстия обода

С одной тороны натянуто 12 спиц и с другой стороны 12. Получается, что спицы натягиваются через одну дырочку. Синим цветом показана натяжка с одной стороны, а красным вход и выход нити с другой. Все колесо растягивается одной нитью. На рисунке видно всего один конец входа и один конец выхода.

Процесс изготовления шины

- Размечаем кусочек листового пластика. В данном случае используется ПВХ пластик от сантехнических труб. Этим пластиком и самой идеей его использования со мной поделился наш коллега igokr. Я уже рассказывал о преимуществах использовании этого материала. Еще раз повторюсь, что этот пластик обрабатывается гораздо лучше чем полистирол. Настоятельно рекомендую к использованию.

- Из пластика вырубается заготовка под бублик.

- Заготовка подгоняется по размерам.

- Заготовке придается необходимая форма в виде покрышки.

- Производится окончательная сборка колеса, в народе — шиномонтаж.

Готовые колеса

Немного о механизации и автоматизации

Механизация процесса изготовления дутиков

1. Разметка.

2. Вырубка и придание нужной формы внешней поверхности.

3. Вырубка и придание нужной формы внутренней поверхности.

Готовые дутики

Еще раз про изготовление обода

Нарезка медных полосок, разметка, сверление, гибка, пайка, примерка.

Вариации на тему втулки

Несколько измененная технология изготовления втулки. На отрезки иглы от шприца надеваются колечки из проволоки. Колечки фиксируются на циакрин.

Станочек для спицевания

Удобство применения этого станочка заключается в том, что он позволяет зафиксировать как обод, так и втулку. Для спицевания освобождаются обе руки. Это очень удобно.

Готовые колеса

Еще раз о схеме спицевания

На рисунке, для простоты, спиц в два раза меньше. Зеленая линия — разводка спиц с одной стороны втулки. Красная — с другой. Все растягивается одной нитью. Конструкция фиксируется на станочке. Сначала растягивается нижняя сторона, а затем верхняя. Точки входа и выхода нити фиксируются на циакрин. После снятия растянутого колеса со станочка, нити, огибающие втулку с обоих сторон, также фиксируются на циакрин.

| » Автор | |

|---|---|

Mig-29 | |

| Опыт: | 4267 |

| Репутация: | +1632/–2 |

| URL Сайта: | http://mig-29.moy.su. |